漆皮、漆渣、漆颗粒对工程车油箱清洁度的影响

2022-11-16蔡成本大京机械山东有限公司山东济宁272000

蔡成本 (大京机械(山东)有限公司,山东济宁 272000)

0 引言

工程机械车辆正常作业中,因漆皮、漆渣、轻量漆颗粒导致油箱清洁度不良会造成严重事故。油箱清洁度质量决定着整个车辆的使用寿命,且对性能及工作效率起到决定性作用。漆皮、漆渣、漆附着、电泳渣、漆颗粒的大小与质量对油箱清洁度质量的影响至关重要。本研究从焊接清洗、脱脂清洗、工装吊具掉落的漆皮、漆渣、漆颗粒、电泳渣对后续作业的影响、涂装后掉落的漆皮、漆渣、漆附着的清洗、漆皮、漆渣、电泳渣、轻量漆颗粒内窥检查清理与技巧等方面,对影响油箱清洁度的因素进行分析、阐述。

油箱的涂装工序如下:

下料焊接工序→清渣清洗 → 气密试验 →高压脱脂清洗 →热水洗→纯水洗→目视→屏蔽 →喷漆喷粉后的检查修理→目视电泳渣、漆皮、漆渣的清洁→再屏蔽,防止涂装后的异物再次进入→探头内窥轻量漆异物→煤油清洗轻量漆异物→吸尘清理轻量漆异物→再目视→装配工序。油箱的涂装工序共21道工序,其中15道工序直接涉及到油箱的清洁度问题;采取何种方式、方法、技巧来保证产品的清洁度要求呢?

从人、机、料、法、环5个方面分析了异物的主要来源:

人:一线作业人员对清洁度标准及重要度不了解;作业疏忽造成漆皮、漆渣、漆颗粒掉落、飞溅、污染、喷漆涂装中无谓的作业动作等;

机:下料时的折弯产生氧化皮等;油箱周转工装时漆皮、漆渣的脱落、吊具上残留的漆颗粒、漆皮的掉落等;

料:清洁布擦拭有漆沫状、絮状物,清洗剂未按标准、频次进行更换,漆渣皮未洗出,喷涂干燥时悬挂吊具上的漆皮、漆渣、漆异物热胀冷缩开裂飞溅;

法:部品修磨后没有清除电泳灰尘及杂质;操作者带棉线手套作业;焊接飞溅产生的焊豆、焊渣、氧化皮;清洗液反复使用被污染(含有细小的漆渣皮、轻量漆颗粒);至下工序喷涂作业等待时间太长再污染等;拆卸工装时漆渣、漆皮的飞入、飞溅等;

环:喷漆、喷粉、修磨、涂装异物修理工序与其它工作环境(者)混搭作业(在同一个车间或相邻工序等)。

1 焊接清洗工序

1.1 下料焊接现场作业中的突出问题点

(1)折弯锈蚀皮掉落;(2)焊接作业时产生焊接氧化皮、焊豆、烧穿、焊渣、灰尘、断焊丝残留等;(3)清洗液的浓度不标准,清洗压力不足,循环使用的工装上的漆皮、漆渣掉落。

1.2 结合现场结论制定建议对策(焊接清洗工序)

(1) 对焊接完成后的部品进行彻底清理,除去焊渣焊豆、氧化皮。可利用防溅剂、惰性气体、气压枪等;(2) 用气压风枪把部品表面及各角落的漆异物彻底吹掉;(3) 对部品开口处、法蓝、呼气阀口、观察口进行屏蔽,防止被轻量漆颗粒、灰尘二次污染;(4) 组对之前用擦拭布把U型板、防滑板、内置管擦拭1遍;(5) 防止放置环境交叉污染等;(6) 清洗液标准化时间内更换;(7) 清洗液的浓度标准化,并且依据周期频次测量pH;(8) 需要清理的非金属异物主要包括电泳渣、电泳异物、漆皮、漆渣、轻量漆颗粒、纸屑、木屑、胶带屑、塑料屑、药皮、虫尸、毛发等等;金属异物主要包括焊豆、焊渣、残留焊丝、锈蚀残留、螺栓、螺杆、垫片等等。对于容积300 L以上的油箱,清洁度的作业(异物直径与质量标准)要标准化:异物直径≤0.45 mm并且区分金属、非金属异物;异物质量≤55.0 mg(干燥后称重)。

现场已实施的对干燥后的漆皮、漆渣、漆异物称重的具体步骤,见图1。

图1 异物称重的具体步骤Figure 1 Detailed procedures of foreign substance weigh

2 脱脂清洗工序

脱脂可采用人工脱脂和设备脱脂,也可采用自动与半自动形式相结合的方式脱脂。脱脂液种类琳琅满目,选择适合自己产品的脱脂液非常重要,只有选择了合适的脱脂液、脱脂设备、脱脂方法,才能够更彻底地完成并达到脱脂要求。

2.1 脱脂工序中的主要不良问题点

(1) 油污附着脱脂不彻底;(2) 工件表面有残留的脱脂液;(3) 残留灰尘;(4) 棉线、棉纱的残留等;(5) 脱脂液温度低。

2.2 对以上不良问题产生的原因分析

(1) 脱脂液浓度不达标准;(2) 工件沟槽、犄角旮旯残留的脱脂液、油污不易清除;(3) 工作环境灰尘太多;(4) 操作者穿戴线手套防护;(5) 利用棉纱擦拭工件等。

2.3 结合现场结论制定建议对策

(1) 脱脂时要穿戴防腐塑胶手套及防毒面具,禁止使用线手套和徒手作业;(2) 脱脂完成后确保表面无残留油污及脱脂液存在;(3) 油箱底部擦拭后重点确认是否擦拭干净。如果油箱底部油污附着擦拭不干净,会导致喷涂后漆膜脱落、气泡;(4) 将油箱各表面粉尘吹净、用擦拭布沾专用清洁剂对油箱自上而下进行擦拭,去除表面油污及残留清洁剂(建议干擦拭布每台用1张,应及时更换,防止因擦拭布污染而引起油箱表面残留异物,造成涂装不良);(5) 调整合适的脱脂液温度。

3 工装、吊具掉落的漆皮、漆渣、漆异物对 后续作业的影响

3.1 屏蔽工序中所产生的问题

(1) 屏蔽胶带、橡胶塞、木塞、成型纸、模贴、非标制作的各种工装、垫片、螺栓、螺母、屏蔽辅料或纸屑残留遗忘在油箱腔内部;(2) 细小的屏蔽工具(美工刀、屏蔽纸、扳手、盖板等)被遗忘在油箱内部;(3) 防尘手套遗留在油箱腔体内部;(4) 破残、残缺的屏蔽工装辅料贴附在腔内;(5) 上一次使用屏蔽工装附着的漆残渣、漆皮掉落;(6) 流水线吊具上方的油泥、漆皮、漆渣的掉落。

3.2 屏蔽不良产生的各种原因

(1) 屏蔽没有标准化;(2) 未做到单台屏蔽辅料对应单台放置;(3) 屏蔽完成后没有对屏蔽流程及工装、辅料一一确认;(4) 未对屏蔽人员的调整与变化做出相应对策;(5) 在喷漆或喷粉作业后未及时清理。

3.3 结合现场结论制定建议与对策

(1) 单台油箱屏蔽需对应单台屏蔽辅料放置;(2) 屏蔽工作完成后要对每道工序进行一一确认;(3) 每天针对4M点变化进行对应;(4) 屏蔽标准化;(5) 对人员的变化要单独应对;(6) 及时彻底对漆渣、漆皮、漆颗粒、漆附着、漆异物进行清理,也可按照频次、周期标准执行等。

4 涂装后掉落的漆皮、漆渣、漆颗粒的清洗

装配前还要对油箱内部进行一次全面清洗工序,主要针对漆颗粒、微小漆异物、漆沫残留进行清洗。

4.1 清洗时产生的主要不良问题点

(1) 清 洗 时 间 短;(2) 清 洗 不 彻 底;(3) 清洗液(煤油)污染;(4) 清洗液无固定标准;(5) 清洗作业者任意改变清洗方法、时间、流程;(6) 未对清洗液按标准进行更换;(7) 清洗压力不达标;(8) 清洗滤网或滤布损坏(清洗滤网或布孔径过大等);(9) 清洗液太少或太多;(10) 清洗用枪或管道被漆颗粒、漆微小异物聚集堵塞、导致清洗循环泵不循环;(11) 清洗各个接口不牢或松动;(12) 细小的漆皮、漆颗粒、漆沫残留在内部沟槽;(13) 采用的清洗液不适合等等。

4.2 清洗工序中各不良问题的产生原因分析

(1) 清洗没有标准书,无法依据标准执行;(2) 未对清洗液按标准台套、频次进行更换;(3) 未对清洗压力进行确认;(4) 清洗前未对油箱内目视确认;(5) 未根据油箱容积调整清洗液用量;(6) 每天工作前未对清洗枪、管道、接头、阀、滤网、滤布、压力表、循环泵等进行确认;(7) 添加的清洗液太多或太少等等。

4.3 结合现场结论制定建议与对策

(1) 依据油箱的用途与容积,注入不同液位的清洗液;(2) 清洗作业前对各种主要及辅助工具进行确认(是否黏连、附着漆颗粒、漆微小异物等);(3) 目视时采取补充光照的方式效果更好(可参考使用的照明设备,如:强光手电筒、头灯等);(4) 根据标准台套与频次对清洗液进行及时更换;(5) 制作针对油箱残留漆异物、漆颗粒的大小、漆异物质量的标准,详细针对不同用途及容量油箱标出清洗液位、压力、清洗时间、更换时间、作业流程等。

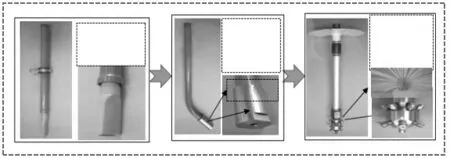

由于漆颗粒、漆微小异物直径较小,且单一喷头清洗的方向局限性;油箱深腔内部、遮板背部、内部、过滤器的内背部容易残留漆渣、漆颗粒、漆沫、冲洗不彻底,此位置最容易残留漆皮、漆渣、粉末残渣、漆异物、电泳渣、轻量漆颗粒等。

为了改善这一弊端,对原来的直喷头进行改进:(1) 采用管式弯角度喷头;(2) 采用莲花式多角度喷头,可以更有效地把残留在沟槽内的漆皮、漆渣、电泳渣、漆颗粒、漆沫、整备后漆附着清洗彻底。

针对轻量漆皮、漆颗粒、漆异物清洗非标工装制作与使用效果见图2。

图2 喷嘴的改进Figure 2 Improvement of nozzles

(1) 通过改善制作非标清洗工装,解决了因焊接带来的异物;(2) 改善了清洗方向的单一性;(3) 提高了产品的清洁度,特别是针对内部凹槽、深腔非磁性的漆皮、漆渣、漆异物、轻量漆颗粒的清理;(4) 保证了油箱的清洁度;(5) 保证了液压及燃油系统长期的稳定性,并提供可靠动力。

5 内窥视漆皮、漆渣、电泳渣、漆颗粒检查与 技巧

内窥视是保证油箱产品内部清洁度的一种比较可靠的检查方法。

5.1 内窥视工序主要产生的不良问题

(1) 摄像头无保护;(2) 摄像头不清晰;(3) 成像显示屏分辨率太低;(4) 角落及挡板、过滤器板、背面漆渣、漆皮、电泳渣、漆颗粒、漆附着、异物残留(此工序主要异物为细小的漆皮、漆渣、漆异物、轻量漆颗粒、粉末涂装后的硬颗粒残留);(5) 清洗液残留过多;(6) 小直径漆异物、漆微尘残留、整备后漆附着等;(7) 把屏蔽辅料、工具遗忘在油箱腔体内部不易观察的位置等。

5.2 不良问题的具体原因分析

(1) 未考虑摄像头防护;(2) 选择的摄像头、成像屏分辨率太低看不清楚漆异物;(3) 未制定内窥顺序及流程;(4) 清洗后未对产品进行目视确认;(5) 清洗后的吸油(吸清洗剂)辅助工具不适合;(6) 未制定内窥视操作标准书;(7) 未针对漆皮、漆渣、微小漆颗粒,以及整备后造成的漆附着、漆流挂、漆堆积、非磁性漆异物多点、多遍、多循环特别窥视;(8) 循环泵工作异常、各传输管接头、阀、被漆颗粒、漆微异物、漆沫堵塞等。

5.3 结合现场结论制定建议对策

(1) 对内窥镜摄像头使用树脂类材料做保护龙骨;(2) 选择高清(高分辨率)摄像头;(3) 根据油箱内部结构不同,制定不同的内窥顺序;(4) 对清洗后的油箱内部残留清洗剂或清洗油、清洗液的残余量进行规定;(5) 实施作业标准化培训,将操作标准书张贴于作业现场;(6) 可制作非标辅助工装;(7) 针对漆皮、漆渣、漆颗粒、漆附着、漆堆积、漆流挂、多角度、多频次窥视,此工序增加非磁性特殊内窥甄别、拍照留存;(8) 作业前依据点检表逐一点检等。

6 结语

油箱是用来贮存保证液压、燃油系统正常工作所需的油液的容器。其主要作用:(1) 贮存液压系统循环及燃油系统动力所需的油液;(2) 散发系统工作时所产生的热量;(3) 释放混合在油液中的气体;(4) 为液压及燃油系统提供必须的能量。

油箱的清洁度品质直接决定了液压及燃油系统能否长期稳定地为车辆的发动机、液压系统提供可靠供给。众所周知,油箱可在焊接,特别是涂装工艺(电泳工序、电泳后修磨工序、喷漆工序、喷粉工序、整备工序、描漆修理)中产生异物;装配各工序中着重关注由喷漆、喷粉、漆修补、漆沫、灰尘颗粒、漆皮、粉末碎小异物、油口处干燥后的漆颗粒、漆附着、漆流挂、阀内异物、毛刺、氧化皮、油泥、锈蚀及异物、漆皮、漆渣的残留等。油箱清洁度不良可导致整车不能正常启动,供油少、动力不足、刹车失灵、扭矩力折扣,甚至发生自燃事故以及液压、燃油路被漆颗粒、漆沫堆积堵塞等,所以油箱清洁度标准与执行更是重中之重。