基于DOE的盐雾试验关键腐蚀因子研究

2022-11-16张志松中汽研汽车检验中心天津有限公司天津300300

张志松 (中汽研汽车检验中心(天津)有限公司,天津 300300)

王海朝 (吉利汽车集团有限公司,浙江宁波 315300)

赵晓宏 (零零壹(苏州)检测技术有限公司,江苏苏州 215000)

0 引言

盐雾试验从原理上讲是环境可靠性试验的1种,它利用专门的试验箱所创造出来的人工盐雾条件来模拟产品在实际工况中所遇到的腐蚀环境,是汽车行业验证其产品耐腐蚀性能的重要手段[1]。汽车领域常见的盐雾形式包括中性盐雾试验(NSS)、铜加速乙酸盐雾试验(CASS)及循环盐雾试验(CCT)[2]。

在车辆的实际工况中,由于其所处地区的气候条件及行驶环境不同,以及汽车上各类零件所处部位的不同,它们接触的腐蚀环境不同且极其复杂,例如,昼夜温差大的情况下出现的冷凝环境;炎热地区常有的高温干燥的环境;再如轮毂、底盘等部位除了外界环境的腐蚀作用,可能还会接触到泥浆、化学药品等的侵害;发动机舱内的零部件,它们所接触到的更多的是高温、湿热的腐蚀环境等。那么验证这些产品防腐性能的试验过程中都有哪些关键因素会影响产品的腐蚀强度,这是汽车防腐工程师们比较关心的问题。

试验设计(DOE)是目前现代企业管理中最有效的改善和科研工具之一[3],它是一种以概率论和数理统计理论为基础,以相对较少的试验次数、较短的试验周期以及较低的成本投入,经济科学地来获取最佳试验结论的方法[4]。DOE的实施方法和理论已经在国内外得到了极大的认可,但其在盐雾试验方面的应用研究却不多,本研究将把DOE方法应用到盐雾试验的研究分析中去。

1 基础理论分析

1.1 盐雾试验腐蚀机理

盐雾的腐蚀机理属于电化学腐蚀,盐雾溶液中的主要成分是NaCl,它是一种强电解质,遇水极易潮解并被完全电解为Cl-和Na+,其中,Cl-具有较小的离子半径,且具有较强的穿透本领,很容易穿透金属表面的涂层从而与基材发生电化学反应,而且Cl-具有一定的水合能,可以被吸附到金属表面的空隙中,取代氧化层中氧的作用,氧化物发生反应后转化为可溶性的氯化物,从而使金属表面的活性发生变化。盐雾对金属材料造成的腐蚀,其主要是由于金属内部都存在着杂质,当导电的溶液渗透到金属内部,便在金属内部形成了一个原电池系统,即“低电位金属-电解质溶液-高电位杂质”,从而引发氧化还原反应,当电子发生转移时,其中阳极金属溶解便形成了腐蚀问题。除了Cl-外,溶液中的氧对金属材料的腐蚀影响也不能忽视。氧可以对金属表面产生一种去极化反应,使得微电池系统中的阳极金属腐蚀加快,通过不断的持续喷雾,金属表面的盐液膜使得含氧量一直处于饱和状态。

1.2 DOE理论基础

DOE是六西格玛质量管理的重要工具之一[5]。其常用的基本术语包括“试验指标”“影响因子”“水平”“主效果”“交互作用”等。试验的结果称为试验指标,是由产品的特征或试验的目的所决定的;影响因子是指影响试验指标的各种输入变量,因子的来源可以利用对标分析、因果图、头脑风暴等手段梳理查找;水平是指各种影响因子自身变化的状态值,水平的确定应根据所研究对象的实际限制条件、专业知识、因子特点等综合考虑;主效果是指影响因子的高低水平变化对试验指标的平均影响程度;交互作用是指一个因子对试验指标的影响,依赖于其它因子所处的水平,则认为这两个因子有交互作用。DOE过程实质解决的问题就是通过一系列的试验得到大量数据,利用数理统计分析工具寻找影响试验指标的最佳影响因子的组合方式。

DOE包括多种方法,如田口玄一创立的正交试验法,也称田口法,以及析因设计法、调优设计法等。正交试验法是分析多个影响因子最常用的方法之一,它可以帮助使用者通过部分因子设计,即以最少的试验次数、较短的试验周期、较低的试验成本来获得较为可靠的试验结论或最优方案,以提高经济效益。本研究将采用正交试验法开展相应的工作。

2 DOE在盐雾试验中的应用

盐雾试验的腐蚀强度是多个影响因子共同作用的结果,其中可能存在的因子间的交互作用不能被忽视,本研究创新性地将DOE的方法应用到盐雾试验的研究中,通过科学的手段和方法合理地安排试验。

2.1 不同盐雾试验方法的比较

NSS和CASS的方法标准在各主机厂间较为统一,国际上可参考的试验标准为ISO 9227—2017[6]。但CCT的方法标准并不完全一致,典型车企循环盐雾试验标准中的参数比较如表1所示。

表1 不同车企循环盐雾试验标准参数比较Table 1 Comparison of standard parameters of different cyclic salt spray tests

2.2 试验指标的确定

在实际环境工况腐蚀强度研究及试验场道路强化腐蚀试验中经常用到SAE 1008-1010标准腐蚀板,为了更好地研究实验室内加速腐蚀与实际环境工况的相关性,本研究也将其作为试验对象,进行了相关腐蚀强度的研究。

用试验前后标准腐蚀板的质量差来表示腐蚀强度。去除表面锈迹的方法主要有2种,一种是化学方法,另外一种是物理方法,参考的标准为ISO 8407—2009[7]。对于短周期试验产生的锈蚀,这两种方法都可以采用,但对于试验周期较长的标准腐蚀板而言,仅仅采用化学方法不能完全去除其表面的锈蚀产物,此时物理方法的优势会更明显。为保证方法的一致性,本研究所有涉及的试验的标准腐蚀板锈蚀产物的去除方式都采用喷砂机物理方法。

2.3 试验因子的识别与分析

通过表1参数比较可知,各主机厂的循环盐雾试验方法各阶段大体相同,均包含盐雾阶段、湿热存贮阶段、常温常湿或高温干燥阶段。

2.3.1 湿热阶段腐蚀强度分析

在实际环境工况中,相对湿度存在一个金属腐蚀的临界值,当小于这个临界值时,金属的腐蚀是极为缓慢的;当大于相对湿度的临界值时,例如冷凝水条件和定值某一高湿条件的贮存,在被测样品表面会形成一层水膜,有了介质和氧气的参与,又形成了带有高低电位的原电池系统,构成了电化学腐蚀的条件。

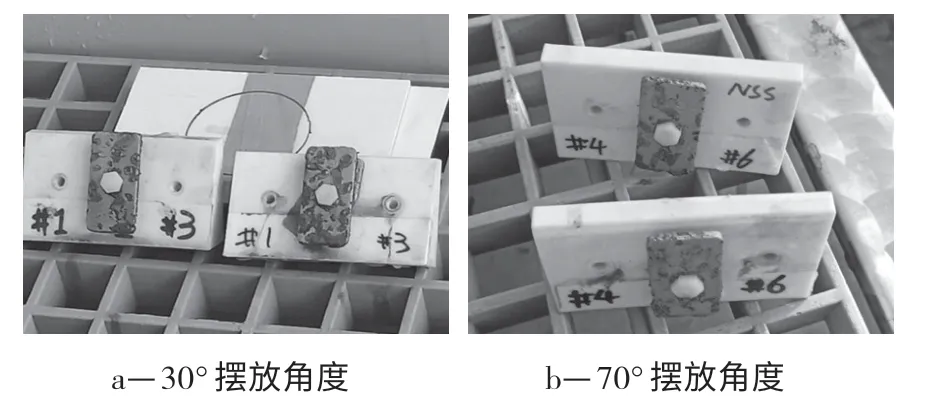

试验表明,冷凝条件下的腐蚀强度比盐雾条件下的腐蚀强度要小得多。图1为摆放角度为30 °和70 °时标准腐蚀板在40 ℃,相对湿度约100 %的恒温恒湿冷凝条件下28 d的腐蚀外貌,从照片中可以看出,经过28 d的冷凝环境,样板表面仍未被全部腐蚀,且30 °摆放条件下的腐蚀情况比70 °摆放条件下的腐蚀情况要严重。30 °摆放角度的标准腐蚀板经过28 d恒温恒湿冷凝条件后的质量损失为0.207 2 g,70°摆放角度的样板质量损失仅为0.148 7 g。

图1 30°和70°摆放角度的标准腐蚀板Figure 1 Standard corrosion plates placed at a 30° and 70° angle

同样的处理方式,NSS条件下不同试验时长的腐蚀板的质量损失值如表2所示。表2数据表明,冷凝条件下的腐蚀强度仅仅相当于NSS条件下3~4 d的腐蚀强度,可以简单地这样定性:在同样的运行时间下,NSS条件下的腐蚀强度与恒温恒湿冷凝条件下的腐蚀强度的比例关系约为7∶1。

表2 NSS条件下不同时长的腐蚀板质量损失Table 2 Mass loss of corrosion plates with different duration of NSS

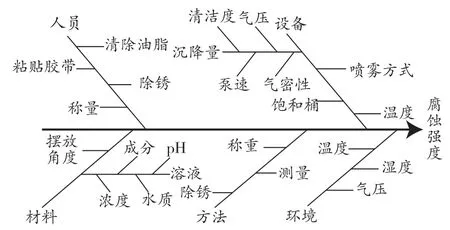

常温常湿或高温干燥阶段的存贮,就是模拟车辆实际工况中的停车状态,由于缺少额外的腐蚀介质参予,故其对金属腐蚀的反应速率是极为缓慢的,腐蚀强度相对较小。所以CCT方法中盐雾阶段贡献的腐蚀强度最大,在盐雾阶段涉及的影响因子有很多,如图2所示。

图2 腐蚀强度影响因子的鱼骨图Figure 2 Fishbone diagram of corrosion intensity affecting factors

2.3.2 试验人员及试验设备

人员操作方面:在实验室内选择本岗位工作年限2 a以上且经过培训的试验员,以保证在腐蚀板油脂清理、粘贴胶带、除锈、称量等过程中的熟练操作,且试验前后所有的操作都由同一人完成,避免不同操作人员带来的系统误差。

盐雾设备方面:影响腐蚀强度大小的因素主要有沉降量、喷嘴方式和试验箱温度。

影响沉降量大小的主要有气压、盐雾箱泵速、设备管路的清洁度、各设备零部件连接密封性等多个因素,而且很多因素并不可控,沉降量受这些因素的影响极易波动,只能将其控制在一个范围内,无法通过设定值来精确控制沉降量的数值大小。所以,在DOE方案中不宜选用沉降量这一不可控的试验因子。

喷嘴方式主要有两大类,一是沉降,二是喷淋。二者模拟的实际情境不尽相同,喷淋主要模拟的是车辆行驶过程中,路面融雪剂等腐蚀性介质飞溅到车辆上的情形,而沉降方式模拟的是车辆所处的弥散状态的大气环境,尤其是海洋环境,此种方式应用性更广,更符合实际环境特征,所以本研究采用沉降的喷雾方式。

试验箱温度的改变会影响电化学腐蚀的反应速率,以及水膜在被测产品表面的停留时间,根据Arrhenius经验公式(式1)可知,电化学反应所处的温度每升高10 ℃,反应速率就会升高约2~3倍,但当试验温度升高时,参与反应的氧含量就会降低,所以盐雾的腐蚀速率不会随着温度的升高而一直加快。本研究选择试验温度作为DOE方案中的一个因子。

式(1)中,K是反应速度,K0是温度T时的反应速度常数,Ea为反应活化能,R是摩尔气体常数,T为热力学温度。

2.3.3 试验材料及试验溶液

试验材料:标准腐蚀板在盐雾箱内的摆放角度在各标准中的要求为70°±5°,盐雾在喷射过程中受到重力的影响,自然沉降,根据腐蚀板的投影面积的不同,被测样品接收盐雾量的多少也就不同。在极端情况下,当腐蚀板的平面呈水平时,接收到的盐雾量最大,但是被测表面的水膜流动就会变慢,氧含量就会减少;反之,当腐蚀板垂直于水平面摆放时,其表面的水膜流动更新速度最快,但其接收到的盐雾量最小。所以,腐蚀强度的多少与腐蚀板在盐雾箱中摆放的倾斜角度有关。故将其作为DOE方案中的1个因子。

关于试验盐溶液的成分,有些盐雾试验标准中规定了特殊的成分。例如在CASS盐溶液中,除了NaCl之外,还加入了CuCl2·2H2O。但通过试验表明,加入CuCl2·2H2O并没有对腐蚀板的腐蚀强度有加剧的作用。由于溶液中Cu2+的存在,酸化的含铜盐氯化钠溶液对镍、铬等阴极性镀层有显著的腐蚀作用,其腐蚀形貌接近于城市中大气腐蚀后的结果,所以汽车上一些电镀装饰件产品大多采用CASS试验,而不是NSS试验。如在我国北方城市,遇到冬季下雪天气,需要用到融雪剂来为城市道路、高速公路等除雪化冰,这些场所用到的融雪剂大多是以“氯盐”为主要成分的无机融雪剂,如NaCl、CaCl2、MgCl2、KCl等,汽车行驶在洒有融雪剂的道路上,会造成比较严重的腐蚀现象,其中以NaCl和CaCl2的腐蚀性最为严重[8]。这与大众和通用汽车循环盐雾试验标准中的盐溶液成分比较吻合,所以本研究将考察在NaCl盐溶液中加入CaCl2是否会对腐蚀强度产生影响。

关于试验用盐溶液的浓度,在SAE J 1950—2016中[9],介绍了在美国通用汽车试验场,针对普通钢在38 ℃,相对湿度100 %时不同浓度的盐溶液对腐蚀速率的影响(图3),如图3所示,当NaCl浓度为0.9 %左右时,腐蚀速率最大,这与通用汽车循环盐雾标准中的NaCl浓度相符。但是在其它大部分标准中,NaCl浓度为5 %,这是因为有研究表明,在此浓度下,溶液中的氧含量会相对饱和,低于这个值时,盐溶液浓度的增加会引起氧含量的上升,氧的去极化能力会随之变强;高于这个值时,盐浓度的增加反而会导致氧含量的下降,氧的去极化能力变弱,腐蚀作用减弱[10]。所以,本研究将NaCl浓度作为DOE方案中的1个试验因子。

图3 SAE J 1950—2016腐蚀速率与盐溶液浓度的关系Figure 3 Relationship between corrosion rate and salt solution concentration of SAE J 1950—2016

关于盐溶液的pH,当然也会影响腐蚀板的腐蚀强度。这是因为金属材料极易被酸性溶液腐蚀,pH越小,即酸性越强,对材料的腐蚀性也就越强[11]。所以本研究将pH也作为DOE方案中的1个试验因子。

2.4 DOE方案的确定

本次用于DOE方案中的试验因子共有5个,分别是NaCl浓度、是否加入CaCl2、pH、试验温度、腐蚀板的摆放角度,其中每个因子都对标准腐蚀板的腐蚀强度有影响,而且这些因子之间还有可能存在交互作用。

分别为每个试验因子赋予2个水平值:1个低水平和1个高水平。

DOE试验因子水平表见表3。

表3 DOE试验因子水平表Table 3 DOE test factor levels

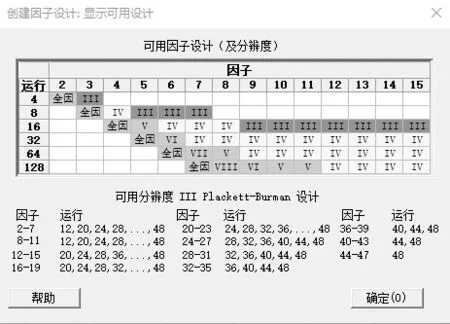

在Minitab软件中(图4),首先创建因子设计,选择两水平因子,通过图4可知,5个试验因子情况下如果进行全因子设计,那么需要运行32次试验,如果进行部分因子设计方案,那么运行16次就可达到V分辨度,即得到1个较为可信的结果。为了减少试验次数,突出运用软件实现DOE设计的优势,本研究采用部分因子设计方案。

图4 5因子情况下可用因子设计图Figure 4 Available factor design diagrams of five factors

3 试验实施与分析

3.1 试验实施

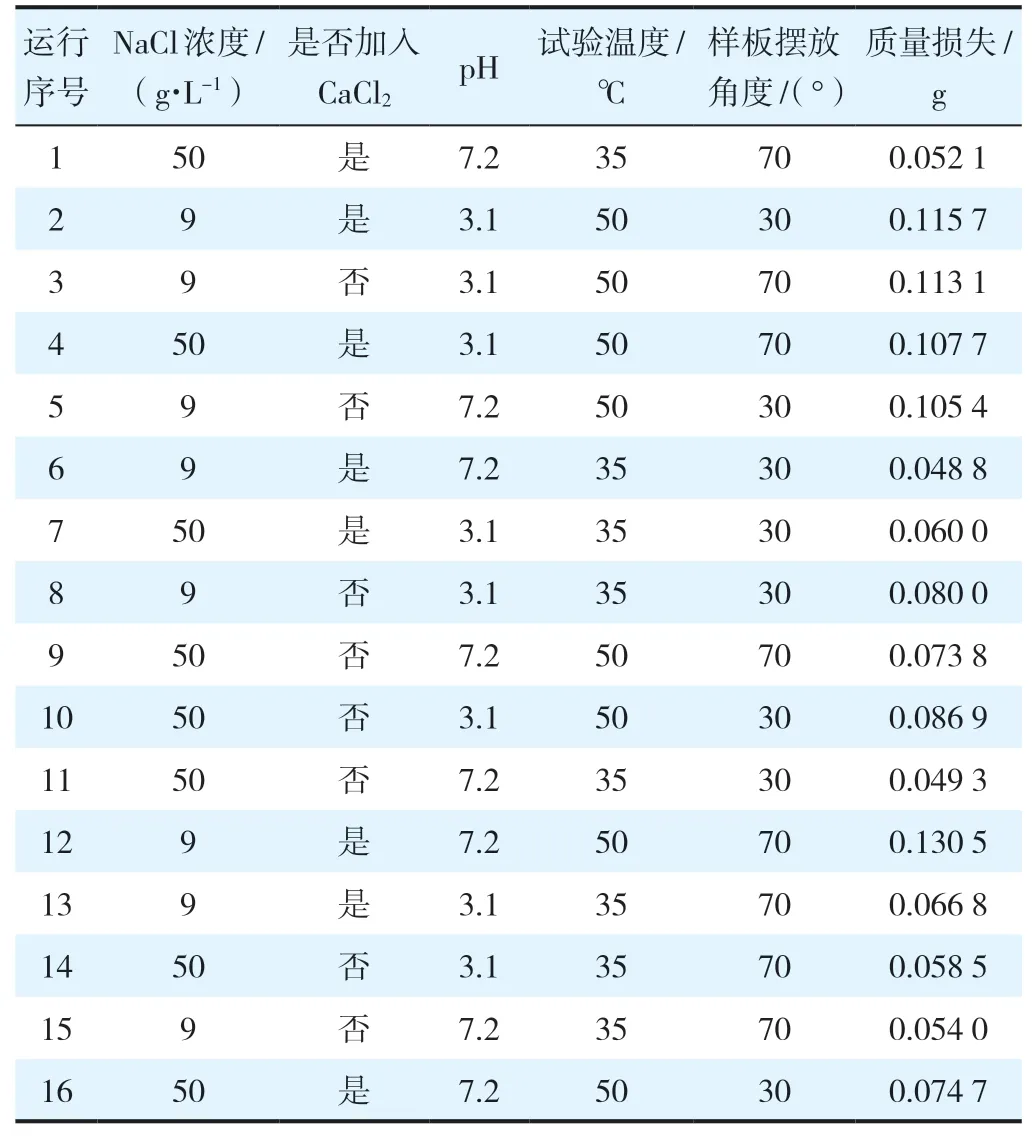

根据Minitab生成16次试验清单,按照表格所列试验组合,配制相应要求的盐溶液,得到相应的标准板质量损失值,如表4所示。

表4 标准腐蚀板的质量损失试验数据Table 4 Mass loss test data of standard corrosion plates

3.2 试验因子显著性分析

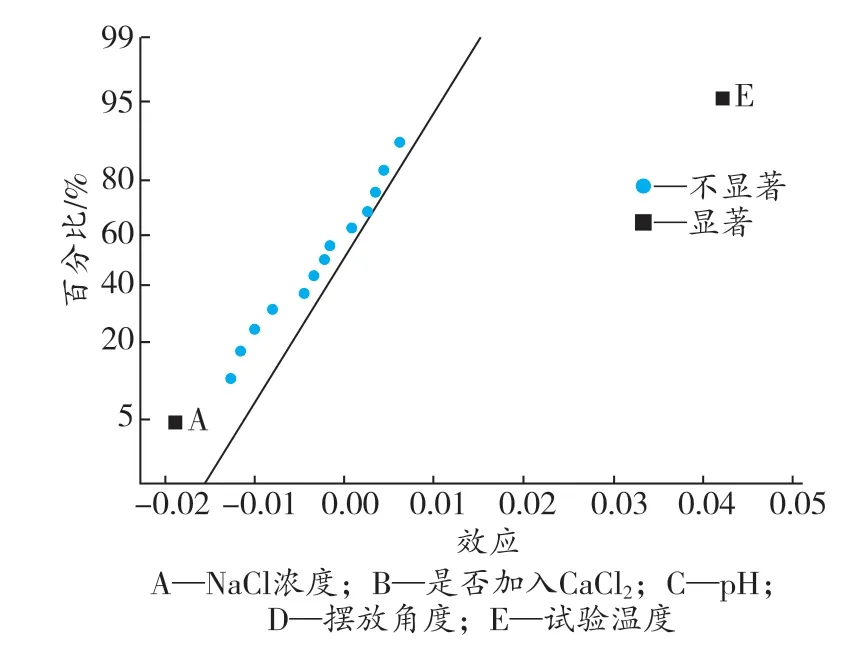

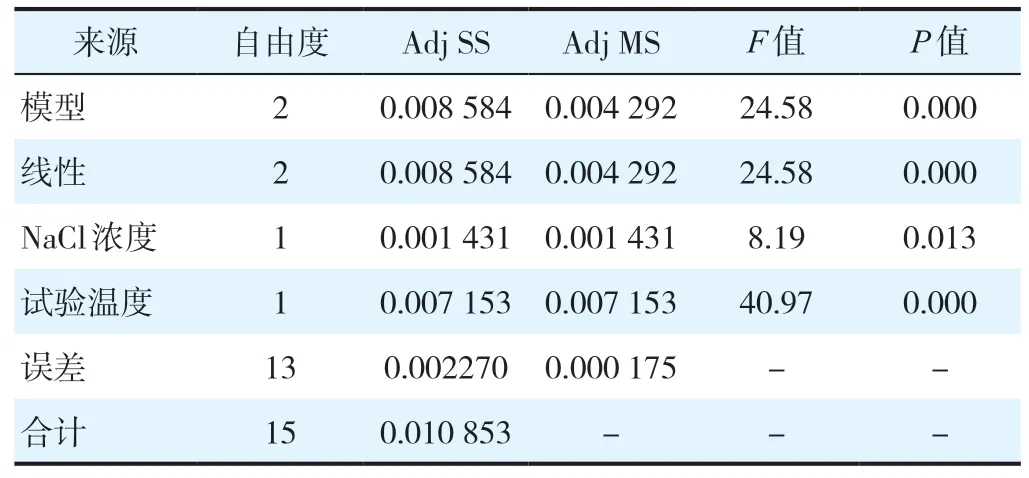

此阶段的目的是找出对标准腐蚀板腐蚀强度影响较大的试验因子,本次试验数据的模型建立,只考虑二阶的交互作用,忽略三阶及三阶以上的交互影响。在Minitab中操作后,“效应图”选项中勾选“Pareto”和“正态”,生成图5和图6所示的效应的正态图和Pareto图,此时缺省值α默认为0.05。通过生成的2个图形,便可以比较出效应的相对大小以及评估出影响因子的显著性了。

图5 效应的正态图Figure 5 Normal plot of the effect

从图5中可以看出,效应的显著因子为A和E,即NaCl浓度和试验温度,且试验因子A(NaCl浓度)在拟合线左侧,表示为负效应,试验因子E(试验温度)在拟合线右侧,表示为正效应,其它因子或交互效应并不显著。从图6中也可以看出,当显著性水平α=0.05时,也只有E和A,即试验温度和NaCl浓度2个试验因子的效应超出了参考线0.017 01,表示其具有显著性,且试验温度这一因子对腐蚀板质量损失的影响比NaCl浓度因子的影响要大。

3.3 简化模型

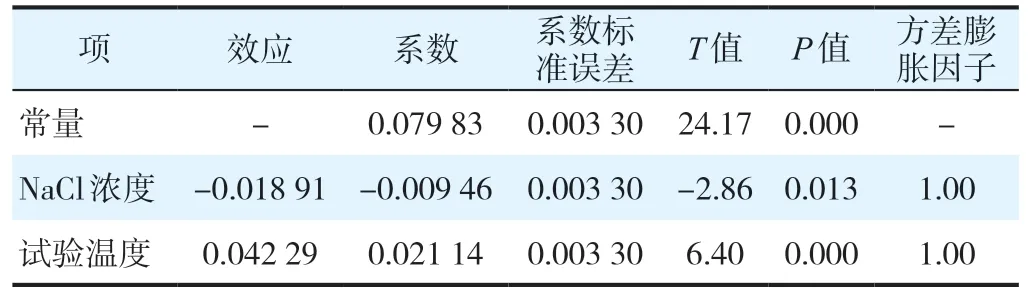

此阶段是对上一阶段的全模型进行简化,找到一个精简模式,将不显著的因子从因子设计中删除,只保留2个显著因子NaCl浓度和试验温度。经过Minitab操作后,得到表5、表6。

表5 已编码系数Table 5 Encoded coefficient

表6 方差分析Table 6 Analysis of variance

表5和表6中的P值是评估此模型优劣的重要指标,2个表格中的P值均小于缺省值α=0.05,表明此模型适合于进一步的试验验证。

3.4 残差诊断

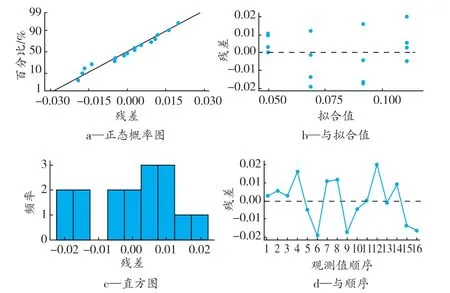

残差是标准腐蚀板的实际腐蚀强度与预计的腐蚀强度之差,残差诊断是为了验证已建立模型的优劣[12]。生成质量损失的残差图(图7)。

图7 质量损失残差图Figure 7 Residual plot of mass loss

从图7a中可以看出,残差值基本上呈规律线性排布,无较大离散程度,表明腐蚀板的腐蚀强度的预计值与实际值较为接近;图7b“与拟合值”图虽然呈现出一种有规律的散布状态,但仅凭目前的数据很难做出判断;图7c“直方图”没有呈现出正态分布,信息不够,难以下结论,同样仅仅凭目前的数据难以解释;从7d“与顺序”图中可以看出,在图形中零值的两侧,分布比较均匀,没有明显的增长或减少的趋势,表明腐蚀板的腐蚀强度的预计值与实际值拟合效果较好。

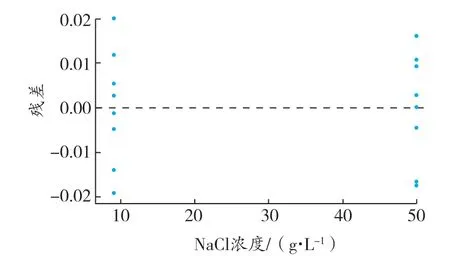

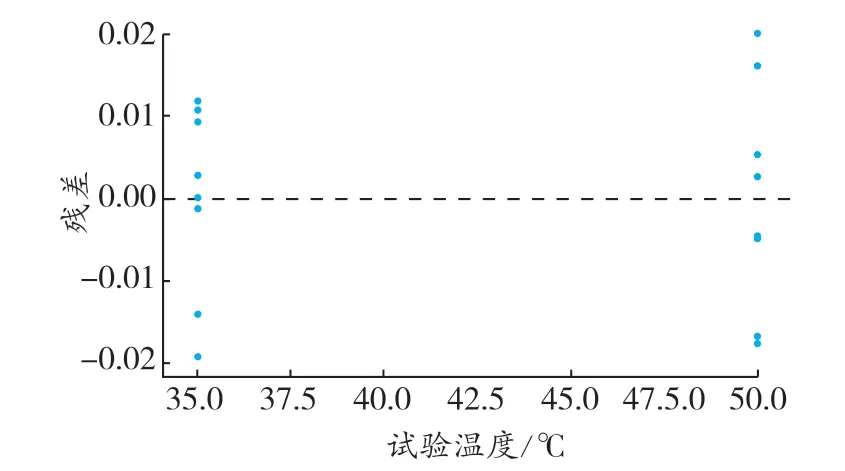

试验因子NaCl浓度和试验温度的散点图分别如图8和图9所示。

图8 残差与NaCl浓度散点图Figure 8 Scatter plot of residual and NaCl concentration

图9 残差与试验温度散点图Figure 9 Scatter plot of residual and test temperature

从图8和图9中可以看出,残差图中没有出现喇叭状和漏斗型,说明残差基本为0,数据符合正态分布,模型有效。

3.5 数据模型

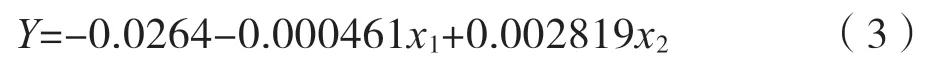

舍去不显著因子后,标准腐蚀板的质量损失值只与NaCl浓度和试验温度有关,根据盐雾试验各参数的特征,可以简单地认定此模型是一个二元线性回归方程,其函数表达式为:

式(2)中,Y代表标准腐蚀板的质量损失,x1代表NaCl浓度,x2代表试验温度,b0,b1,b2为回归参数。

对上述方程进行最小二乘估值,根据Minitab软件运算的效应和系数的估计数据,得到标准腐蚀板质量损失的回归方程:

3.6 模型解释

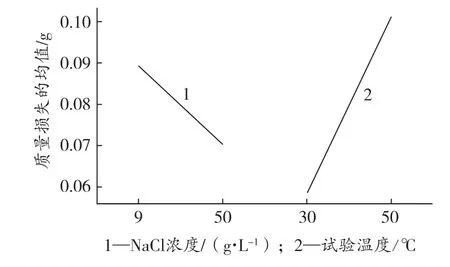

此阶段的主要目的是为了找出哪个因子的响应强度更为显著、因子间是否存在交互作用以及对因子进行优化处理后找到最优解[13]。质量损失的主效应图见图10。从图10中可以看出,其与试验因子“NaCl浓度”成负相关,即质量损失的均值在“NaCl浓度”取低水平时比其高水平时的值要大;而与试验因子“试验温度”成正相关,即质量损失的均值在“试验温度”取低水平时比其高水平时的值要小。从此图中还可以看出,“试验温度”的斜率比“NaCl浓度”的斜率要大,表明试验温度的主效果比NaCl浓度的主效果要大,即试验温度对标准腐蚀板的质量损失的响应强度更为显著。

图10 质量损失的主效应图Figure 10 Main effect plot of mass loss

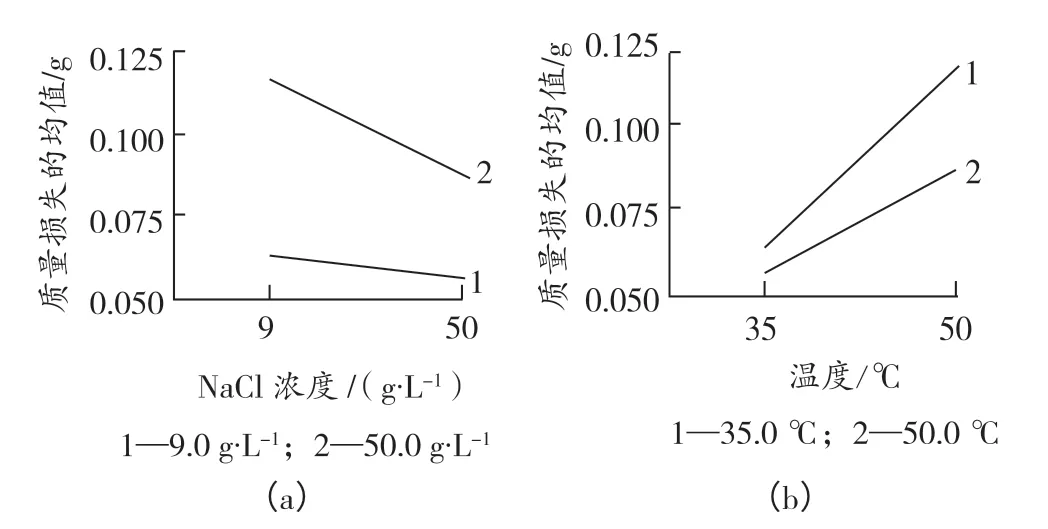

尽管试验温度对标准腐蚀板腐蚀强度的影响比NaCl浓度的影响要大,但是看其交互作用同样重要,交互作用可以放大或消除主效果。

图11显示了试验温度和NaCl浓度的交互作用是两条斜率不同的直线,图11b中的两条直线表明在试验温度为35 ℃和50 ℃时,NaCl浓度为9 g/L的溶液对标准腐蚀板质量损失的均值比NaCl浓度为50 g/L时要大;图11a表明,当NaCl浓度分别为9 g/L和50 g/L时,试验温度为50 ℃的条件对标准腐蚀板质量损失的均值比35 ℃时要大。

图11 质量损失交互作用图Figure 11 Mass loss interaction diagram

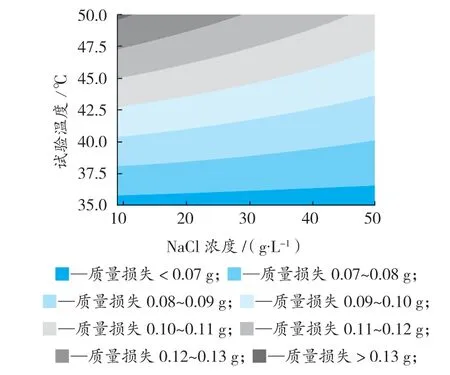

还可以通过质量损失与试验温度、NaCl浓度的等值线图进行分析(图12)。从图12中可以看出,标准腐蚀板的质量损失值在NaCl浓度接近10 g/L和试验温度接近50℃时最大,即图中深绿色的部分。

图12 质量损失与试验温度、NaCl浓度的等值线图Figure 12 Contour plot of mass loss,test temperature and NaCl concentration

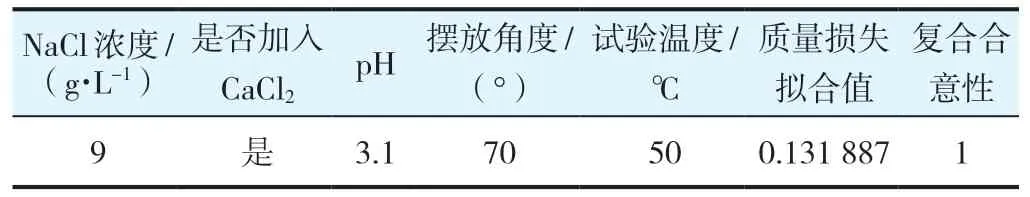

在实际应用中,实验室加速腐蚀的试验方法就是为了以较短的试验时间获得与车辆实际工况中相同或相近的腐蚀强度[14],那么此试验中标准腐蚀板的质量损失应该是一个望大值。为了得到最大的质量损失值,利用软件进行因子的最优化处理,得到的最优解如表7所示。

表7 最优解Table 7 The optimal solution

4 结语

以标准腐蚀板为试验对象,首先利用鱼骨图识别出影响标准腐蚀板腐蚀强度的所有因子,然后再逐一分析筛选,排除客观因素和人为不可控因子,最后识别出“NaCl浓度”“是否加入氯化钙”“pH”“试验温度”和标准腐蚀板“摆放角度”5个因子,并分别赋予每个因子高低两个水平值,利用Minitab软件中DOE模块功能的部分因子设计法,安排了16组试验,即16 d的时间,最终分析出“试验温度”“NaCl浓度”为影响标准腐蚀板的显著性因子,且不存在交互作用,并找到了使得标准腐蚀板腐蚀强度最大时的各因子的最优组合方式,与逐个因子分析试错法相比,大大提高了问题分析的效率和科学合理性。

本研究的成果可以作为相关车企、研究机构进行相关课题研究的参考,为后续建立符合我国环境工况的循环盐雾试验方法奠定了基础。同时,本研究将DOE的理念和方法引入到课题中,对同类问题的研究也具有借鉴意义。