涂装烘干室节能减排措施的规划与研究

2022-11-16南京依维柯汽车有限公司江苏南京210028

吴 斌,孔 坤 (南京依维柯汽车有限公司,江苏南京 210028)

陈俊奇 (上海市机电设计研究院有限公司,上海 200040)

0 引言

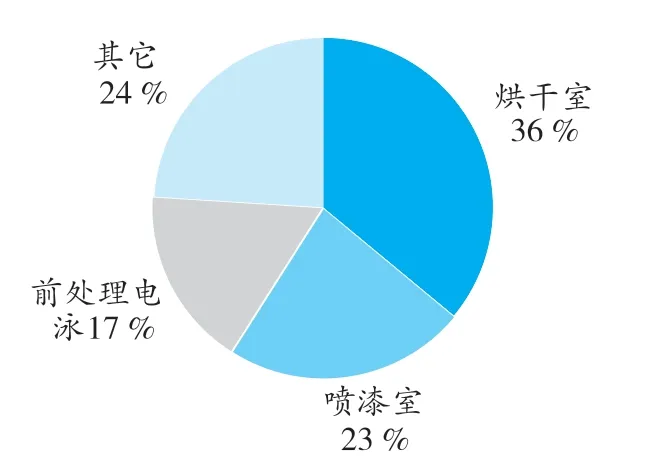

节约资源是我国的基本国策,节能减排也是需要各行各业不断深入研究的课题。对于汽车行业来说,汽车车身涂装车间是汽车厂的耗能大户,其能耗占工厂总能耗的55 %,占生产制造工艺能耗的73 %(白车身制造和总装的能耗分别占17 %和10 %)。传统工艺(3C2B)涂装车间中能耗最多的是喷漆设备,其次便是烘干室。随着近年来绿色涂装工艺技术(如干式喷漆室及排风循环利用等)的采用,烘干室的能耗已经超过喷漆室,上升为首位,占涂装车间总能耗的36 %(见图1)。

图1 涂装车间能耗状况Figure 1 Energy consumption in painting shop

主要从汽车用涂装烘干室设计计算的角度,介绍如何提高能效和节能减排,降低烘干室能耗的技术措施。

1 涂装烘干室热量损耗分析

工业涂装用烘干室按加热方法可分为热风对流烘干室、辐射烘干室、热风对流+辐射烘干室、感应加热烘干室和特种烘干室(紫外线烘干室、电子束加热),汽车用涂装烘干室普遍采用的是热风烘干室和辐射烘干室。

烘干室的能耗主要体现在热量损耗上。以热风对流烘干室为例,在计算烘干室的热量时,不仅要考虑生产运行时的热量,还要考虑工作前升温所需的热量。升温时的热量主要由烘干室室体加热量Q1、风管系统加热量Q2、烘干室内输送链加热量Q3、烘干室内空气加热量Q4、烘干室外壁的散热量Q5和烘干室出入口门洞的散热量Q6组成。即升温时所需总热量QH=Q1+Q2+Q3+Q4+Q5+Q6。生产运行时的热量QR则由工件加热量Qa、随工件进入烘干室的载具及输送链加热量Qb、涂料(或水)蒸发的加热量Qc、烘干室室体散热量Qd、外部循环风管散热量Qe、排气的热损失量Qf、烘干室出入口门洞的热损失量Qg组成,即QR=Qa+Qb+Qc+Qd+Qe+Qf+Qg。在设计烘干室时,考虑到安全系数,最终选用的加热器容量必须比QH和QR都大。

所有的热量均遵循热量计算公式:

式中,G为吸热体(室体、工件等)的质量,C为吸热体的比热容,t1为烘干室的工艺温度,t0为吸热体的初始温度。

在清楚了热量损耗的计算依据后,所要做的就是在保证生产工艺要求的前提下提高能效,优化设计,减少冗余结构,从而达到节能减排、降低成本的目的。

2 涂装烘干室设计优化

2.1 变截面设计

在满足烘干工艺要求和被烘干工件通过性的前提下,设计时应尽量缩小烘干室的内容积,减少烘干室的散热面积。

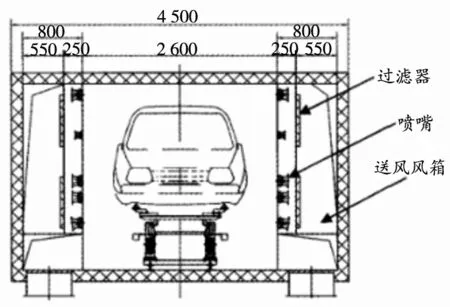

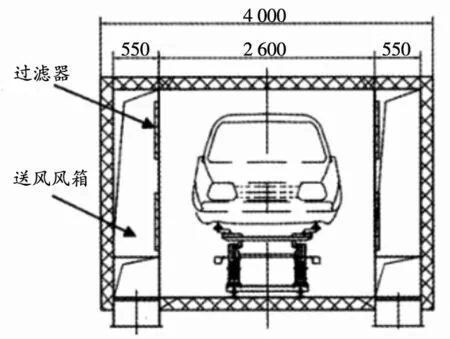

在全热风对流循环加热的情况下,烘干室升温区的循环空气出口采用喷嘴形式,保温区的循环空气出口采用出风口形式。为保证获得高质量无污染的涂层表面,须确保烘干设备内的空气洁净度,尤其是在涂层表面尚未完全固化的升温段。进入烘干室的空气洁净度通常要达到Eu8标准,除在经过热交换器后有一板式过滤器外,热风吹到车身前还会在内部风管处进行第二次过滤,以免风道中残留的灰尘、颗粒物等杂质对涂层表面造成污染。保温区的风口上也会设置1道过滤器,见图2和图3。

图2 升温区室体横断面Figure 2 Heat area section

图3 保温区室体横断面Figure 3 Hold area section

由于需要预留更换过滤器及调节喷嘴角度的操作空间,升温区每侧的内部风管需要预留过滤器至喷嘴间约250 mm间距。在保证内部风道检修通道、内部风管及室体壁板到工件间的距离均相同的基础上,采用变截面的设计,保温区可省去该部分空间,从而较升温区的室体减少了共500 mm宽度,保温区每米的表面积比升温区少1 m2,从而减少了运行时烘干室室体的加热量Q1、烘干室内空气加热量Q4、烘干室外壁的散热量Q5及升温时烘干室室体的散热量Qd约10 %。

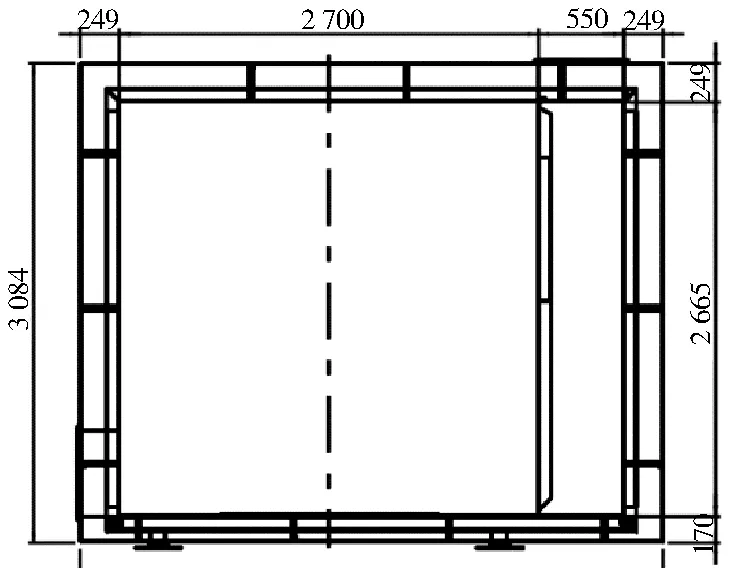

在某乘用车项目中,烘干室的保温段采用了单侧送排风的形式(见图4),少了一侧内部风道的保温段,相较升温段减少了更多横断面面积,宽度共减少了1 050 mm,该形式还可省去一半的内部风管材料,在减少Q1、Q4、Q5、Qd的同时大幅减少了升温阶段风管系统的加热量Q2。

图4 单侧送排风保温段横断面Figure 4 Hold area section(single side air circulation)

因此,对于升温区设有过滤器形式的烘干室,建议采用变截面的设计,且生产纲领越大,节能效果越显著。

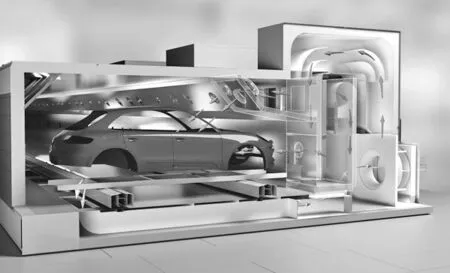

2.2 EcoInCure车身烘干技术

EcoInCure车身烘干技术是杜尔集团开发的新工艺,循环气流从车身内部对其进行加热或冷却。其工作原理见图5,它的气流传导技术是实现最佳涂层外观和工艺可靠性的关键。长抛距喷嘴使气流通过挡风玻璃的开口深入车身内部,使车身外部和内部同时均匀地加热或冷却,同时对部件的热应力也将减少,加热车身耗时也可减少至多30 %。

图5 EcoInCure烘干室工作原理Figure 5 EcoInCure oven process principle

而且该烘干技术的一项新功能是围绕中央热交换器的加热概念。集中加热的循环空气加热气体被输送到各区域,而不是局部热交换器。这种空气循环的可变性和精确性更高,能够减少压力损失,因此使EcoInCure的总电能需求降低25 %。

EcoInCure烘干技术的最大亮点之一是改变了传统烘干室车身竖向输送的方式,而采用横向运行模式,也是实现紧凑型系统设计从而降低能耗的关键因素,可以节省极大的空间,相比传统的烘房,EcoInCure烘干室长度缩短了一半,升温所需加热量与工作时的热损失自然也大大减少。

3 择优选用涂装烘干室的类型,减少出入口 热量损失

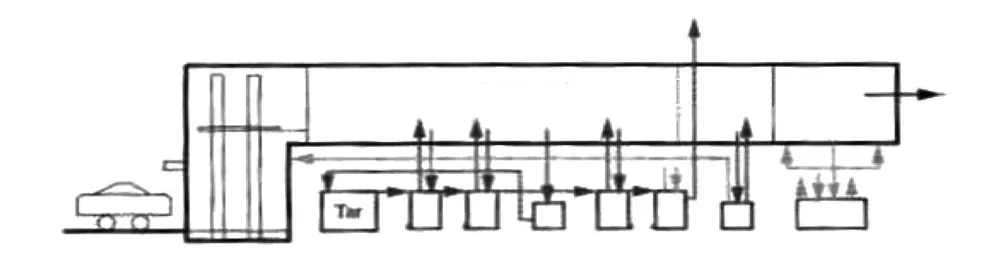

汽车烘干室通常分为直通式与桥式两大类型,桥式烘干室按其外形,又可分为A式、π式与┌型3种。实际应用较多的为直通式与π式烘干室。

直通式烘干室的优点是无需升降,烘干室内的故障易发现和消除,但对于出入口端气封的要求较高。入口端若气封风速过高,则可能对尚为湿膜的工件涂膜产生不利影响;而气封风速过低,气封效果不理想则会导致热风外溢,造成大量热量损失。

π式烘干室的优点是利用热空气比冷空气轻的特性,将高温室体整体抬高,出入口端以垂直升降形式确保气封性能良好,即升温及运行时,出入口门洞的散热量Q6、Qg较小,但由于需额外增加出入口的高温升降机,所以也增加了故障点和额外的机运成本。

┌型烘干室结合了直通式与π式的优点,并扬长避短,入口端采用π式的垂直升降结构,出口端由于工件表面漆膜已固化,故可采用高速风幕气封室替代。在实践中证实,π式烘干室升降机故障主要出在出口端的升降机,它运送高温车身,等待接车身点在烘干室上部,始终处于高温状态下作业,因而远比入口端低温状态下作业的升降机更易产生故障。在实际设计时,应综合考虑厂房立体布置及机运成本等因素,推荐选用π型烘干室,提高出入口端的保温性,减少出入口门洞的散热量Q6、Qg。

图6 π型烘干室结构示意Figure 6 Style-π oven structure

4 合理确定涂装烘干设备的热空气排出量

烘干室在工作过程中需不断排出一部分热气,并靠常温新鲜空气进行补充,这部分热量损失就是前文提到的Qf。根据热量计算公式:

式中,G空气为新鲜空气的质量,C空气为新鲜空气的比热,t1为烘干室工艺温度,t0为新鲜空气初始温度。

合理的烘干室热空气排出量必须满足以下条件:

(1) 保证工件在一定时间内进行高质量的烘干。工件表面涂层中的溶剂或水分在烘干过程中会挥发出来,为此需要加强通风,在排出热气、补充新鲜空气的过程中,控制室体内空气中溶剂或水汽的饱和度,以满足溶剂或水分的挥发要求,使溶剂或水分有适宜的排放速率,能保证工件在工艺规定的时间内进行高质量的干燥。

(2) 确保烘干室能够安全运行。必须满足GB/T 14443—2007《涂装作业安全规程 涂层烘干室安全技术规定》中的有关要求:烘干设备内可燃气体的最高体积浓度不应超过其爆炸下限的25 %。

(3) 确保烘干室的热气不外溢。为减少热量对车间的热污染,烘干室内部应该处于微负压,所以烘干室内的热空气抽取量要足够大,以免热空气从工件进/出口两端溢出。

在设计烘干室时,应在满足工件烘干要求并保证设备安全运行的前提下,尽量减少热空气的排出量,降低排气的热损失量Qf。

5 开发推广应用余热回收利用技术

烘干室废气排放温度一般为130~180 ℃(工艺烘干温度)。按照有关环保要求,含有有机溶剂的废气必须经过处理达标后才允许排放。目前,最常用的有机溶剂废气的处理方式是TNV/RTO焚烧处理,焚烧温度可达750~800 ℃。

回收式热力焚烧系统(TNV)适用于废气处理量较大(最大20 000 m3/h),热量须回收利用,屋面开孔有条件限制,节能减排要求高的场合;蓄热式焚烧炉(RTO)适用于废气处理量大(最大40 000 m3/h)、废气处理效率要求高,室外有足够场地的场合。以TNV为例,有机废气被加热到760 ℃以上氧化分解,产生的高温烟气通过炉内的换热器预热后续进入的有机废气,从而节省废气升温的燃料消耗。该部分高温烟气不仅可作为烘干室热源直接利用,而且还可用于新风加热(提高新风的初始温度t0),从而变相减少排气的热损失量Qf。此外,高温烟气的余热往往还可用作涂装前处理线热水洗加热槽的部分或全部供热热源,或作为涂装车间日常用热水的加热热源等。

6 增强烘干室的保温隔热和降低加热量

室体和风管的散热量很大(Qd+Qe),占烘干室总能耗量的40 %左右,设计时应选用导热系数小的优质保温材料,或适当增加保温层的厚度,优化保温部件的结构,尽量减少烘干设备的散热损失。如烘干室体和风管保温层的原标准厚度为150~160 mm,保温层外表面温度≥T(车间)+约15 ℃,若将保温厚度增厚到200 mm,保温层外表面温度可降到T(车间)+约13 ℃。这样做虽然会增加建设烘干室的一次性成本,但从长远来看,这部分投资不仅能在使用中得到补偿,还能节省能源。

另外,通过输送车身夹具的轻量化设计,可降低运载器具(如工艺小车和滑橇)的耗热量Q3、Qa、Qb。

7 其它节能减排精益化设计技术

按被烘干的实际情况设计选用烟道气加热烘干室循环热风的方法(即直接加热或间接加热)。对于外观要求高,尤其是浅色的汽车面漆或对烟道气敏感的涂料的烘干,必须选用间接加热,而对于表面要求相对不高的烘干,如电泳底漆及脱水烘干等,可选用直接加热。因为采用直接加热形式,循环风不通过换热器,较间接换热形式可提高热效20 %~30 %。另外,采用现代监控技术可实现烘干室工艺参数和工况监控智能化、数据化,及时分析和评估能耗情况,并及时予以控制,也是现今的常用措施。

8 结语

涂装烘干室作为汽车车身涂装车间节能减排的重点革新对象之一,合理的精益化设计将为汽车制造企业提供可观的经济效益和显著的社会效益。