组合型节流槽对多路阀内流场特性影响的仿真研究

2022-11-16曹文斌侯宝宝苗瑞林王传民

曹文斌, 侯宝宝, 牛 壮, 苗瑞林, 王传民

(1.华中科技大学 无锡研究院, 江苏 无锡 214174; 2.兰州理工大学 能源与动力工程学院, 甘肃 兰州 730050)

引言

多路换向阀简称多路阀,主要用于液压挖掘机、起重机以及其他需要操纵多个执行机构动作的行走机械中。因其结构紧凑,控制性能好,能够根据执行机构的数量、压力、流量需求,设置不同结构形式的工作联,一般情况下,多路阀是由两联及两联以上的换向阀作为主阀,同时集成有单向阀、过载阀、补油阀和制动阀,实现不同工作联压力、流量的复合控制。随着全球工程机械行业的快速发展,对多路阀综合性能的要求也逐步提高,因此,开展多路阀控制性能的研究具有重要的意义。

多路阀的内部结构复杂,对于阀芯、阀体的加工和控制精度要求高。现有多路阀在实际工作过程中经常出现流量控制精度不高,阀芯阀体磨损严重,阀口流速高、压力损失大,阀内气蚀严重,噪音明显等问题。为此,针对现有多路阀存在的问题,国内外学者开展了多路阀相关基础性能的研究,包括对多路阀的阀口结构形式进行了研究,并分析了多路阀阀芯微动特性、动态响应、静态性能和节流槽计算方法[1-4];对多路阀内部结构进行详细分析,研究了多路阀局部压力损失大小,并对局部损失产生的原因进行分析,给出了多路阀流道结构的优化方案[5-6];针对大流量多路阀的稳态液动力做了仿真分析,发现在节流口处易产生压力损失和射流现象,同时指出了射流角度随着开口度的变化而变化[7-8];针对多路阀高压大流量,流道结构复杂,节流温升大,造成阀芯易卡滞的问题,采用流固热耦合分析方法对滑阀阀芯进行了仿真研究,提出了合理设计节流槽结构可降低温度效应对阀芯的影响,阀芯变形主要产生在回油区域[9-10];针对工程机械中的多路阀在工作过程中产生的发热和异响应用数值模拟的方法进行了流场分析,提出了多路阀进一步的改进措施,为提升多路阀工作性能提供了参考[11-12]。

国内外学者对多路阀传统节流槽槽口处的流场特征进行了研究,获得的研究成果对于改善多路阀阀口性能具有重要意义。然而,关于不同结构形式的组合型节流槽对多路阀流场特征的影响研究较少。本研究以某型号工程机械多路阀其中一工作联为例,设计不同结构形式的组合型节流槽,研究不同阀口节流槽形式在阀芯开启过程中阀口前后压差、流量、流速等流场特征。从而获得不同组合形式节流阀口液阻损失,进一步降低液流对阀芯的冲蚀,从而提升高压、大流量多路阀综合性能。

1 多路阀工作原理

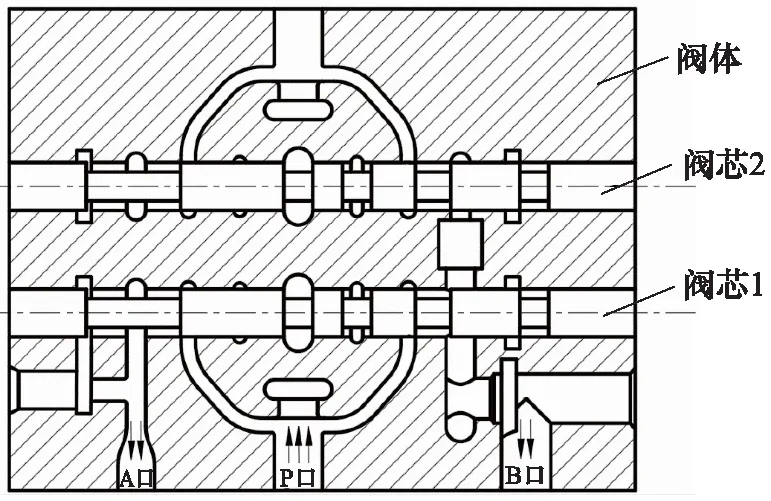

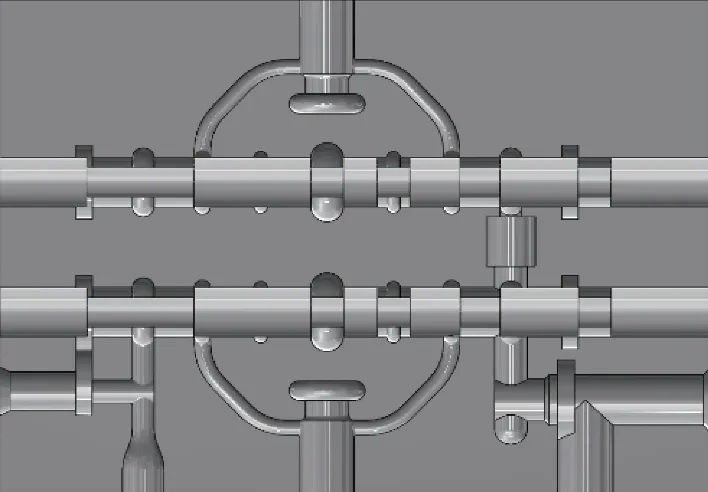

图1所示为本研究的多路阀内部结构图,阀芯1对应的P口为高压油进口,左侧A口和右侧B口分别为控制口;图1所示阀芯位置为中位闭合状态,当滑阀阀芯1向左移动时,P口高压油与控制口B口接通,B口输出高压油到执行元件。同理,当滑阀阀芯向右移动时,P口高压油与控制口A口接通,A口输出高压油至系统。图2所示为本研究所采用的多路阀三维模型。

图1 多路阀结构简图Fig.1 Structure diagram of multi-way valve

图2 多路阀三维模型Fig.2 3D model of multi-way valve

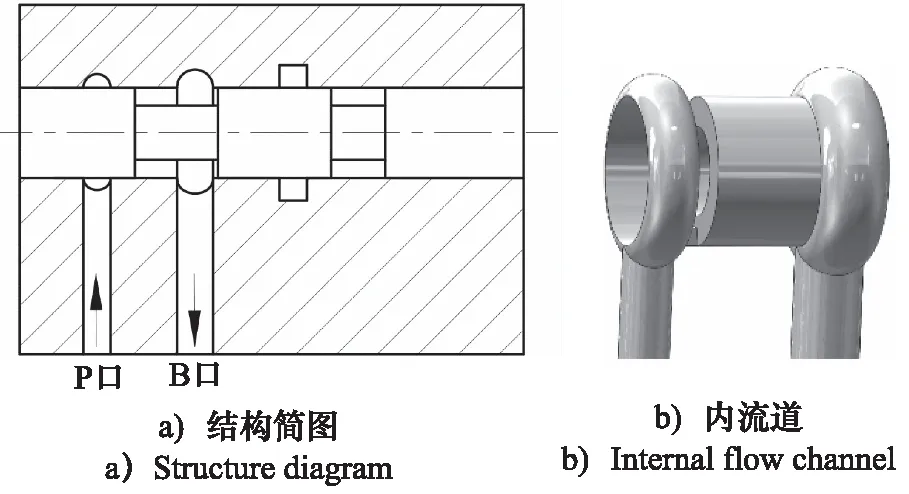

多路阀一般由两联及两联以上构成,每一联均为主滑阀控制介质油液压力或流量,各油路通断控制机理相同,因此,在研究阀芯节流槽槽口结构形式对流场特性的影响时,可以其中一联阀芯对应的一个阀口为例开展研究,本研究以P口至B口作为研究对象,分别设置3种形式的传统节流槽槽口和3种组合形式的节流槽槽口,研究不同形式节流槽槽口压力场特性及速度场特性,从而获得最优的阀口形式。图3所示为简化后的多路阀结构及抽取的内流道模型。

2 多路阀组合型节流槽形式及结构参数

多路阀主滑阀常见的节流槽槽口形式种类繁多,较为常见的有U形、矩形、V形、梯形等单阀口形式及2种或多种节流槽组合式的阀口形式,本研究仅对U形、矩形、V形及组合形式的2U形、VU形、V矩形节流槽进行分析。

图3 简化处理后的多路阀Fig.3 Simplified multi-way valve

图4 各种节流槽结构示意图Fig.4 Schematic diagram of various grooves structures

在一定范围内,节流槽长度与压力变化梯度成反比。在U形节流槽中,当槽深为1.0 mm,槽宽为2.0 mm 时,流经阀口的流量特性变化曲线最为平缓,没有发生急剧变化,同时,其稳态液动力的变化曲线也最为平缓,无剧烈变化[13]。在矩形节流槽中,截面深宽比大,则流量系数增大;当截面深宽比相当时,水力半径大的矩形节流槽,流量系数较大[14]。而在V形节流槽中,随着深度H和夹角E的增大,阀口流量增大;随着半径R的增大,阀口流量减小。不同开口下各因素对阀口流量影响的主次顺序为H>E>R[15]。参考以上文献内容及双U形节流槽流量特性研究[16]分别对U形、矩形、V形及组合形式的2U形、VU形、V矩形节流槽进行确定,具体形式如图4所示。

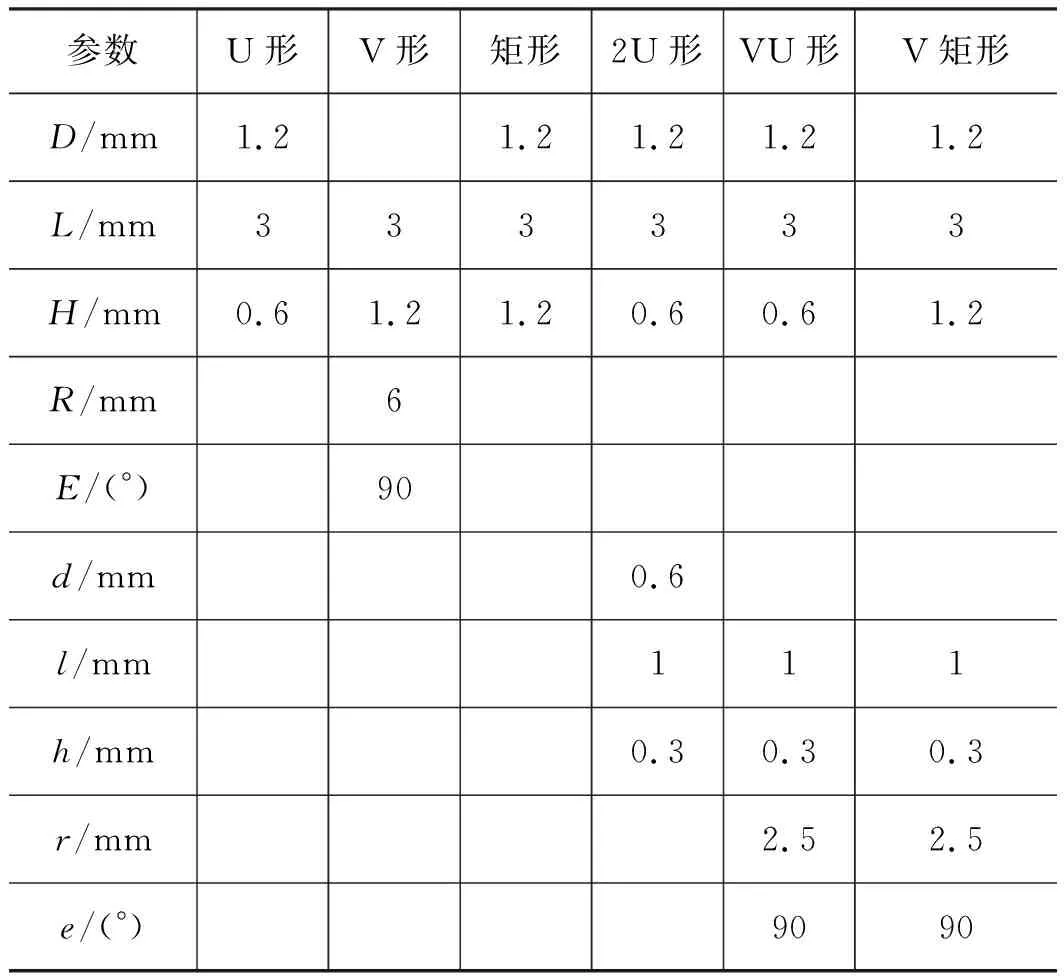

以上几种节流槽槽口形式过流面积的确定原则及计算方法可参考文献[14,17],在此不再赘述,本研究设计的不同形式节流槽槽口结构参数如表1所示。

表1 不同形式节流槽结构参数Tab.1 Structural parameters of different forms of grooves

其中,D为节流槽宽度(组合形式节流槽指主槽口宽度),L为节流槽长度(组合形式节流槽指主槽口长度),H为节流槽深度(组合形式节流槽指主槽口深度),h为组合形式节流槽先导槽深度,l为组合形式节流槽先导槽长度,d为组合形式节流槽先导槽宽度,R,r分别表示单V形节流槽和组合形先导部分V形节流槽底部圆弧半径,E,e分别表示单V形节流槽和组合形先导部分V形节流槽台肩端面V形角度。

3 数学模型

工程机械用多路阀采用46号抗磨液压油,当不考虑油液压缩性的影响时,流体连续性方程为:

(1)

式中,ρ—— 密度,kg/m3

t—— 时间,s

∂(az)/∂z;

流体定常流动时,密度不随时间改变,则有:

(2)

动量方程(Navier-Stokes equations):

(3)

(4)

(5)

式中,p—— 流体微元体上的压力,Pa

μ—— 动力黏度,N·s/m2

梯度grad(a)=∂(a)/∂x+∂(a)/∂y+∂(a)/∂z,Su,Sv,Sw为广义源项。

本研究主要研究多路阀进口节流槽槽口结构形式对流场特征的影响,在多路阀阀口处流体流动为湍流流动,仿真模型采用RNGk-ε模型来对其流场进行计算,其中湍动能k和湍流耗散率ε的方程分别为:

Gb+ρε-YM+Sk

(6)

(7)

式中,αk—— 湍动能k对应的Pradtl数

αε—— 散率ε对应的Pradtl数

Gk—— 平均速度梯度变化所产生的湍动能附加项

Sk,Sε—— 设计定义的源项

ui—— 表示对应i向速度

xi—— 表示对应i向位移

xj—— 表示对应j向位移

μeff,Rε—— 修正系数

Gb—— 由于浮力变化引起湍动能k的产生项

YM—— 可压缩流动中脉动激发湍流产生的项

C1ε,C2ε,C3ε—— 常数

湍流耗散率ε的方程附加项Sε的表达式为:

(8)

(9)

式中,Cμ为常数,Cμ=0.0854。

4 数值计算

4.1 流道抽取及网格划分

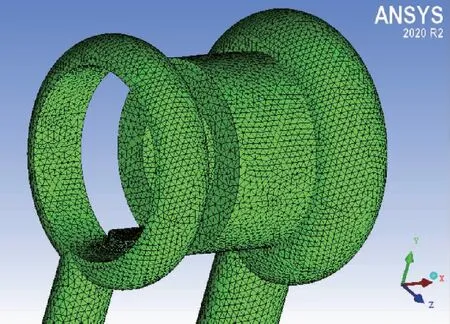

分别对开设有U形、矩形、V形及组合形式的的2U形、VU形、V矩形共6种节流槽的阀芯所对应的流道进行抽取,参照本研究第2节中各种节流槽结构尺寸,U形、矩形、V形节流槽长度均为3 mm,组合形式的2U形、VU形、V矩形节流槽长度均为4 mm,分别建立开度为节流槽长度的10%,20%,40%,60%,80%,100%,120%,140%共8种流域模型。此外,为保证仿真数据的合理可靠,将每种流体域模型网格划分时网格类型均选择四面体网格,经过网格无关性验证,确定仿真采用网格数为2.9×106的网格模型,并对阀口进行局部网格加密。图5为划分的流体域网格模型。

图5 多路阀阀口流体域网格模型Fig.5 Mesh model of fluid domain at valve port of multi-way valve

4.2 数值计算条件及结果分析

仿真介质采用46号抗磨液压油相关参数,50 ℃时的密度为870 kg/m3,黏度为0.025 kg/(m·s)。该研究对象为工程机械用多路阀,实际应用中压力较大,因此忽略重力影响。多路阀进口阀口处流场中流体为湍流流动,采用RNGk-ε湍流模型,采用SIMPLE算法进行计算。

1) 多路阀阀口流量特性

设置进口为压力入口,分别设置压力为10, 20, 30, 40 MPa,对比体积流率进行分析。

(1) 速度场分析

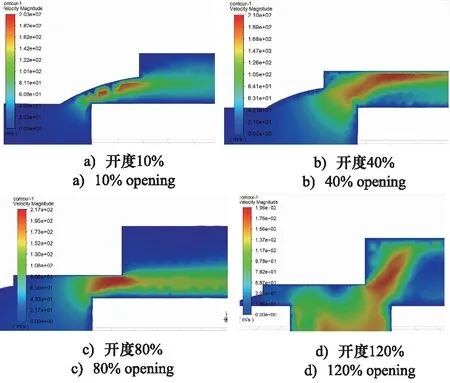

仿真结果表明,几种节流槽口压力变化趋势大致相似,此处以VU形节流槽口为例进行分析,如图6所示,作出压力为20 MPa、不同阀口开度时的速度云图。

图6 VU形节流槽在不同开度时的速度云图Fig.6 Velocity contours of VU-shaped groove at different openings

图6中可以看出当阀口开度为节流槽长度的10%时,前段V形阀口起作用,后段U形阀口处射流流出,此时阀口的出流特性接近薄壁孔的出流特性,节流槽对液流的阻力作用较小;随着阀口不断打开,阀口后腔产生涡流,且涡流旋转中心逐渐向阀芯运动方向的后侧移动,当流速在一定范围内增大时,涡流区域出现空化,涡流及空化造成阀口能量损失、温度升高,进而影响液压油中的含气量,冲蚀阀口表面。同时随着阀门不断打开,高速射流区面积逐渐增大,油液流过阀口最小断面流速逐渐增长到2.10×102m/s附近,而后逐渐减小至匀速。

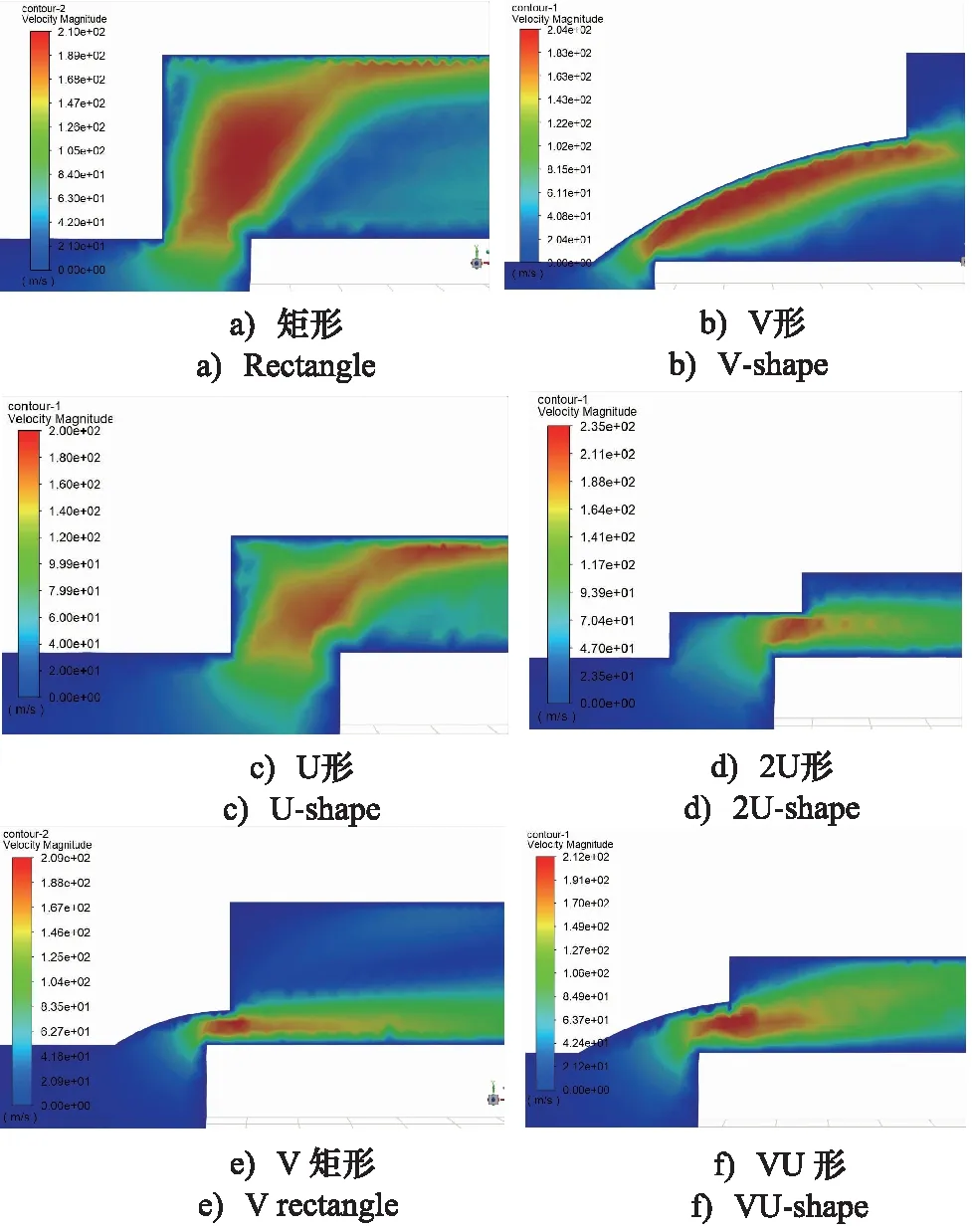

通过对不同形式节流槽槽口所对应速度云图进行观察分析,其中开度为20%~40%时,流场特征最为明显,图7为不同形式节流槽槽口在开度为节流槽长度20%、压力为20 MPa时的速度云图。

图7 不同形式节流槽在开度20%时的速度云图Fig.7 Speed cloud diagram of different types of grooves at 20% opening

从中可以明显看出几种阀口在阀口处均产生了射流现象,在此开度时矩形阀口射流中心流速最大为2.10×102m/s,2U形阀口射流中心流速最大为2.35×102m/s,相比之下,在当前开度,矩形、U形两种阀口入口射流角在45°以上,V形阀口因结构参数因素,入口射流角在30°附近,而3种叠加型阀口入口射流角均在30°以下,其中以V矩形入口射流角最小。在此开度下,结合入口流速及阀口两侧压差分析可得,矩形阀口因其射流角较大,作用至阀口表面流体射流状态因阀口结构而产生突变,瞬间开启对阀芯冲击较为严重,而叠加形阀口因前段阀口约束,入口射流角较小,对阀芯冲击小;且矩形、V形、U形阀口涡流区较叠加形阀口大,能量损失更大。

(2) 出口体积流率分析

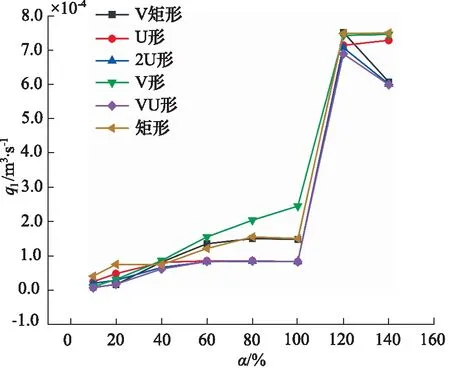

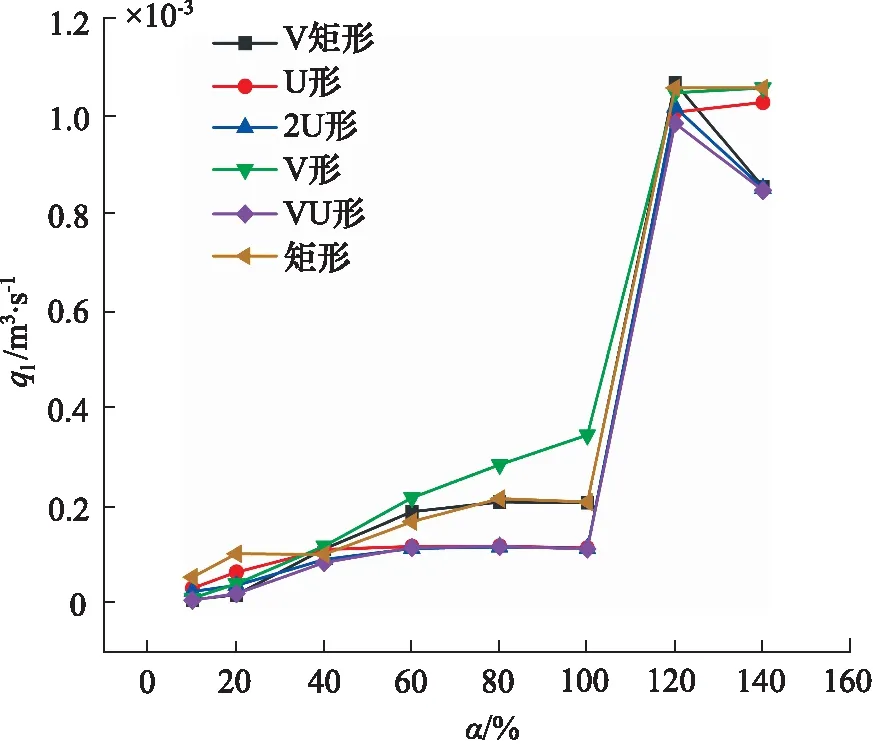

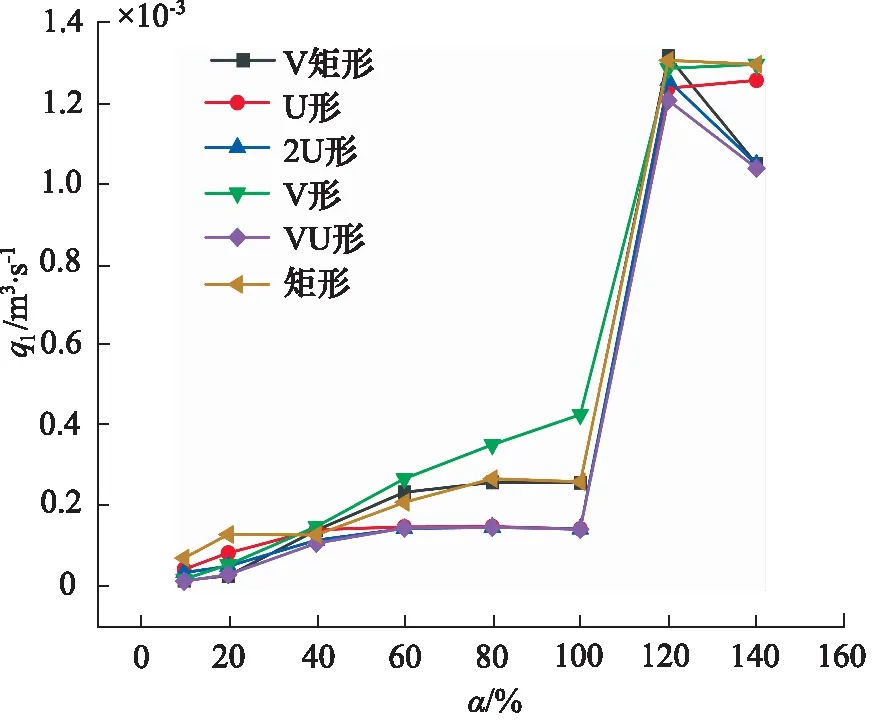

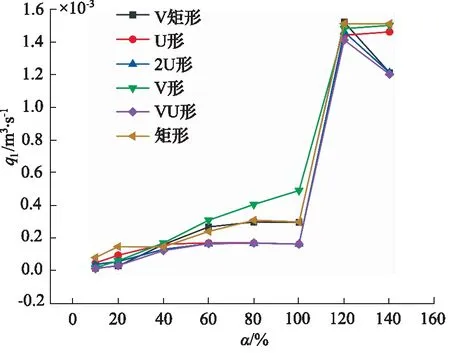

图8~图11为阀前后压差分别为10,20,30,40 MPa时,不同阀口开度α时的出口体积流率ql折线图。

图8 10 MPa时出口体积流率Fig.8 Outlet volume flow rate at 10 MPa

图9 20 MPa时出口体积流率Fig.9 Outlet volume flow rate at 20 MPa

图10 30 MPa时出口体积流率Fig.10 Outlet volume flow rate at 30 MPa

图11 40 MPa时出口体积流率Fig.11 Outlet volume flow rate at 40 MPa

从图8~图11可以看出,在阀口开度为节流槽槽口长度的10%~100%时,因为通流面积较小,所以出口体积流率ql较小,至阀口开度为100%后,主阀阀口打开,ql大幅增长,至阀口开度为140%时,阀口右侧趋于关闭,ql下降。

在阀口开度为节流槽槽口长度的10%~100%范围内,出口体积流率ql增加。其中在阀口开度为节流槽槽口长度的10%~40%时,VU形、V矩形ql最小,矩形阀口ql最大。在阀口压差分别为10~40 MPa变化过程中,矩形阀口ql大约为VU形、V矩形出口体积流率的6.5倍;阀口开度为节流槽槽口长度的40%~100%时,VU形、2U形、U形阀口ql最小,而V形阀口随着过流面积的不断增大,ql最大。因此,VU形阀口具有良好的线性流量特性,而矩形阀口流量增益最大,可根据具体工况要求来选择具有相应流量特性曲线的阀口。

2) 多路阀阀口压力特性分析

根据该联多路阀实际工作状态参数,设置多路阀进油口流速分别为0.5 m/s和0.6 m/s两组参数,通过仿真分析,研究不同节流槽结构形式阀口压阻损失及流场特征的影响。

(1) 压力场分析

分别设定进油口流速为0.5 m/s和0.6 m/s两组参数,可以得到阀口两侧压差相差较小,大小在同一量级,各开度压力云图变化趋势类似,此处以阀口开度为节流槽长度的20%为例进行分析,图12为入口流速0.5 m/s时的阀口压力云图。

从图12中分析可知,在阀口开度为节流槽长度的20%,进口流速为0.5 m/s时,阀口处均产生了压降,其中矩形、U形两种阀口形式在其节流槽内表面存在压力突增产生压力集中,阀后壁面压力值最大达到5.63 MPa;其余4种阀口产生的压降比较接近,VU形、V矩形阀口因前段阀口为V形,开度为20%时通流面积小,因此在入口最小断面处压力激增较为明显,最大达0.95 MPa。因此在当前开度时,VU形、V矩形阀口液阻效果最为明显。当阀口开度增大,两侧压力逐渐相等,压差降低。

图12 开度20%进口流速为0.5 m/s阀口压力云图Fig.12 Pressure cloud map of valve port when opening degree is 20% and inlet flow rate is 0.5 m/s

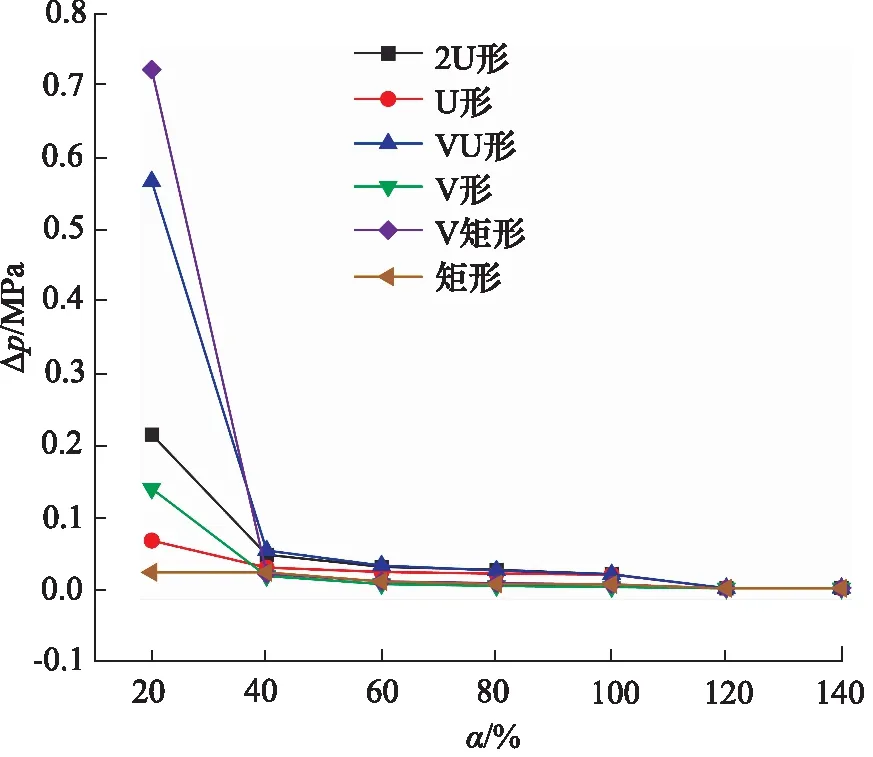

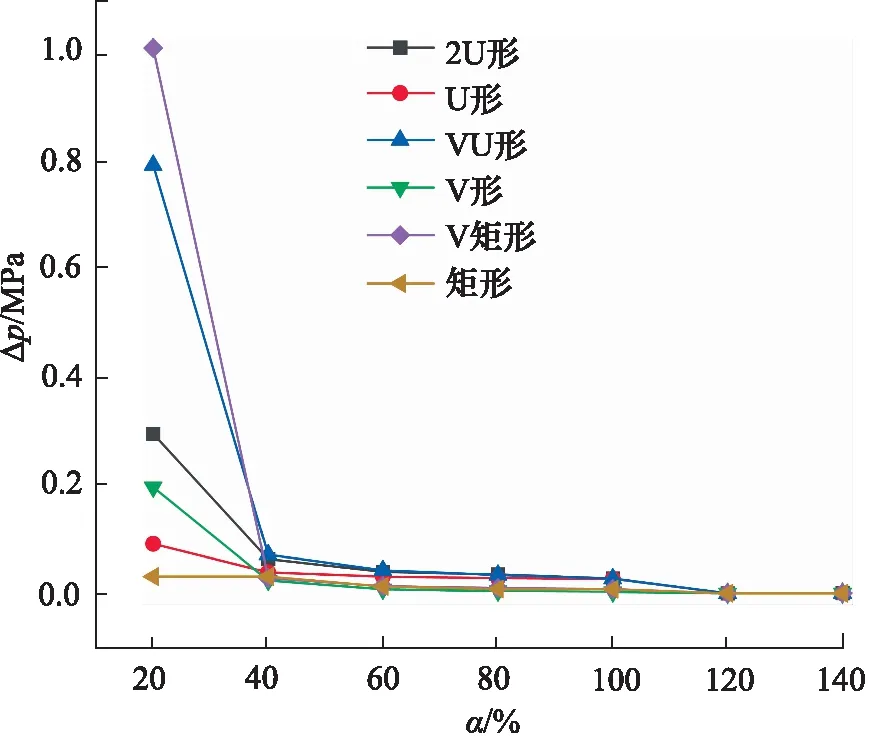

(2) 进出口压差比较分析

图13、图14分别是进口流速为0.5 m/s和进口流速为0.6 m/s时不同阀口开度所对应的阀进出口压差Δp变化情况。通过图13、图14分析得到,阀口开度为节流槽长度0%~40%时,Δp逐渐减小,且变化趋势较明显,对应的Δp从大到小依次为V矩形、VU形、2U形、V形、U形、矩形阀口形式。

阀口开度为节流槽长度40%~100%时,几种阀口形式进出口压差Δp近似相等,但因各种阀口节流槽槽口参数不同导致VU形、2U形、U形节流槽槽口Δp较大,近似为其余3种阀口的2.5倍。

图13 0.5 m/s时进出口压差Fig.13 Pressure difference between inlet and outlet at 0.5m/s

图14 0.6 m/s时进出口压差Fig.14 Pressure difference between inlet and outlet at 0.6 m/s

可以看出,滑阀开启瞬间,V矩形、VU形、2U形3种叠加形阀口的液阻效果较好,具有良好的预升压效果,而矩形阀口的液阻效果较差,压力瞬间升高易产生振动、噪声;而在阀口开度逐渐增大的过程中,VU形、V矩形、V形压力梯度更小,液阻损失更小;40%~120%时,阀口开度变大,两侧压力近似均等,压差Δp变化不明显。相比之下VU形节流槽预升压效果更好。

5 结论

本研究针对工程机械用多路阀阀口压力损失大、流速高,极易出现阀芯冲蚀磨损的问题,以国内某型号工程机械用多路阀为研究对象,在其中一工作联滑阀阀芯上设计不同组合形式的节流槽,基于液压流体力学基本理论,采用数值分析的方法研究并总结如下:

(1) 当进口压力稳定时,6种结构形式的节流槽阀口处均产生高速射流,其中矩形、U形、V形入口射流角较大,且产生的射流区域更大,因此瞬间开启对阀芯冲击较大,且具有较大的能量损失。6种结构相比,VU形、V矩形入口射流角更小,瞬间开启对阀芯冲击较小,涡流造成的能量损失更小;

(2) 在固定压差作用下,当阀口开度在节流槽长度的10%~100%范围内逐渐增大时,根据不同节流槽多路阀出口体积流率ql分析比较得出,VU形阀口具有良好的线性流量特性,矩形阀口流量增益最大;

(3) 当多路阀进口流量稳定时,6种节流槽对应的滑阀阀口在节流槽段产生的压降不同,相比之下,在滑阀开启瞬间,VU形节流槽阀口的液阻效果最好,具有良好的预升压效果。