阀控充液式液力偶合器瞬态充液流场及转矩特性预测

2022-11-16崔红伟王国强任维微

李 莉, 崔红伟,2, 王国强, 李 健, 任维微, 黄 龙

(1.太原理工大学 机械与运载工程学院, 山西 太原 030024;2.太原理工大学 煤矿综采装备山西省重点实验室, 山西 太原 030024;3.霍州煤电集团 鑫钜煤机装备制造有限责任公司, 山西 临汾 031400)

引言

矿用重型刮板输送机使用过程中会遇到很多恶劣工况,例如所受载荷不均衡、瞬时冲击载荷大、磨损大、扭振严重等,不仅会影响生产效率,而且会减少刮板输送机的使用寿命。液力偶合器作为刮板输送机上应用较为普遍的软启动装置之一,可以提高输送机的启动性能,同时还具有结构简单、成本较低、隔离扭振等优点。

液力偶合器组成部分主要包括泵轮、涡轮和外壳三部分,电机驱动与之同轴的泵轮旋转,泵轮工作腔内的流体由于泵轮工作获得液体能,获得能量的流体从泵轮流出进入涡轮,冲击涡轮,对涡轮做功后液体能转化为机械能,能量降低的流体从涡轮出口流出,再次返回到泵轮中重新获取能量,持续往复循环,从而实现能量的传递。阀控充液式液力偶合器属于调速型液力偶合器的一种特殊形式,通过在运转过程中调整充液率改变偶合器的转速,从而实现调速的目的[1]。

液力偶合器泵轮与涡轮间流体的环流特性将直接影响其传递能量的大小,对液力偶合器的使用与设计十分重要。由于液力偶合器工作过程中处于封闭状态,无法直接观察内部流体的工作情况,通过试验直接测量的成本较高,难以普遍采用,计算机功能的迅速提升促使各种仿真分析软件不断改进,目前CFD(Computational Fluid Dynamics)数值模拟已经成为解决上述问题的重要方法,国内外许多学者基于CFD技术研究了各种液力元件内部流体的运行情况[2-8]。

王阳等[9]采用CFD技术对液力偶合器不同充液率下启动工况、牵引工况、额定工况的流场进行瞬态模拟。李帅等[10]应用CFD软件探究了在典型工况下运行的限矩型液力偶合器压力及速度矢量的变化规律。ZHANG Yu等[11]采用VOF(Volume of Fluid)两相流模型和SSTk-ω涡粘模型对水平管道内的瞬态两相流动进行了CFD模拟。闫清东等[12]基于CFD技术对液力减速器充液过程内流场的变化进行了模拟研究。罗颖渊等[13]通过对比分析试验结果与CFD数值模拟结果,证实了液力变矩器数值模拟的有效性。张嘉华等[14]以调速型液力偶合器为研究对象,分别采用均一化模型与非均一化模型对不同工况下的内流场进行了仿真模拟。AUNG N Z等[15]基于CFD模拟了竖直至水平直角(90°)弯头的气液两相流体特征。SCHMELTER S等[16]采用CFD仿真模拟了6种工况下大型水平管道气液段塞流,并与试验结果对比,证实仿真模拟的有效性。卢秀泉等[17]通过CFD数值计算方法,采用VOF两相流模型及混合应力涡模拟算法,对调速工况下的液力偶合器气液两相状态进行了研究。

刮板输送机软启动过程中液力偶合器处于部分充液状态下,叶轮内流场为复杂的水 - 空气两相环流运动,其工况变化剧烈,叶轮间流体在不同工况条件下环流状态的变化直接影响叶轮的转矩传递性能,准确的流场流动状态分析和转矩计算对刮板输送机的软启动过程有着重要作用。

为了预测液力偶合器的瞬态充液特性,本研究采用仿真软件CFX对某型矿用阀控充液式液力偶合器充液过程中的全范围工况进行模拟研究,通过分析偶合器内部流场特性及转矩传递变化趋势,为液力偶合器的使用与设计提供合理的参考。

1 数值模拟模型

阀控充液式液力偶合器常被安装布置于输送机的电机与减速器之间,如图1所示。

图1 液力偶合器结构及布置图Fig.1 Fluid coupling structure and layout

以循环圆直径D=500 mm的矿用阀控充液式液力偶合器为分析模型,泵轮与涡轮均为直叶片,泵轮叶片数NB=48,涡轮叶片数NT=45,泵轮与涡轮之间安装阻流挡板,在流体流动状态变化时起到阻流作用,避免或减少不稳定工况的产生[18]。

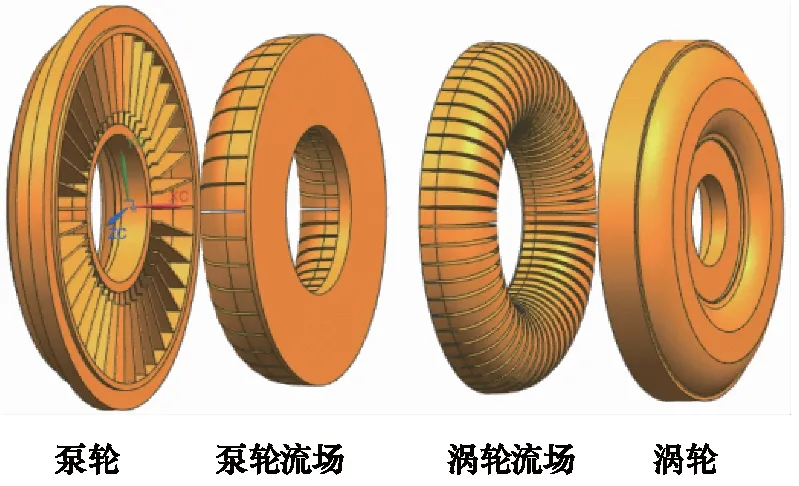

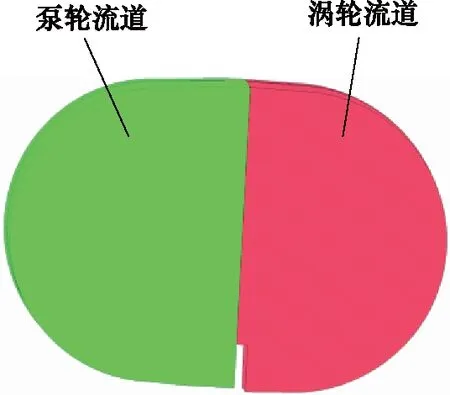

利用UG(Unigraphics)建立叶轮模型,再采用求差操作获得与之对应的流场模型,如图2所示。根据偶合器叶轮结构的循环对称特点,为提高计算效率,采用单流道模型进行模拟研究,如图3所示。

图2 叶轮与流场几何模型Fig.2 Impeller and flow field geometric model

图3 单流道模型Fig.3 Single channel model

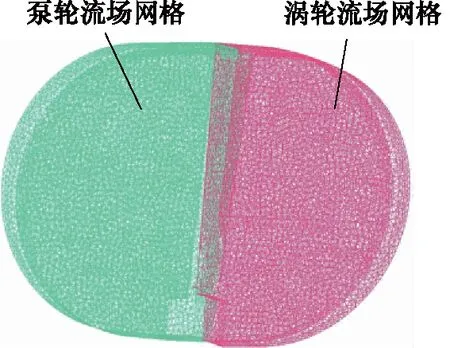

将泵轮与涡轮的单流道模型导入到ICEM-CFD中进行网格划分,为了确保计算精度,采用几何适应性较强的非结构四面体网格,设定全局网格尺寸c=2 mm,获取得到网格质量皆为0.43以上的网格模型,如图4所示。

图4 网格模型Fig.4 Mesh model

为了简化计算,做出如下假设:

(1) 将液力偶合器作为绝对刚体计算,忽略其在运作过程中的变形情况,同时忽略流体与壁面间的相互作用;

(2) 流体为不可压缩黏性流体,流体及壁面之间没有能量传递,在模拟研究中不考虑温度的变化。

2 数值计算条件

2.1 边界条件

在CFX中,将泵轮流道和涡轮流道的交界面设置为网格交互面(Interface),其余均设置为壁面(Wall)边界条件。

将泵轮与涡轮流域以及相应的壁面设置为旋转部件,泵轮转速固定为nB=1475 r/min,涡轮转速根据相应的速比设置,由于泵轮与涡轮叶片数不同,且叶轮结构循环对称,计算得到单个叶片对应的角度,设置泵轮单个叶片角度αB=7.5°,涡轮单个叶片角度αT=8°。

求解控制中空间离散格式选择稳定性与精度较好的一阶迎风格式,设置当残差小于ξ=1×10-4时认为求解收敛。在仿真模拟过程中对泵轮转矩与涡轮转矩进行监测,通过后处理获得泵轮与涡轮转矩值,其他设置条件如表1所示。

表1 CFX设置条件Tab.1 CFX setting conditions

2.2 工况条件

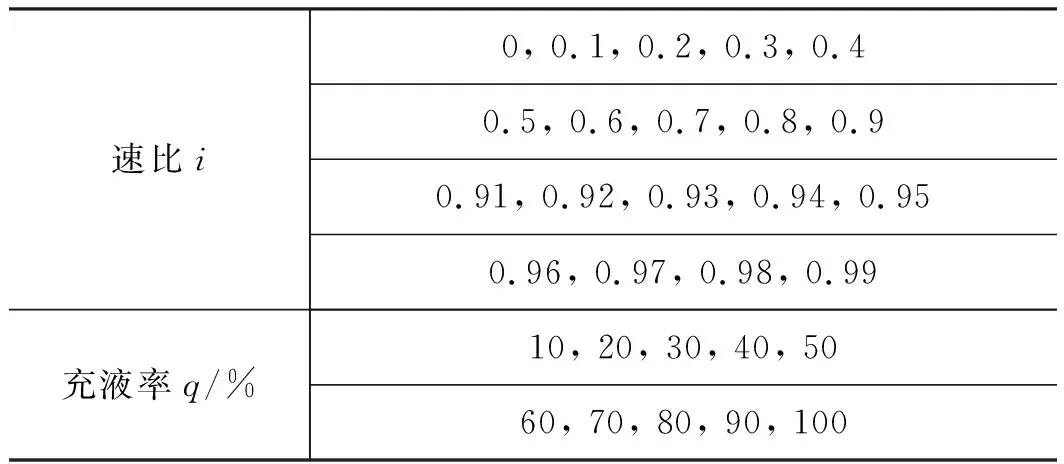

液力偶合器启动过程中充液率在不断变化,为了获取较为完整的内部流场数据,对10%~100%充液率下的不同速比进行仿真模拟,由于液力偶合器的额定工况在速比i=0.95左右,并且速比大于0.9后的转矩下降速率变化较大,因此将对0~0.9及0.9~0.99范围内的19个速比仿真研究,尽可能获取液力偶合器瞬态充液过程中的流场变化,模拟计算的工况点如表2所示。

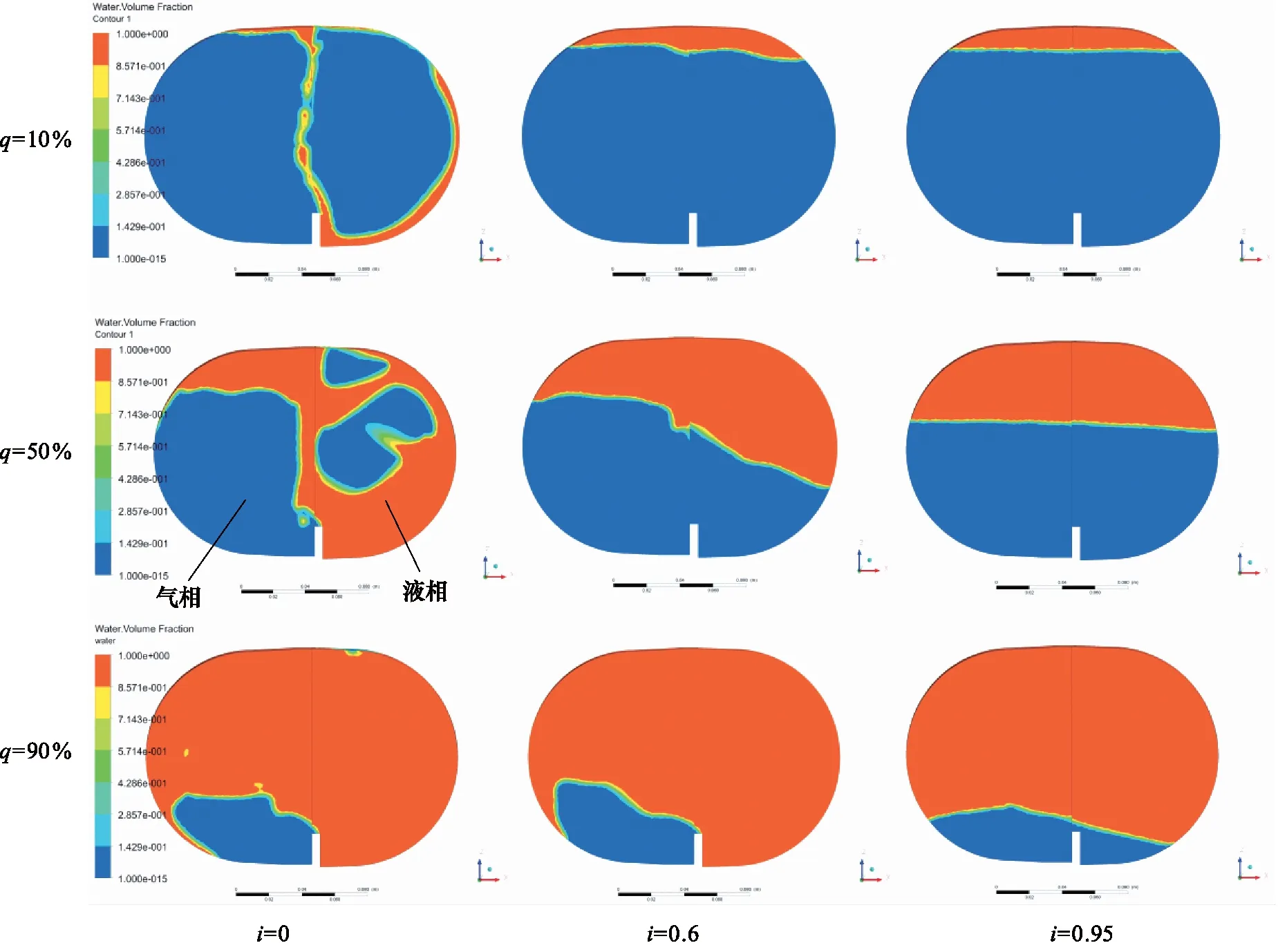

图5 轴面水液体积率分布图Fig.5 Axial water volume ratio distribution chart

表2 计算工况点Tab.2 Calculate operating point

3 流场特性

3.1 水液体积率分布

当液力偶合器中泵轮与涡轮存在转速差时,流道中的流体受到离心力与叶轮叶片的作用做环流运动,在不同充液率和不同速比工况下,流体的环流呈现不同的形态,进而影响传递转矩的能力。图5为不同工况下轴面水液体积率分布图,由图例可知气液两相具有明显的分界面。

当速比i=0时,涡轮中液相的体积大于泵轮中液相的体积,流体在泵轮中仅存在于流道外侧,为小循环,在涡轮中存在于整个流道,为大循环,这是由于泵轮转速较大,涡轮处于静止状态,高速工作的流体进入涡轮后,受到涡轮叶片的阻碍作用形成漩涡,即在涡轮流道中产生被液相包围的气相区域。泵轮流道与涡轮流道中流体环流状态差距较大,循环流量较大,液力偶合器传递转矩的能力较强。

当速比i=0.6时,涡轮中液相的体积仍旧大于泵轮中液相的体积,但与之不同的是两轮间液相的体积差变小,涡轮流场的状态也随体积的变化而变化,两轮中的流体循环合为同一循环。此时由于泵轮与涡轮之间的转速还存在一定差异,流体所受的离心力在泵轮中要大于在涡轮中,气液两相分界面向涡轮一侧倾斜。涡轮转速增加的同时造成甩入涡轮中流体要承受变大的离心阻抗,流体的循环流量减少,液力偶合器传递转矩的能力减弱。

当速比i=0.95时, 液相在泵轮与涡轮中的体积大小接近,气液两相交界面向涡轮流道倾斜的幅度减小,接近与旋转轴平行。由于涡轮转速与泵轮转速相差很小,经泵轮加速后的流体进入涡轮时,受到涡轮离心压力的阻抗作用很快返回泵轮中,使得流道内的循环流量进一步减少,液力偶合器传递转矩的能力降低。

随着充液率的增加,泵轮与涡轮流道中的液相体积增大,流体的循环流量增加,传递转矩的能力增强。

3.2 压力分布

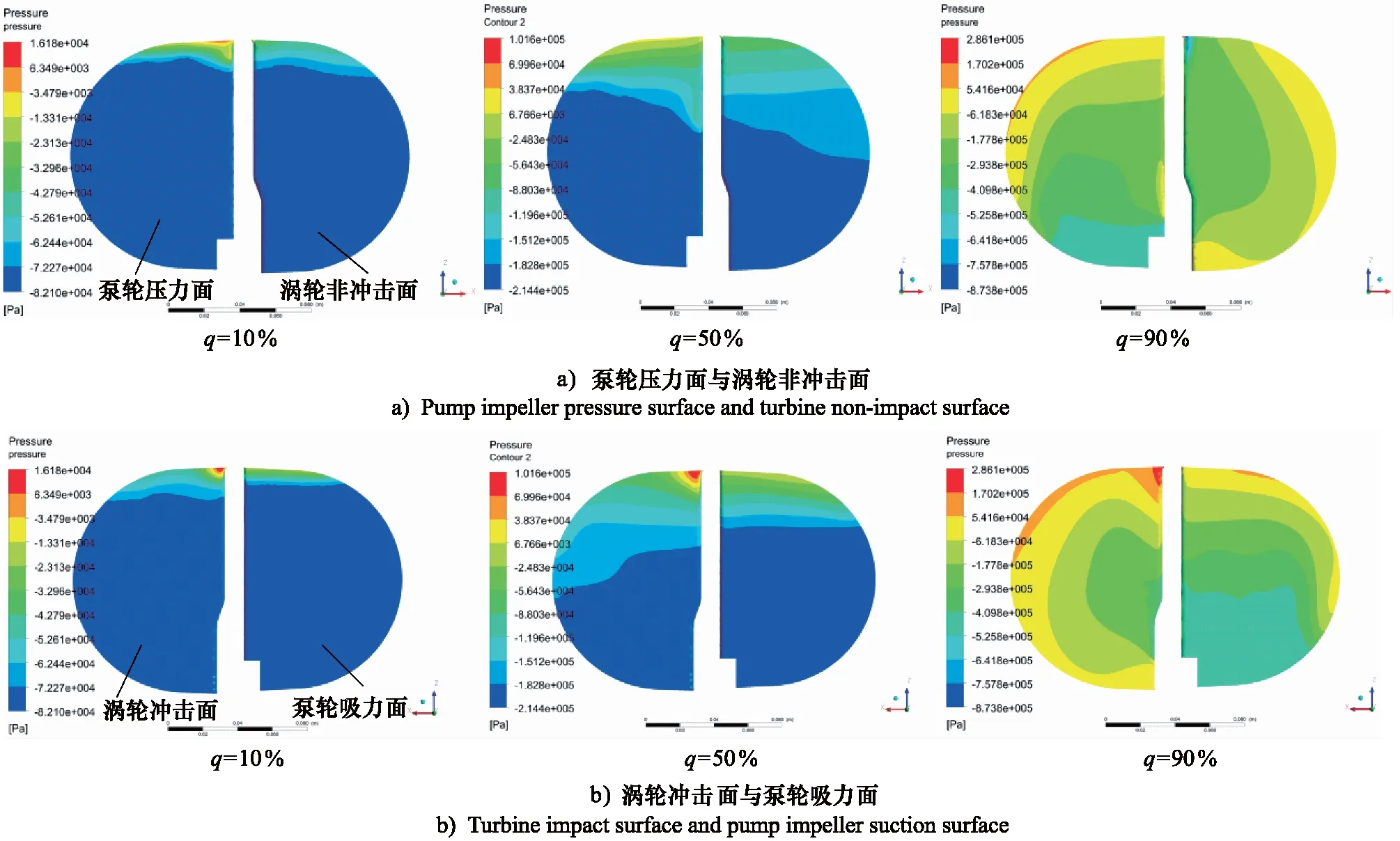

1) 流道轴面压力分布

图6为90%充液率下速比为0,0.6,0.95的流道轴面压力分布图。整体上高速比下的压力值明显大于低速比的压力值。低速比时,泵轮转速较高,涡轮转速较低,泵轮轴面压力表现为以循环圆内环处低压区为中心,向外压力逐渐升高的现象,涡轮轴面压力表现为以循环圆中心的低压处为中心,向外压力逐渐升高的现象,随着速比的增加,涡轮转速不断增加,涡轮压力中心逐渐向循环圆内环处移动,当达到一定速比,泵轮与涡轮转速差很小时,泵轮与涡轮轴面压力分布保持一致,呈沿循环圆半径由内而外压力逐渐增大的现象。

图6 流道轴面压力分布图Fig.6 Channel axial pressure distribution diagram

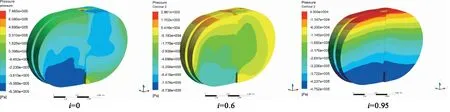

2) 叶片表面压力分布

图7为10%,50%,90%充液率下速比为0.6时的叶片表面压力分布图。整体上泵轮压力面的压力大于泵轮吸力面的压力,涡轮冲击面的压力大于非冲击面的压力。流体经泵轮获得能量加速后从泵轮出口流出,进入涡轮,冲击涡轮叶片,流体在涡轮中速度减小,因此泵轮出口及涡轮入口为流体速度最大值处,形成高压区。泵轮压力面压力分布呈以循环圆内环处为中心,向外逐渐增加的现象,循环圆内环处有负压区。高充液率时涡轮冲击面压力分布呈以循环圆中心处为中心,向外逐渐增加的现象,循环圆中心处有负压区。

图7 叶片表面压力分布图Fig.7 Pressure distribution map on blade surface

图8 速度流线图Fig.8 Velocity stream diagram

随着充液率的增加,流道中流体增加,在泵轮中获取的能量增大,叶片上的压力不断增大,高压区范围逐渐扩大,同时负压区范围逐渐缩小。

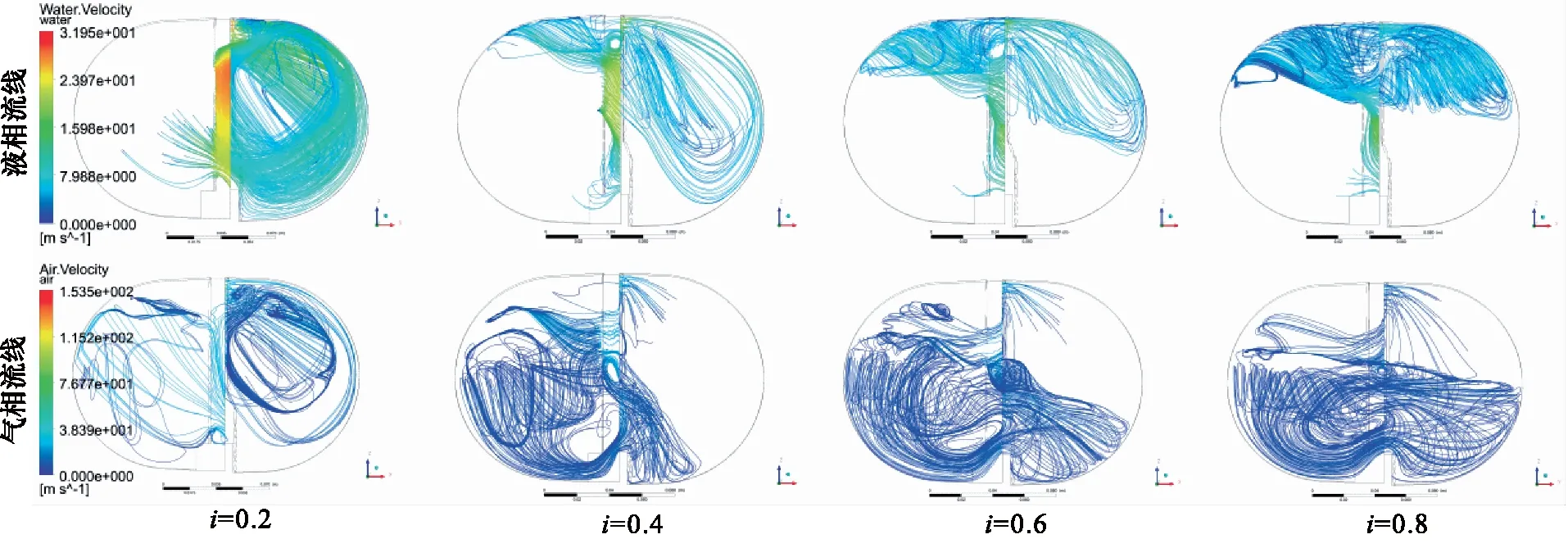

3.3 速度流线分布

图8为50%充液率下速比为0.2,0.4,0.6,0.8时液相与气相速度流线的分布情况。流体的密度较高,受到较大离心力,液相流线分布于循环圆外侧,气体密度较低,受到较小的离心力,气相流线分布于循环圆内侧,液相流线与气相流线呈现明显的互补特征。

当i=0.2时,由于涡轮转速较低,流体基本存在于涡轮流道,泵轮流道流体很少,流体在涡轮内部形成一个大涡旋。当速比从0.2增加到0.4时, 速度流线由涡轮内部大涡旋转变为泵轮与涡轮之间的涡旋流动, 此时流体不再受阻流挡板的作用。当速比进一步增大时,泵轮与涡轮中流线趋于相同。

低速比时,由于流体在泵轮与涡轮中受到的离心力差较大,产生了较大的环流速度,随着速比的增大,受到的离心力趋于相同,环流速度降低。

工作腔内的流体经泵轮做功获得液体能,冲击涡轮并在泵轮出口处即偶合器半径最大处获得较大速度,对涡轮做功后,液体能转化为机械能,流体速度减小。在低速比时,泵轮与涡轮间的转速差较大,流体在泵轮出口处的速度远大于涡轮出口处速度。

4 转矩特性

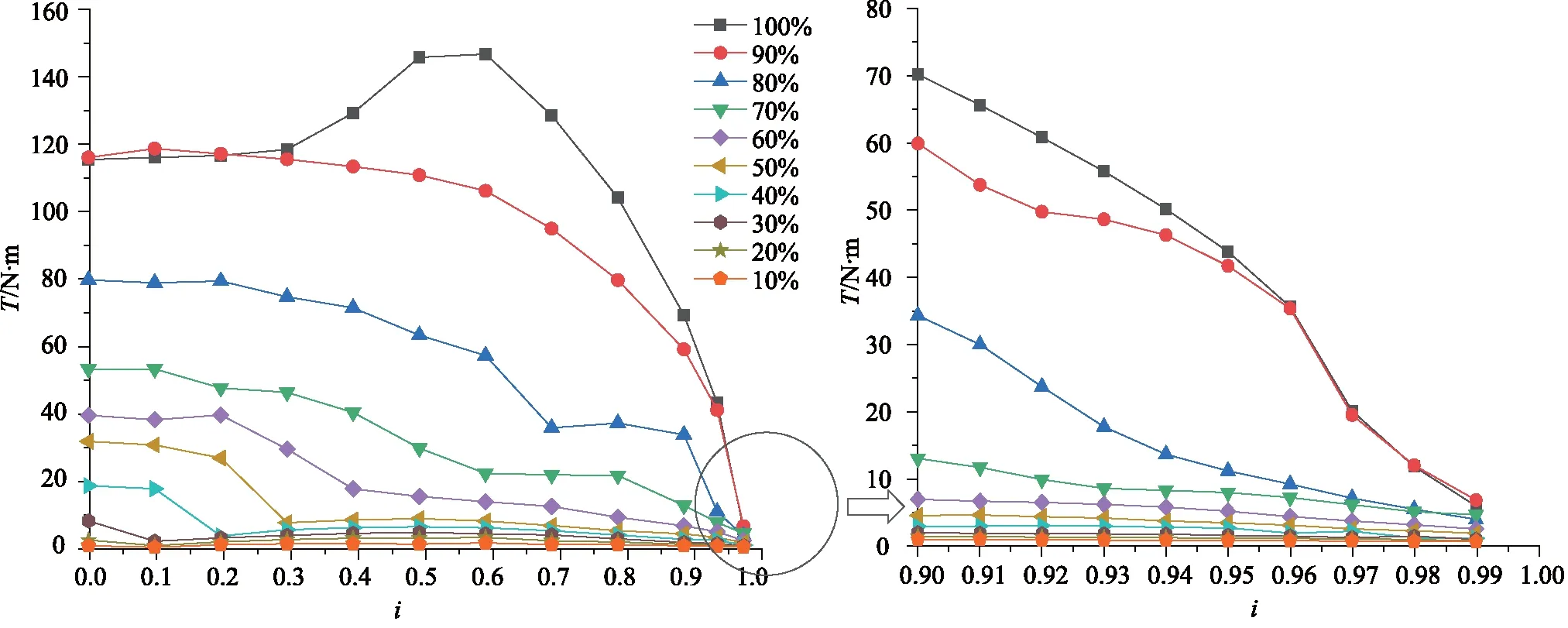

图9为不同充液率条件下的速比 - 转矩传递特性曲线,横坐标为速比值,纵坐标为泵轮转矩值,从下到上依次为10%~100%充液率下的转矩值。由于液力偶合器工作的额定工况点一般在速比0.95附近,因此将0.9~0.99速比的转矩单独表示。由图可以得到在流道中流体体积不变的情况下,当涡轮转速变大时,泵轮转矩值整体上呈下降的变化。原因是当涡轮转速增加,泵轮与涡轮转速之间的差异减小使得液力偶合器内部传递转矩的能力减弱。

图9 速比 - 转矩传递特性曲线Fig.9 Speed ratio-torque transfer characteristic curve

在10%~80%充液率下均出现在某一速比时泵轮转矩下降速率大幅减小的现象,且随着充液率的增加,这一现象出现在更高速比。这是由于流体的流动状态随着速比的变化而变化,低充液率时,当达到某一速比,流体流动将从一种状态变换为另一种状态,环流状态的变化使得转矩下降速率减小。充液率较大时,在阻流挡板的作用下,环流状态也发生变化,随着充液率的增大,流体的循环范围扩大,环流状态的改变发生在较高速比,当充液率达到90%,100%时,由于液力偶合器内流体体积较大,环流状态未发生变化,因此未出现转矩速率下降突变的现象。

在泵轮与涡轮间安装阻流挡板可以在流体环流状态变化前使流体环流速度降低,环流范围减小,进而降低转矩下降速率,当环流状态为泵轮与涡轮间的小循环时, 即环流状态发生改变时流体不再受阻流挡板的作用,此时会出现转矩值增大的现象。

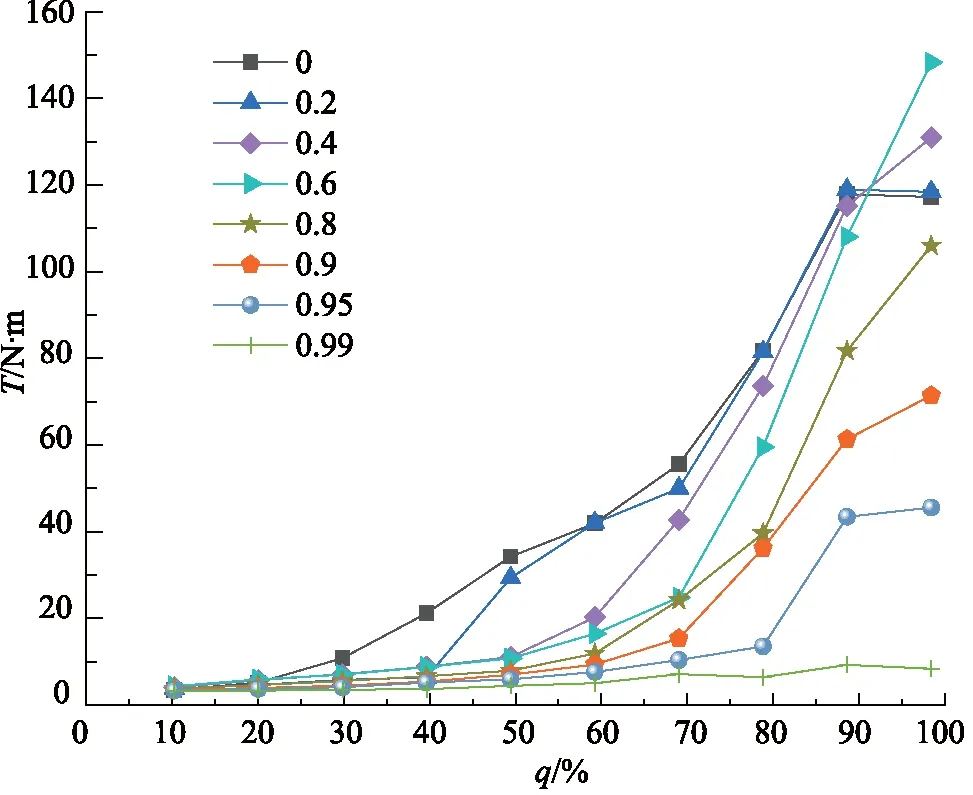

图10为不同速比条件下的充液率 - 转矩传递特性曲线。速比一定时,随着充液率的增大,泵轮转矩整体上呈抛物线形式递增。这是由于充液率增加时传递转矩的流体体积增加,转矩值随之增大。在较低速比时,流体从泵轮流出的方向与流场交界面的夹角接近于0°,部分水液未进入涡轮中,即出现了水液泄漏,随着速比的增加,流体从泵轮流出的方向与交界面的夹角逐渐增大,进入涡轮中的流体体积增加,泄漏情况有所缓解。因此出现高充液率时低速比的泵轮转矩值出现接近零增长或负增长现象,此种现象在全充液时较为明显。

图10 充液率 - 转矩传递特性曲线Fig.10 Filling rate-torque transfer characteristic curve

5 泵轮转矩系数拟合计算

泵轮转矩系数计算公式:

(1)

式中,TB—— 泵轮转矩,N·m

D—— 偶合器循环圆直径,m

ρ—— 水液密度,kg/m3

nB—— 泵轮转速,r/min

λB—— 泵轮转矩系数,min2/(r2·m)

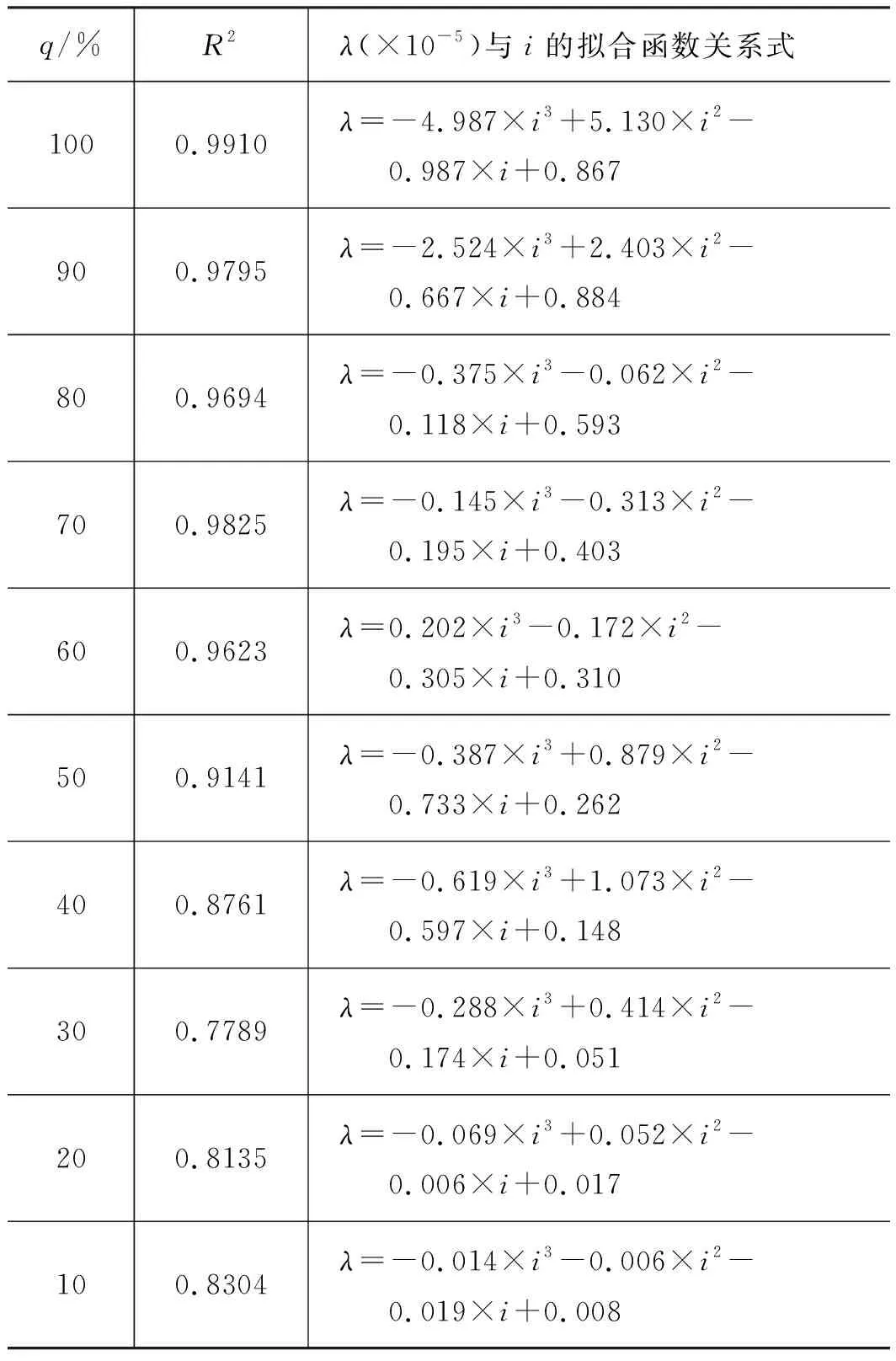

由仿真得到的整体泵轮转矩值及计算公式可获取不同工况下的泵轮转矩系数值。对所得到的同一充液率下不同速比的泵轮转矩系数值进行曲线拟合,得到泵轮转矩系数与速比之间的函数关系式。表3为不同充液率下泵轮转矩系数的拟合函数,其中拟合度R2表征拟合的优劣,其值介于0~1之间,越接近于1,代表拟合程度越好。

表3 不同充液率下泵轮转矩系数与速比的拟合函数关系式 Tab.3 Fitting function relationships between torque coefficient of pump wheel and speed ratio under different filling rates

6 结论

基于仿真软件CFX对某型矿用阀控充液式液力偶合器充液过程中的全范围工况下的流场特性及转矩特性进行模拟研究,得到以下结论:

(1) 对比分析不同工况下的体积率分布图、压力分布图和速度流线图可知低速比时,泵轮和涡轮之间的转速存在较大差异,使得流道中的流体在泵轮中仅存在于流道外侧,为小循环,在涡轮中存在于整个流道,为大循环。当速比增大时,涡轮流道中的流体分布情况也随之变化,不断向流道外侧移动,当达到某一速比时, 两轮流道中的流体循环合为同一循环。当流道中流体的体积不断增大时,流体不断向流道内侧扩大。在不同的工况下,偶合器内部两相环流状态存在较大差异,但整体上有一定的变化规律,为分析液力偶合器的瞬态充液特性提供了依据;

(2) 结合流体环流状态的变化分析仿真模拟得到的泵轮转矩值的变化可知:整体上转矩值随着速比的增大而减小,由于流体流动状态的变化,从整个流道的大循环转变为泵轮与涡轮流道间的小循环,出现了一定工况下转矩下降速率跌落的现象。转矩值随着充液率的增加呈抛物线递增趋势,低速比时可能出现流体泄漏,在全充液工况此现象较为明显,出现90%~100%充液率变化过程中转矩值减小或增长极小状况;

(3) 根据转矩传递特性数据及公式得到了不同充液率下的泵轮转矩系数拟合公式,为液力偶合器的结构设计和匹配特性计算提供了参考依据。