铁路隧道内接触网预埋槽道环境适应性研究

2022-11-16余纲

余 纲

(中铁第一勘察设计院集团有限公司,西安 710043)

1 概述

我国中西部地区地形复杂,隧道占比较大,近年开通的西成客专、宝兰客专隧道比均大于50%,在建的西康高铁隧道比高达83.1%。隧道内槽道预埋、接触网设备安装施工及运营维护环境条件差,接触网支持结构与隧道接口方式尤为重要,设计过程中更需充分考虑接口协同的适应性、安全性、可靠性及耐久性。

1.1 影响接触网槽道预埋环境因素

1.1.1 地震

中国地域辽阔,地震分布范围大,地震频率高,2005年至2020年,年平均5级以上地震大于30次,2008年达到了97次[1],接触网槽道预埋应考虑地震对设备的影响。

1.1.2 高地温和高温热水

我国西部地区铁路隧道埋深普遍较大,因地层内部岩层岩浆等热源、增温层的存在,隧道二衬内高地温、高温热水现象较常见。在建大瑞铁路高黎贡山隧道地温大于75 ℃,地表露出水温接近100 ℃[2-3]。

高地温产生的附加温度应力可能引起衬砌开裂,预埋件机械、力学性能削弱,对结构安全及耐久性不利,持久的地热也对铁路隧道的安全运营有一定影响[4]。

1.2 高湿度

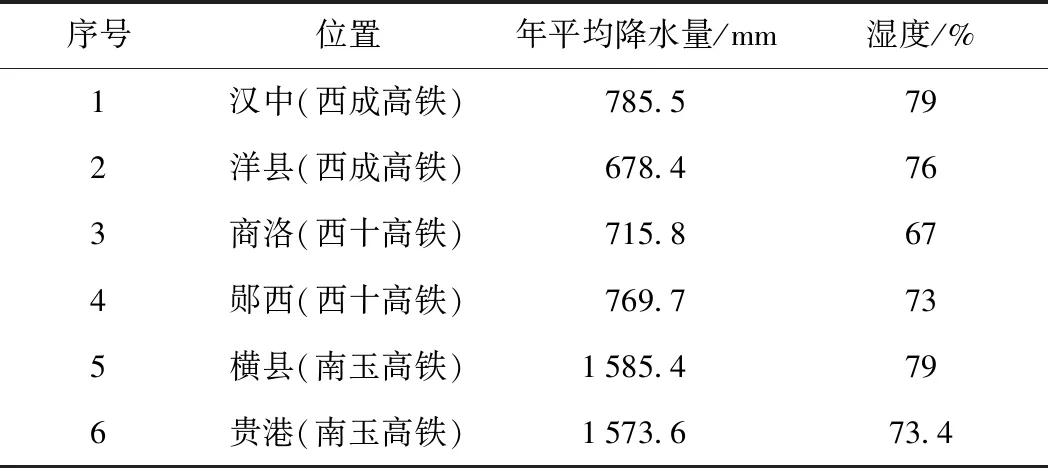

山区铁路多处于人烟稀少地区,沿线常无化工类污染源,环境污秽等级不高,但受大气暖流、海洋次生气候及湿度条件等影响,显著特点是降雨量较大,植被较好,高湿度效应明显,部分山区铁路湿度见表1。

表1 铁路沿线湿度参数

2 环境条件对预埋槽道基础影响

2.1 预埋槽道的优势

接触网专业与隧道专业接口设计,须综合考虑安装精度可控、综合接地系统可靠、隧道内列车活塞风效应(风负压响应)及低频振动对设备的影响等。因此,该铁路隧道内接触网的设备及构筑物与隧道壁连接均采用预埋槽道方式[5],能有效避免后期后植锚栓施工对隧道二次衬砌的破坏与扰动。

预埋槽道主要依靠锚杆与隧道顶部二次衬砌混凝土之间的握裹力为接触网提供一个受力平台,支撑接触网吊柱、附加导线悬挂等,接触网及支持结构的自重静载和列车行驶中与接触网摩擦产生的动载均通过锚杆传递至隧道拱璧,不会产生混凝土锥体破坏的风险。

2.2 预埋槽道设计及其影响因素

我国时速250 km及以上线路,隧道内接触网设备固定多采用预埋槽道方式。预埋槽道设计需结合工程特点和项目的差异性,进行合理选材和构造选型。隧道所处的特殊环境条件对预埋槽道选型设计及施工均有较大影响,前期设计中有必要进行有针对性的综合分析和研究,主要考虑因素为地温(热)、湿度、地震等[6-7]。

3 预埋槽道基础的综合性能分析

3.1 地温(热)影响

高地温隧道处混凝土及其预埋件因表面温度的不同,设计时应考虑温差引起的性能陡变与折减及对预埋槽道的耐久性影响。

3.1.1 钢筋(锚杆)

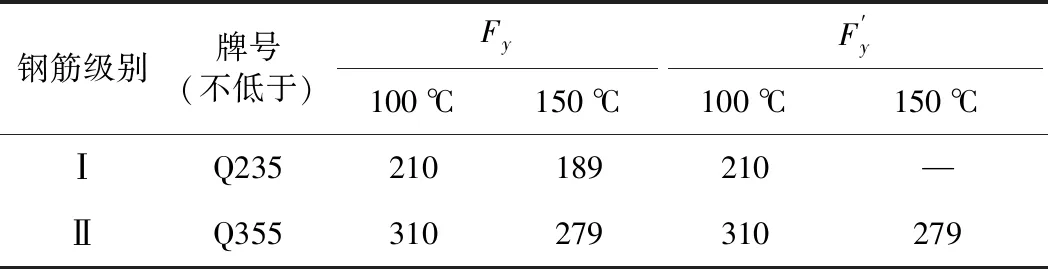

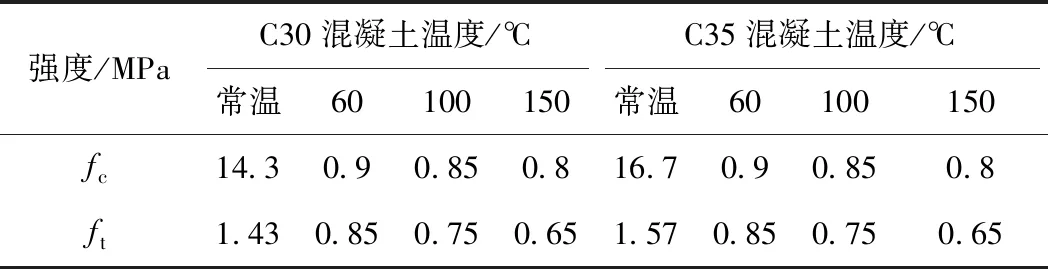

按预埋件设计规定,混凝土表面温度达到100 ℃时候,混凝土内受力钢筋应采用Ⅱ级带肋钢筋,屈服不得低于355 MPa,当地温100 ℃时,由于钢筋的铁素体特性,其表面温度高于100 ℃,钢材性能也有一定折减,折减量见表2。因此,在设计过程中应根据环境与温度差异考虑保证其安全裕度。

表2 钢材不同温度下的折减 MPa

从表2可知,100 ℃左右,Q355的钢材屈服强度降低约10%。为避免钢材温度效应中的晶格变化,高地温(热)反应区段,预埋锚杆不得采用冷加工钢,直径不得小于10 mm,且截面积不得小于78.5 mm2。

3.1.2 混凝土基材

接触网预埋槽道与混凝土(C30)握裹力校核时,须考虑高地温(热)对构件寿命与耐久性的折减。混凝土表面温度60~150 ℃时,温度影响下轴心受压、受拉强度设计值均有变化,见表3。

表3 混凝土不同温度下的折减

3.1.3 预埋槽道抗剪切影响系数

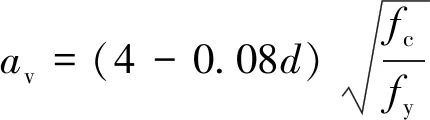

接触网预埋槽道设计应结合接触网使用工况与隧道衬砌的实际状态进行综合分析,过程中须根据环境及外界激励,充分考虑预埋材质和基材性能的折减,其中,承载抗剪切折减系数av计算与混凝土轴心受压强度相关。

(1)

式中,av为锚筋(锚杆)受剪切承载系数;d为锚筋直径;fc为混凝土轴心抗压设计值,高地温折减;fy为锚杆屈服强度设计值,高地温折减。

槽道锚杆承载力受温度影响系数计算结果见图1。

图1 锚杆承载力温度影响系数av

3.2 地震荷载作用

接触网槽道设计过程中,根据GB 50011—2010《建筑抗震设计规范》及GB 50111—2006《铁路工程抗震设计规范》中规定,应对隧道内预埋构件进行设计及验算。

接触网槽道90%的受力截面均预埋于隧道二次衬砌内,无相对滑移,突出构筑物顶面的小型结构部分宜采用底部剪力法计算。因此,槽道的地震影响主要是隧道主体结构抗震及与其连接的接触网吊柱抗震响应,槽道主体结构可不做验算,但吊柱地震反应不能忽略。

3.2.1 截面抗震

地震作用按照方向及作用类别有水平地震荷载和竖向地震荷载,9度非特殊结构可不计算竖向地震荷载,采用单质点体系验算地震烈度为9度水平地震[8]。结构构件的地震作用效应和其他荷载效应的基本组合,截面抗震应按下式计算。

S=γGSGE+γEhSEhk+γEυSEυk+ψwγwSwk

(2)

式中,S为结构构件内力组合的设计值,包括组合弯矩、轴向力和剪力设计值等;γG为重力荷载分项系数,一般情况应采用1.2,当重力荷载效应对构件承载能力有利时,不应大于1.0;γEh、γEυ分别为水平、竖向地震作用分项系数,本次设计应分别取为1.3和0.5;γW为风荷载分项系数,应采用1.4;SGE为重力荷载代表值效应,有吊车时,尚应包括悬吊物重力标准值效应;SEhk为水平地震作用标准值效应,尚应乘以相应的增大系数或调整系数;SEvk为竖向地震作用标准值效应,尚应乘以相应的增大系数或调整系数;Swk为风荷载标准值效应;ψw为风荷载组合值系数,一般结构取0,风荷载起控制作用的建筑应采用0.2。

地震组合效应的水平力为1.75 kN,考虑冲击效应后,吊柱危险截面校验附加应力≯20 MPa,因此,可忽略不计(除隧道主体工程引起的地震损伤)。

3.2.2 水平地震

接触网吊柱受水平地震作用的计算时,分析水平地震荷载有底部剪力法和振型分解反应谱法,接触网支持结构通常采用底部剪力法,按单质点系进行分析[9-10]。

FEk=α1Geq

(3)

(4)

ΔFn=δnFEk

(5)

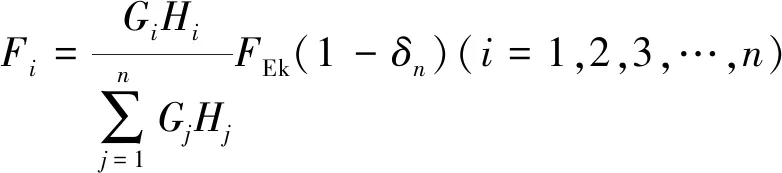

式中,FEk为结构总水平地震作用标准值;α1为相应于结构基本自振周期的水平地震影响系数值;Geq为结构等效总重力荷载,单质点应取总重力荷载代表值,多质点可取总重力荷载代表值的85%;Fi为质点i的水平地震作用标准值;Gi,Gj分别为集中于质点i,j重力荷载代表值的85%。计算地震作用时,建筑的重力荷载代表值应取结构和构配件自重标准值和各可变荷载组合值之和;Hi,Hj分别为集中质点,i,j的计算高度;δn为顶部附加地震作用系数,按照地震加速度折算取值见表4。

表4 顶部附加地震作用系数

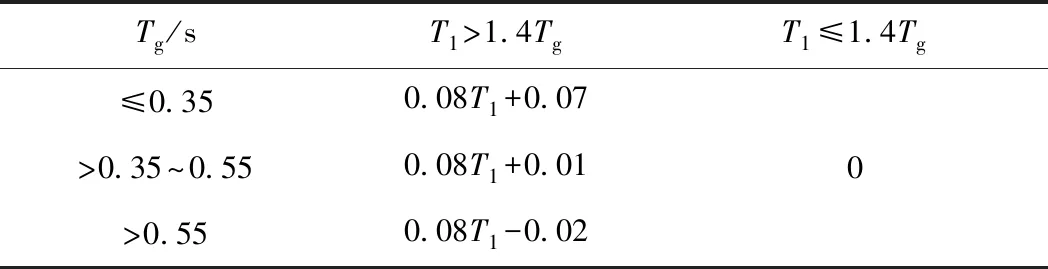

计算地震作用下锚栓构件的最大内力及结构位移响应,选用Midas Civil建立有限元模型,对模型输入模拟计算区段地震波,进行地震时程反应分析。计算工况按水平加竖向组合,加载后对锚杆、螺栓内力和接触网位移响应结果进行处理。

建立吊柱悬挂有限元模型,如图2所示。混凝土采用C30,接触网支架钢材为Q355,螺栓为Q235[11]。上端混凝土固结,吊柱底板与混凝土之间螺栓用frame单元模拟,结构的自振特性见表5。

图2 接触网悬挂模型

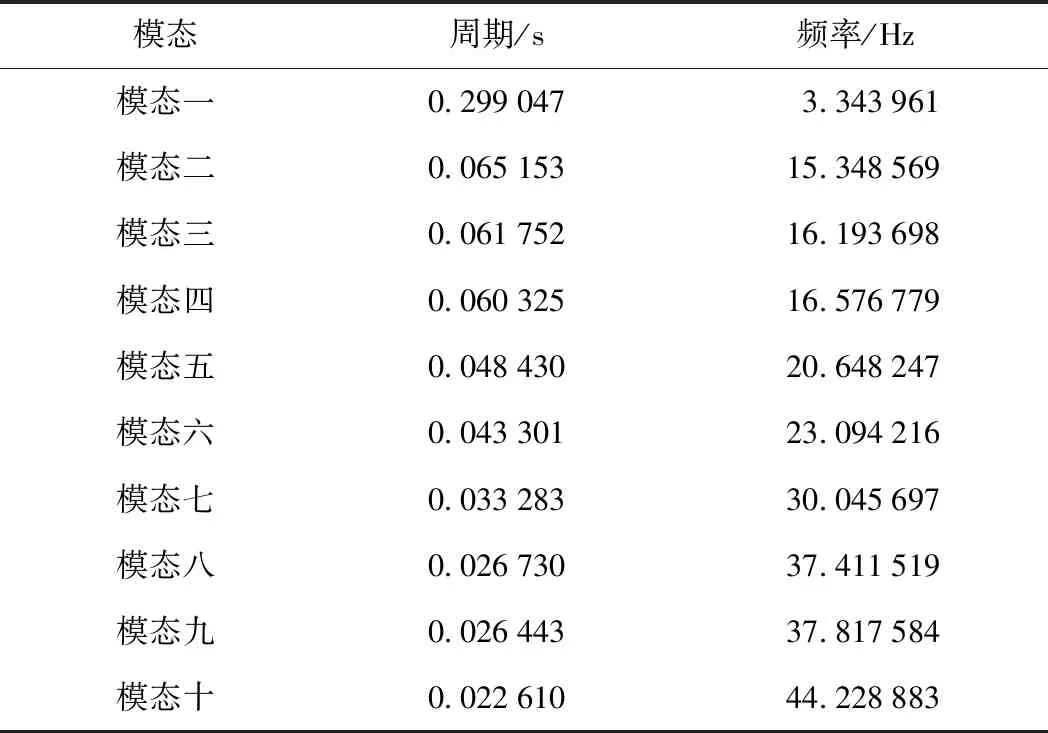

表5 模型自振周期与频率

经过结构动力响应模拟计算[12],吊柱底部螺栓因地震作用产生的竖向荷载(轴力)范围为2.6~6.8 kN。吊柱底部产生的水平位移最大0.21 mm,接触网腕臂端部最大位移6.22 mm。

3.3 预埋槽道螺栓布置

构筑物基础设计时,一般按照其额定荷载进行校验,接触网吊柱螺栓布置按TB/T 2075.22—2020《电气化铁路接触网零部件第22部分:隧道支撑及定位装置》规定值进行校验,并将地震附加轴力6.8 kN和剪切力1.75 kN施加于槽道螺栓组。

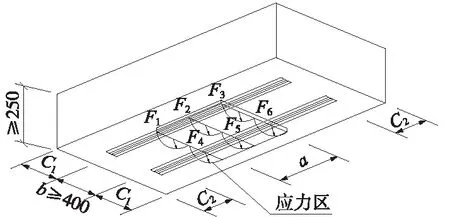

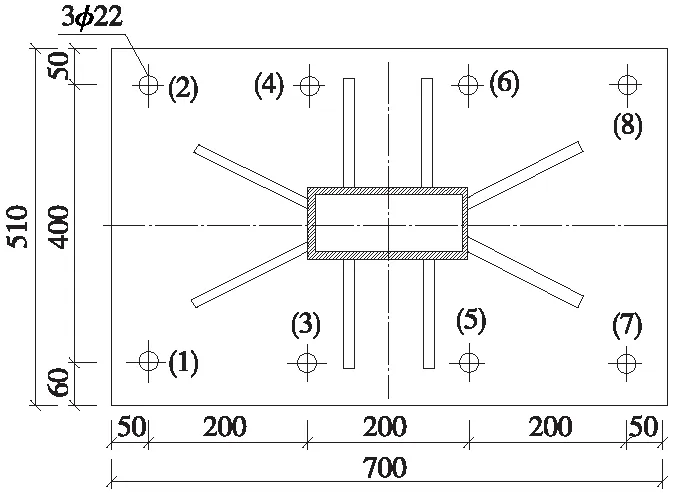

3.3.1 隧道内接触网吊柱螺栓布置模型

计算混凝土粘结时,以最大拉力作为计算校验荷载,计算螺栓钢材强度时以最大拉力及剪力作为最大计算校验荷载。锚栓与混凝土黏结的锚固强度及钢材破坏校核荷载设计值按下式取值。

锚栓组中单个锚栓最大受拉力

Fmax={F1,F2,F3,F4,F5,F6}

(6)

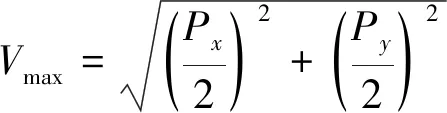

锚栓组中单个锚栓最大剪切力

(7)

预埋槽道与吊柱底板的连接固定采用T形螺栓,其布置型式直接影响槽道本体的单点受力状态。在接触网的实际荷载情况下,螺栓的单质点最大拉力决定了槽道选型。吊柱底板处螺栓布置及抗拉力分布见图3。

图3 吊柱底板处螺栓布置及抗拉力分布(单位:mm)

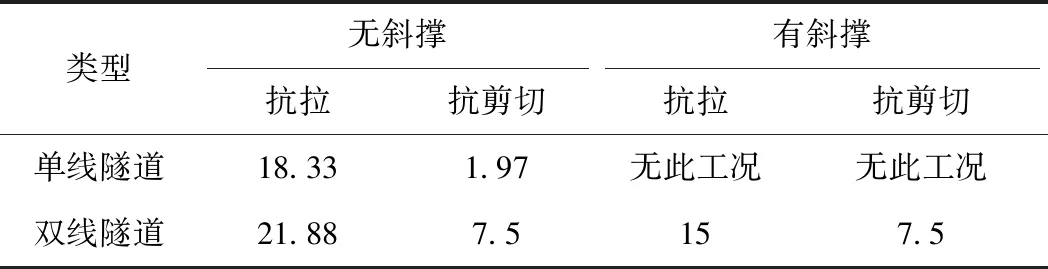

3.3.2 T形螺栓受力分析及数量选择

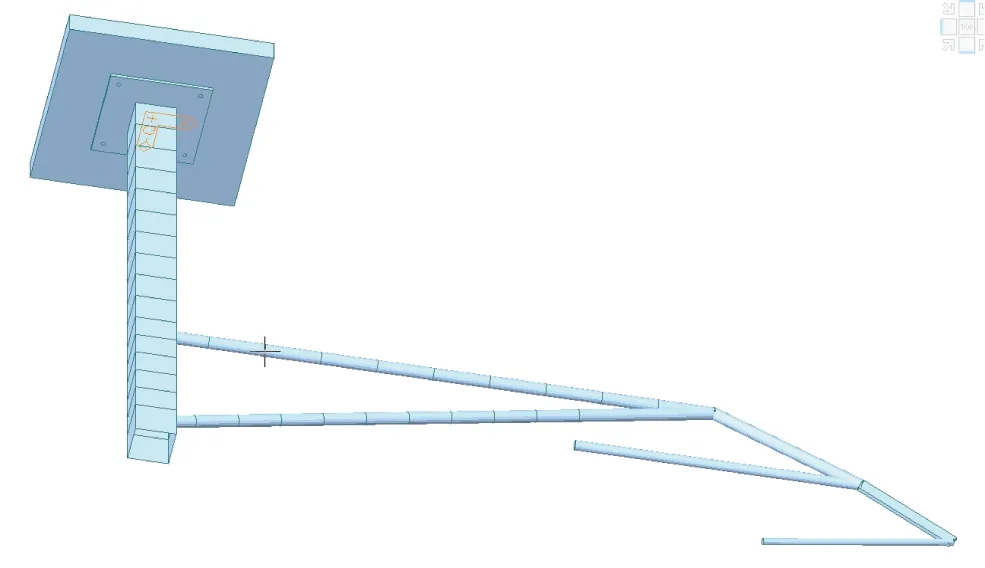

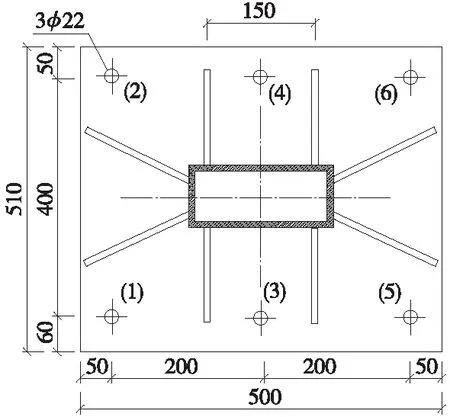

T形螺栓受力计算结果见表6。单线隧道吊柱底板上T形螺栓宜采用6根,间距200 mm,满足荷载要求[13]。双线隧道吊柱底板上T形螺栓布置为8根时可不设置支撑,但底板尺寸需加大,吊柱本体与底板差较大,底板过长导致挠曲度增加,安装时与隧道密贴性变差,影响吊柱及底座接地效果,见图4。

表6 不同工况下T形螺栓受力 kN

图4 吊柱底板8根T形螺栓布置(单位:mm)

考虑施工与检修维护方便,单线、双线隧道的底板宜一致。因此,双线隧道吊柱宜采用6根,并设置斜撑与加强线共用底座,见图5。

图5 吊柱底板6根T形螺栓布置(单位:mm)

4 预埋槽道接地

该铁路隧道二衬净空高度较高,浇筑前接地钢筋引接焊接困难,衬砌钢筋绑扎完毕后,槽道后部锚杆处间隔焊接“L”形钢筋或钢板(接地引接板),见图6,与环向钢筋可靠连接(焊接),接地电阻应不大于0.5 Ω。槽道安装完成后,进行接地电阻和贯通电阻检查,电阻值符合要求后方可进行混凝土灌注[14]。

图6 隧道内接触网预埋槽道接地钢筋

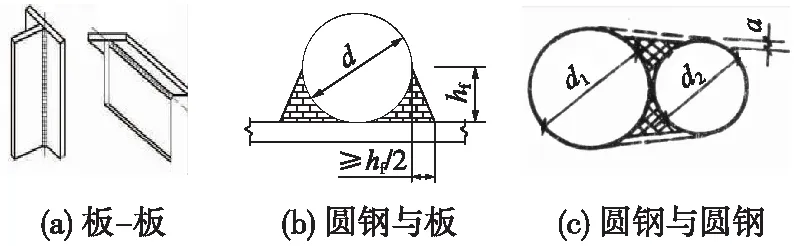

接地焊接宜采用双面角焊缝,圆钢与板,圆钢与圆钢,板与板焊接,其焊接后的机械、力学、电气效果均不同,结构及焊接形式如图7所示。

图7 接地引接结构

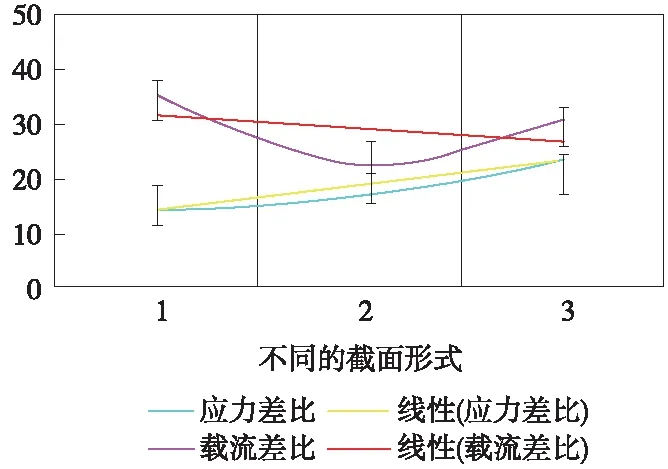

接地焊接形式、基材结构形式、焊缝类型对接地均有直接关系,同时兼顾焊接内应力(剪切)影响。目前,预埋槽道接地焊接均采用对称角焊缝,在同样的焊接工艺、工况下,3种接地模式其内应力及截面通过的电流趋势比不同,见图8。横坐标1~3表示不同截面形式,1为板-板,2为圆钢-圆钢,3为圆钢-板。

图8 不同焊接结构接地差异

为防止“L”形焊接直角时电流流过的趋肤效应折射导致载流量的衰减,建议截面为长方形,即采用钢板代替常用的接地圆钢。采用差比概率方法计算,较接地圆钢,采用钢板焊接应力可提高36.3%,接地安全可靠度可提高37%。

5 预埋槽道防腐要求及成品保护

预埋槽道外露部分在常温大气环境中,钢材受大气中水分、氧和污染物的作用会被腐蚀。大气相对湿度在60%以下时,钢材的腐蚀较轻微,但相对湿度增加至某一数值时,钢材的腐蚀速度会突然升高,这一数值称为临界湿度。常温下,一般钢材的临界湿度为60%~70%。当空气被污染或沿海地区空气中含盐时,临界湿度会降低,钢材表面易形成水膜。此时如焊渣和未处理干净的锈层形成阴极,构件(母材)为阳极,会在水膜中发生电化学腐蚀。大气中水分吸附在钢材表面形成的水膜是造成钢材腐蚀的主要原因;大气的相对湿度和污染物含量是影响大气腐蚀程度的重要因素[15-16]。

GB/T50046—2018《工业建筑防腐蚀设计标准》规定了相对湿度下(一定的气态介质)构件裸露部分腐蚀等级。部分铁路所处地区虽大气污秽影响小,无强腐蚀介质,但湿度大于70%,仍应关注铁素体外露构件的腐蚀。

按TB/T 2073—2010《电气化铁路接触网零部件技术条件》及TB/T 3329—2013《电气化铁路接触网隧道内预埋槽道》规定,接触网预埋槽道采用3级热浸镀锌,厚度80 μm。根据GBT 13912—2020《金属覆盖层钢铁制件热浸镀锌层技术要求及试验方法》规定的镀锌损失速率,锌层每年耗损2.1~4.2 μm,在19~38年镀层失效。

铁路隧道施工所处环境复杂且工期长,槽道锈蚀及蛰伏损耗是建设过程中需关注的重点。预埋槽道可结合目前国内镀锌工艺现状,对防腐措施进行加强,槽道镀锌层厚度不低于150 μm,且在施工期间采取刷漆等保护措施。

6 结论

铁路隧道沿线地质条件及气候环境复杂,对设备安全可靠性要求高。通过对地震、地热、湿度环境条件下隧道内接触网预埋槽道适应性进行了研究。有针对性地提出槽道在复杂环境下的性能折减应对措施,主要结论和建议如下。

(1)高地温环境下,槽道基础的混凝土强度、预埋槽道力学性能均有不同程度折减。折减后建议预埋槽道采用Q355材质,锚杆直径10 mm,截面积≮78.5 mm2。

(2)地震条件下,预埋槽道主体结构可不做验算,但须考虑地震组合效应的水平力及冲击效应。槽道及T形螺栓因地震作用传递到接触网吊柱竖向荷载2.6~6.8 kN,吊柱底部最大水平位移约0.21 mm,接触网腕臂端部最大位移6.22 mm。

(3)单线、双线隧道的吊柱底板选型宜一致,均采用6根T形螺栓。

(4)槽道间接地连接,采用钢板较接地圆钢可靠性可提高约37%。

(5)建议对槽道防腐措施加强,槽道镀锌层厚度不低于150 μm,且考虑增加期间保护措施。