预制装配式聚氨酯固化道床优化设计方案

2022-11-16王永刚

王永刚

(中国铁路西安局集团有限公司,西安 710054)

聚氨酯固化道床是一种采用聚氨酯发泡材料,在有砟轨道的散体道床内发泡、填充道砟颗粒之间空隙并包裹、固化道砟颗粒的道床结构[1-3],可有效避免道砟颗粒之间硬接触及颗粒之间的错动、滑移,有效减缓道砟粉化、劣化速率,大幅提高道床结构稳定性与耐久性[4-6]。

聚氨酯固化道床兼具有砟轨道便于调整和无砟轨道少维护且稳定性好的优点[7-10],已成为继有砟轨道和无砟轨道之后的第三种轨道结构形式。目前,在国内以铺设无砟轨道为主的线路中,特殊大跨度桥上和活动断层区域得到推广应用[11-15]。但现浇聚氨酯固化道床的聚氨酯材料固化效果受温度、湿度等作业环境影响大,导致现场施工机械设备繁多、工序复杂、代价高且施工质量控制效果差[16-18]。因此,铁科院提出了预制装配式聚氨酯固化道床设计方案,可有效避免现浇聚氨酯固化道床存在的问题,且可实现道床结构工厂化制造、装配式施工及单元化维修[19-20]。预制装配式聚氨酯固化道床首次在西银高铁乾县至永寿西站之间铺设了线上试验段,为其设计、施工、服役状态及运营维护评估优化提供了基础。

针对西银高铁装配式聚氨酯固化道床在施工及运营维护中的问题及其成因分析,提出了装配式聚氨酯固化道床结构优化设计思路,为装配式聚氨酯固化道床更好地推广应用提出技术支撑与指导。

1 预制装配式聚氨酯固化道床试验段

1.1 试验段概况

西银高铁自西安北站至吴忠站(吴忠至银川属于银兰高铁),是一条连接宁夏回族自治区吴忠市与陕西省西安市的高速铁路,全长543 km,设14座客运车站,设计速度250 km/h,预留300 km/h的提速条件。

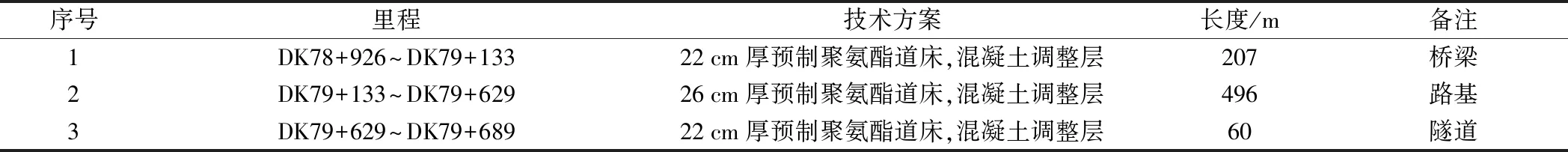

预制装配式聚氨酯固化道床试验段选址在乾县至永寿西站之间,里程DK78+926~DK79+689,全长763 m,其中,路基段496 m、桥梁段207 m、隧道段60 m,预制聚氨酯轨枕块按枕下固化道砟的厚度分为22 cm和26 cm两种。试验段具体情况如表1所示。

表1 装配式聚氨酯固化道床试验段概况

1.2 结构设计

装配式聚氨酯固化道床由钢轨、扣件、预制聚氨酯固化轨枕、混凝土调整层等组成,轨道结构高766 mm(与一般有砟轨道一致)。

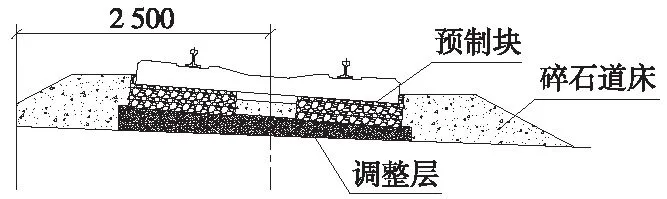

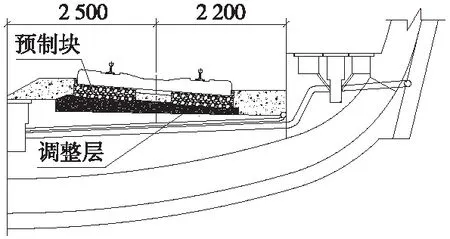

(1)路基DK79+133~DK79+629地段,采用枕下固化道砟厚度22 cm轨枕,轨枕下采用混凝土调整,轨枕铺设标准为1 667根/km,如图1所示。

图1 路基地段装配式聚氨酯固化道床横断面(单位:mm)

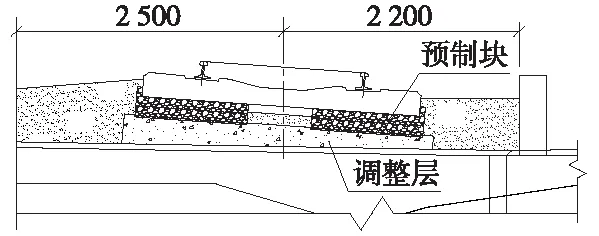

(2)桥梁DK78+926~DK79+133地段,采用枕下固化道砟厚度26 cm轨枕,轨枕下采用混凝土调整,其中,DK78+926~DK78+976轨枕铺设标准为1 540根/km,DK78+976~DK79+133轨枕铺设标准为1 667根/km,如图2所示。

图2 桥梁地段装配式聚氨酯固化道床横断面(单位:mm)

(3)隧道DK79+629~DK79+689地段,采用枕下固化道砟厚度22 cm轨枕,轨枕下采用混凝土调整,轨枕铺设标准为1667根/km,如图3所示。

图3 隧道地段装配式聚氨酯固化道床横断面(单位:mm)

调整层采用骨料颗粒最大粒径不大于11 mm,抗压强度等级不低于C40的细石混凝土。调整层宽度不小于2 800 mm,每间隔6m设置宽100 mm或150 mm横向排水槽。

1.3 现场实施

西银高铁预制装配式聚氨酯固化道床施工采用与双块式无砟轨道类似的施工工法,即采用“轨排框架法”施工。现场施工时先用轨排框架将预制轨枕块连接好,然后对轨道几何尺寸进行调整,精调到位后浇筑细石混凝土调整层,待调整层达到一定强度后拆除轨排框架并在聚氨酯轨枕块之间补充道砟。施工中由于预制轨枕块的质量比双块式轨枕大,需对轨排框架加固改造。施工完成后现场情况如图4、图5所示。

图4 装配式聚氨酯固化道床试验段全貌

图5 装配式聚氨酯固化道床试验段细部

1.4 基础沉降处理措施

装配式聚氨酯固化道床的突出优点之一是可以实现基础沉降后的单元化维修。当基础沉降超出扣件调整能力时,可采用如下两种处理措施。

(1)采用小型门吊将沉降区域范围的聚氨酯固化轨枕块整体吊出,更换为更大固化道砟厚度的聚氨酯轨枕块(如将固化道砟厚度22 cm的轨枕块更换为固化道砟厚度26 cm或更大厚度的轨枕块)。

(2)采用小型门吊将沉降区域范围的聚氨酯轨枕块吊起,并在块下填充速凝混凝土或树脂材料进行调整修复。

2 预制装配式固化道床问题及原因分析

在预制装配式固化道床施工及运维过程中,发现其存在的主要问题如下。

(1)预制聚氨酯固化轨枕的道床块与轨枕之间粘接能力较弱,个别道床块与轨枕块之间存在离缝或脱离的情况,如图6所示。

图6 轨枕与聚氨酯预制块侧面脱胶离缝

根据现浇聚氨酯固化道床的应用经验及装配式聚氨酯固化道床的室内试验数据,聚氨酯道床与轨枕之间的粘接力较强,正常情况下不会出现此种情况。经研究探讨,出现此种情况的主要原因如下。

①西银高铁预制装配式试验段的建设工期极为紧张,且轨枕块的预制制造恰逢2019年年底春节期间,环境温度低导致聚氨酯固化材料的粘接能力未能充分发挥,且疫情形势极为严峻,加之首次进行预制轨枕块的大规模生产制造,多重因素导致了首批预制聚氨酯轨枕块的固化效果欠佳,轨枕与聚氨酯固化道床块之间的粘接力不足。

②由于施工工期紧张,在施工场地附近建设预制轨枕块生产的临时设施无法满足工期要求,因此,此批轨枕块在北京预制生产。同时,由于试验段附近没有预留轨枕块的存放场地,轨枕块需临时存在距施工场地约5 km的场地,造成预制轨枕块在生产、运输、存放及施工环节经多次吊装、倒运。受吊装工人经验不足等因素影响(如起吊加速度过大等),在反复吊装过程中导致轨枕与聚氨酯预制块之间出现离缝或脱离情况。

(2)扣件调整量仅为10 mm,不利于运营期维护、调整。

预制装配式聚氨酯固化道床的预制聚氨酯轨枕块采用Ⅲc型枕,与普通高速铁路客运专线有砟轨道轨枕类型一致,扣件配套采用弹条V形。弹条V形扣件的调整量仅为10 mm,由于有砟轨道散粒体道床为便于采用大机精调作业的轨道类型,其调整能力能够满足日常维护需求。但装配式聚氨酯固化道床的结构整体性与稳定性介于有砟轨道与无砟轨道之间,相比于无砟轨道,其调整简单且调整能力大,但相比于有砟轨道,其调整难度大。因此,对于预制装配式固化道床,为便于运营期养护维修,建议采用具备较大调整能力的扣件系统,其扣件的调整能力应达到无砟轨道扣件调整能力的水平。

(3)相邻预制轨枕块之间缝隙自密实混凝土抹面及道砟填充、密实难度大。

预制轨枕道床块宽500 mm,当轨枕间距为600 mm时,相邻轨枕块之间的间距仅为100 mm;当轨枕间距为650 mm,相邻轨枕块之间的间距也仅为150 mm(道砟颗粒最大允许粒径63 mm),中间缝隙自密实混凝土抹面及道砟填充、密实难度大,需采用人工手持小型工具或捣固器械进行作用,难度较大。

3 装配式固化道床优化设计方案

针对西银高铁装配式聚氨酯固化道床存在的问题,建议对装配式聚氨酯固化道床结构设计进行如下优化。

(1)预制聚氨酯轨枕块优化设计

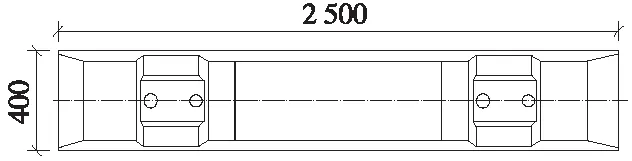

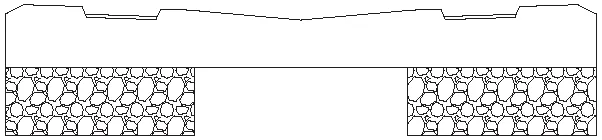

聚氨酯轨枕块优化设计主要针对现场存在的道床块与轨枕粘接不牢固和相邻轨枕预制块之间缝隙小的问题进行优化设计。考虑到装配式聚氨酯固化道床具有道床结构免维护的优势,运营期不用进行道床捣固、清筛等大机作业。因此,为增强轨枕与道床块之间的粘结力,且便于日常运维行走,建议参考宽枕的设计理念,适当增大轨枕宽度。同时,考虑到预制轨枕块之间缝隙现场自密实混凝土抹面及后续填砟、捣固难度大的问题,轨枕块之间的间隙不宜小于200 mm。因此,综合考虑道床块与轨枕之间粘接力、轨枕块之间自密实混凝土抹面与后续道砟施作的便捷性、轨枕支承间距及运维等方面的需求,建议将轨枕宽度优化调整为400 mm,道床块宽度与轨枕宽度齐平,如图7、图8所示。

图7 推荐轨枕设计方案(平面)(单位:mm)

图8 推荐轨枕设计方案(立面)

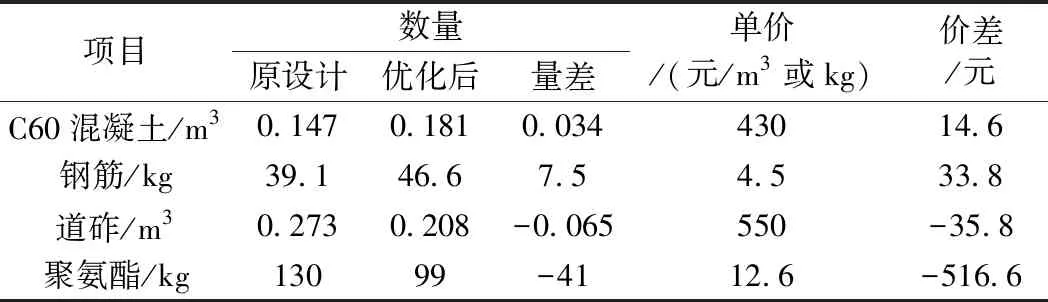

相比于西银高铁所采用的预制装配式聚氨酯固化道床轨枕块,优化后的装配式聚氨酯固化道床单根轨枕块主要工程数量变化及投资增减估算情况如表2所示。

表2 单根轨枕块主要工程数量变化及投资增减估算

由表2可以看出,经优化设计,装配式聚氨酯固化道床单根轨枕块可节约投资约504元,按铺设标准1 667根/km计算,优化后的装配式聚氨酯固化道床每铺轨公里可节约投资约84.02万元。

(2)扣件优化设计

针对弹条V形扣件调整量小,对装配式聚氨酯固化道床整体性好、调整难度相比于有砟轨道大的情况,建议可借鉴无砟轨道扣件的经验,配套研发适用于聚氨酯固化道床的大调整量扣件系统,以便于运营期常规的维护、调整作业。另外,也可以参考青藏铁路季节性冻土地段采用特殊调整扣件方案,使其调整能力达到常规无砟轨道的调整水平,以提高其日常维护的便捷性。

4 结语

装配式聚氨酯固化道床兼具有砟轨道可调整和无砟轨道少维护的优点,已逐步成为我国第三种轨道结构形式。预制装配式聚氨酯固化道床可实现道床结构工厂化制造、装配式施工及单元化维修,对诸如川藏铁路、滇藏铁路等工程与环境条件恶劣的项目具有良好适应性,应用前景广阔。西银高铁试验段是装配式聚氨酯固化道床首次系统性线上试验段的应用、试验工程,对评估其结构设计、施工、运维的合理性及其结构优化设计具有重大意义。针对试验段建设中存在的问题进行了研究分析,并提出了优化设计方案与思路,得出主要结论如下。

(1)道床块与轨枕之间粘接力不足、扣件调整能力差及轨枕块之间缝隙施工便捷性差等是预制装配式聚氨酯固化道床存在的主要问题,在预制聚氨酯轨枕块、扣件等方面均具备一定优化设计空间。

(2)为确保道床块与轨枕之间粘接力,且便于现场实施,预制装配式聚氨酯固化道床采用轨枕宽度宜为400 mm。

(3)为满足预制装配式聚氨酯固化道床日常维护调整需求,建议配套研发较大调整量扣件系统,使其调整能力宜与无砟轨道相当。