镁合金表面微弧氧化自封孔膜层研究进展

2022-11-15王新明魏渊栋刘宝胜

王新明,魏渊栋,刘宝胜

(太原科技大学 材料科学与工程学院,山西 太原 030024)

微弧氧化(MAO)表面技术由于工艺简单、绿色环保的特点有着广泛的应用前景,是一项在铝、镁、钛等合金表面形成原位陶瓷膜层的表面技术[1-2]。由于涂层制备过程是在高温高压的环境下进行的,其中涉及到等离子体放电、电化学等一系列反应,涂层表面通常都会出现典型的多孔形貌。然而多孔的结构会缩短微弧氧化涂层的服役时间,从而限制其更广泛的应用和发展,所以对涂层进行封孔处理是必要的[3-4]。

根据封孔工艺的不同,微弧氧化涂层的封孔处理一般分为后处理封孔、自封孔工艺两大类[5]。其中,后处理封孔是指在生成微弧氧化涂层之后进行封孔处理的工艺,一般可以通过水合封孔、有机封孔、溶胶凝胶技术、复合膜层技术等封孔手段进行处理[6-8]。而自封孔是指在形成微弧氧化涂层的过程中同步进行封孔的工艺。相比两种封孔工艺,自封孔处理能更有交的解决传统微弧氧化工艺中存在的问题。微弧氧化自封孔涂层具备结合力强、封孔程度高、耐蚀性能良好等优势,从而成为微弧氧化处理领域的研究热点[9-10]。

微弧氧化自封孔涂层一般可以通过电解液自封孔、外加电场自封孔两种方法来实现。电解液自封孔是通过在电解液中加入添加剂来制备自封孔微弧氧化膜层的一种方法,一般可以通过添加具备自封孔能力的盐或纳米颗粒来形成自封孔涂层,其机理主要是由于封孔添加剂在微弧氧化的过程中会在涂层中形成高熔点的相,从而促进低熔点相对微孔进行填充。而外加电场自封孔是溶液中的颗粒、胶体等物质在微弧氧化过程中通过电泳原理来实现封孔的方法。本文主要从盐类添加剂和外加电场两大类自封孔方式综述微弧氧化自封孔工艺的研究现状,并对其存在的问题进行了讨论。

1 锆盐添加剂封孔

微弧氧化工艺一般可以通过改变电解液的成分来制备具有不同结构的涂层,从而满足不同服役环境的性能要求。锆盐具有高强度、良好的断裂韧性、优良的耐磨性、耐腐蚀性等优点,因此,把锆盐作为添加剂,制备含锆盐的微弧氧化膜层已成为研究热点[11-13]。YAO 等[11],LUO 等[12]发现AZ91D 镁合金在含有K2ZrF6的电解液中可以原位制备二氧化锆陶瓷涂层。LIANG 等[13]进一步研究了K2ZrF6添加剂对AM50 镁合金微弧氧化涂层的耐蚀性能的影响,发现氧化镁涂层和二氧化锆涂层的电化学腐蚀行为存在差异,含有二氧化锆成分的微弧氧化涂层耐蚀性明显提高。

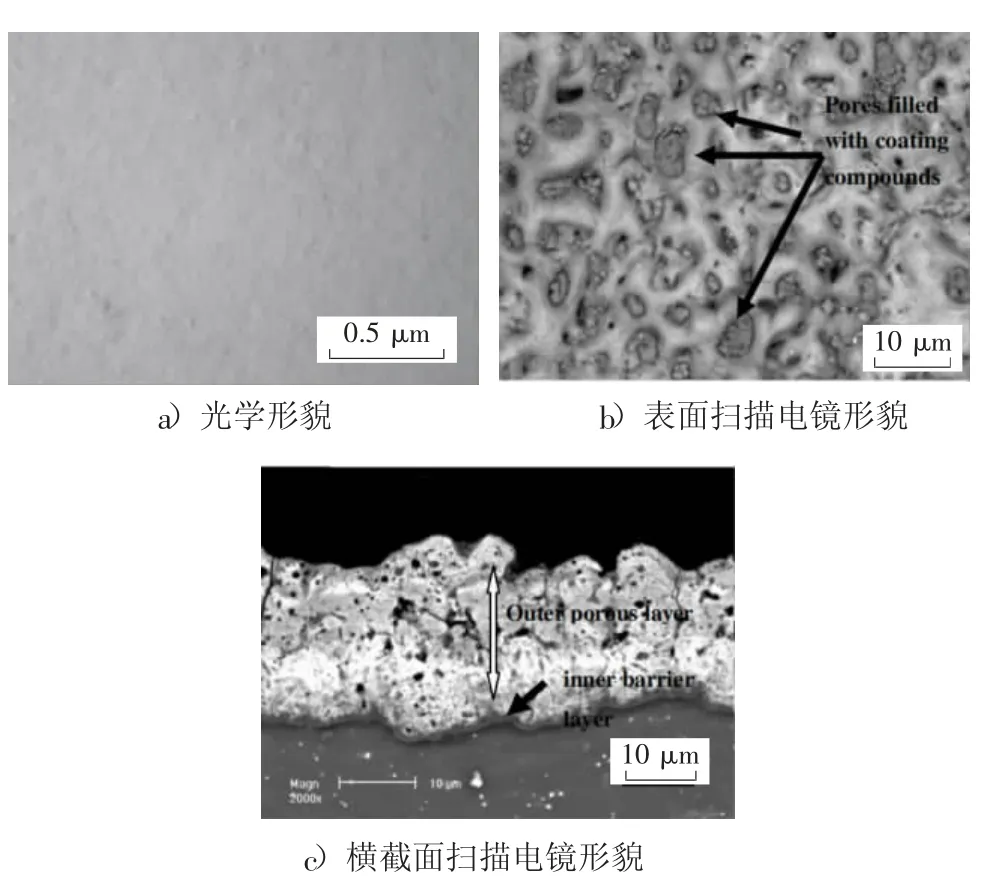

然而,锆盐的加入不仅可以改变涂层的相成分,在一定的条件下还可以改善微弧氧化涂层典型的多孔形貌。如图1 所示,LIU 等[14]报道了在K2ZrF6-NH4H2PO4-KF-C6H5O7Na3多组分电解液中制备微弧氧化自封孔涂层的方法。发现通过调整电解液各组分的浓度可以形成封孔结构,膜层中以MgF2为主。当K2ZrF6的浓度为10 g/l、NH4H2PO4为8 g/l、KF 为3 g/l、C6H5O7Na3 为5 g/l 时,涂层自封孔结构最佳,表面更加平整,微观结构更加致密。

图1 在K2ZrF6-NH4H2PO4-KF-C6H5O7Na3电解质溶液中产生的PEO 涂层的形貌

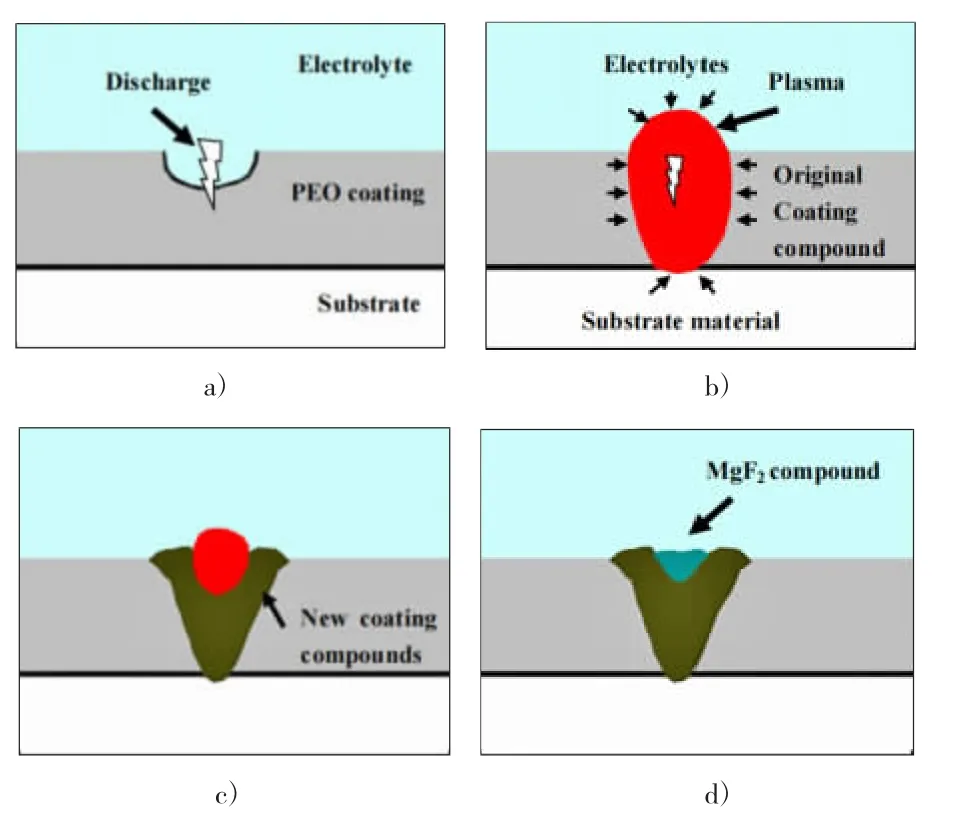

在上述研究的基础上,Ciu 等[10]在Na2SiO3-NaF-K2ZrF6-NH4H2PO4-C6H5O7Na3电解液体系中进一步研究了K2ZrF6的质量浓度对微弧氧化自封孔结构的影响,并且对自封孔机理进行了探讨。研究发现,在一定的条件下K2ZrF6浓度的增加有利于自封孔涂层的形成,其微观形貌有明显的改变,如图2 所示。并且提出制备微弧氧化自封孔涂层的关键在于形成MgF2和ZrO2两种熔点不同的相。MgF2熔点较低,凝固较慢,更容易对微孔进行填充,因此,能否生成低熔点的MgF2是成功封孔的关键。另外,LIU 等[15]在锆盐电解液体系中研究了KF的添加对自封孔结构的作用,发现不添加KF 所制备的涂层表面微孔处于开放状态,而添加KF 所制备的涂层表面微孔处于原位密封状态。这是由于氟化盐在反应过程中会形成氟化镁,从而有益于自封孔结构的形成。而且微弧氧化自封孔涂层的形成机理与之前报道的一致,其封孔过程如图3 所示。

图2 在不同浓度K2ZrF6 溶液中产生的MAO 涂层的表面形貌

图3 原位自封孔形成工艺的示意图

3 钛盐添加剂封孔

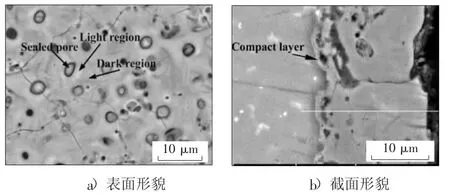

SONG 等[9]首次报道了钛盐体系中制备微弧氧化自封孔涂层的方法,其电解液配方为2 g/l Na5P3O10,6 g/l(NaPO3)6,3 g/l NaOH,10 g/l K2TiF6.研究发现,K2TiF6的添加有利于优化微弧氧化涂层的多孔形貌,生成自封孔结构,从而提升微弧氧化涂层的耐蚀性能,其形貌如图4 所示。之后,DONG等[16]在传统型-钛盐新型电解液中研究了微弧氧化自封孔涂层的形成过程。发现微弧氧化初期,膜层会产生一定量的氟化镁。随着电压的升高,膜层开始分解,膜层的主要成分为氧化镁。当电压达到一定值时,膜层会形成氧化钛,其熔点高于氟化镁。在微弧氧化过程中,熔点高的相会优先凝固并沉积至微孔内壁,当涂层中氧化钛的沉积量达到一定值时,可以促进氟化镁沉积到孔隙中,实现自密封。另外,DONG 等[17]进一步研究了自封孔涂层在3.5 wt.% NaCl 溶液中浸泡不同时间下的腐蚀行为,发现随着浸泡时间的增加,涂层的耐蚀性能呈下降趋势,主要是由于封孔成分在微孔附近形成可溶性氯化镁而脱落。

图4 自封孔膜层的形貌

LU 等[18]报道了一种制备催化型自封孔涂层的方法,所用电解液配方为5 g/l KOH,20 g/l Na6P6O18,0 g/l~20g/l TiO2.研究发现,通过添加氧化钛颗粒不仅可以提高涂层的光催化性能,而且可以形成自封孔结构。其中不同颗粒浓度下400 V 电压有利于封孔结构的形成,而500 V 电压下封孔行为极差,说明自封孔行为是氧化钛颗粒添加浓度和施加电压共同调控的结果。

4 氧化锌添加剂封孔

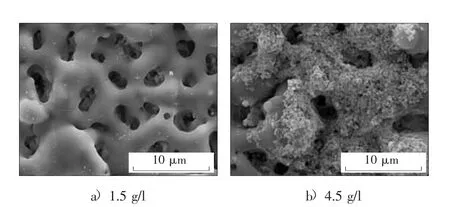

AIDIN 等[19]在磷酸盐基础电解液体系中研究了氧化锌纳米颗粒对微弧氧化涂层的影响,发现纳米颗粒在微弧氧化过程中不一定会形成封孔结构,由于一部分会掺入在膜层的非孔区域。但是通过增加氧化锌的浓度会在膜层表面形成团簇结构,一定程度上也会对微孔进行填充,从而提高膜层的耐蚀性能,其形貌如图5 所示。

图5 掺入不同浓度ZnO 样品的FESEM 表面形貌

5 其他添加剂封孔

近年来,大量研究发现含银、铜、钼及稀土的盐类也会促进自封孔结构的形成[18-22]。CHEN 等[20]报道了一种制备含银自密封抗菌微弧氧化涂层的方法。通过添加适量的醋酸银,发现涂层的耐腐蚀性、抗菌等性能有明显提高。认为添加剂醋酸银可以在反应过程中形成氧化银,其在一定条件下可以沉积在涂层的微孔中,从而促进微弧氧化自封孔涂层的制备。

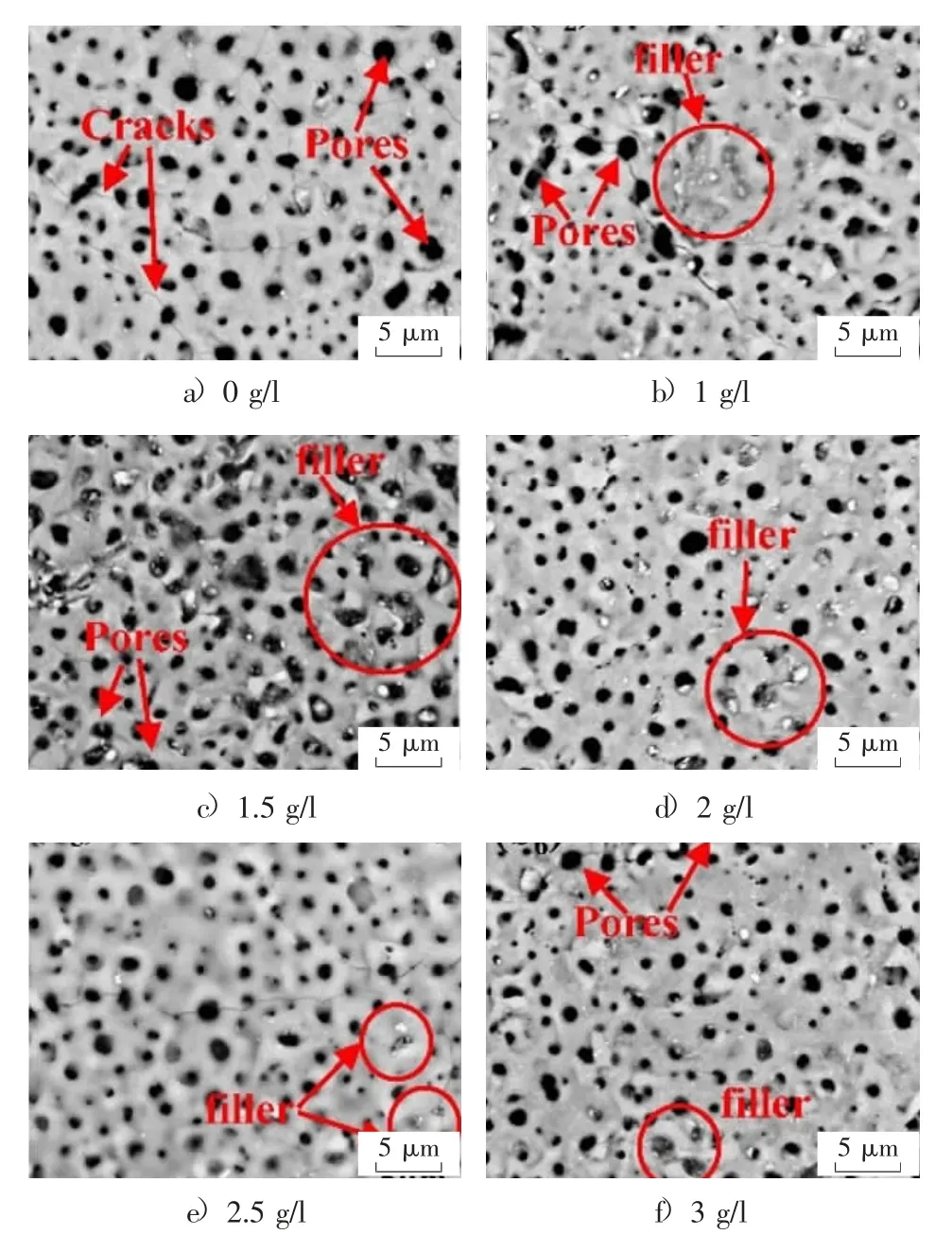

HE 等[21]在硅酸盐基础电解液体系中研究了铜盐添加剂对微弧氧化涂层的影响,其中铜盐含量选择范围为0 g/l~3 g/l 之内。研究发现,加入适量的Cu2P2O7不仅可以改变涂层颜色,而且可以使涂层表面产生自封孔结构,如图6 所示。认为铜盐的添加可以形成氧化铜相结构,其一方面可以改善涂层表面的自封孔行为,另一方面还会增加涂层致密内层的厚度,从而提升涂层的耐蚀、疏水等性能。

图6 在不同浓度的铜盐电解液中形成的MAO 涂层表面微观形貌

KASEEM 等[22]报道了在钛合金微弧氧化涂层上原位形成氧化钼的方法。研究发现,在电解液中添加Na2MoO4可以形成MoO2或MoO3,膜层的耐蚀性能得到了提升,但封孔行为不是很明显,这是因为该方法并没有添加氟化盐。

ZHENG 等[23]报道了一种制备含有氧化铈的微弧氧化自封孔涂层的方法,其电解液配方为Ca(OH)2(1.2 g/l),(NaPO3)6(3 g/l),KF(8 g/l),CeO2颗粒(2 g/l).研究发现,氧化铈颗粒的添加有助于多孔涂层转化为自封孔涂层,因为氧化铈的熔点高,有助于熔点低的相成分填充微孔,从而改善了涂层结构及性能。另外,在浸泡腐蚀之后自封孔涂层中含有氧化铈颗粒的孔隙密封区仍然存在,说明含氧化铈颗粒的微弧氧化自封孔涂层可以提供长期稳定的保护。

6 纳米非金属氧化物添加剂封孔

关于非金属纳米颗粒在微弧氧化领域的相关研究,发现该颗粒主要作用包括增加膜层的硬度、减小涂层表面微孔尺寸、增强膜层结合力等[24-30]。对于形成微弧氧化涂层自封孔结构而言,非金属纳米颗粒的作用并不是很大。然而,一些研究者通过研究多种封孔添加剂的影响,发现一定条件下非金属纳米颗粒添加有益于自封孔涂层的形成。CHEN 等[31]研发一种新型微弧氧化自封孔电解液,其配方包括0.5 g/l Na2WO4,5 g/l n-HAp,10 g/l K2TiF6.在该电解液体系中可以制备封孔形貌十分紧凑的涂层,通过分析封孔成分,发现Ca、P 含量比较高,说明n-HAp 有促进封孔的作用。MASHTALYAR 等[32]报道了在硅酸盐体系中制备含有多种颗粒(ZrO2/SiO2)的微弧氧化涂层的方法。研究发现,4 g/l 的混合颗粒按7∶3 添加有利于致密涂层的形成,其腐蚀电流可达7.0 × 10-8A·cm-2.

7 调节外加电场封孔

微弧氧化是一个高温高压的过程,反应进行中电解液各组分会以不同的形式参与反应。然而,在微弧氧化的过程中外加电场可以使溶液中存在的离子、颗粒、胶体等不同形态在一定电场下有序的扩散,促进不同成分对微孔进行密封,从而有利于微弧氧化自封孔膜层的形成[33-35]。陈宏等[22]在锆盐体系中研究了外加电场对微弧氧化自封孔工艺的影响。研究发现,外加电场后一些带负电的Zr(OH)4胶体粒子在电场力的作用下向孔内迁移并沉积在孔壁周围,然后在高温下脱水生成ZrO2沉积在微孔中,从而有利于自封孔涂层的的形成,其形貌如图7 a)所示。另外,陈宏等[34]还通过调节封孔电压对陶瓷膜上的微孔进行封闭,实现陶瓷膜生长和微孔封闭同时进行,进而减少腐蚀性介质通过微孔进入陶瓷膜,提高了陶瓷膜的耐蚀性。当进行二次电压封孔后,陶瓷膜上的圆形微孔已基本完全封闭,孔径减小和孔隙率大大降低,封孔交果明显,如图7 b)所示。蒋永锋等[35]采用外加电场的方式对镁合金MAO 膜层进行封孔,在自封孔后,陶瓷层表面所有微孔均被覆盖。其原因是外加电场能够加速带电粒子向阴阳两极移动,从而完成封孔。此封孔工艺交果明显,具有较大发展潜力,其形貌如图7c)所示。

图7 不同外加电场封孔MAO 涂层表面形貌

8 结语

研究表明,通过加入适宜的添加剂或外加电场可以有交地形成封孔结构,其中添加剂通过在微弧氧化过程形成具有不同熔点的新相促使低熔点相填充微孔。而外加电场是借助粒子的电泳作用使其在一定电场下有序扩散至微孔附近并对其进行密封。所以微弧氧化自封孔工艺的研究很大程度解决了微弧氧化涂层表面疏松多孔的现象,改善了膜层的致密性,提高了膜层的耐蚀性能,从而促进了微弧氧化技术的应用。

通过对微弧氧化自封孔涂层相关报道的研究,发现还存在一些需要科技攻关的问题。一是环保方面。目前,制备微弧氧化自封孔涂层所使用的电解液体系集中在氟锆酸钾、氟钛酸钾体系中,涂层生成过程中会涉及废液的排放,然而含氟的溶液对环境是不友好的。对此,研制环保型自封孔电解液是必要的。有研究者在醋酸盐体系中研究了自封孔工艺,其有利于环保型自封孔涂层的形成,促进微弧氧化封孔工艺的应用。二是自封孔工艺稳定性问题。调查相关研究发现,研究焦点通常集中在电解液的浓度上,但微弧氧化自封孔工艺是多因素共同影响的,所以研究自封孔工艺的影响因素是非常重要的。其中电压与封孔添加剂的浓度之间的交互作用是影响自封孔工艺稳定性的关键。对此,大量团队研究了工艺参数之间交互作用对封孔涂层的影响,从而确定制备自封孔涂层的最佳工艺参数。