高压设备用隔膜式密封盘结构对比分析

2022-11-16李国龙中国成达工程有限公司成都610041

李国龙 雷 勇 中国成达工程有限公司 成都 610041

1 概述

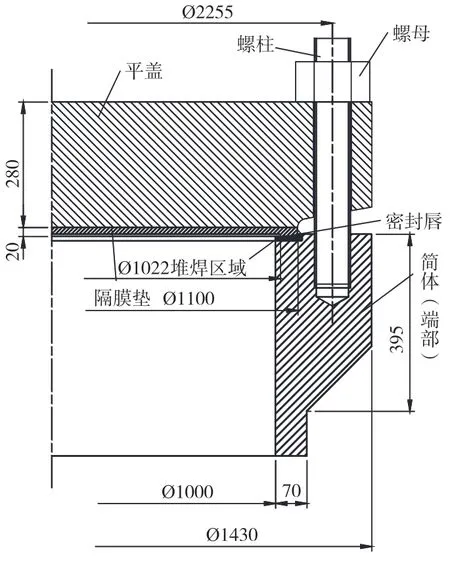

在我国的石油化工领域,随着产业规模化、大型化的发展,设备也朝着高温、高压方向发展。石化设备中的密封结构设计是防止设备泄露失效中的关键一环,采用焊接密封元件进行密封是一种对高参数及非间隙腐蚀介质设备防止泄露的有效防范,一般有螺纹锁紧环式、隔膜式密封盘和Ω 环式等密封形式。典型的高压设备密封结构见图1。

图 1 高压设备密封结构

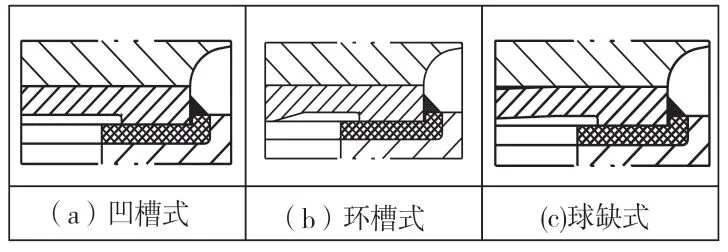

经过多年的工程实践,隔膜式密封盘结构越来越多地应用于石化设备上,一般由平盖、连接螺柱、螺母、加强端部、堆焊层和隔膜式密封盘等零部件组成。目前隔膜式密封盘有多种型式,常见的隔膜式密封盘结构见图2。

图2 常见隔膜式密封盘密封结构

本文根据某项目中高温高压容器的设计条件,采用有限元分析方法对比不同结构的隔膜式密封盘,并对结果进行分析,得出相应的结论。

2 结构及设计条件分析

2.1 结构分析

隔膜式密封盘密封结构是焊接密封的一种,它区别于一般的密封结构,不需要通过螺栓预紧压紧垫片实现初始密封,而是通过在密封盘外缘与加强端部处的密封焊实现密封,因此,在密封计算中仅需要考虑介质的压力载荷,此密封结构简单、实施方便,也规避了螺栓预紧时对螺栓力矩控制困难的问题,适用于不需要频繁拆卸的场合。

平盖承受压力载荷时,力学模型为均匀受压的圆平板,将发生挠曲变形,中心处挠度最大,隔膜密封盘的挠曲变形与平盖的挠曲变形最终达到一致,在隔膜密封盘外缘处的转角和位移主要受到平盖和筒体端部的约束,此处结构薄弱,为确保密封性能,需要对密封唇处的转角进行控制,如:采用增加平盖厚度的方式,能够控制密封唇处的转角,但考虑到圆平板主要承受一次弯曲应力,经济性较差。

因此,密封盘本身的结构优化对改善焊缝处的受力将起到至关重要的作用,在传统凹槽式结构(图2(a))基础上,开发出了环槽式(图2(b))和球缺式(图2(c))等结构型式,以期解决上述问题。本文以某工程项目为例,通过有限元方法,对比三种隔膜密封盘的密封结构,得出相应的结论。

2.2 设计条件

设计条件表

3 有限元分析

3.1 几何模型

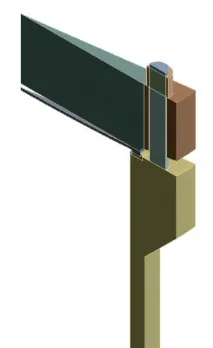

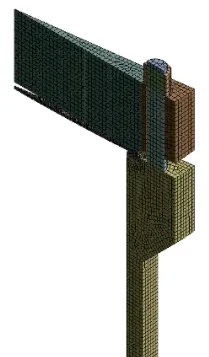

为充分考虑螺柱螺母连接结构对密封性能的影响,同时降低计算求解规模,建立7.5°几何模型,在两相邻螺柱对称面与螺柱对称面之间建立局部几何模型,包括平盖、加强端部(考虑边缘效应,模型中考虑一定的筒体长度),隔膜式密封盘,螺柱和螺母,见图3。

图 3 几何模型

图示模型仅为其中一种隔膜密封盘模型,实际计算中,建立凹槽式密封盘结构模型,简称模型A;环槽式密封盘结构模型,简称模型B;球缺密封盘结构模型,简称模型C。

3.2 有限元模型

3.2.1 分析方法介绍

本文采用ANSYS 软件对密封结构进行有限元建模和应力分析,重点分析和考察在内压作用下不同结构形式的密封盘的位移情况和密封唇处的转角情况。有限元分析的基本思想是将复杂的几何受力模型划分为形状简单的单元,构建单元的结构方程,通过单元与单元之间的节点连接关系,得到结构整体刚度方程,根据位移约束和受力状态,处理边界条件,进行求解。

考虑到模型A 和模型B 的结构特点,采用小变形假设,材料模型为理想弹性材料,能够确保计算结果的精确性。但对于模型C,由于球缺在内压作用下有较大的变形,如仍采用小变形假设,计算结果明显不合理,因此,模型C 采用非线性理论计算,为理想弹性材料,此即模型C1;但考虑到在大变形条件下,球缺结构此时已经发生失稳现象,考虑到计算精确性和对比需要,模型C2 采用大变形假设,同时考虑材料为理想弹塑性材料。

3.2.2 网格划分

本设备密封结构仅涉及静力分析,为保证精度,采用三维实体二阶单元建模。经多次划分网格对比计算结果,确定最佳的网格密度,最大限度降低网格划分对计算精度的影响。消除了网格划分对计算精度的影响的网格模型见图4。

图 4 有限元网格模型

3.2.3 载荷条件

本文主要讨论不同隔膜式密封盘结构的密封效果,根据结构特点,在结构分析中,在加强端远端的筒体部位施加轴向位移约束,在两个对称面施加周向旋转约束,在与内部介质接触面施加压力载荷边界条件。螺栓考虑操作载荷110%的预紧载荷。

隔膜式密封盘与平盖、平盖与螺母、隔膜式密封盘与筒体端部等处设置接触对,模拟实际结构的相互作用。

3.3 结果与分析

3.3.1 隔膜密封盘与平盖接触线处

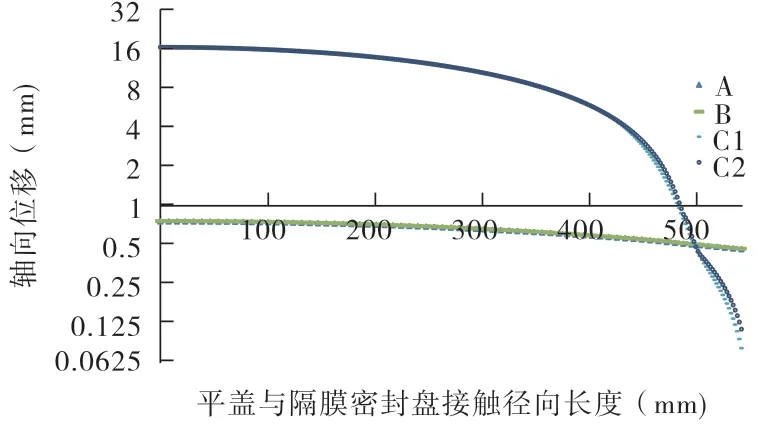

隔膜密封盘与平盖接触线处的轴向位移和按照第四强度理论计算的应力强度分别见图5 和图6。

图5 隔膜密封盘与平盖接触线处的位移

图6 隔膜密封盘与平盖接触线处的应力强度

从图5,6 中可以看出,对于模型A 和模型B采用小变形假设是恰当的,两者的轴向位移相差不大;对于球缺式隔膜密封盘,应采用几何非线性假设,其轴向位移在密封唇靠设备中心线处稍有不同。实际上,由于密封盘的弯曲变形,在隔膜式密封盘与密封唇连接处均存在塑性应变(见图7),当塑性发生后,结构的应力得到了重新分配,此点可从应力强度图上看出,模型C1 由于采用理想弹性材料模型,在靠近密封唇处有虚假的高应力存在,其应力值达到了1883MPa;同时,可以注意到球缺模型C1 和C2 在中心区存在较大的应力波动,原因是此时球缺在此区域已经发生了结构的屈曲,如果需要准确捕捉此处的应力,需采用双非线性的模型和合适的求解算法,如弧长法,以精确获得此处的后屈曲位移和应力强度。

图7 隔膜密封盘塑性应变区域

3.3.2 密封唇处

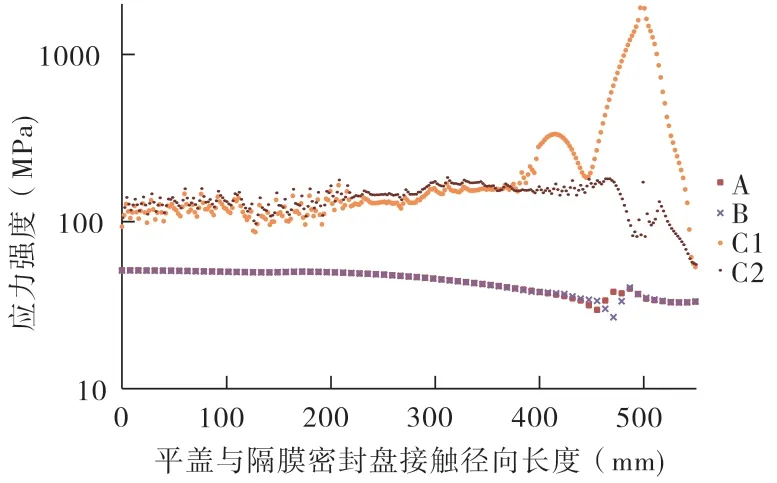

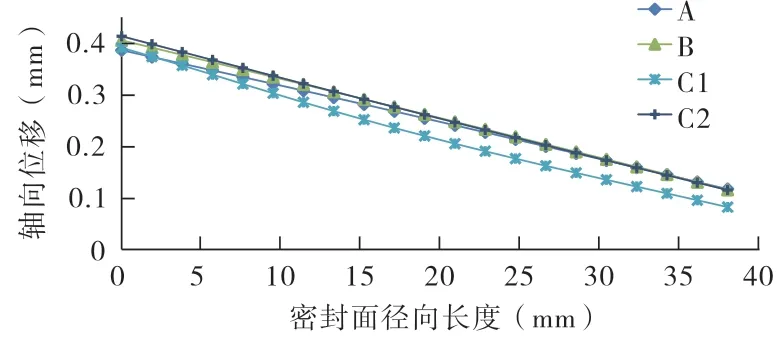

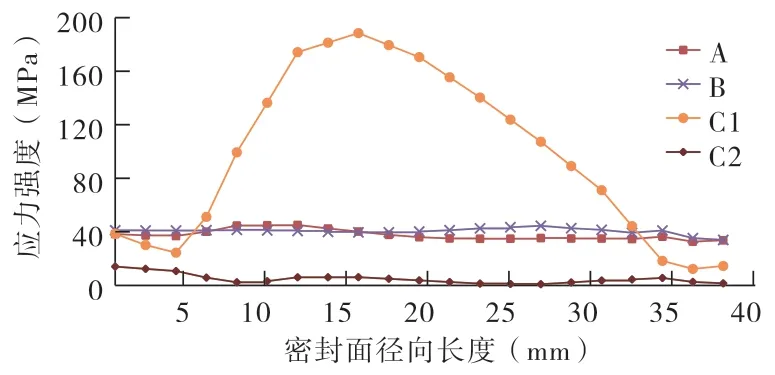

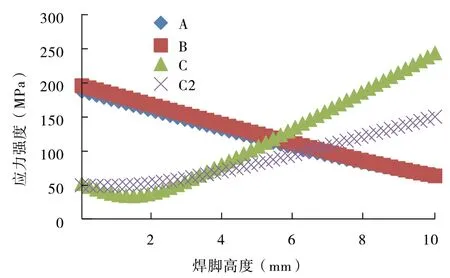

隔膜密封盘密封唇与堆焊层接触线处的轴向位移和按照第四强度理论计算的应力强度分别见图8和图9。

图8 隔膜密封盘密封唇处的轴向位移

图9 隔膜密封盘密封唇处的应力强度

由图可知,三种密封结构型式在密封唇处的轴向位移基本一致,由于C1 模型为理想弹性模型,刚度明显偏大,导致此模型的轴向位移明显偏小。从图9 的应力强度曲线上也可看出,模型C1 的应力强度偏离实际情况较远,模型C2 由于考虑的是材料的塑性变形,应力水平明显小于其他模型。

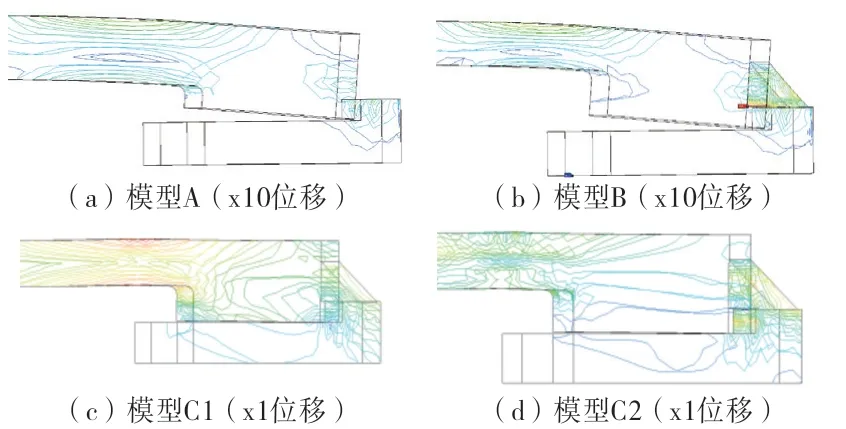

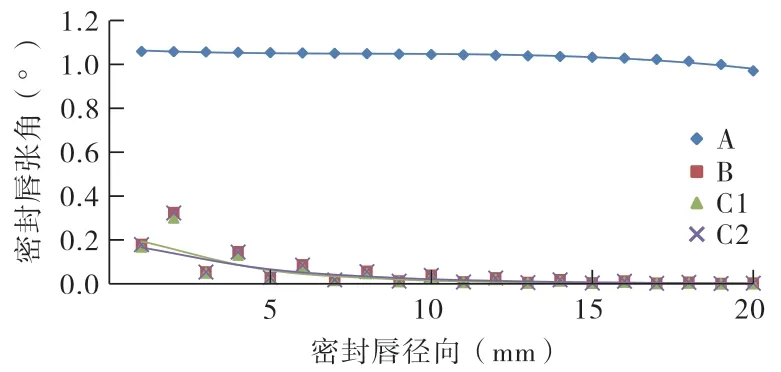

密封唇处的应力强度等值线图和位移变形见图10,其中模型C1 的应力强度等值线最大值较大,采用对数比例显示,以堆焊层上表面为基准,密封唇的张角见图11。

图10 隔膜密封盘密封唇处应力强度与变形图

图11 隔膜密封盘密封唇的张角

由图10 与11 可知,当采用有解除转角关联的结构时(如模型B 的环槽、模型C1,C2 的球缺),密封唇处的转角基本不发生转动,可在一定程度上缓解密封焊接接头的密封压力,而模型A 有较大的张角,压力介质可能直接作用到密封焊接接头处,应尽量不采用此结构。

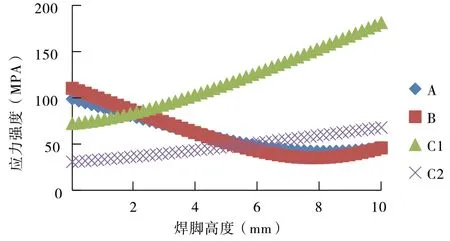

3.3.3 焊接接头处

隔膜密封盘密封焊缝水平位置处的轴向位移和按照第四强度理论计算的应力强度如见图12 和图13。

图12 水平位置处的轴向位移

图13 水平位置处的薄膜加弯曲应力强度

模型C1 的密封焊缝轴向位移明显偏小,应为材料模型选择导致;模型C2 由于考虑的是材料的塑性变形,使密封结构各处刚度得到协调,从位移和应力水平得到有效缓解。

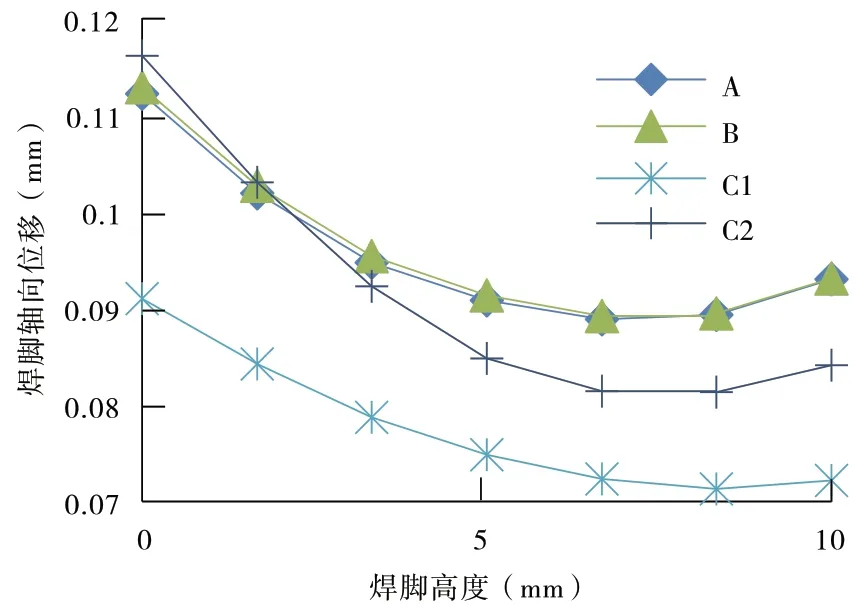

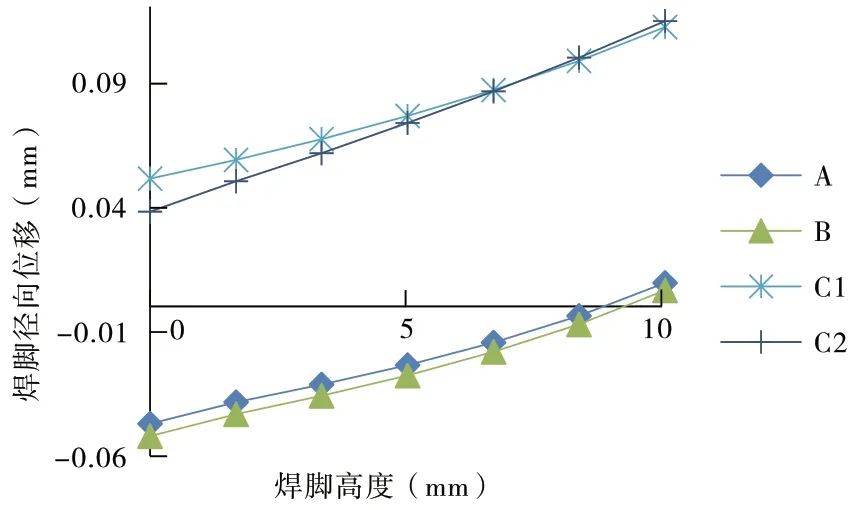

隔膜密封盘密封焊竖直位置的径向位移和按照第四强度理论计算的薄膜加弯曲应力强度如图14和图15 所示。

图14 竖直位置处的轴向位移

图15 竖直位置处的薄膜加弯曲应力强度

由于球缺结构受力的特点,在受内压作用时,会向周向挤压变形,导致模型C1 和C2 的密封焊缝径向位移明显偏大;而由于受内压时,模型A 和B 密封盘的结构特点,使其径向位移基本一致,模型B 由于环形槽的存在,径向位移稍小于模型A。

4 结语

本文通过对某一典型高压密封结构进行有限元分析,得到不同隔膜密封盘密封结构下关键位置的位移分布、应力强度分布,比较了不同结构的位移和应力强度变化趋势。通过计算和分析,得出以下结论:

(1)由于隔膜式密封盘与平盖与筒体端部的连接结构特点,其适用于高温高压等苛刻的非间隙腐蚀的操作工况。

(2)通过采用开槽,或者增加隔膜密封板中心部位的挠度,可有效缓解隔膜密封盘中心部位与密封唇处的转角关联,降低密封件的刚度,减小密封唇的轴向位移和密封焊接接头处的应力水平。

(3)对于球缺型隔膜密封板,球缺形状的球半径应经过精确计算。球半径过大时,在受内压时变形较大,应确保在受内压时在边缘处的挠曲变形和转角与密封唇处的转角协调,以减小密封唇和密封焊接接头处的应力水平。

(4)当对凹槽或环槽隔膜密封结构进行分析时,小变形假设可以满足工程计算要求;但对于球缺型隔膜密封板,应采用大变形假设,且应考虑材料的塑性变形引起的应力重分布效果,以得到精确的结果。

(5)如希望利用密封唇达到一定的密封效果,应避免采用模型A 的结构。