深孔盲孔套料切断刀具的设计

2022-11-15祝海珍袁艳田春雷

祝海珍,袁艳,田春雷

西安工业大学

1 引言

随着航空航天、机器人、新能源、精密机械及国防科技等技术的发展,对零件的精度、强度、质量、寿命及稳定性等性能的要求不断提升[1-3]。而机械的精密、复杂程度的提高、机械制造业的进步以及国内重工业及轻工业的迅速发展对材料的要求也越来越高,使得对材料的检测越来越严格[4]。

为完成对材料性能的测试工作,最初的办法是在生产工件时,多铸和多锻一部分本体材料,然后将这部分材料气割下来进行采样测试[5,6]。这种方法既浪费能源和材料,又不能保证铸、锻件的机械、物理和化学性能得到真正的检验。因被割下的材料处在气割后的热处理状态,与本体铸、锻件有一定的性能差别,导致测试结果不准确。鉴于这种问题,早期的改进方法是扭断已套好的芯棒,取出工件进行测试。但采用这种方法同样会存在一些问题,一方面造成效率较低;另一方面,扭断使芯棒的机械性能在局部变化很大,使得测试结果不能充分反映本体材料的性能[7,8]。

目前,对小孔径深孔盲孔测试件取样进行材料性能检测时,存在一些操作难题,加工工艺难点包括[9]:①深孔加工过程中无法直接观察孔内刀具的工作情况,只能靠经验判断刀具状态;②深孔内部产生的切削热较难排出,刀具结构参数的设定比较困难;③加工刀具的主体都在工件材料的腔体内,因而刀具的结构尺寸受到限制;④由于孔深较深,孔径较小,长径比大,加工难度较大;⑤盲孔加工的工作空间较小,导致套料加工完成后,芯棒无法切断取出。

因此,重新设计出一种加工盲孔套料的切断刀,有效解决小直径盲孔套料切断中的大部分问题,在实际生产测试中有着较大的应用价值和现实意义。

2 零件工艺性分析及加工方法

深盲孔加工方式有实心钻孔法、镗孔法及套料钻孔法。目前,工厂里对于内孔直径在100mm左右的深孔加工时,往往采用套料钻孔法。套料钻孔法是指在工件材料上加工出一个环形筒槽,而中心留出一根整体芯棒的孔加工方法,又称套料孔加工。套料孔加工在工件和刀具旋转的条件下,材料切除速率较高,对于工件材料较为昂贵或者对芯部要进行性能测试和化学分析的本体件,可以保留完整料芯,节约材料[10,11]。

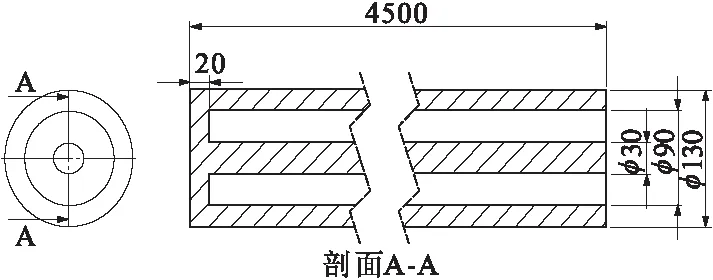

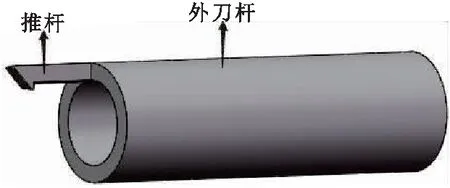

如图1所示,需要套料加工φ90mm深4500mm的内孔,生成一个φ30mm的芯棒用于材料性能测试。通过分析,由于套料加工的孔直径D<100mm,孔径较小且为深盲孔,腔体内可操作空间有限,无法观察到深孔内部的加工工况,导致钻孔后切断操作较难,造成加工效率较低、刀具易损坏等情况[12,13],因此,需要设计一套用于完成小孔径盲孔套料加工的切断刀具。

因零件为圆筒状,所以设计的切断刀具外形也是圆筒形,即刀具的刀杆外圈是圆弧形,紧贴套料孔的内壁上;刀具中间为通孔,可以套在零件中间的芯棒上;切断刀穿过芯棒直接深入盲孔底部,再以某种方式迫使刀具从刀头中挤出,并向下进给切削,在工件和刀具旋转的情况下将芯棒切断;最后收回刀具,携带芯棒从工件中退出,完成加工。

图1 零件结构

3 切断刀具结构设计

3.1 切断刀结构

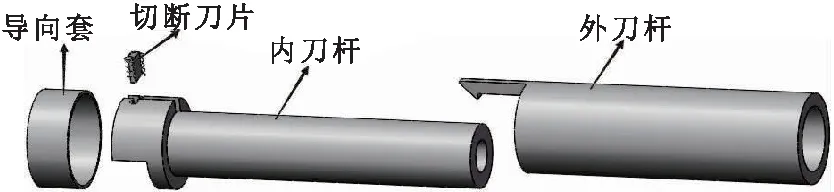

针对上述尺寸形状的材料所设计的切断刀具结构见图2。切断刀具由导向套、切断刀片、内刀杆和外刀杆四部分组成。其中,内刀杆的刀头部分设置水平槽和垂直通槽,水平槽中放入切断刀片;而外刀杆前端突出的推杆可穿过内刀杆刀头上的垂直通槽,与切断刀片上的斜面接触,即外刀杆涵盖内刀杆,组成切断刀具,最后使用导向套来稳定切断过程中的刀杆震动。

图2 切断刀具结构

3.2 零件设计

(1)切断刀片设计

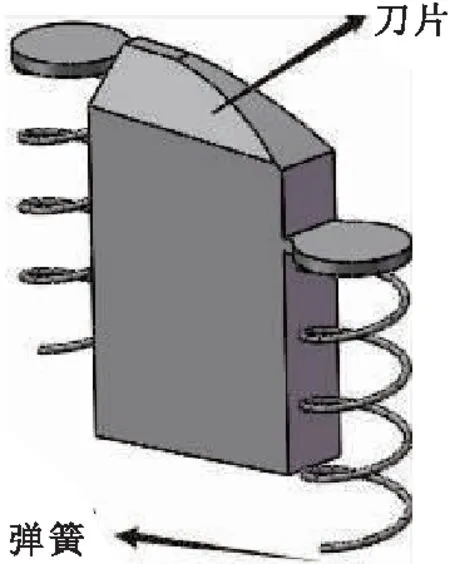

切断刀片由刀片和一组弹簧构成。刀片是普通的手磨刀片,顶部内侧为45°斜面,刀片的两侧面上分别设置有与其相垂直的两个高度不一致的薄片,两个弹簧分别位于两个薄片的下表面(见图3)。

图3 切断刀片结构

因为刀具进行的是偏心切削,经过实际考察,伸出的刀尖要低于工件圆心的半径,才可能从侧面切削掉芯棒,所以设计的圆薄片分别放置在刀片两端上下不一致的地方,保证有足够的力使刀具向下进给。而薄片下端面放置两个弹簧,使得切削时挤压弹簧,挤出刀片;切削完成后,弹簧自动弹回刀片进刀体内部,进行退刀。

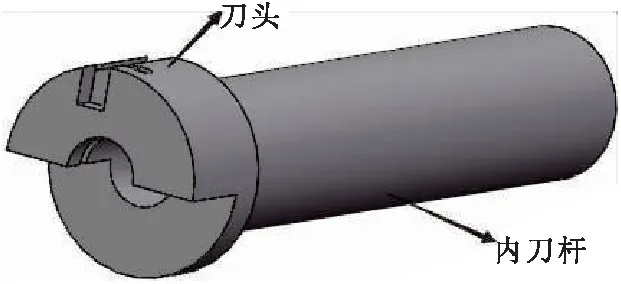

(2)内刀杆设计

如图4所示,内刀杆采用45钢材料制成,热处理后硬度为35HRC。刀头设置于内刀杆的前端,所述的刀头外径φ85mm,长50mm,内刀杆外径φ60mm,长5000mm。由于深孔加工的工作空间狭小,切屑不易排出,所以将刀头前端切开,形成一个长34mm的半圆柱,留有的空间主要用于储存切屑;半圆柱上设置有水平通槽(槽宽12mm),一侧与轴线重合,最深处约17mm,主要用于外刀杆上的推杆纵向进给运动。在距离刀头前端面10mm处的水平通槽位置设有垂直通槽,形成一个十字槽,垂直通槽内安装切断刀片,且其两侧有深度不一致的圆形槽,深度与刀片两侧弹簧的长度相配合制作,刀头和内刀杆的中心设置有φ30mm的通孔,芯棒放置在通孔内。

图4 内刀杆结构

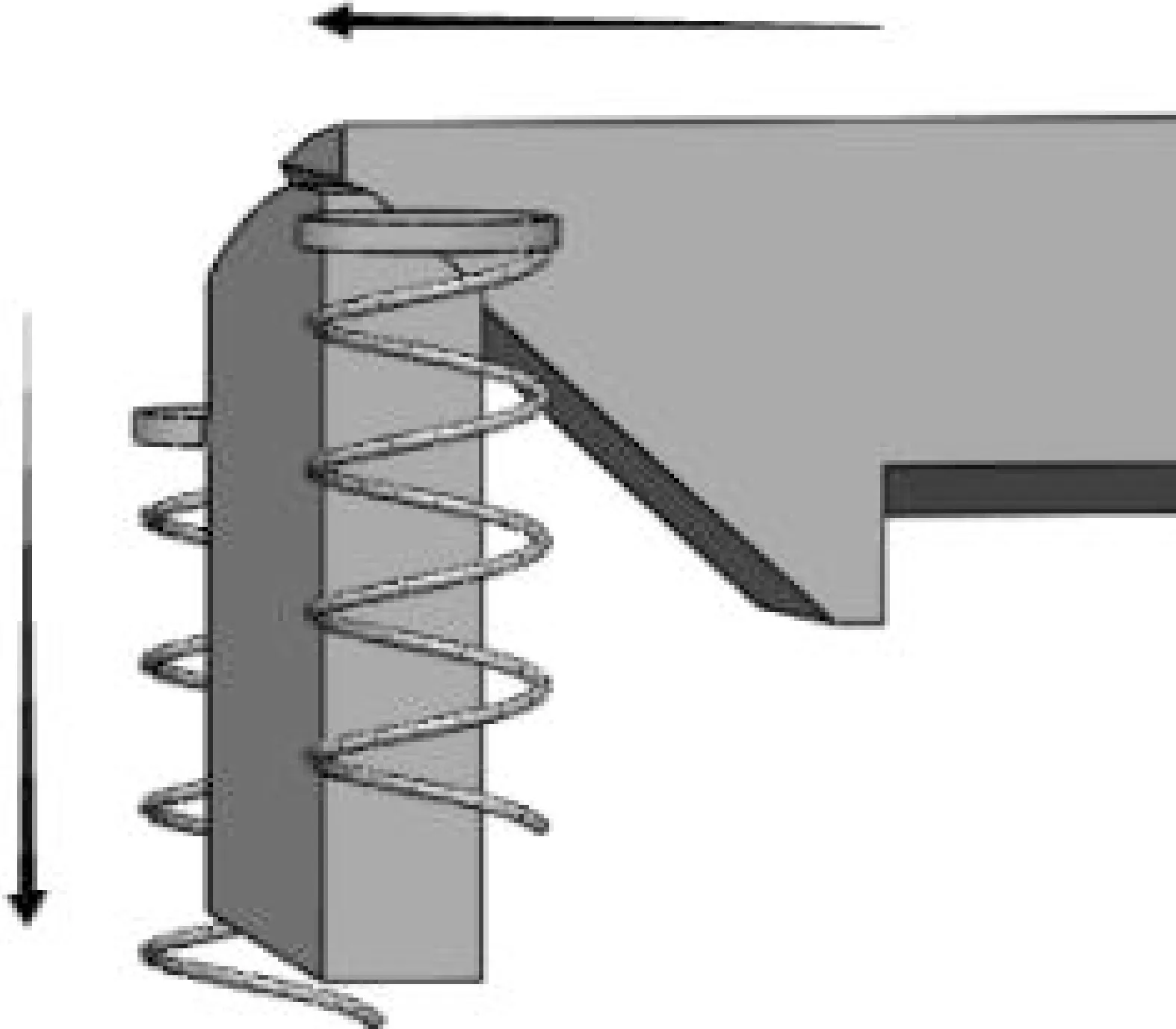

(3)外刀杆设计

如图5所示,外刀杆采用45钢制成,热处理后硬度为35HRC。外刀杆的外径为φ85mm,内径为φ61mm,长为4500mm。推杆长为55mm,形状为前端底部设有45°斜面的长方体,上表面是φ85mm的圆弧,斜面的斜度与刀片顶部的斜面相配合(见图6)。推杆设置于刀杆的前端,与内刀杆刀头上的水平通槽位置一致。

图5 外刀杆结构

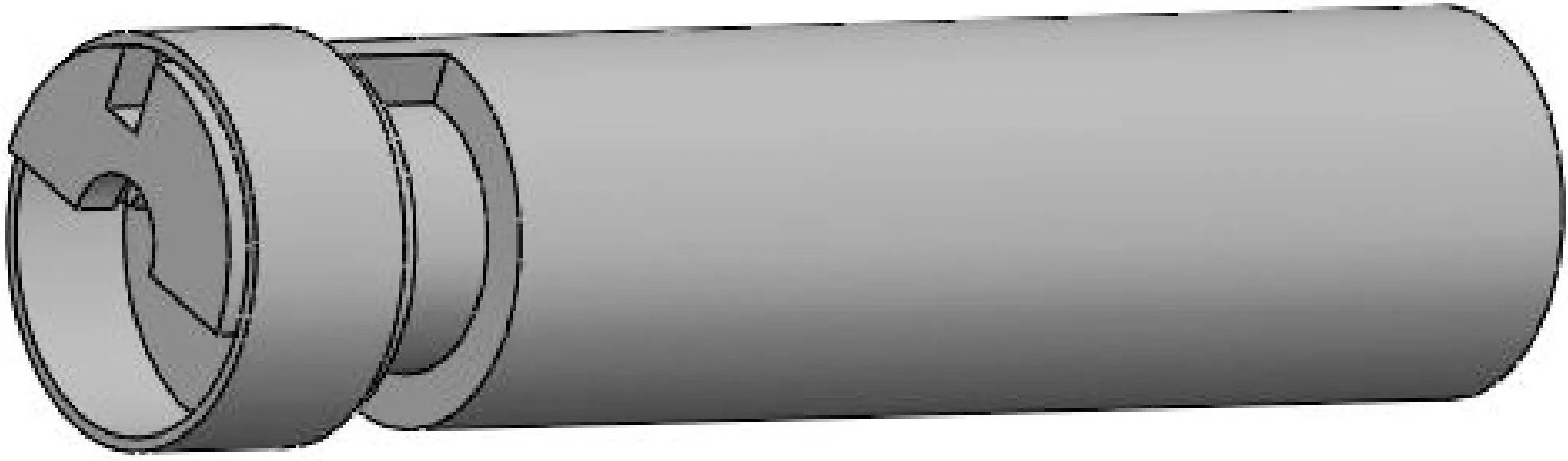

(4)导向套设计

导向套由尼龙材料制成,外径φ91mm,内径φ85mm,安装在切断刀片的工作位置。导向套在深孔加工中可以起到稳定和扶持的作用,避免刀杆在切削时发生震动。

图6 刀片斜面与推杆斜面配合

(5)装配

内刀杆的内孔中放置芯棒,刀头上的垂直通槽内安装切断刀片,将外刀杆的推杆放入刀头上的水平通槽内,外刀杆将涵盖内刀杆,在刀头安装导向套,切断刀具整体装配完成(见图7)。

图7 切断刀具装配

4 切断刀具的应用方案及使用要点

4.1 切断刀具的应用方案

在套料加工完成后使用设计的切断刀具进行切断加工,刀具仅需要30mm的工作空间,即60mm的间隙孔,切断加工完成后,工件内孔的底部为平面。

切断刀具使用的具体步骤为:①装配完成切断刀具并进入已经套料加工完成的内孔;②在机床尾部固定内刀杆,工件旋转,外刀杆进给;③加工参数为转速30r/min,进给量0.1mm/r;④外刀杆上的推杆与刀片上斜面接触,迫使刀片向下进给开始切断加工;⑤切断完成后停止旋转,将外刀杆退回到原始位置。此时刀片通过弹簧的压力自动弹回原始位置,将切断刀具退出内孔,完成切断,取出切断的芯棒完成加工。

4.2 切断刀具的使用要点

在实施切断加工时,需注意以下几种情况:①根据具体的材料和加工情况,选择是否使用冷却液,由于空间狭小,切削量小,一般不采用冷却液,可提前将刀片浸湿后加工;②切断加工完成后,退刀时需注意刀片是否顺利弹回刀头内部,如蛮力拉出,可能导致切断刀片损坏。③如果振动较大,可以增加导向套的长度,调整加工参数,改变刀片结构参数,以减少振动。

5 结语

针对测试工件材料所出现的切断操作困难、测试结果与本体材料性能有出入的问题,设计了深孔盲孔套料切断刀具,很好地解决了小直径盲孔切断的加工难题,降低了检测样本时取件操作难度,同时提高了加工效率和检测准确性。

与现有的切断刀具相比,设计的切断刀具有以下优势:①切断刀在工作时所需要的工作空间小,可切除更大的棒芯,很好地解决了棒芯在根部难切断的问题;②切断刀片完成切断任务后能自动回到原始位置,防止刀具在退回过程中刀片受损;③切断刀可以适用于长径比达50倍的深孔切断加工;④刀具结构简单,便于操作,提高了盲孔套料的加工范围。