钛合金切削过程表层微观特性的试验研究

2022-11-15张浩李金泉

张浩,李金泉

沈阳理工大学机械工程学院

1 引言

钛合金具备密度小、比强度高、良好的耐热性以及物理化学性能等优良品质,被广泛应用在航空航天、发动机及汽车及医疗等工业领域[1]。钛合金表层微观组织结构是影响工件性能的关键因素,由于其导热性差及弹性模量小,切削加工时钛合金表层受刀具和工件的剧烈摩擦、切削振动和高温高应变率影响,已加工表面微观组织结构发生变化,从而影响表面质量,进而影响工件的可靠性和耐用性等性能。

近年来,国内外学者对已加工表面微观结构进行了大量研究,谭靓等[2]通过铣削TC17钛合金发现,表面显微硬度随铣削参数增大发生变化,表层晶粒出现变形。杨振朝等[3]研究发现,切向深度对表面粗糙度影响显著,对微观组织影响不明显。谢峰等[4]通过研究Ti-6Al-4V组织形态,提出了一种定量表征方法,并发现切削速度会影响α相和β相的占比。张为等[5]研究发现,车削后的Ti-6Al-4V表层微观组织发生显著变化,表层硬化和变形主要受切削热和切削温度的影响。蒋宏婉等[6]研究发现,切削速度对合金钢表层微观结构有显著影响,塑性变形程度沿径向由外向内逐渐减弱。薛超义等[7]通过高速铣削钛合金发现,已加工表面出现热软化现象,晶粒扭转细化,塑性变形层随切削速度增大而逐渐增大。徐江毅等[8]通过建立JMAK模型和有限元仿真发现,塑性变形随切削速度增加而降低,随进给量增大而增强。Velásquez J.D.等[9]通过显微观察不同切削速度下车削钛合金已加工表面的微观组织发现,表层随切削速度增大不会产生相变,塑性变形区域会增加。Su Honghua等[10]通过采用不同材料刀具铣削TA15钛合金来研究刀具寿命和表面完整性,发现随着刀具磨损,表层轻微硬化,且随刀具磨损加剧而增大。Liang Xiaoliang等[11]研究得出,表层晶粒在刀具磨损和热机载荷作用下经历了破碎、伸长、细化及相变等变化过程。

综上所述,目前在高速切削方面,切削用量对钛合金工件表层微观特性影响的研究还存在不足。本文通过切削TC4钛合金制备表层金相试样,研究TC4钛合金已加工表面表层微观组织变化,对表层晶粒和变质层进行理论分析,并揭示了表层微观结构与表面质量的关系。

2 试验方案

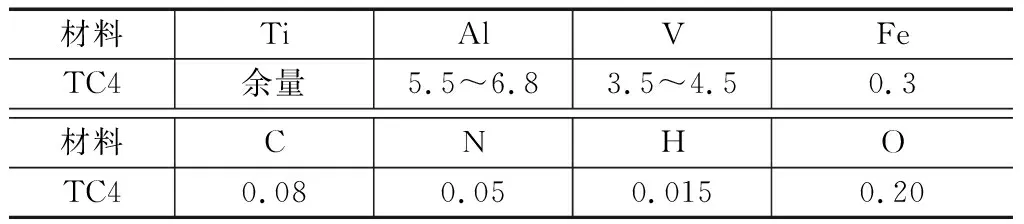

试验试样为TC4钛合金棒材(退火态),直径为90mm,长度为300mm,其化学成分如表1所示,使用CA6140A车床进行车削试验。采用单因素试验法去除相同的参数项,沿轴向共分成14段,每段对应不同的切削用量,进行干式切削,试验方案如表2所示。车削加工采用SANDVIK涂层硬质合金刀具,主偏角为95°,刃倾角和前角为0°,后角为7°,刀尖圆弧半径为0.8mm。

表1 TC4材料化学成分 (wt.%)

表2 TC4钛合金单因素试验方案及粗糙度值

车削工件完毕后,用120mm位相光栅干涉粗糙度轮廓仪测量粗糙度,每段测三个部位,取平均粗糙度值(见表2)。之后进行线切割加工,将每段不同参数的加工表面切成小块试样。以切削速度方向为观察面,将试样进行镶嵌、打磨、抛光和腐蚀处理后制成金相试样,采用金相显微镜观察表层金相结构及表面形貌。

3 试验结果与分析

3.1 切削用量对表层微观组织的影响

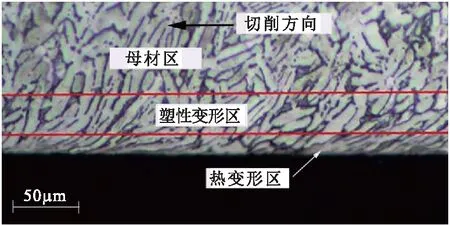

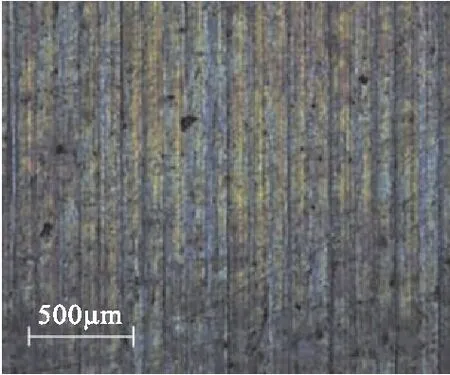

图1为显微镜下放大500倍的金相图,将已加工表层划分为母材区、塑性变形区和热变形区。TC4钛合金为α相和β相合金,内部晶粒成长白条状纵横交错编织在一起,晶粒间的黑色区域为晶界。可以看出,越靠近已加工表面晶粒越密集,热变形区的变形程度比塑性变形区大,而塑性变形影响区域更大;塑性变形区域过度到热变形区的晶粒有细化现象,部分区域内晶粒发生扭转。

图1 TC4钛合金表层微观组织

3.1.1 切削速度对表层微观组织的影响

图2为TC4钛合金的表层微观组织随切削速度(30m/min,98m/min,138m/min)变化的金相形貌。可知,只改变单一因素切削速度而其他因素不变时,表层热变形区内晶粒破碎程度和扭曲程度变化不大,表面变质层晶粒变形程度接近。高速车削TC4钛合金时,表层微观组织结构对切削速度变化不敏感。

3.1.2 进给量对表层微观组织的影响

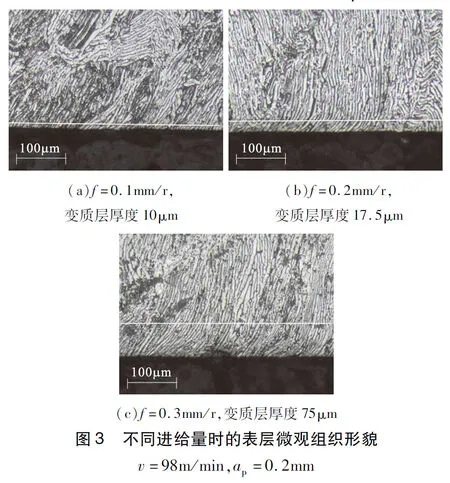

当切削速度为98m/min,背吃刀量为0.2mm时,观察TC4钛合金的表层微观组织随进给量变化的金相形貌(见图3)发现,切削后的表层出现塑性变形,进给量越大,变形越明显。表层晶粒被细化拉长,甚至发生扭转,越接近表层,晶粒扭转和细化现象越明显。当进给量f=0.3mm/r时,表层晶粒扭转最严重,影响区域最大,变质层约为75μm。

金属切削实际是刀具和工件摩擦挤压过程,表层材料在刀具作用下产生挤压、滑移及剪切现象,并出现塑性变形。刀具刀尖圆弧半径越小,切削时接触面积越小,切屑与前刀面产生的挤压力越大,塑性变形区内材料受挤压作用产生的变形越严重;在切削过程中,刀具必然会产生磨损,甚至会崩刀,增大摩擦阻力,加剧了表层晶粒变形。

钛合金弹性模量小,轴类工件在切削加工时易产生弯曲,引起切削振动,会加剧刀具的磨损,导致摩擦挤压更严重,对表层材料的影响程度进一步加大。另外,切削过程会产生较大切削力,表层材料内部晶粒被拉伸扭转。由切削力计算公式F=kcA=kcapf(kc为单位面积切削力,A为切削面积)可知,进给量增大,切削面积增大,切削力随之增大。在较大切削力作用下,晶粒朝同一方向扭转,产生位错和滑移,并且刀尖与工件挤压,造成表层晶粒发生细化、破碎。同时,切削过程产生大量的切削热,尤其是切屑与刀尖接触的剪切区温度较高,而钛合金的导热性差,不能及时传导热量,导致表层温度升高,热变形区内晶粒更容易被软化,挤压扭曲更明显;从微观角度看,晶界间原子动能受温度影响逐渐增大,长白条状晶粒间晶界变小,晶粒细化,容易出现孪晶变形和成长新的晶粒,微观晶粒结构发生改变。部分学者研究发现,钛合金在高速切削加工中,表面材料会发生相变[12]。

3.1.3 背吃刀量对表层微观组织的影响

在切削速度98m/min和进给量0.2mm/r条件下,取背吃刀量ap为0.15mm,0.2mm,0.4mm,观察TC4钛合金的表层微观组织随背吃刀量变化的金相形貌(见图4)。可知,表层金相组织无显著变化,热变形区内晶粒扭曲程度很小,晶粒破碎现象不明显。因此随着背吃刀量的增大,表层晶粒受影响较小。

3.2 进给量对变质层厚度影响规律

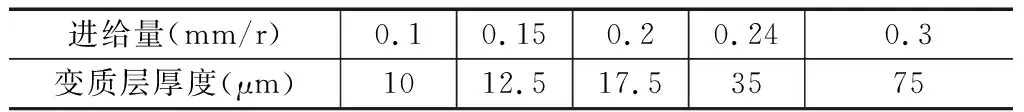

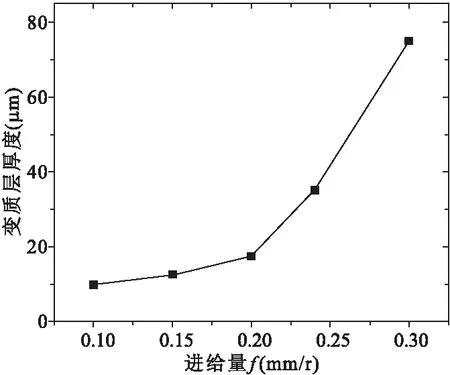

由切削用量对表层微观组织影响规律可以看出,进给量增大,表层晶粒变形程度增大,变质层厚度变化也很明显。表3和图5分别为切削速度v=98m/min、背吃刀量ap=0.2mm时变质层厚度随进给量变化的具体数值和折线变化。

表3 变质层厚度随进给量的变化

由图5可以看出,随进给量增大,表面变质层厚度增加。当f=0.2~0.3mm/r时,增大程度加剧,这是由切削过程中材料挤压变形,内部位错密度增加,材料不断累积造成的。工件表面在切削过程中受摩擦和挤压作用,刀—屑摩擦产生大量切削热,表层材料受高温被软化,随着温度升高,原子能量增加,活动剧烈,热影响区深度增加。同时受大剪切力的影响,材料表层晶粒剪切滑移,变形区内晶粒在车刀的不断挤压撞击下,晶粒排列紧密不断堆积。由于切削主运动方向是速度方向,表层晶粒受拉应力,晶粒细化扭转且向切削速度方向拉长。在深层塑性变形区内,晶粒受压应力作用,晶粒组织更加紧密,出现晶粒变形不断加深、塑性变形区越来越厚的现象。

图5 不同进给量时的变质层厚度

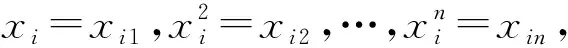

变质层是在多重因素共同作用下产生的,为获得理想模型曲线,根据非线性回归原理,用多项式对散点进行贴近[13],假设变量x和y的关系为n次多项式,有

(1)

y=β0+β1xi1+β2xi2+…+βnxin+εi(i=1,2,3,…,n)

(2)

将方程改写为矩阵形式

y=xβ+ε

(3)

解得系数矩阵

(4)

回归方程显著性检验方式有负相关系数R值检验和F值检验。负相关系数R检验计算公式为

(5)

假设变质层厚度为D,自变量为进给量f,即式(1)中y=D,x=f,为了保证贴近的精度,取二次、三次多项式分别逼近取最优解。根据表3推算得到切削TC4钛合金变质层厚度随进给量变化规律经验公式为

D=50.36-626.63f+2356.2f2

D=8.05+121.3f-1658.41f2+6667.56f3

(6)

由式(6)生成如图6所示曲线,经比较可以看出三次多项式曲线更贴近原有数据散点。

采用回归方程复相关系数检验式(5),计算得出二次多项式R2=0.995,R=0.997,三次多项式R2=0.997,R=0.9985,说明三次多项式能更好地反映进给量与变质层厚度之间的关系,准确性较高,具有参考意义。

图6 多项式逼近曲线

3.3 表层微观组织结构对表面粗糙度的影响

表面质量严重影响工件性能,表面粗糙度是衡量表面质量的重要指标。已加工金属表面存在以热变形和塑性变形为内因的金相组织变化,这些微小变化宏观表现为表面形貌和粗糙度的变化,会影响工件的加工精度[14]。

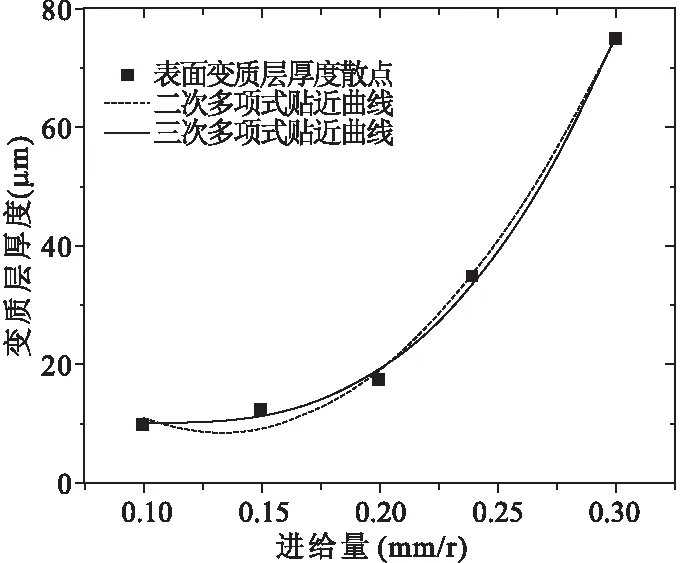

图7为根据表2中粗糙度值制作的粗糙度折线图。可知,切削速度变化时,粗糙度整体升降趋势不明显,变化不大;粗糙度随进给量变化显著,进给量为0.1mm/r时,粗糙度很小,随着进给量增大,粗糙度呈增大趋势且近似线性增长;随着背吃刀量增加,粗糙度呈减小趋势。

(a)切削速度

表面粗糙度的变化规律与表层微观组织相似,由此推断两者之间存在一定的关系。当单一切削速度和背吃刀量变化时,表层微观结构变化小,进而粗糙度受影响较小;随着进给量增大,表层内部晶粒发生扭曲拉长变形,遭到破坏,且越接近表面扭曲和破坏程度越大,并在被摩擦和挤压过的表面留下切痕。

图8为金相显微镜测得表面形貌。条状痕迹是凹凸不平的沟纹,宽度随进给量的增大而增大。由于表面形貌是表层微观组织结构上的外在表现,进给量增大导致微观组织结构破坏加剧,进而使表面质量不高。因此在切削过程中,控制好进给量是保证表面粗糙度的关键,从控制表面微观组织变化入手,减小实际加工中的表面粗糙度,从而提高表面质量。

(a)f=0.1mm/r

4 结语

(1)切削用量三要素中,随着进给量增大,晶粒变形不断加深,塑性变形区越厚。在切削热和切削力的作用下,表层晶粒发生扭转细化,且伴随不同程度的晶粒破碎,变形程度由表面向内部逐渐减弱。

(2)变质层厚度受进给量变化的影响显著,进给量越大其变化越大。通过运用多项式逼近得到变质层厚度随进给量变化经验公式,在一定范围内具有参考意义。

(3)随着进给量增大,表面粗糙度增大,这与进给量对表层微观组织特性影响规律一致,表层塑性变形增大导致粗糙度也随之变大,微观组织结构直接影响表面质量。因此,可以在加工中采取降低表层微观组织结构变化的措施来提高表面质量。