液相剪切原位剥离蒙脱土纳米片增强高阻氧聚乳酸

2022-11-15徐欢柯律唐梦珂尚涵徐文轩张子林付亚男韩广东崔金声杨皓然高杰峰张生辉何新建

徐欢,柯律,唐梦珂,尚涵,徐文轩,张子林,付亚男,韩广东,崔金声,杨皓然,高杰峰,张生辉,何新建

(1.中国矿业大学材料与物理学院,徐州 221116;2.济宁浩珂科技有限公司,济宁 272100;3.郑州轻工业大学材料与化学工程学院,河南省表界面科学重点实验室,郑州 450002;4.扬州大学化学化工学院,扬州 225200;5.中国矿业大学安全学院,徐州 221116)

由于良好的力学强度和优异的生物相容性等显著特点,聚乳酸(PLA)被学术界和产业界认为是最具应用前景的可降解包装材料,尤其是在直接接触食品和药品的包装领域[1].然而,PLA力学延展性较差、抗冲强度较低、气体阻隔性较差(尤其是在高湿高热使用环境下),这些不足在很大程度上成为其无法充分满足应用需求的性能瓶颈[2,3].引入纳米粒子(如常用的碳纳米管或石墨烯)是提高PLA综合性能的有效方式[4],但有可能会损害PLA的可降解性或生物相容性,导致复合材料的应用领域受限[5].

作为一种天然的片层状硅酸盐,蒙脱土(MMT)具有突出的表面活性(比表面积约为800 m2/g)、较大的片层径向尺寸(100~1000 nm)[6]及优异的生物相容性[7],已被广泛用于增强高分子复合材料[8,9].在通过超临界流体发泡成型聚丙烯时,Okamoto等[10]发现,均匀引入的MMT在泡孔薄壁内进行取向排列,并可显著提高聚丙烯泡沫制品的压缩模量.类似地,Park等[11]也证实,超临界流体发泡成型方法提供的剪切作用可以促进MMT剥离和取向,提高泡孔密度和发泡倍率,进而显著提升PLA基体的结晶速率.Ren等[12]发现,在吹塑成型的聚丙烯薄膜制品中添加5%~8%(质量分数)的MMT能够大幅提高薄膜的综合力学性能,特别是垂直方向的断裂伸长率(可由初始的170%提高至539%).

鉴于MMT的特殊片层状结构,将其应用于PLA复合材料并实现高性能化的关键是,如何有效调控MMT的分散形态(包括剥离程度和有排列等)及其与基体界面相互作用.为此,众多学者通常从两方面进行考虑:(1)对MMT进行表面改性以提高其与基体的亲和性,并削弱片层间作用力;(2)控制复合材料的加工成型条件,强化拉伸/剪切流场以促进MMT剥离和分散.为增强MMT与PLA基体的界面结合力,Alves等[13]对MMT进行了不同的官能化改性和复配添加,以改善MMT分散程度和致密排列,发现其对复合材料的热稳定性和阻燃性能贡献显著.另外,Beckham等[14]采用双轴取向拉伸成型MMT填充聚丙烯薄膜发现,获得剥离分散MMT的条件较苛刻:恒定填充量(质量分数)为5%和应变速率为16 s-1时,仅在拉伸应变达到3.5以上(λ>3.5)才能形成良好取向且充分剥离的MMT.

针对常规加工方法,尤其是可规模化制备方法,难以在高分子基体中有效剥离MMT并控制其分散形态的共性难题,本文提出利用液相剪切法将MMT高效剥离为纳米片结构(MMT nanosheets,MNSs),这也提供了直接在PLA溶液中原位引入MNSs的有效途径,随后通过简单的刮刀涂覆法(Blade coating)制备一系列添加量(2%,5%和10%,质量分数)的MNS改性PLA全降解型纳米复合薄膜.研究了MMT在液相剪切剥离过程中的结构演变、MNSs在纳米复合薄膜中分散相形态以及纳米复合薄膜的力学性能和气体阻隔性,探讨了MNS对PLA结晶形态和制品性能的调控机制.

1 实验部分

1.1 试剂与仪器

聚乳酸(PLA),乳白色颗粒状,工业级,牌号LX175,光学纯度96%,道达尔-柯碧恩聚乳酸(泰国)有限公司;高纯度蒙脱土(MMT),牌号DK1,浙江丰虹新材料股份有限公司;二氯甲烷,分析纯,上海麦克林试剂有限公司;去离子水,南京维奥化工有限公司.

GXR型循环剪切均质机(Cyclic shear homogenizer,CSH),无锡智彤缘丰科技有限公司;HT7700型透射电子显微镜(TEM),日本Hitachi公司;D8-ADVANCE型X射线衍射分析仪(XRD),德国Bruker公司,CuKα射线,λ=0.154 nm,扫描速率8°/min;S4800型扫描电子显微镜(SEM),日本Hitachi公司,加速电压20 kV;同步辐射二维X射线衍射仪(2D WAXD),上海同步辐射光源实验室BL15U1线站,配备SX165型微焦距CCD探测器,射线波长0.124 nm,样品距探测器164.5 mm;Model5944型静态拉伸试验机,美国Instron公司,搭配500 N的载荷传感器,与Bluehill软件配套使用;Oxtran 2/21 ML型氧气透过率测试仪,美国Mocon公司,测试时采用圆片形样品,面积为50 cm2,厚度为80 μm.

1.2 实验过程

1.2.1 液相剪切法制备蒙脱土纳米片将蒙脱土和二氯甲烷搅拌均匀后加入循环剪切均质机中,流量设置为5 L/min,转速为10000 r/min,进行循环剪切20 min,使蒙脱土充分剥离为少层/寡层纳米片(MMT nanosheets,MNSs).图1(A)和(B)分别展示了CSH的剖面图和结构示意图,其工作原理是通过高速旋转的转子迫使液流和定子之间形成强剪切流场[图1(C)].通过有限元模拟分析表明,在本文设置的实验条件下,流体可以在腔内形成超高压(50 kPa)和接近10000 s-1的超高剪切速率[图1(D)~(F)],因而有利于将MMT充分剥离为MNSs结构.

Fig.1 Schematic diagrams of the CSH apparatus(A,B),digital photos of the rotator and stator(C),schematic images describing the distribution of pressure field(D,in kPa),flow rate field(E,in m/s)and shear rate field(F,in s-1)in the CSH operating at a rotation speed of 10000 r/min and a flux of 5 L/min and schematic illustration for preparation of MNS-modified PLA composites by using the blade coating technique(G)The inset diagram of(G)shows the MNSs with good exfoliation and alignment potentially induced the ordering and crystallization of PLA.

1.2.2 液相剪切法制备MNS改性PLA混合液在保持循环剪切模式下,向CSH中加入溶解PLA的二氯甲烷溶液(PLA浓度为100 g/L),然后加入1.2.1节中制备的MNSs溶液,调节两者质量比,使MNSs质量分数控制在2%,5%和10%,再进行循环剪切30 min后,制得原位剥离MNS改性PLA混合溶液.

1.2.3 原位剥离MNS改性PLA复合薄膜的制备如图1(G)所示,采用刮刀涂覆法,用钢制刮刀将上述混合溶液均匀涂覆在表面光洁的玻璃模具表面,在60℃处理5 min烘干大部分溶剂,然后再用刮刀涂覆混合溶液,如此反复20次,最后在80℃干燥6 h制得厚度约为80 μm的复合薄膜.依据MNSs的质量分数,将复合薄膜依次命名为PLA/MNS2,PLA/MNS5和PLA/MNS10.同时,将纯PLA进行相同步骤处理获得对比薄膜样品(Pure PLA);为了明确液相剪切剥离作用的机理,在常规的机械搅拌状态下,向PLA的二氯甲烷溶液中加入经过30 min超声分散的MMT至10%填充含量,再采用相同的刮刀涂覆方法成型复合薄膜样品,命名为PLA/MMT10.

2 结果与讨论

2.1 液相剪切法制备MNSs的结构与形态

作为一种典型的层状结构硅酸盐,MMT片层径向尺寸较大(100~1000 nm),比表面积较高(约800 m2/g),层间存在较强的相互作用[6].由图2(A)可见,未经处理的MMT片层较厚,紧密聚集成微米级团聚体,径向尺寸为2~5 μm.在循环剪切均质机提供的强剪切流场作用下,MMT片层边缘会被扭曲翻转,强流动溶剂分子逐步进入后,片层间距不断增大,撑开整个片层,为更多溶剂分子进入片层提供空间,从而逐渐提高剥离程度,直至形成纳米片结构.利用TEM直接观察发现[图2(B)和(C)],与初始MMT相比,液相剪切制备的MNSs呈现更低的径向尺寸(1~2 μm),而纳米片边缘存在典型的卷曲结构,这也进一步证实了剪切流场作用机理.

Fig.2 TEM micrographs of MMT(A)and MNSs(B,C)

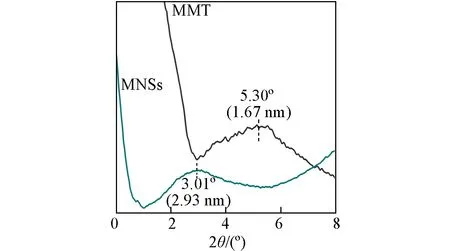

根据MMT的(001)晶面衍射峰位置(图3,2θ=5.30°),推算其片层间距为1.67 nm[15].而MNSs的衍射峰位置明显向左偏移至2θ=3.01°,与之对应的片层间距为2.93 nm.可见,本文采用的液相剪切法能够显著增大MMT片层间距,从而制得充分剥离的纳米片结构.

稳定控制MMT的片层间距和片层排列方式是充分利用其优异性能的前提,也一直是众多学者的关注重点和研究对象.Sun等[16]采用旋转涂覆法将MMT剪切剥离后均匀涂覆在聚酯薄膜表面,但存在制备效率低和样品面积小等不足.近期,为提高样品制备效率,该研究小组将涂覆方法改进为更快速的刮刀涂覆,但结果表明其对MMT片层间距的控制效率较低,且难以通过改变刮涂速度来调节片层间距[17].与已有研究报道不同,本文采用的技术路线不仅能有效控制纳米片结构,且更易于实现规模化制备.

Fig.3 XRD patterns of MMT and MNSs manifesting the interlayer distance

2.2 复合材料中MNSs的分散与界面形态

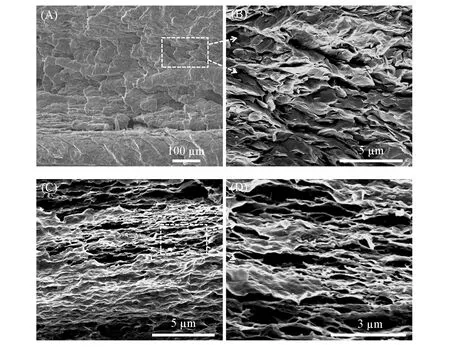

在证实通过液相剪切法可以将MMT高效剥离为MNSs后,能否在此过程中将剥离的MNSs可控引入PLA基体是实现复合材料高性能化的关键.作为对比研究,本文采用常规的超声分散-机械搅拌混合法将MMT与PLA混合,再通过刮刀涂覆方法制备了PLA/MMT10复合薄膜.由图4(A)和(B)可见,常规混合方法制备的PLA复合材料中MMT团聚严重,且团聚的MMT与基体之间亲和性较差,从而聚集成了较多的大尺寸团聚体.与此形成鲜明对比的是,原位剥离MNS改性PLA复合材料中仍能观察到纳米片在PLA基体中呈现良好的剥离状态,且纳米片之间没有发现明显的团聚体[图4(C)和(D)].

Fig.4 SEM observations of cross-section morphology for normal PLA/MMT10 composites loaded with 10%(mass fraction)MMT(A,B)and the as-prepared PLA/MNS10 film(C,D)The PLA matrix in the composite films was gently etched by alkaline solution to expose the MNSs adequately.

Fig.5 XRD patterns of PLA/MNS2,PLA/MNS5 and PLA/MNS10

XRD测试结果(图5)表明,随着MNSs质量分数由2%逐步增加至5%和10%,复合材料中纳米片的层间距也从3.11 nm减小为2.49和2.45 nm.这一规律与Ren等[18]在熔体加工成型MMT增强聚丙烯复合材料中观察到的结果类似,主要是由于纳米片含量增加造成了一定程度的片层堆积.尽管如此,在填料含量最高的PLA/MNS10复合薄膜中,其层间距(2.45 nm)也远高于初始的MMT粉体(1.67 nm),体现了本文所采用技术路线对复合材料中纳米片层结构的良好控制.

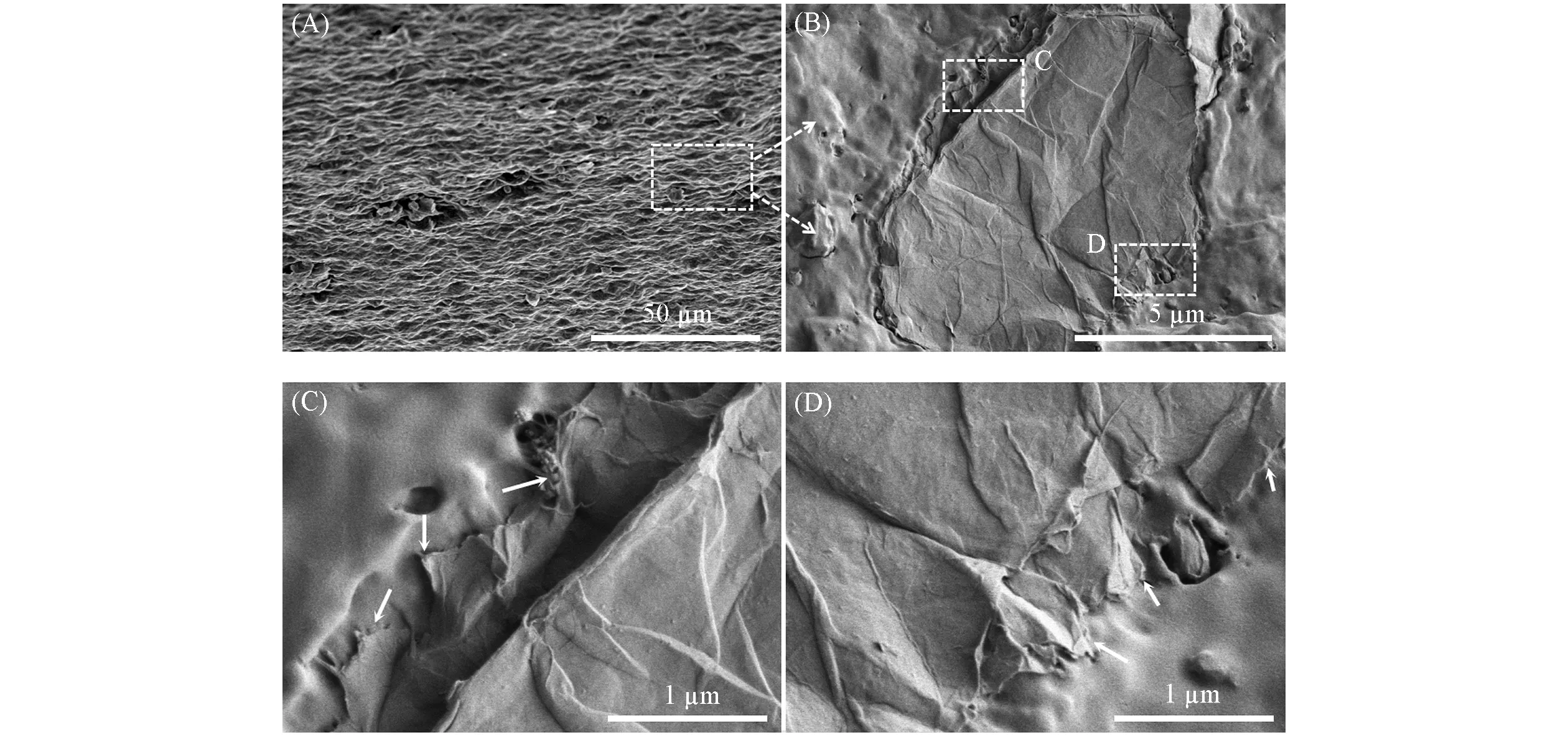

为充分展现MNSs纳米片在PLA基体中的分散形态,揭示MNSs与PLA基体间相互作用,对PLA/MNS10复合薄膜表面的纳米片形态进行了SEM观察(图6).由图6(A)和(B)可见,MNSs纳米片在PLA基体中得到了充分伸展,且表面存在丰富的褶皱结构,证实其为充分剥离的结构.这些丰富的褶皱结构有利于增强MNSs对PLA分子链的锚定作用,提高复合材料的界面相互作用[12].而在MNSs纳米片边缘的大量的锯齿状结构[图6(C)和(D)]进一步增强了其对PLA分子链的锚定机制,也有助提升界面相互作用(主要是以物理键合形式存在的范德华力和氢键结合)[18].在前期对氧化石墨烯纳米片诱导聚乳酸立构复合晶形成机理的研究中[19,20]发现,氧化石墨烯纳米片边缘存在大量锯齿和卷曲.这些结构特征使得氧化石墨烯纳米片更易于锚定立构复合的聚乳酸分子链,并优先诱导立构复合晶的形成,这体现了其它纳米填料(零维富勒烯或一维碳纳米管)所不具备的独特优势[21].从本文结果可知,采用液相剪切剥离并原位引入MNSs纳米片的方法可以在较高填料含量下(如10%)仍有效控制复合材料的分散形态和界面形态.

Fig.6 SEM observations of surface morphology for the as-prepared PLA/MNS10 film with low(A,B)and high(C,D)magnificationsThe composite film was gently etched by alkaline solution to observe the MNSs clearly.The images(C,D)present the local observation in(B).

2.3 MNS对PLA结晶形态的影响

Fig.7 2D-WAXD patterns(A—D)and diffraction intensity profiles(E)of pure PLA(A,a),PLA/MNS2(B,b),PLA/MNS5(C,c)and PLA/MNS10(D,d)and the plots of crystallinity as a function of MNS content(F)The arrows in(B)point to the diffraction arcs indicating the formation of oriented PLA crystals induced by the wellexfoliated MNSs.

由于MNSs在复合薄膜中获得了充分剥离的纳米片结构,且与基体存在较强相互作用,因而预期对PLA结晶形态会有显著调控作用.通过同步辐射2D-WAXD测试[图7(A)~(D)],研究了复合薄膜中PLA结晶形态随MNS含量的演变关系.在未引入MNSs的Pure PLA薄膜样品中,只能观察到弥散衍射环图样[图7(A)],证实其基本为非晶态,这主要是由于聚乳酸材料的自身结晶能力较差[22].在含有MNSs的复合薄膜样品中,能明显观察到由大量PLA晶体结构引起的衍射弧/环图样[图7(B)~(D)],表明充分剥离的MNSs具有极高的表面活性与异相成核能力,在非适宜结晶温度区间(60~80℃)仍能明显促进PLA成核与结晶.由于MNSs在复合材料中规整地取向排列[图4(D)],甚至在PLA/MNS2中诱导形成的PLA晶体也具有较高的取向度[图7(B)].一般地,通过熔体加工成型含MMT的复合材料时,只有在超过临界应变速率的拉伸/剪切流场下才能观察到明显取向的晶体结构[23].随着MNSs含量增加,纳米片自身逐渐产生层间堆积,进而在一定程度上削弱了MNSs诱导PLA晶体的取向度[图7(C)和(D)].由2D-WAXD衍射图样提取的衍射强度曲线[图7(E)]表明,MNS改性PLA复合材料在2θ=15.9°,16.7°和19.0°处均能观察到明显的特征衍射峰,依次归属于PLA的(010),(200)/(110)和(203)晶面[24].由此可见,MNS诱导的PLA晶体结构较完善,引发较完整的特征衍射峰[25,26].对衍射强度曲线进行拟合,计算得到相对结晶度,结果如图7(F)所示.Pure PLA样品结晶度极低(1.6%),加入MNSs可以显著提高PLA结晶度,且与填料含量呈较大相关性,最高升至PLA/MNS10的25.1%,明显获得了优于常规纳米填料对PLA结晶形态的改善作用[27,28].

2.4 MNS改性PLA复合材料的力学性能

结合MNSs分散形态和PLA结晶形态,预期原位剥离的MNSs对复合材料的力学性能有明显改善.本文通过静态拉伸测试评价MNS改性PLA的力学性能(图8).从应力-应变曲线[图8(A)]可以直接看出,Pure PLA表现出典型的脆性断裂机制,在达到屈服点后(34.1 MPa),随即以6.7%的形变量发生断裂[图8(B)~(D)].在已有报道中,PLA材料也往往呈现脆性断裂行为,这主要是受其分子链刚性大、链段运动能力弱以及结晶形态难控制的影响[29,30].

Fig.8 Tensile behavior(A),tensile stress(B),elastic modulus(C)and elongation at break(D)of MNS-modified PLA composites

在引入MNSs后,PLA复合薄膜的拉伸行为发生了很大转变.PLA/MNS2和PLA/MNS5在拉伸过程中均产生了大量的塑性形变,在屈服点过后,引发了应变硬化机制,最终断裂强度(59.5和71.7 MPa)和断裂伸长率(84.4%和31.9%)较Pure PLA成倍增长[图8(A)和(B)].这表明充分剥离且良好取向的MNSs大幅强化了复合材料的形变抵抗能力,而纳米片与PLA分子链之间的强相互作用赋予了塑性形变所需的能量耗散机制[31].随着纳米片含量继续增至10%,复合薄膜的延展性明显降低(断裂伸长率27.6%),但是断裂强度和弹性模量急剧增加到了最高值(75.2和4598 MPa),与Pure PLA相比,增幅分别高达121%和130%[图8(B)和(C)].这主要是由于大量的纳米片提供了强化高弹形变机制,且很可能与锚定的PLA分子链产生显著的协同作用,沿拉伸方向共同伸直取向并最终贡献于弹性模量的大幅增长.

2.5 MNS改性PLA复合材料的阻氧性能

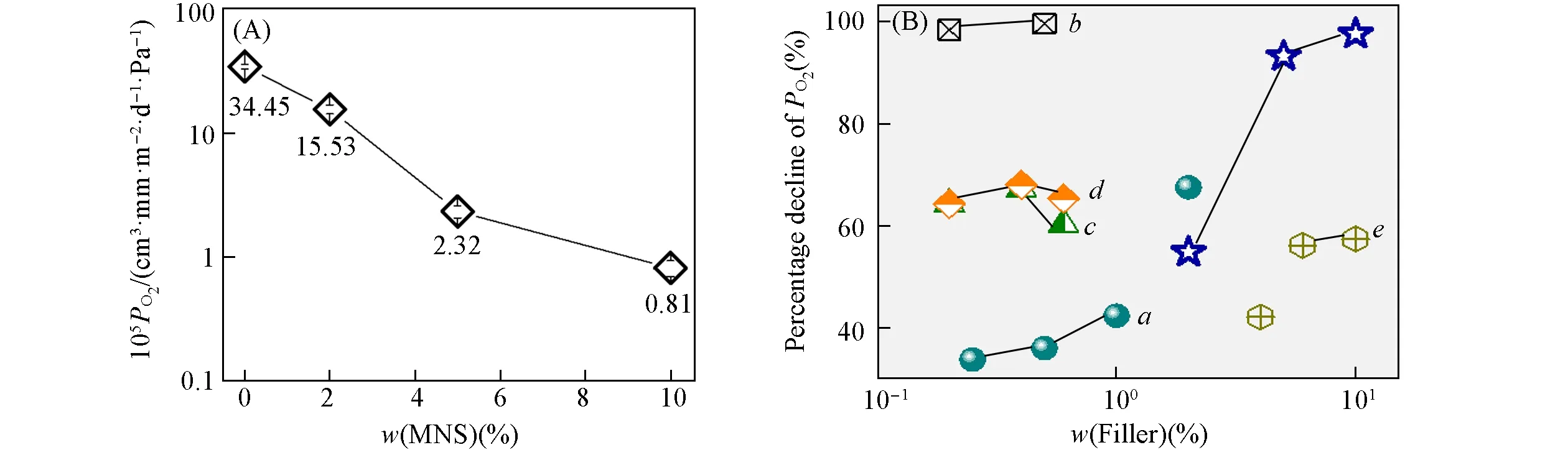

在复合材料中引入的二维纳米片可以被看作是具有低渗透率的“纳米组隔墙”,会极大增加气体分子的渗透路径,从而显著提高复合材料的气体阻隔性[32].这一经典阻隔机理在本文也得到验证.通过测试复合薄膜的氧气渗透率(PO2)发现,引入MNSs对PLA的氧气阻隔性有指数级提升[图9(A)].从具体数值来看,Pure PLA的PO2最高,为34.45×10-5cm3·mm·m-2·d-1·Pa-1,这也往往成为PLA应用于包装材料的主要缺陷之一[33,34].随着MNSs含量增加,复合薄膜的PO2值逐渐降低,并在PLA/MNS10取得最低值(0.81×10-5cm3·mm·m-2·d-1·Pa-1),较Pure PLA的降幅达97.7%.为突出这一性能与现有报道的优势,比较研究了PLA复合材料PO2降幅随填料含量的演变关系[图9(B)],包括较常用的氧化石墨烯(GO)[35,36]、成核剂(TMC-328)[37]、石墨烯(Graphene)[36]和蒙脱土(C16-MMT)[38].显然,原位引入MNSs对PLA复合材料氧气阻隔性的改善作用远高于常规添加MMT体系,且超过了石墨烯或氧化石墨烯填充PLA体系.

值得注意的是,MNSs具有良好的生物相容性,不损害PLA的可降解性[7],而这是石墨烯及其衍生物所不具备的.推测MNSs对提升PLA气体阻隔性能的潜在机制主要有:(1)充分剥离且伸展的MNSs充当密集的“纳米组隔墙”而延长气体分子渗透路径[39,40];(2)MNS诱导形成的大量PLA晶体能够降低气体分子渗透率[41];(3)纳米片与PLA分子链之间存在较强的锚定作用,有助于减少气体分子在非晶区的渗透[42].

Fig.9 Plots of PO2 demonstrating the declined oxygen permeation by the well-exfoliated MNSs(A)and comparison of percentage decline of PO2 between this work and other PLA composites(B)The percentage decline is defined as the decrease in PO2 to the initial value of pristine matrix.a.PLA/GO[35];b.PLA/TMC-328[37];c.PLA/GO[36];d.PLA/graphene[36];e.PLA/C16-MMT[38].

3 结论

通过CSH提供的超高压力(50 kPa)和超高剪切速率(接近10000 s-1),将MMT在PLA溶液中原位剥离为MNSs,结合刮刀涂覆法,制备了MNSs含量分别为2%,5%和10%的全降解纳米复合薄膜.在复合薄膜中,MNSs纳米片层间距为3.11~2.45 nm,并与PLA基体形成较强的界面相互作用,获得了较高的剥离程度和良好的取向排列.在此特殊结构诱导下,PLA成核与结晶能力大幅提升(结晶度由Pure PLA的1.6%升至18.6%~25.1%),在PLA/MNS2复合薄膜中甚至形成了较高取向度的晶体结构.更有意义的是,MNS改性PLA复合薄膜的力学性能和阻氧性能得到了全面提升.相比于Pure PLA薄膜较低的断裂强度和伸长率(34.1 MPa和6.7%),PLA/MNS2和PLA/MNS5的断裂强度和断裂伸长率均取得了成倍增长,分别达到了59.5 MPa和71.7 MPa,以及84.4%和31.9%;而断裂强度和弹性模量在PLA/MNS10中增加到了最高值(75.2 MPa和4598 MPa),较Pure PLA的增幅分别高达121%和130%.引入MNSs对复合薄膜的氧气阻隔性有指数级提升,最为突出的是,PLA/MNS10的PO2值仅为34.45×10-5cm3·mm·m-2·d-1·Pa-1,较Pure PLA的降幅达97.7%,远优于传统的MMT填充PLA复合材料.