伊利石与炭黑并用对天然橡胶性能的影响*

2022-11-15夏铭辰王栋栋王文俊张景阳薛美玲

夏铭辰,王栋栋,王文俊,李 娜,张景阳,孙 成,薛美玲

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

近三十年来,黏土在塑料、涂料、复合材料和橡胶材料等高分子材料领域获得了广泛的应用,有众多围绕其应用与开发的研究报道[1-3]。这不仅是因为黏土在降低高分子材料成本的同时可以明显提高其多项性能,譬如强度、模量、硬度和尺寸稳定性等[4-6],而且还有助于改善高分子材料的某些特殊性能,譬如气密性[7]和导电性的提高[8]、阻燃性能的改善等[9-10]。

伊利石(illite)是黏土的其中一种,是一种属于单斜晶系的硅酸盐矿物[11-14],其晶体结构与云母类似,由两个硅氧四面体夹一个铝氧八面体的三层TOT型结构[15]。伊利石的化学式为K1-1.5Al4[Si6.5-7Al1-1.5O20](OH)4,其中K2O的质量分数在9%左右,Al2O3的质量分数为30%左右[16]。与蒙脱土不同,伊利石层间的K+恰好嵌入在片层之间,层间距小,层间作用力较大,因而其离子交换能力弱于蒙脱土,高于高岭土[17]。

炭黑(CB)是橡胶材料的一种重要补强剂[18],其作用迄今无可替代,但在橡胶加工与使用过程中也存在缺点,譬如生产能耗大、焦烧时间短、粉尘污染严重且只能生产黑色制品等[19-22]。伊利石等黏土矿物填料来源于大地,绿色环保,价格低廉,多为白色或浅色。虽然其对橡胶的补强作用远不如炭黑,但加工能耗低,对焦烧时间影响小,且能生产浅色或彩色制品[23]因此,在浅色橡胶制品及对加工性能有某些特殊要求的制品领域,发挥着重要作用[24-25]。

考虑到伊利石等黏土材料和炭黑在橡胶补强方面的不同性能优势,本文将伊利石与炭黑采用不同的比例并用,将其添加到天然橡胶(NR)中,探讨了二者的并用比对NR的硫化特性、动/静态力学性能、抗臭氧老化性能和屈挠疲劳性能的影响,旨在从补强体系的角度探讨填料并用对橡胶加工和力学性能等材料综合性能调控。

1 实验部分

1.1 原料

NR:SCR-WF,海南天然橡胶公司;伊利石:3.3 μm,承德人和矿业有限责任公司;炭黑(CB):N330,美国卡博特公司。

1.2 仪器与设备

转矩流变仪:XSM-500,上海科创橡塑机械设备有限公司;双辊开炼机:XSK-160,上海双翼橡塑机械有限公司;无转子硫化仪:MDR2000,美国ALPHA公司;平板硫化机:XLB-0400×400×2H,浙江湖州东方机械有限公司;气压自动切片机:GT-7016-AR,台湾高铁股份有限公司;臭氧老化箱:3MR-3RVB-140,德国Argentox公司。

1.3 试样制备

采用两段混炼工艺。一段混炼:设定温度为100 ℃,转速为80 r/min。加入天然胶,待软化后加入防老剂 4010NA、氧化锌和硬脂酸,待吃料完全分2~3次加入CB或illite,转矩稳定后继续混炼5 min下片。注意一段混炼的物料温度不高于150 ℃。二段混炼:设定温度为80 ℃,转速为30~35 r/min。加入一段混炼加工的混炼胶,胶料软化后加入防焦剂 CTP、硫磺 S和促进剂 NS,转矩稳定后继续混炼5 min排胶。注意该段混炼的物料温度不能超过100 ℃。

1.4 测试及表征

1.4.1 硫化性能

采用无转子硫化仪MDR2000进行测试,记录焦烧时间(t10),工艺正硫化时间(t90)和t100,最低扭矩(ML),最高扭矩(MH)等硫化特性参数。

1.4.2 力学性能

按照GB/T 528—2009进行拉伸性能测试;按照GB/T 529—2008进行测试按照GB/T 531.1—2008进行邵尔A硬度测试;按照GB/T 1681—2009进行回弹性测试;按照GB 13934—2006进行抗屈挠疲劳测试;按照GB/T 7762—2014进行抗臭氧性能测试;将试样裁成标准哑铃型试样,对试样进行20%应变的拉伸置于臭氧老化箱中,臭氧质量分数为5×10-5,温度为40 ℃,老化24 h后用体式显微镜观察现象。

1.4.3 动态力学性能

采用橡胶加工分析仪RPA2000进行混炼胶应变扫描,测试温度为60 ℃,频率为1 Hz,应变扫描范围为0.28%~100%。

2 结果与讨论

2.1 Illite与CB并用对NR硫化特性的影响

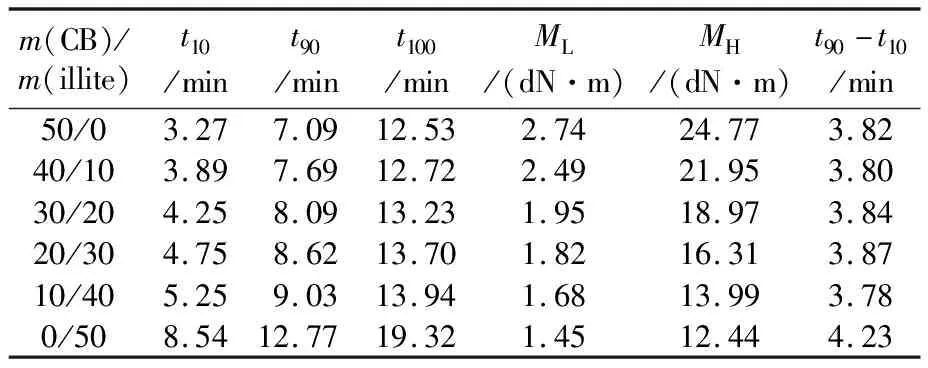

固定CB与伊利石总用量为50份,依次改变二者的比例,研究了其对NR硫化特性的影响,结果如表1所示。由表1可见,NR的ML和MH都随伊利石用量的增加而明显减少,表明随着伊利石比例的提高,胶料黏度和剪切模量逐渐降低,加工性能逐渐提高。t10以及相应的t90和t100均随着伊利石用量的增加而逐渐增加,表明加工安全性随着伊利石用量增加而逐渐提高,但硫化时间延长。原因是随着伊利石比例的增加,因CB活性物质而导致的硫化促进作用减弱,因而硫程延长。

表1 CB/illite用量比对NR硫化特性的影响

2.2 Illite与CB并用对NR力学性能的影响

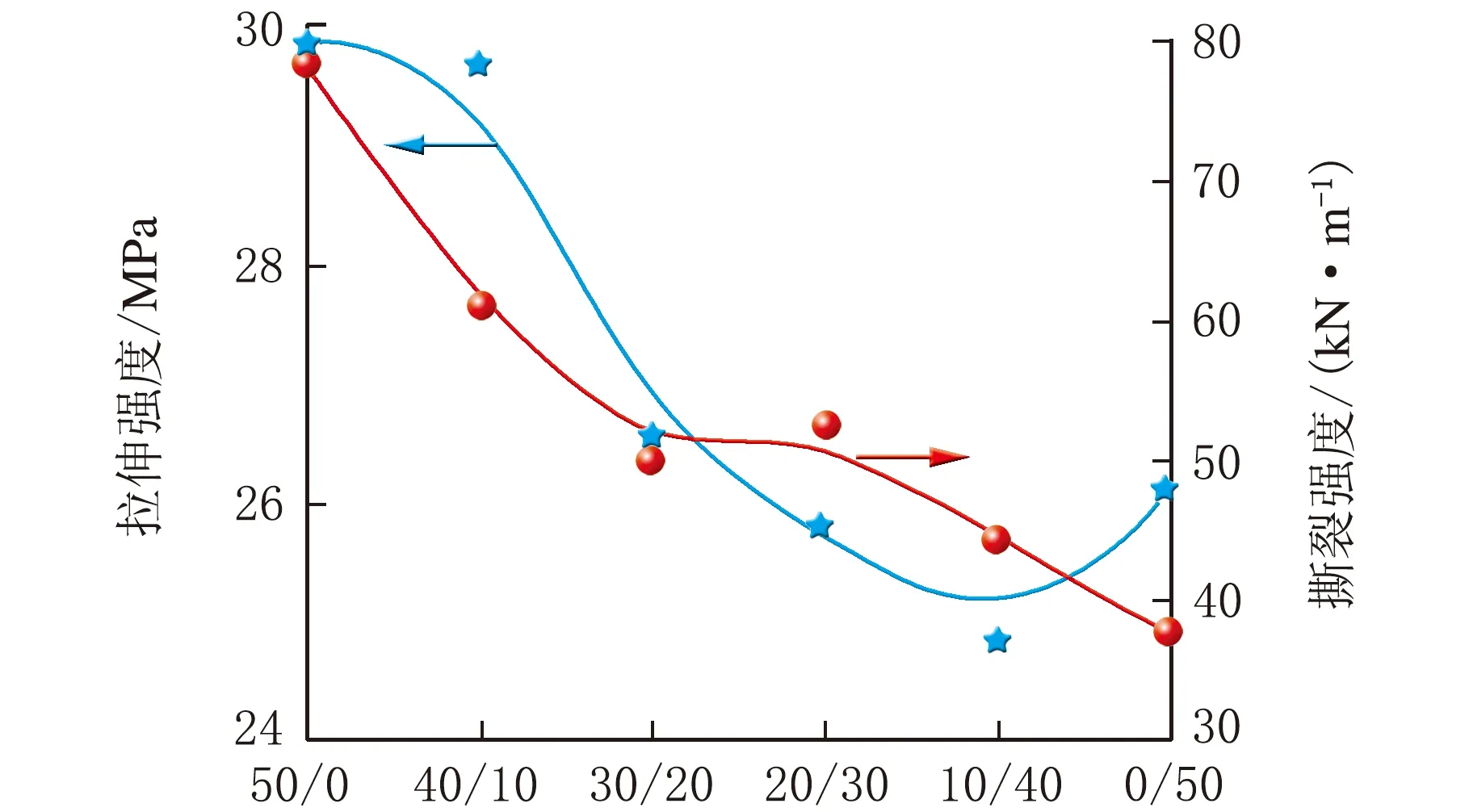

CB/illite用量比对NR力学性能的影响见图1。

m(CB)/m(illite)

图1(a)和(b)分别为CB/illite用量比对NR拉伸撕裂强度、断裂伸长率和100%定伸应力的影响,表2为相应的数据。由图1可见,随着illite用量的增大,拉伸强度、撕裂强度和100%定伸应力均明显下降,而断裂伸长率则明显上升,表明伊利石在橡胶补强方面与炭黑存在显著差距。这一方面是由于炭黑330的粒径为0.3 μm而所用伊利石为1~2 μm,二者具有明显的粒径差距;另一方面是由于二者的表面状态不同因而它们与橡胶基体的结合程度不同。图1(a)还表明,拉伸和撕裂强度随CB/illite用量比的变化趋势稍有不同10份伊利石取代炭黑后,对拉伸强度影响,但20份及以上取代时,拉伸强度却随取代量的增加而显著下降而撕裂强度则在10~20份取代时显著下降,但超过20份取代时,反而下降减缓。上述变化表明少量伊利石取代时对撕裂强度影响较大,而大比例伊利石取代对拉伸强度影响较大。这再次表明伊利石粒径和表面状态使其与橡胶基体的界面结合强度远不如炭黑,这在对界面较为敏感的撕裂强度上体现的更为灵敏。

表2表明,随着illite替代比例的增大,硬度逐渐降低,小回弹性能逐渐增大,这与断裂伸长率随替代比例增加的变化一致,表明材料强度下降,在逐渐变软。但必须说明的是,这种软是由于强度下降引起的,是材料黏性增加的体现。

表2 CB/illite用量比对NR力学性能的影响

2.3 Illite与CB并用对NR动态力学性能的影响

图2为CB/illite用量比对NR动态力学性能的影响,测试应变为0~100%,测试频率为1 Hz。图2(a)为定频变应变(ε)下储能模量G随CB/illite用量比的变化。由图2可见,CB/illite用量比对G′-ε曲线影响较大。当伊利石10份取代CB时,其G′-ε变化行为与纯CB的相同,只是G′在0~10%应变时明显高于纯CB的,在10%~30%应变时逐渐接近,直至在40%应变时完全相近,继而在100%应变时又稍于纯CB的。

ε/%

当伊利石20~40份等量取代CB时,其G′-ε变化行为与纯CB的显著不同,表现为其G′值在0.28%~10%应变时随ε的变化显著变缓。但在相同ε时,其G′值与纯CB的相差较大,且这种差别随着伊利石用量的增大而逐渐增大。以上表明,当m(CB)/m(illite)=40/10时,因二者粒径和用量的恰当匹配产生的协同效应,使胶料在动态小应变下(<10%)呈现出更强的抵抗因应变而移动的能力,Payne效应明显减弱,但这种减弱随着应变的增大会逐渐削弱(ε=10%~30%)直至完全丧失(ε>40%)。当伊利石20~40份等量取代CB时,这种有效抵抗Payne效应的粒径与用量匹配的协同效应不再存在,因而呈现出如图所示随着伊利石的用量越多,填料网络越容易被破坏的普适规律。图2(b)为0.28%应变和100%应变时的G′值之差ΔG′随CB/illite的变化,图中ΔG′的变化清楚地反映了伊利石等量取代CB对Payne效应的影响。

图2(c)为CB/illite用量比对定频变应变下NR损耗因子(tanδ)的影响。由图2(c)可见,m(CB)/m(illite)=40/10体系呈现出最小tanδ值,说明此时伊利石与CB的粒径与用量配比抵抗外界变形的能力最强,消耗的能量最低,在实验范围内最稳定。

2.4 Illite与CB并用对NR屈挠疲劳性能的影响

填料的加入影响橡胶材料的屈挠疲劳性能,能引发裂纹并加快裂纹扩展速率。通常,裂纹扩展分为界面脱开、侧面裂开、表面和和体积开裂三步[26]。填料粒径、与橡胶基体的结合强度、填充分数以及分布与分散等诸多因素均对裂纹产生和裂纹扩展产生影响。因此,填料对橡胶疲劳性能的影响可以在一定程度上反映出填料与基体界面结合的好坏。

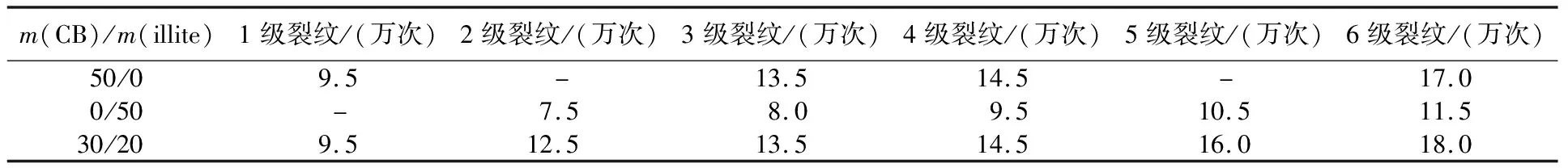

表3为CB/illite用量比对NR屈挠疲劳性能的影响。由表3可见,50份伊利石填充的NR最先出现裂纹,屈挠7.5万次时直接出现二级裂纹,屈挠11.5万次时达到6级裂纹,表明耐屈挠疲劳性能最差。纯CB填充与30/20 CB/illite填充的NR出现1级裂纹、3级裂纹和4级裂纹所需次数相同,但30/20 CB/illite填充的NR出现6级裂纹时所需次数反倒比纯CB填充的多1万次。这表明适当比例的伊利石取代CB不会影响NR的屈挠疲劳性能。

表3 CB/illite用量比对NR屈挠疲劳性能的影响

2.5 Illite与CB并用对NR抗臭氧老化性能的影响

图3为采用伊利石填充在40 ℃老化24 h后的体式显微镜照片(臭氧质量分数为5×10-5)。

由图3可见,老化24 h后,全部或部分填充的伊利石填充的NR[图3(a)、(b)]其表面裂纹数量明显少于炭黑填充的NR[图3(c)];从高倍放大照片[图3(f)]来看,炭黑填充的NR表面裂纹更长更宽深,且相邻裂纹大部分连在一起,形成裂纹条索。

(a)0/50 CB/illite

而全部或部分伊利石[图3(d)、(e)]填充的NR裂纹短小、末端很浅、终止于表面,且相邻裂纹之间基本没有连在一起,也鲜见裂纹条索。这表明,伊利石与CB相比,可以显著改善NR的耐臭氧老化能力。这与伊利石的片状结构有关,因为片层结构降低了NR裸露在材料表面的双键数量,起到了臭氧作用,相当于降低了NR双键与臭氧反应的活性点。

3 结 论

固定炭黑与伊利石总用量为50份,将二者以不同比例并用到NR中,发现:(1)与50份炭黑相比,40/10 CB/illite对硫化胶的拉伸强度几乎无影响,但撕裂强度显著下降,且伊利石与炭黑在该配比产生协同效应使胶料抵抗动态应变破坏的能力增强,表现为Payne效应明显减弱,能量耗散更低,体系更稳定。(2)伊利石取代炭黑使胶料的焦烧时间增加,加工性能提高,但硫程延长。(3)当伊利石用量达20份时,硫化胶的拉伸强度、撕裂强度、硬度和100%定伸应力均明显下降,但断裂伸长率明显上升,表明伊利石的补强能力显著逊于炭黑。(4)相比炭黑,伊利石可显著改善NR的耐臭氧老化能力。(5)伊利石用量达20份时依然对NR的屈挠疲劳性能几乎无影响。