钢箱结构桥梁施工焊接反变形工艺研究

2022-11-15夏宇龙

夏宇龙

(中国水电四局(兰州)机械装备有限公司,兰州 730000)

随着科学技术的进步,以及经济、社会、文化水平的提高,人和物品的流动性越来越大,人们不仅对建筑功能有所需求,而且对美观上的要求也越来越重视。现在很多大桥成为了一个城市的标志性建筑,也使得这个城市更加美丽。桥梁代表着一个国家文化的进步标志,也代表着这个国家科技先进程度。而且桥梁是公路建设和交通的重要枢纽,像纽带一样把世界给联系起来[1]。

钢箱结构桥梁具有结构承载力高、自重轻、桥梁跨越能力大、结构刚度大、施工快速、风险低、易管理、造价低、安装方便及优良的抗火性和耐火性等优点。因此,钢结构桥梁在我国公路及城市立交建设中得到了广泛应用。尤其在交通运输部发布了《交通运输部关于推进公路钢结构桥梁建设的指导意见》(交公路发[2016]115号)、《关于进一步做好实施绿色公路建设和推进公路钢结构桥梁建设相关工作的通知》和《关于实施绿色公路建设的指导意见》等文件,推动公路钢结构桥梁的全产业协同进步和行业应用,进一步提升我国公路桥梁品质和发展质量以后,全国各地均加大了钢结构桥梁的推广应用力度[2]。

我国是桥梁大国,也是钢铁大国。钢结构桥梁性能良好,在很多发达国家已得到广泛使用,但目前我国钢结构桥梁所占比例很小,因此钢结构桥梁的推广建设有着重要意义,我国钢结构桥梁的建设将迎来崭新的时代。在钢铁行业库存较大,提倡绿色环保的背景下,以钢结构为主要材料的桥型是我国现阶段桥梁结构发展的必然趋势。业内人士对钢结构实用技术深入研究,大力创新也是钢桥进一步发展的重要条件。从钢桥在我国的不断发展可以看出,国家政策已逐渐鼓励实行钢结构桥梁发展及应用。可以想象钢结构桥梁在未来将会得到更加广泛的应用和普及[3]。

1 试验材料与方法

1.1 试验材料

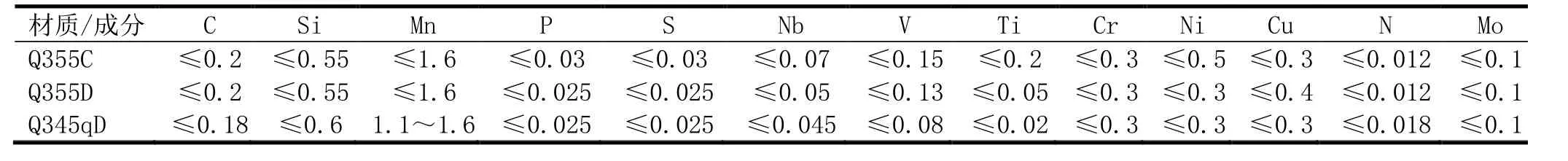

随着我国高速公路、高速铁路的迅猛发展和“一带一路”基础设施建设的大力投入,我国钢桥制造业得到巨大发展,在我国桥梁建设领域,钢桥、钢-混凝土组合桥、钢管混凝土桥日益广泛应用,取得了令人瞩目的成就[4]。钢桥梁通常要求采用材质为Q355C、Q355D、Q345qD等的钢板,钢板的厚度在12~45 mm,本次试验以Q355C作为试验母材。化学成分见表1。

表1 Q355C的化学成分 (wt/%)

1.2 试验方法

在钢结构桥梁的制造中,焊接工艺是最重要也是花费时间最多的工序,钢桥梁的焊接主要有单元件制作焊缝和主体结构焊接焊缝,而焊接工艺技术及焊接辅助工装则是影响焊接质量及焊接时间的主要因素。

目前普遍采用的焊接工艺方法由于焊缝重复受热,易导致构件变形和焊件的外形尺寸发生改变,且焊接发生变形后不容易进行矫正或矫正不合格。常规的反变形处理施工方法是焊接后采用局部热矫正或冷矫正的方法,但多次局部热矫正或冷矫正也容易使得母材性能发生改变,并且该方法既浪费了大量的人工成本同时矫正效果也不尽理想,给产品质量和施工周期也造成了一定的影响[5]。

本研究的反变形焊接方法是通过优化坡口形式和设计反变形工装2个条件来实现减小或基本消除构件的焊接变形。具体包括:①优化焊接坡口形式:将原有的双边45°坡口形式改成单边50°焊接坡口形式,然后采用埋弧自动焊接小车或二氧化碳保护自行焊接小车进行焊接。②设计一种全自动反变形胎架,该反变形胎架装置在使用时,可实现全自动进行焊接构件拆卸,且焊接构件设置在该装置上采用埋弧自动焊接小车或二氧化碳保护焊接小车进行焊缝焊接作业,既可保证焊缝的成型质量也可以确保降低由于焊接产生局部受热而产生的变形。

1.3 试验内容

1.3.1 优化坡口形式

在钢结构桥梁的制作中,不同桥型的设计结构均不相同,因此钢结构桥梁采用的钢板板厚均不相同,为了试验能够与实际生产相符合,体现出试验的可靠性,特设置了不同板厚、相同坡口形式的焊接试板进行试验。焊接试板的坡口示意图见表2。

表2 焊接试板的坡口示意

通过试验,将原有的双边45°坡口形式改成单边50°焊接坡口形式,在焊接过程中有利于控制焊缝的成型形状和尺寸,规避了传统开双坡口后焊接焊缝的形状和尺寸不好控制及焊接变形严重等不足。

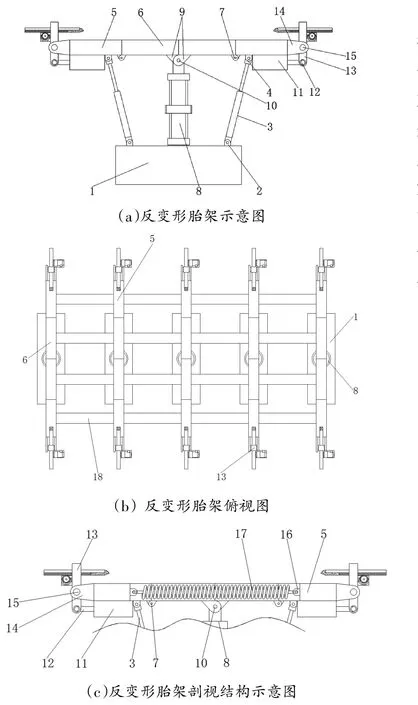

1.3.2 全自动焊接反变形胎架

设计一种全自动反变形胎架,该反变形胎架装置在使用时,可实现全自动焊接构件拆卸。其工作原理:在使用该全自动反变形胎架时,首先,启动电源,之后将工件放置在第一胎架框板和第二胎架框板上,并且启动电机转动齿轮啮合齿条在联动板上进行移动,直至移动到合适位置之后停止进行电机的转动,接着启动气泵,使气泵前端的推杆带动联动板以第二固定销的中轴线为基准进行翻转夹合工件,这样就能够实现将工件夹合的功能。

随后启动液压顶杆向上升起,使第一胎架框板和第二胎架框板拱起呈弧形实现进行反变形的功能,防止在进行焊接的时候发生形变,并且在第一胎架框板内部安装了第四连接扣和弹簧进行拉扯,使装置更加稳定,最后通过电动伸缩杆推动第一胎架框板来实现整个第一胎架框板和第二胎架框板的翻转方便焊接。该反变形胎架示意图如图1所示。

图1 反变形胎架

该钢箱结构桥梁焊接反变形胎架技术方案:包括底座、第四连接扣、弹簧和横梁,底座顶面固定有带有电动伸缩杆的第一连接扣,电动伸缩杆上方安装有固定有第一胎架框板的第二连接扣,第一胎架框板内侧设置有第二胎架框板,且第一胎架框板和第二胎架框板之间安装有第一合页,底座上方固定有带有第二合页的液压顶杆,第二合页上贯穿有第一固定销,且第一胎架框板底面安装有气泵,气泵上固定有前端连接带夹具的推杆,第一胎架框板侧面安装有第三连接扣,且第三连接扣与夹具中间贯穿有第二固定销,第一胎架框板内部安装有带固定弹簧的第四连接扣,第一胎架框板和第二胎架框板上均固定有横梁。

第二连接扣与第一胎架框板和底座与第一连接扣之间的连接方式为固定连接,且电动伸缩杆与第二连接扣和第一连接扣之间的连接方式为活动连接。第一胎架框板和第二胎架框板以第一固定销的中轴线为基准左右对称设置2组,且第一胎架框板通过第一合页与第二胎架框板相连接。第一胎架框板和第二胎架框板通过液压顶杆在底座上构成升降机构,且液压顶杆与第二胎架框板通过第二合页和第一固定销相固定。

夹具包括联动板、电机、齿轮、齿条和橡胶套,联动板上安装有电机,且电机轴端固定有齿轮,齿轮齿面啮合有齿条,且齿条前方固定有橡胶套。联动板与齿条之间呈垂直关系,且齿条通过电机和齿轮在联动板上构成移动机构,并且联动板通过气泵和推杆以第二固定销的中轴线为基准构成翻转结构。

2 试验结果及分析

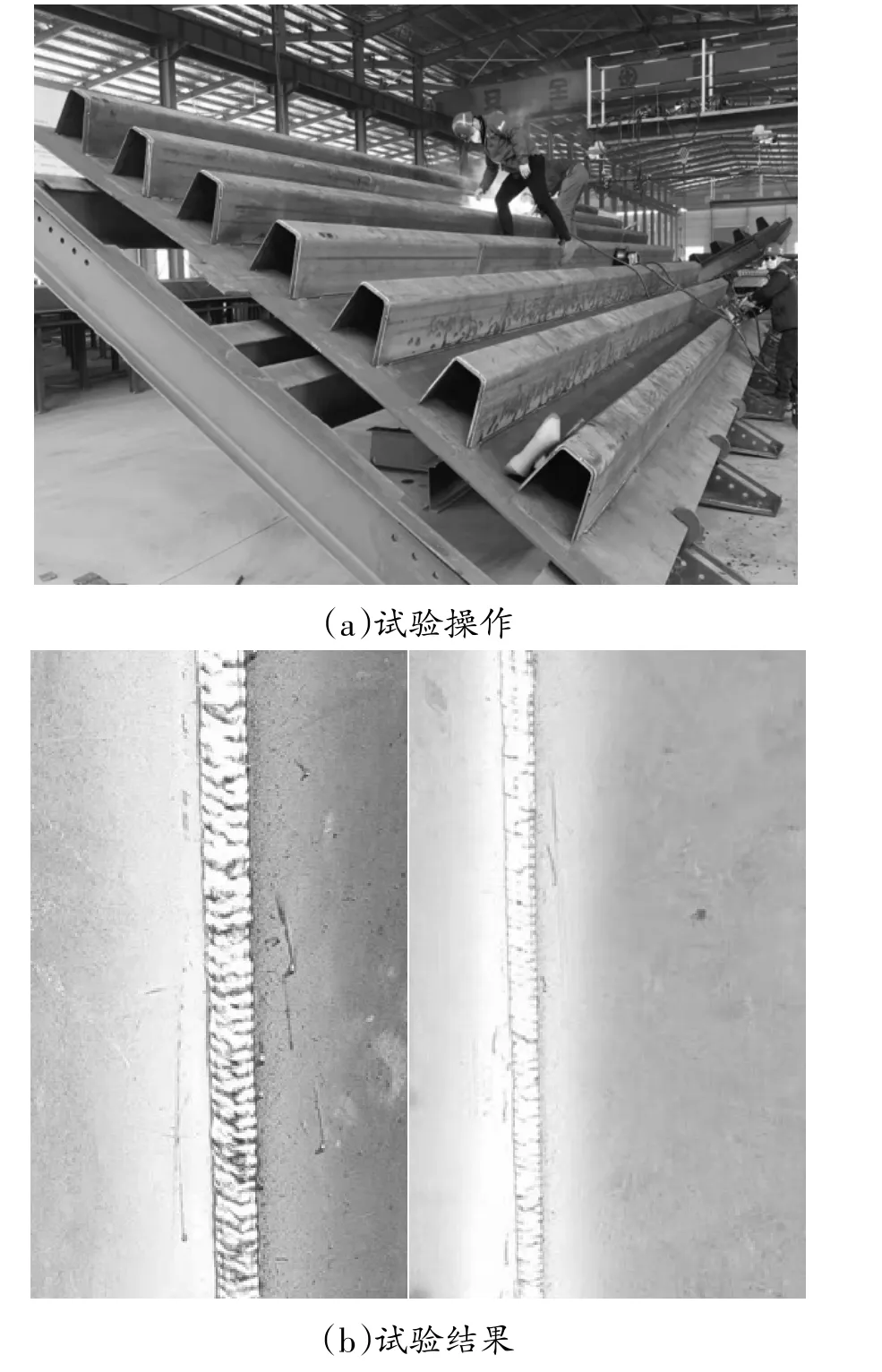

通过试验结果显示:采用改变坡口形式焊接方法和反变形胎架的应用能够实现焊缝平整光滑、焊接效率高且质量稳定、无明显由于焊接局部受热而产生变形等优点。试验过程如图2所示。

图2 反变形焊接试验

通过试验还可以得出:采用优化后的坡口角度,通过控制焊接钢板坡口的角度、大小及焊缝接口缝隙、错边量等参数,不但能够避免现有技术的中开双面坡口时焊易击穿焊缝的难题,而且还能解决中厚板难焊透、焊材消耗大及焊接效率低的问题。

另外,采用反变形胎架焊接方法的工艺简单且焊接质量稳定,既规避了焊接过程中焊道局部受热后冷却变形,又能规避现有技术中焊缝变形后的不易矫正难题。与现有技术相比,该全自动反变形胎架设置可通过气泵推动推杆将联动板推动翻转进行夹合工件,并且可适应不同尺寸的工件,使装置更加的稳定。设置的第一胎架框板和第二胎架框板,可以增加框板的负载能力,防止框板长时间使用变形的问题,并且每块框板之间均为活动连接,能够适应更多弧度的工件。装置使用方便快捷,产品质量可更有效的得到保障。

3 结论

(1)改变坡口角度和形式的研究及应用表明,该技术具有焊缝平整光滑、焊接效率高且质量稳定的特点,可大量节约焊后人工打磨处理的成本。

(2)从试验结果可以看出,采用焊接反变形装置规避了焊接变形难控制的情况,并且提高了焊接的质量和效率。避免了焊接变形后传统的矫正工序,且一次合格率大大提升。

(3)工艺简单且焊接质量稳定,既避免了传统双坡口及焊后的局部变形,又能规避由于变形而导致投入大量的人力物力去进行矫正,并且传统的冷矫正或局部热矫正难以达到良好的外观效果,更有甚者还可能导致越矫正变形越严重的现象。有效地保证了钢结构桥梁施工的高效、低成本、高质量等的优势。