基于丝网探针的螺旋管内气液两相流气泡行为研究

2022-11-13戴军涛刘莉刘帅顾汉洋王科

戴军涛,刘莉,刘帅,顾汉洋,王科

(1 中国石油大学(北京)机械与储运工程学院,北京 102249; 2 上海交通大学核科学与工程学院,上海 200240)

引 言

提高换热效率是实现节能减排战略的必然要求。蒸汽发生器作为常用换热设备,广泛应用于制冷领域和核反应堆中,是能量输出的重要换热单元[1-2]。其中,螺旋管式蒸汽发生器具有传热系数高、结构紧凑、吸收热应力能力强、两相流稳定性好、可靠性高等优点[3-4],因此,螺旋管是一种具有重要应用前景和发展前途的换热管型[5]。

泡状流和塞状流是螺旋管内常见的两种气液两相流型[6-7],同时也是换热过程初始阶段的两种流型。在流动过程中,管道内部分布大量的气泡,但气泡的相态分布特性及流动结构特征与直管明显不同[8-9]。这是因为螺旋弯曲的管道会产生二次流,同时管内流体还会受到离心力的作用。与直管相比,气泡不再呈现规律的对称分布,反而会向管道截面某一侧偏移[10-11]。这种不对称且聚集的分布形式会影响传热性能,导致偏离泡核沸腾(departure from nucleate boiling, DNB)点发生改变[12],且流型转变界限、流动阻力大小等均会受到影响[13-14]。因此,掌握螺旋管内泡状流与塞状流的流动结构和气泡分布特征是进行换热性能研究的前提。

对气泡的研究首先需要对其进行精确的测量。相比于直管,目前针对螺旋管内气液两相流动的测量手段还不够丰富,现有的常用测量方法均有各自的局限性。例如,高速摄像技术[15-16]和射线法[17-18]等非接触式测量方法对光学环境要求较高,并且受限于螺旋管道的三维空间扭转,会产生较大的测量误差。接触式测量方法如探针法[19-20]往往只能在同一时间对单一测点进行测量,不适用于流动结构复杂的条件。为了测量整个流动截面上的相分布情况,丝网探针测量技术[21-22]近年来被重视和应用,并且在直管内气液两相流研究中取得了较好的成果[23-24],但目前尚无将丝网探针应用到螺旋管中进行气液相态测量的先例。

本文基于自主研发的电导式丝网探针,将其应用到螺旋管中,以空气-水为工作介质,对立式螺旋管内泡状流和塞状流的气泡动力学特性进行了实验研究。首先利用丝网探针采集了不同流型典型工况下管道截面的空泡分布信号,然后开发了空泡三维数据矩阵后处理算法,通过对气液相态分布进行可视化还原,同时提取气泡的空间分布信息得到所有独立气泡的特征参数,以实现螺旋管内复杂气液两相流气泡动力学行为的精细测量,探究气泡分布的系统规律。

1 实验装置和方法

1.1 实验装置

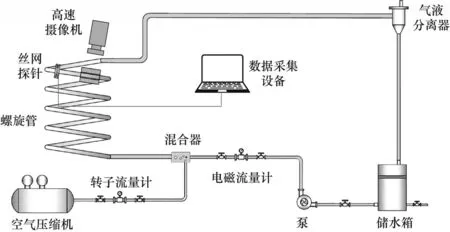

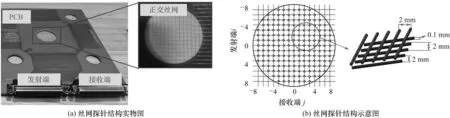

本实验在上海交通大学核科学与工程学院反应堆热工水力实验室的气液两相流实验回路中进行。如图1所示,主要包括气液两相回路、螺旋管实验段、流动参数采集系统和丝网探针测量系统。在室温和常压条件下,系统基本工作流程如下:空气由压缩机供给,流经气相转子流量计并结合流量调节阀和旁通调节流量至目标值,从实验段底端进入气液混合器;水由离心泵从储水箱抽出输送到液相电磁流量计进行计量,通过旁通阀和流量调节阀调节水的流量至目标值,随后注入实验段底部与实验管同轴的入水圆腔,经管壁蜂窝状小孔均匀地进入实验管与空气混合;气液混合物在螺旋管道内充分发展后流入采集测量段,在测量段接近出口处安装丝网探针进行截面相分布的测量;同时,在实验段中安装用来减弱圆管光线折射且与圆管同轴的矩形透明水箱,使用高速摄像机辅助拍摄,拍摄结果用于管内流型初步判断,以提高实验效率;流出实验段的气液混合物通过旋风气液分离器进行分离,空气经排气口直接放空,水则流回储水箱循环使用。实验中使用的流量计和高速摄像机的量程和不确定度见表1。

图1 实验系统示意图Fig.1 Experimental setup

表1 仪表量程和不确定度Table 1 Range and uncertainty of test instruments

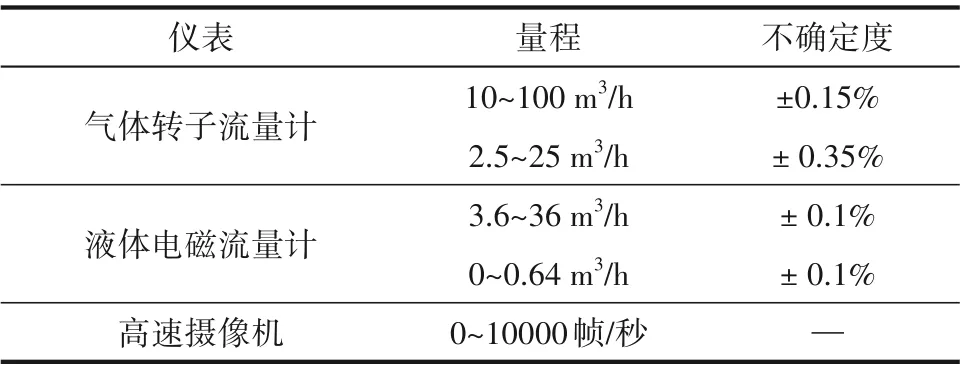

实验段采用透明有机玻璃螺旋管,如图2所示。螺旋管内径为30 mm,壁厚为5 mm,长度为11650 mm,螺旋直径为800 mm,螺距为160 mm,斜距角为3.9°,总共5.5圈。管道长径比约为388,能够保证气液两相在管道中充分发展。螺旋管与其他管段之间采用法兰连接,方便装拆。气液混合器中入水段外围布置与管段同轴的环形空腔,空腔段管壁采用多孔蜂窝状结构,利用机加工的方式,管壁轴向、周向均匀布置直径为1 mm 的小孔,入水段每排布置30 个小孔,沿轴向共10 排。本次实验中,气相表观速 度jg=0.04~0.10 m∕s,液 相 表 观 速 度jl=0.20~2.67 m∕s。

图2 可视化螺旋管实验段Fig.2 Transparent helically coiled tube

1.2 丝网探针

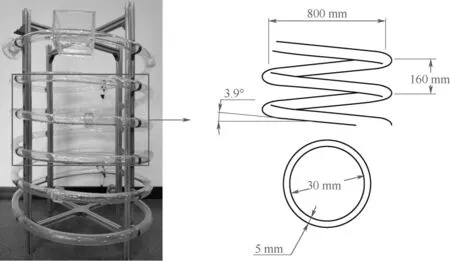

如图3 所示为基于电导原理[25]自主开发的16×16 规格丝网探针,可用于测量管道流动截面上的气液相态分布。传感器由发射端和接收端组成,分别对应纵向和横向的正交电极线。电极线之间的交点即为测量节点,在激励端进行信号激励,空气和水在通过测量节点时电路连通,由于电导率不同,在接收端会采集到不同的电信号。

图3 丝网探针结构实物图及示意图Fig.3 The real figure and schematic diagram of wire mesh sensor structure

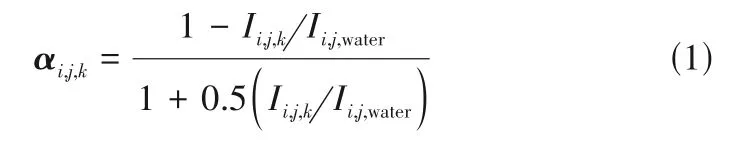

电极丝采用直径为0.1 mm 的不锈钢丝,激励端和接收端之间相邻电极丝间距2 mm。实验过程中数据采集频率为5000 Hz,采样持续时间为2 s。通过丝网探针测量得到的气液相态分布数据是基于时间尺度上的三维空泡份额矩阵αi,j,k,其中,i为横向发射端丝网电极个数,j为纵向接收端丝网电极个数,k为时间尺度上的帧数。

1.3 校准与标定

在数据处理前,需要对丝网探针进行标定来确定其采集到的电信号与气液相含率的关系。首先,让纯液相通过丝网,采集丝网探针测量纯水时的电信号。然后,正式实验时记录气液两相流过丝网时的电信号。最后,使用更加精确的Maxwell关系式[26]得到管道截面的局部空泡份额。

式中,Ii,j,k为实验时测得的电信号;Ii,j,water为标定时纯水测得的电信号。

在正式实验过程中,由于气泡靠近会导致丝网节点所在的敏感体平均电导率增加而出现超调现象[27],因此在数据处理之前需要进行预处理,将超调信号抹除。

2 数据后处理算法

2.1 流型重构算法

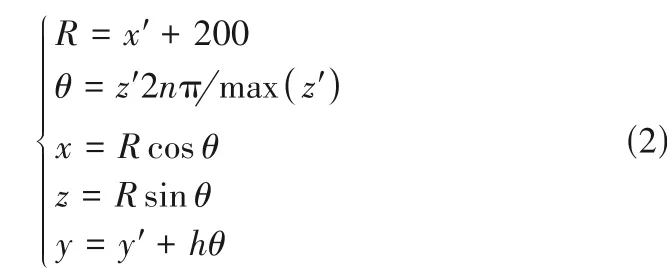

基于丝网探针三维空泡份额数据矩阵,为了实现螺旋管内气液两相流动过程的可视化,使流型的观察和流动结构特征的研究更加准确,首先开发了能够还原三维流场结构的流型重构算法。该算法的原理是将线性排列的数据矩阵按照螺旋管的结构进行坐标系的重构,从而实现流动的还原。在坐标系的重构上,通过将螺旋管的几何参数特征代入式(2)的螺旋变换公式即可实现坐标系的转化。

式中,R为螺旋管的螺旋半径;θ为当前数据对应的旋转角度;h为螺旋管的螺距;x'、y'、z'为初始坐标值;x、y、z为转化后的坐标值。

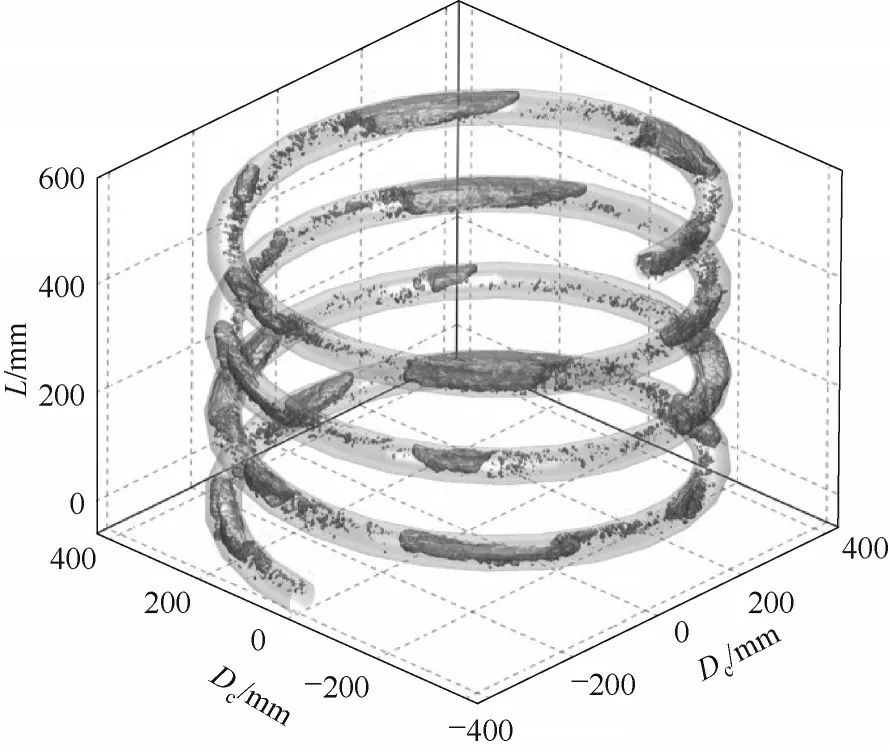

图4为典型塞状流的流型重构分布。从图中可以清楚看到气液两相在管道中的流动结构,实现了对管道内气塞和小气泡分布的清晰、直观观测。该流型重构算法适用于全流型,但缺点是不能提取气泡的参数。

图4 三维螺旋流型重构典型结果Fig.4 Typical result of 3D flow pattern reconstruction

2.2 气泡识别算法

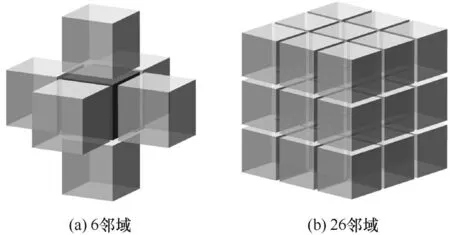

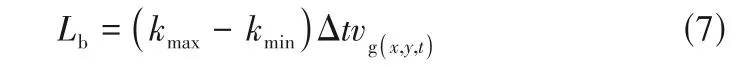

为了定量研究螺旋管内气泡的分布规律,本文进一步开发了气泡识别算法。气泡识别的核心在于当前数据与其邻域的比较上,一般通过以核心点向周围进行扩充扫描的方式来进行气泡的识别提取。在丝网探针早期的研究中,Prasser 等[28-29]使用了递归填充的思路进行气泡核心的识别,并使用元胞自动机算法对气泡核心进行扩充。该算法的优点是逻辑简单,可以实现更精确的动阈值识别,但缺点是处理大量数据时容易面临堆栈溢出的问题,使得气泡分割和合并的现象较为明显。Santos 等[30]使用了非递归区域生长算法,该算法较好地解决了递归填充不能处理大量数据的问题,但区域生长算法本身是二维的算法,直接将其应用在三维结构上导致只能进行大气塞或者气弹的识别,对小气泡的识别效果较差。同时,Santos 等[30]使用的如图5 所示的26 邻域结构效果并不如6 邻域结构识别效果好,造成了识别精度的降低。

图5 邻域结构示意图Fig.5 Neighborhood structure

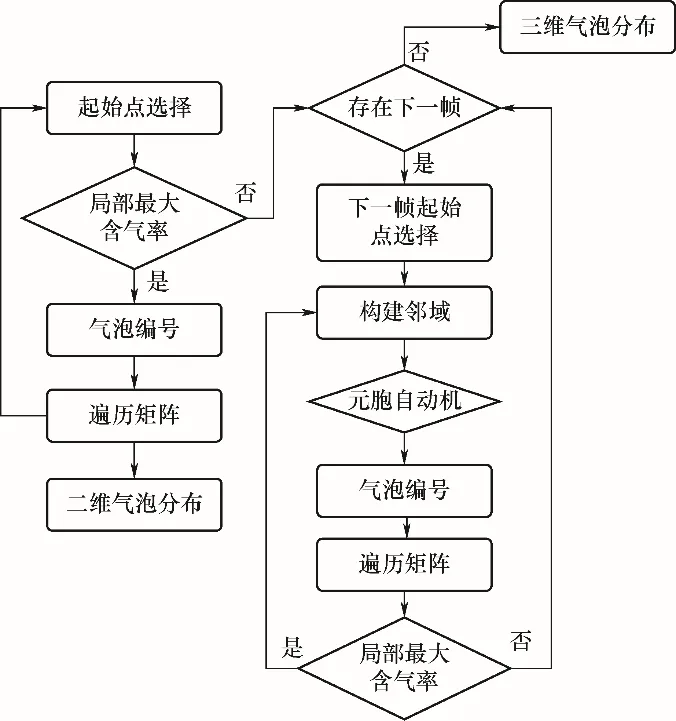

本文中气泡识别算法主要基于非递归的区域生长算法进行开发,从二维结构入手,将其改写成适用于三维结构的新算法。同时,将其与元胞自动机算法进行匹配改写,通过元胞自动机来调用邻域,避免了区域生长算法中26邻域结构带来的准确性低的问题,最终实现了气液两相流动过程中气泡的识别与定位。该算法的主要工作流程如图6所示。

图6 气泡识别算法工作流程Fig.6 Algorithm running process

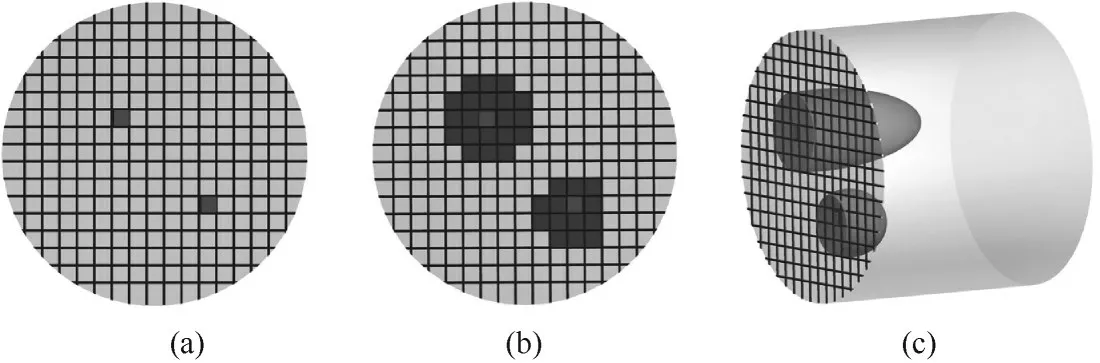

根据标定公式[式(1)]将丝网探针采集到的原始数据转化为含气率分布矩阵后,开始进行气泡识别。如图7(a)所示,首先,需要对第一个时间帧下的气泡起始点αi0,j0,k0进行选择。然后,将αi0,j0,k0作为种子值存储,运行单独时间帧下的区域生长算法,判断种子点的含气率与周围8邻域是否相似。若相似,则判定该点与种子点属于同一气泡。对该时间帧下的含气率矩阵进行遍历,继续重复区域生长识别过程直到将所有气泡识别完毕,算法实现效果如图7(b)所示。最后,将识别算法向三维时间尺度扩展,该过程最重要的是将前后两帧的气泡序号进行关联。本文采用了元胞自动机算法,在下一帧数据内寻找局部最大含气率αi,j,k(max)之后,围绕该点构建6邻域,通过元胞自动机算法对邻域内的含气率分布进行判定,从而确定新的αi,j,k(max)是否归属于上一帧的气泡。将前后两帧的气泡关联之后,如图7(c)所示,遍历整个矩阵即可识别所有气泡,获得测试段内的气泡数量并且可以确定每个气泡的位置分布。

图7 算法原理展示图Fig.7 Algorithm principle

2.3 气泡特征参数提取

使用气泡识别算法将所有气泡识别定位之后,气泡特征参数如气泡体积、等效直径、弦长等即可根据空间分布信息换算得到。为了获得这些气泡特征参数,首先需要确定气相速度。

式中,jg为气相表观速度;vˉg为在时间空间上的平均气相速度;αˉ为平均含气率;vg(x,y,t)为气泡的等效瞬时速度。

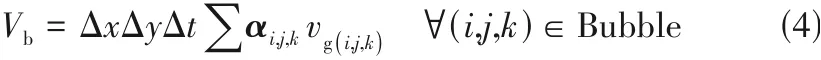

在得到单个气泡的信息后,统计气泡所占有的丝网网格数量,根据气泡穿过二维平面的速度,在时间尺度上积分即可得到气泡体积。单个气泡体积Vb计算如式(4)。

式中,Δx和Δy分别代表丝网探针横向和纵向的电极间距;Δt表示时间间隔,由1∕fs得到,其中fs为测量频率;vg(i,j,k)为每一个含气率值对应的速度,其大小与vg(x,y,t)相同。每一个含气率矩阵坐标(i,j,k)均对应包含在气泡内,总的气泡体积VB计算如式(5)。

式中,N为气泡总数。

根据气泡的体积Vb,气泡的等效直径Db计算如式(6)。

在计算气泡弦长时,需要将时间尺度转化为长度尺度。根据计算得到的气相速度,可以将时间间隔转化为长度间隔,气泡弦长Lb计算如式(7)。

式中,kmax和kmin分别为气泡在矩阵中对应的最大和最小帧数。

2.4 算法准确性验证

为了验证丝网探针后处理算法的准确性,结合后处理算法得到的气相总体积流量Qg,通过式(8)和式(9)反推求得气相的表观速度jg,将其与流量计测得的表观气速进行对比。

式中,T为测量时间;Qg为气相体积总流量;A为管道横截面积。

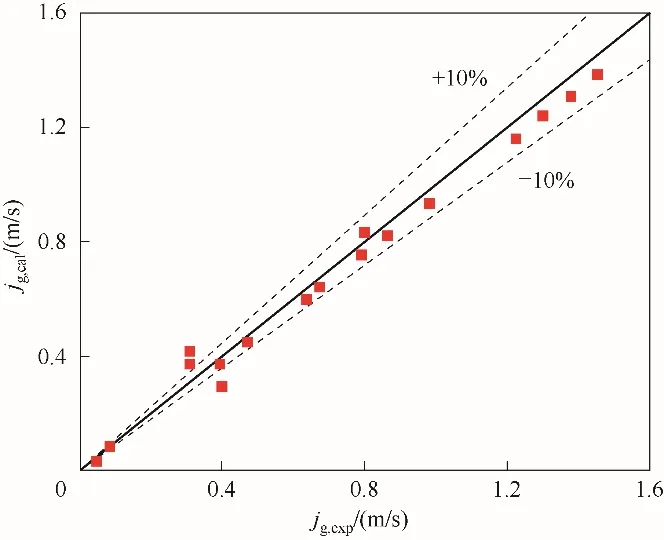

从图8 中可以看出,基于丝网探针后处理算法得到的气相表观速度jg,cal与流量计测得的气相表观速度jg,exp相比,大部分结果均在±10%误差范围内,说明丝网数据后处理算法是准确可靠的。

图8 算法准确性验证Fig.8 Algorithm validation

3 结果与讨论

3.1 泡状流中气泡分布规律

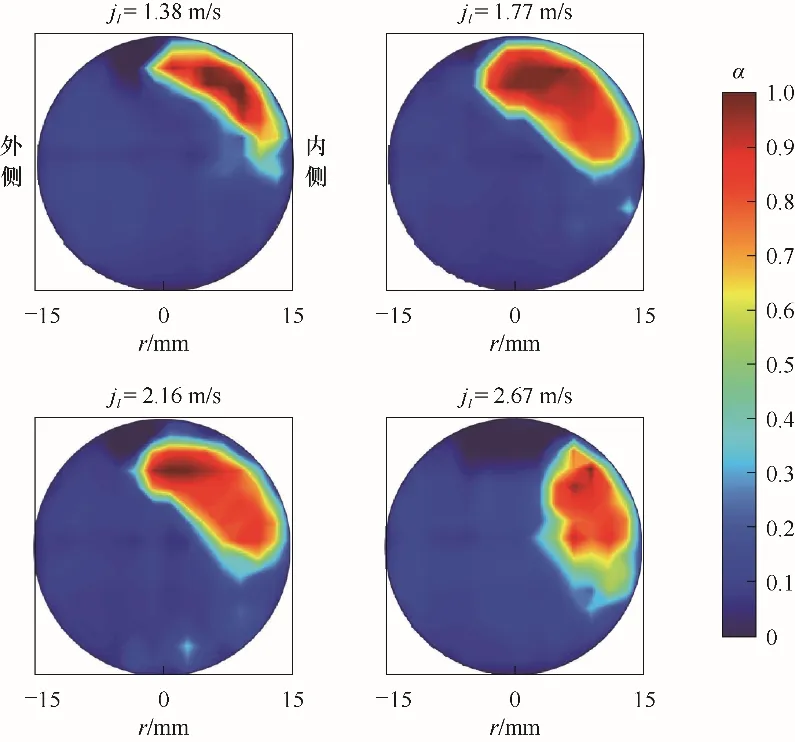

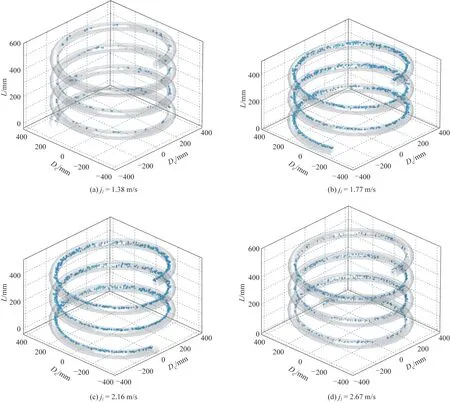

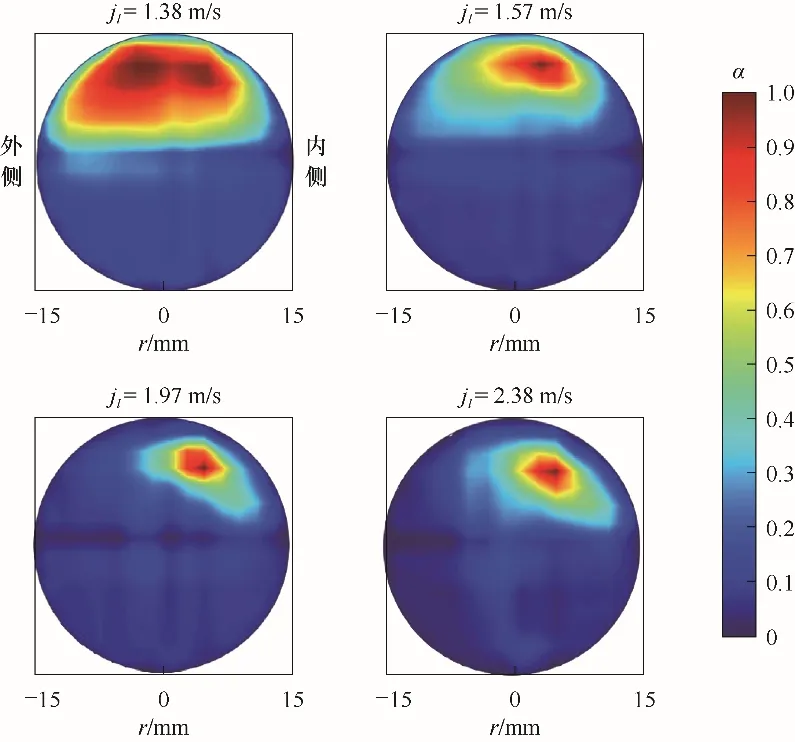

使用算法对泡状流的流动结构进行还原,同时将每个丝网节点的含气率最大值进行投影得到横截面的气泡分布投影图,典型结果如图9所示,其对应的三维流型重构分布结果见图10。

图9 和图10 中结果表明,螺旋管内泡状流中气泡主要分布于管道内侧和上侧之间的区域,并以窄带状的形式向前流动。随着表观液速的增加(jl=1.38~1.77 m∕s),气泡数量增加并向圆心扩散,气泡所处的窄带区范围变大。随着液速的持续增加(jl=1.77~2.16 m∕s),窄带区域范围不再扩大,较大气泡占主导,整体开始出现向内侧移动的趋势。当液速足够大时(jl=2.67 m∕s),液相受到的离心力占主导,气相完全偏向内侧分布。此时,从流型重构图中可以看到较大气泡减少,气泡聚合的效应逐渐消失,管道内小气泡重新占据主导。

图9 泡状流中气泡分布特征(jg=0.04 m∕s)Fig.9 Bubble distribution in bubbly flow(jg=0.04 m∕s)

图10 泡状流三维流型重构(jg=0.04 m∕s)Fig.10 3D reconstruction of bubbly flow(jg=0.04 m∕s)

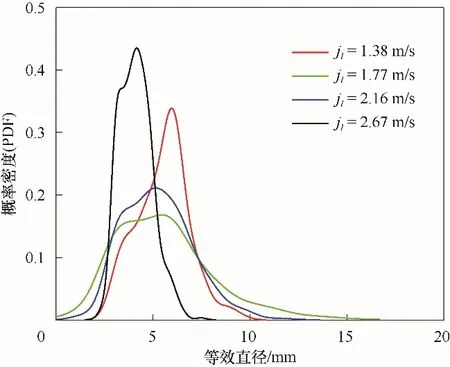

通过算法提取泡状流中气泡的等效粒径,得到气泡等效粒径的概率密度函数分布(PDF),如图11所示。

图11 中结果表明,随着表观液速的增加(jl=1.38~1.77 m∕s),等效直径为10~18 mm 的大气泡逐渐增多,说明液速增加会促进小气泡聚并形成大气泡。当液速持续增加(jl=1.77~2.16 m∕s),气泡的分布占比没有明显变化,与图9 和图10 得出的结论一致,此时流动处于相对稳定阶段。当液速足够大时(jl=2.67 m∕s),大气泡不再出现,小气泡占主导地位,说明较大液速情况下液相的剪切效应会分割大气泡。

图11 泡状流中气泡等效粒径概率密度函数分布(jg=0.04 m∕s)Fig.11 PDF of bubble equivalent diameter in bubbly flow(jg=0.04 m∕s)

3.2 高液速塞状流中气泡分布规律

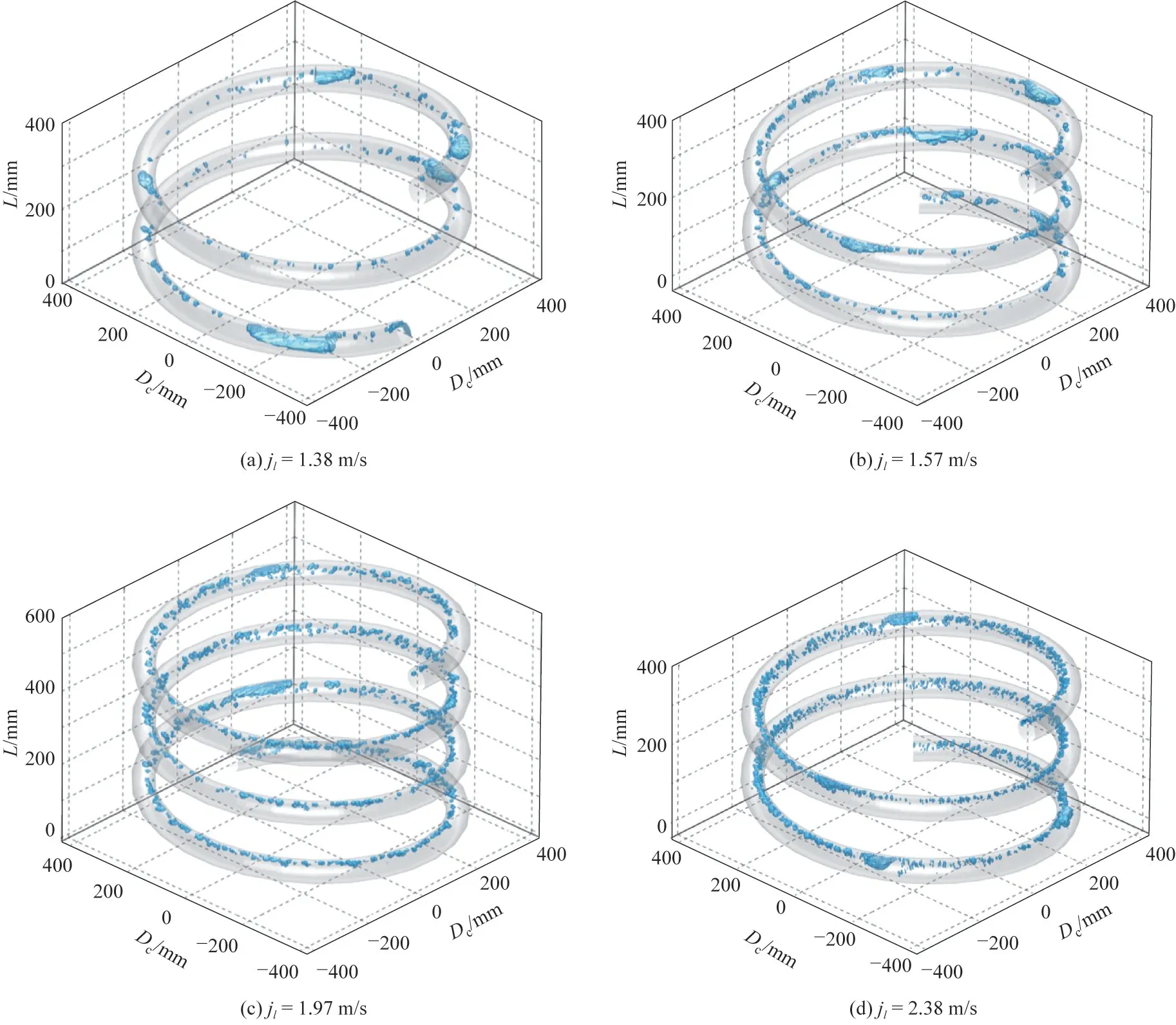

在泡状流的基础上增加气速或减小液速,流型转变为塞状流。在塞状流中,由于大气塞的存在,使用投影图的方法去分析气相的分布规律不再适用,因此在观察塞状流的气泡分布时,对每一个丝网节点采集到的含气率值进行时间平均处理,得到横截面上空泡份额的时间平均分布,典型结果如图12 所示,其对应的三维流型重构分布结果见图13。

图12 和图13 中结果表明,在液速相对较低时(jl=1.38 m∕s),气塞较大,气泡数量少,离心力对气相的影响较小,此时气塞和气泡主要分布在管道顶部。随着液速的增加(jl=1.38~1.97 m∕s),气泡数量逐渐增加,此外从气泡时均分布特征(图12)中可以看到截面分布范围变小,说明气塞被液相剪切分割体积变小,同时液速的增加使得离心力逐渐占据主导作用,气塞开始向内侧偏移。当液速足够大时(jl=1.97~2.38 m∕s),气塞偏移到管道内侧和上侧之间的区域,并且其分布范围明显变小,说明液相的剪切作用已经非常明显,导致气塞与气塞之间的气泡数量急剧增多,气塞表面的气液相界面变得十分模糊。

图12 高液速塞状流中气泡分布特征(jg=0.08 m∕s)Fig.12 Bubble distribution in high-liquid-velocity plug flow(jg=0.08 m∕s)

图13 高液速塞状流三维重构(jg=0.08 m∕s)Fig.13 3D reconstruction of high-liquid-velocity plug flow(jg=0.08 m∕s)

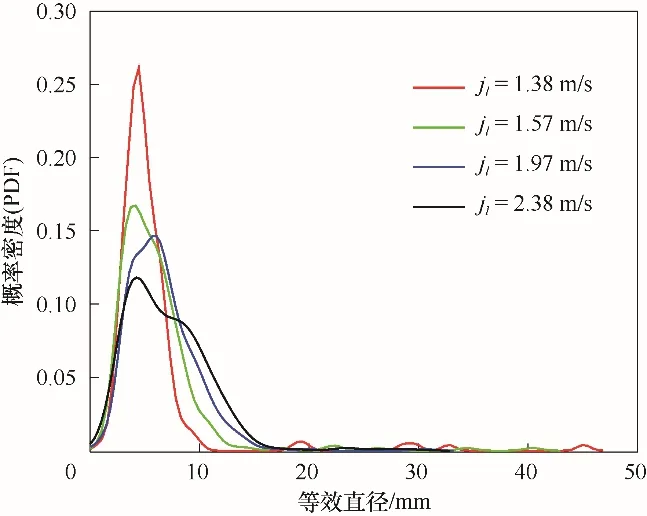

图14 给出高液速塞状流中气泡等效粒径的概率密度函数分布(PDF)。结果表明,气泡的等效直径大小与泡状流相比显著增大,气泡按等效直径可大致分为10 mm 以下的小气泡、10~20 mm 的大气泡和20 mm以上的气塞三种形式。在液速相对较低的情况下(jl=1.38 m∕s),气泡主要以小气泡和气塞的形式存在。随着液速增加(jl=1.38~2.38 m∕s),气塞等效直径减小,小气泡占比减少,大气泡的占比逐渐增加。说明在高液速塞状流中,液相对气塞的分割效应和对小气泡的聚合效应同时存在。

对比图14 与图11 的结果,可以发现气速的增加会促进螺旋管内泡状流向塞状流转变,同时,气液相界面不稳定性增加,更容易发生气相的聚合和分割。

图14 高液速塞状流中气泡等效粒径概率密度函数分布(jg=0.08 m∕s)Fig.14 PDF of bubble equivalent diameter in high-liquidvelocity plug flow(jg=0.08 m∕s)

3.3 低液速塞状流中气泡分布规律

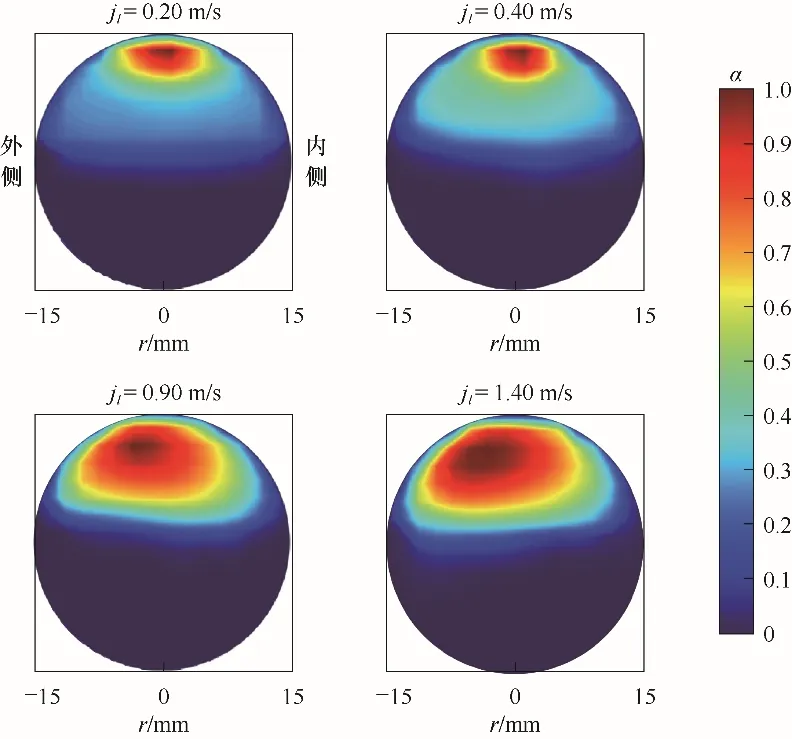

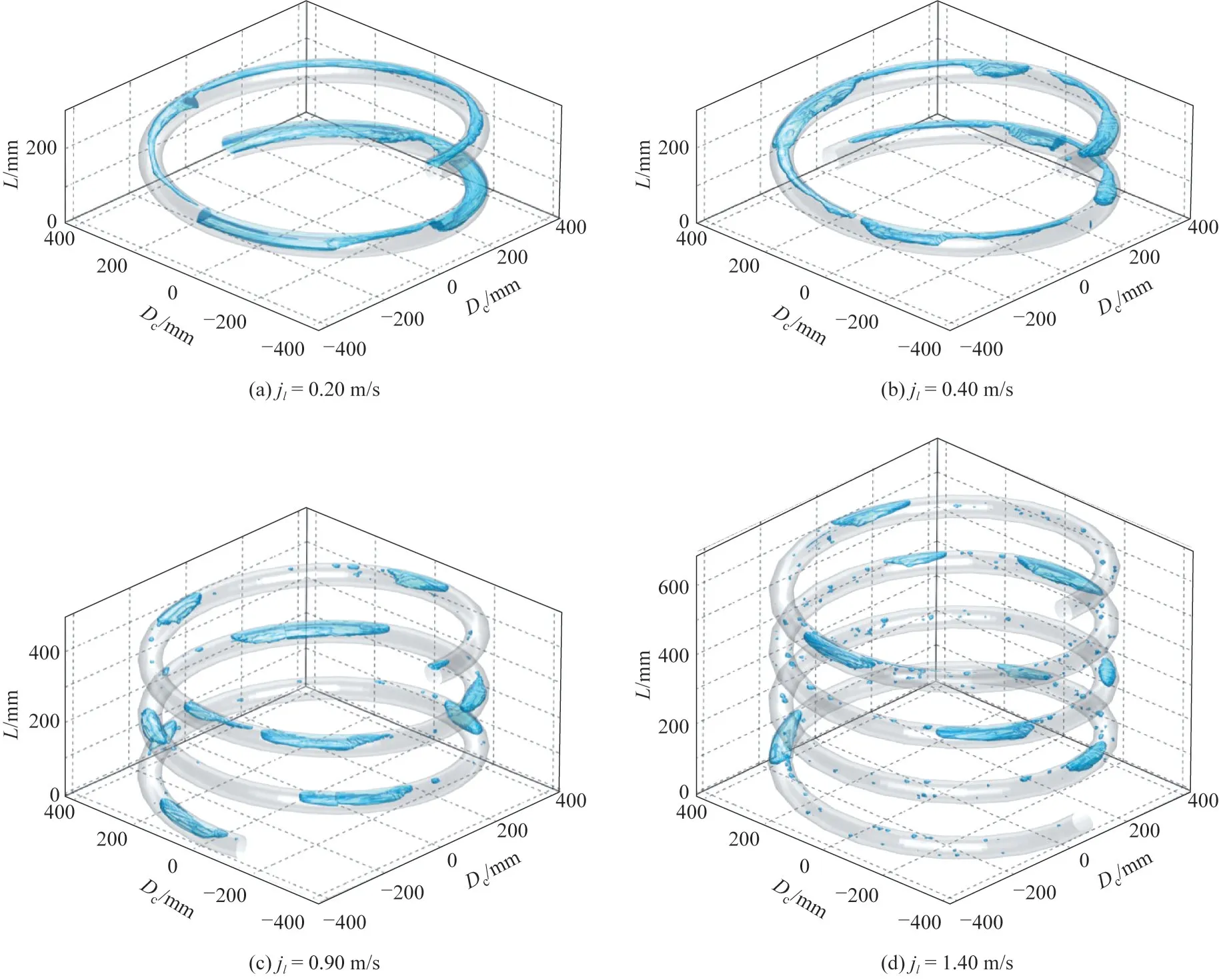

在高液速塞状流的基础上降低液速,螺旋管中塞状流的流动特性发生明显改变,典型结果如图15和图16所示。

图15 和图16 的结果表明,在低液速塞状流中,气泡的数量明显减少,气塞位于管道上侧,并未出现高液速塞状流中气塞向内侧偏移的情况。当液速较低时(jl=0.20~0.40 m∕s),气塞较长,分布在管道上侧,呈现类似于“小弹状流”的状态且几乎不含气泡。当液速增加到0.90 m∕s 时,气塞明显缩短,气塞之间出现小气泡,气塞重心有向外侧偏移的趋势。液速增大到1.40 m∕s 时,气塞的变化不明显但气塞数量减少,气塞之间的气泡明显增多,受离心力影响气塞向外侧的偏移也更明显。

图15 低液速塞状流中气泡分布特征(jg=0.08 m∕s)Fig.15 Bubble distribution in low-liquid-velocity plug flow(jg=0.08 m∕s)

图16 低液速塞状流三维重构(jg=0.08 m∕s)Fig.16 3D reconstruction of low-liquid-velocity plug flow(jg=0.08 m∕s)

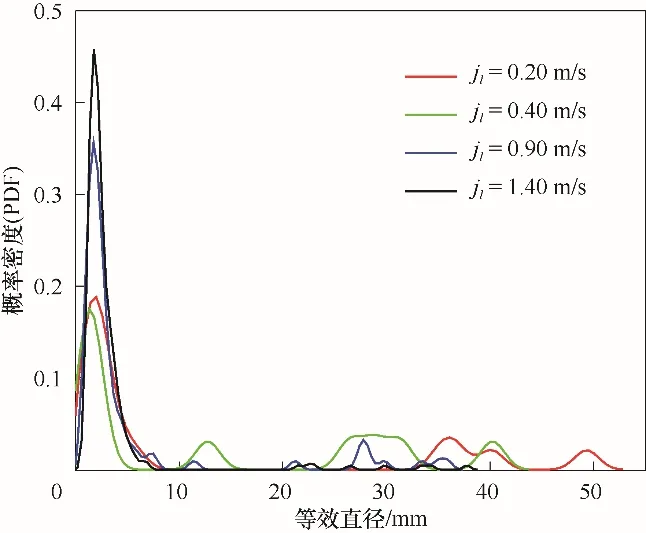

图17 给出低液速塞状流中气泡等效粒径的概率密度函数分布(PDF)。同理,气泡分为小气泡、大气泡和气塞三种形式。总体上,低液速塞状流中大气泡的占比很小或几乎不存在,气塞的占比明显增加。较低液速时(jl=0.20~0.40 m∕s),液速对气塞的影响小,在气速的推动下,气相主要以气塞的形式存在。增大液速(jl=0.40~1.40 m∕s),液相对气塞的影响恢复主导地位,气塞被分割导致体积减小,小气泡占比增加,但相比高液速塞状流,液速仍较低,小气泡的聚合效应不明显,大气泡几乎不存在。

图17 低液速塞状流中气泡等效粒径概率密度函数分布(jg=0.08 m∕s)Fig.17 PDF of bubble equivalent diameter in low-liquidvelocity plug flow(jg=0.08 m∕s)

4 结 论

本文基于自主开发的丝网探针技术,对螺旋管内泡状流和塞状流的流型结构特征和气泡分布特性进行了实验研究。主要结论如下。

(1)自主开发了电导式丝网探针测量技术与用于流型三维重构和气泡识别分析的数据后处理算法,实现了对螺旋管内泡状流与塞状流流型结构和气泡特征参数(粒径、体积)的精细化测量。

(2)泡状流中气泡在管道的内侧和上侧之间区域以窄带状形式分布,气泡密集但不聚合。随着液速的增加,气泡经历了由小气泡聚合成大气泡再被分割成小气泡的历程。

(3)塞状流中气泡主要分为小气泡、大气泡和气塞三种形式,其中,气速的增加使泡状流向高液速塞状流转变,气液相界面不稳定性增加。随着液速的增加,小气泡和气塞均向大气泡转变。

(4)低液速塞状流中初始阶段小气泡和大气泡均很少,气塞以带状的形式存在。液速升高,气塞变短,小气泡增加,但聚合效应不明显,大气泡几乎不存在。

符 号 说 明

A——管道横截面积,m2

Db——气泡等效直径,mm

Dc——螺旋直径,mm

fs——测量频率,Hz

h——螺距,mm

I——无量纲电信号

jg——表观气速,m∕s

jl——表观液速,m∕s

k——采集数据的帧数

L——螺旋高度,mm

Lb——气泡弦长,mm

N——气泡数量

Qg——气体流量,m3∕s

R——螺旋半径,mm

T——测量时间,s

VB——气相总体积,mm3

Vb——气泡体积,mm3

vg——气泡速度,m∕s

x,y,z——螺旋变换后的坐标值

x',y',z'——初始时刻坐标值

α——空泡份额

θ——时间步长对应的旋转角度,rad

下角标

b——气泡

cal——计算结果

exp——实验结果

g——气相

i——横向发射端电极丝个数

j——纵向接收端电极丝个数

k——采集数据的帧数

l——液相

max——最大值

min——最小值