双出口分级气流床气化炉内颗粒速度和浓度分布

2022-11-13朱华兴王景效许建良代正华刘海峰

朱华兴,王景效,许建良,代正华,刘海峰

(华东理工大学上海煤气化工程技术研究中心,上海 200237)

引 言

为了实现绿色低碳发展,我国提出碳达峰、碳中和战略目标[1]。煤炭分级利用是煤炭高效低碳利用的主要途径之一,对于实现碳中和具有重要意义[2-3]。煤气化技术是实现煤炭转化的关键技术,固定床气化技术适用于块煤,煤种适应性差,大量末煤利用面临困难,大大提高了企业生产成本;传统气流床气化技术包括以Shell、HT-L 为代表的粉煤气化技术和以晋华炉、多喷嘴气化炉为代表的水煤浆气化技术[4-10]等,适合于煤制油和甲醇及其下游产品,用于煤制气时能耗高,受限于国家煤制天然气项目能耗指标要求。为解决上述问题,本文提出一种热解和气化解耦的双气体产物气流床分级气化技术,可同时获得富含甲烷的热解气及以CO 和H2为主要成分的合成气,气化效率高,易于大型化,避免了传统固定床气化含酚废水处理难等环保问题。

对于分级气化技术,许多研究者提出了多种不同结构的分级气化炉[11]。E-GAS 气化工艺[12-13]采用两段炉喉部耦合结构,通过煤浆分级加入,回收高温合成气显热,在拥有高碳转化率的同时得到以CO和H2为主的合成气。MHI 气化工艺[14-15]采用两段炉结构,煤粉分级加入一段炉和二段炉,同时一段炉加入合成气中未完全反应的煤焦,得到高质量的合成气。TPRI 气化工艺[16-17]采用两段气化炉工艺,将煤粉、蒸汽和氧气分级加入,具备热回收高效、合成气产量高以及设备投资小等优点。张建胜等[18]改变分级气流床气化炉结构,通过氧气分级加入提高气化温度,从而提高了气化效率。Watanabe 等[19-20]研究两段气流床气化炉中CO2分级加入对气化效果的影响,更高效地制备合成气。但这些技术均为通过煤和氧化剂的分级加入,充分利用高温合成气显热,提高气化热效率,并制备以CO 和H2为主的合成气。

华东理工大学开发的热解与气化解耦的分级气流床气化炉,由一段煤热解室和二段煤焦气化室组成[11]。热解室内主要发生煤的热解反应,产生的富含甲烷的热解气从热解室顶部出口流出气化炉;煤粉颗粒热解为吸热反应,热解室内加入氧气燃烧,提供煤粉颗粒热解所需能量;热解生成的煤焦颗粒在重力及惯性的作用下,进入下部气化室,发生高温气化反应,生成以CO 和H2为主的合成气,与高温熔融的熔渣一同从气化炉底部出口流出气化炉。从以上工艺特点可以看出,煤粉在热解室内的运动特征以及热解产生的煤焦颗粒自流进入气化室的比例是热解与气化解耦的分级气流床气化炉安全稳定运行的关键。在分级气化炉内,二段气化室进气量和产气量比一段热解室大,导致一段热解室中低温热解后的煤焦颗粒难以入气化室发生气化反应,而是跟随热解气体产物从热解室出口流出。通过预实验发现,热解室与气化室内气量及喷嘴与气化炉匹配等对炉内颗粒流动特性有重要的影响。为此本文采用实验与数值计算相结合的方法对冷态分级气化炉内多相流动进行研究,分析分级气流床气化炉中颗粒速度分布和浓度分布特性,考察热解室和气化室内气量及喷嘴与炉体匹配对气化炉出口颗粒流量分配的影响。

1 实验装置及实验流程

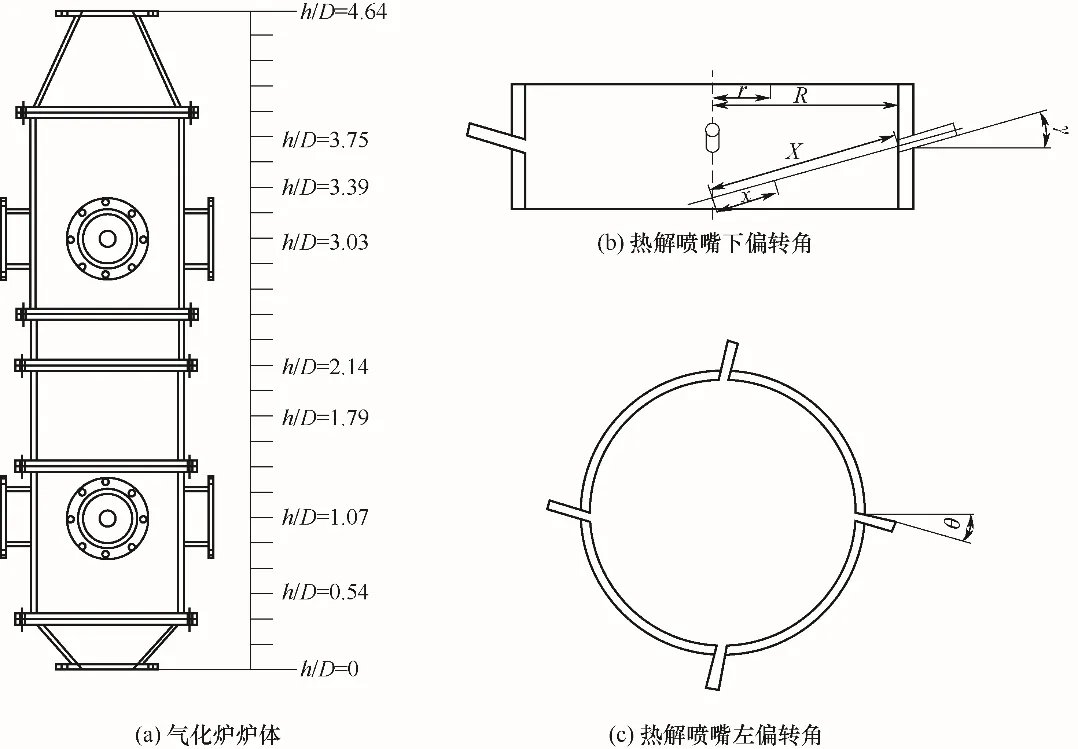

实验装置如图1 所示,分级气流床气化炉冷模装置的高H=1300 mm,炉膛直径D=280 mm,气化炉顶部和底部出口直径均为100 mm。高径比h/D>2.14为气化炉热解室,热解喷嘴位于h/D=3.03处;高径比h/D<2.14 为气化炉气化室,气化喷嘴位于h/D=1.07 处。热解室和气化室均设置4 个出口直径为10 mm的喷嘴。为了实现热解室内颗粒自流进入气化室,热解喷嘴下偏转角γ=15°,左偏转角θ=0°,形成向下旋流流场,热解喷嘴出口至射流交汇处的距离X=1.035R;为了强化混合,同时促进底部渣口排渣,气化室内喷嘴水平对置安装,形成撞击流场。实验固体颗粒采用密度为2490 kg∕m3的玻璃微珠,采用Mastersizer2000 激光粒度分析仪测量颗粒粒径分 布 为63~178 μm,且 满 足Rosin-Rammler 分布[21-22],其中平均粒径为108 μm,分布参数为6.1。采用的颗粒松弛特性与工业气化炉中煤焦颗粒松弛特性相当。

图1 气化炉构体示意图Fig.1 Schematic diagram of gasifier structure

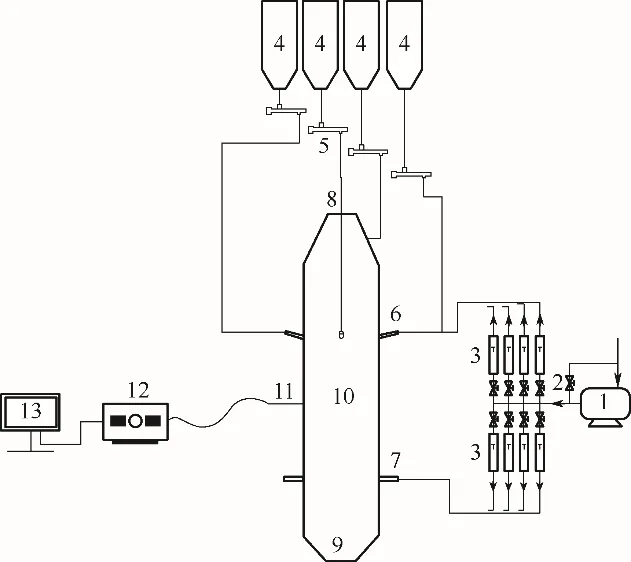

实验流程如图2 所示,由鼓风机提供的空气经流量计调节后,通过对应喷嘴进入热解室和气化室。玻璃微珠颗粒从料仓通过变频螺杆给料机计量后进入热解喷嘴,由通过热解喷嘴的气流携带喷入气化炉。进入热解室的颗粒在炉内强湍流作用下弥散运动,颗粒最终从气化室出口或热解室出口流出。使用PV6M 颗粒速度测量仪对炉内颗粒的速度和浓度进行测量。

图2 实验流程图1—鼓风机;2—气体阀门;3—转子流量计;4—颗粒料仓;5—颗粒给料机;6—热解喷嘴;7—气化喷嘴;8—热解室出口;9—气化室出口;10—气化炉;11—探针;12—PV6M颗粒速度测量仪;13—计算机Fig.2 Experiment process 1—blower;2—valve;3—rotameter;4—silos;5—feeder;6—P-nozzle;7—G-nozzle;8—P-exit;9—G-exit;10—gasifier;11—probe;12—PV6M particle velocimeter;13—computer

PV6M 颗粒速度测量仪是一种用于测量固体颗粒速度的多相流检测仪器[23-24],其测量原理是应用光导纤维阵列探头检测与运动颗粒特性相关的反射光信号,因此,要求测量颗粒的球形度较好,且直径小于1 mm。用于测量颗粒速度时,其原理为计算颗粒通过两通道时的延迟时间τ,已知两通道间距W,则该距离内的平均速度V=W∕τ。该仪器还可以用于测量颗粒的相对浓度或者空隙率。对空床条件下的电压信号标定为零,满床条件下电压信号标定为满量程,测量中的电压信号则表示相对浓度的大小。为了保证测量结果的准确性,采样频率为100 kHz,且连续测量三次。

2 数值模拟

2.1 湍流模型

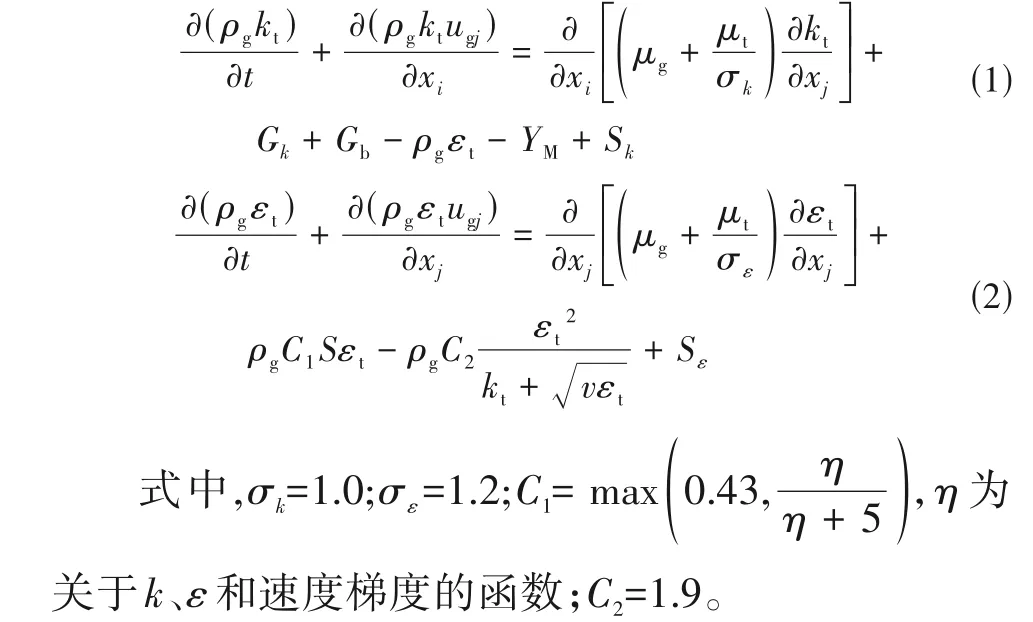

实验采用常温常压空气为气相介质,并用雷诺平均Navier-Stokes(N-S)方程对炉内气相流动进行描述。炉内为旋流与撞击流并存的复杂流场,根据文献报道[25-28]和模型测试,选用Realizablek-ε模型对雷诺平均后的N-S方程进行封闭。Realizablek-ε模型输运方程为

2.2 颗粒运动方程

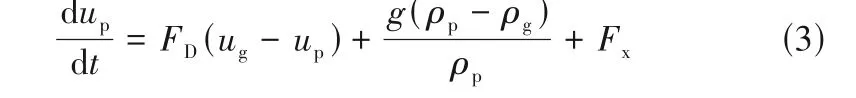

采用拉格朗日坐标系中的随机轨迹模型来跟踪质点运动[29-30]。颗粒受力方程如式(3)。

式中,等式右边第一项表示由阻力引起的加速度;第二项计算重力和浮力的影响;Fx表示附加项,包括虚拟质量力和压力梯度力。其中FD计算方程[29]如式(4)。

2.3 计算网格与边界条件

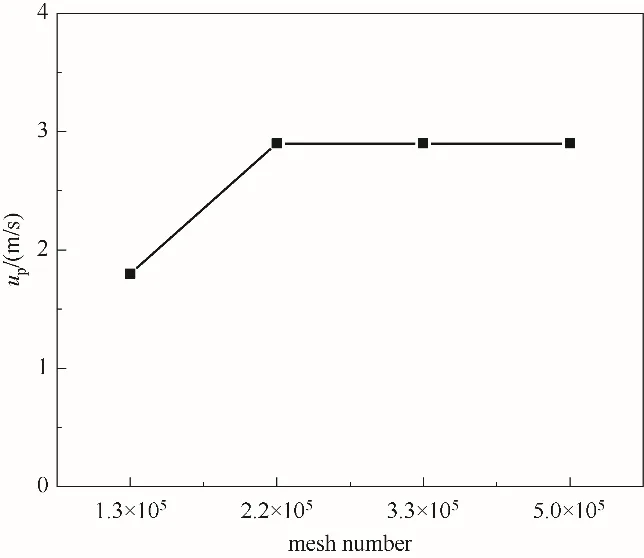

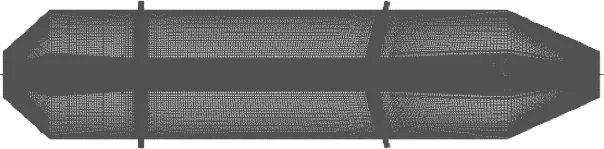

对分级气流床气化炉进行三维建模与离散,几何尺寸与实验一致,使用ANSYS FLUENT 软件对分级气化炉进行数值模拟计算。气化炉为轴对称结构,由于湍流强度大,流场复杂,存在炉内局部流场非对称现象,但炉内流场在整体上仍呈现对称趋势,故建模选取1∕4 的炉体,并采用周期性边界条件,以减少计算量。由于喷嘴与气化炉尺寸相差较大,在喷嘴附近进行局部加密。为了验证网格数量与计算精度的关系,进行了网格无关性验证,如图3所示。从图中可以看出,当网格数量大于22 万个时,气化炉下出口颗粒速度分布基本不变,为此本文网格数量取33 万个,气化炉计算网格剖面如图4所示。气化炉壁面选用弹性碰撞,气固两相入口均为质量入口,热解室与气化室出口为压力出口;对于离散相,颗粒尺寸分布满足Rosin-Rammler 分布,颗粒跟踪数目为6000个。

图3 网格无关性验证Fig.3 Grid independence verification

图4 气化炉计算网格剖面图Fig.4 Simulation grid profile of gasifier

3 结果与讨论

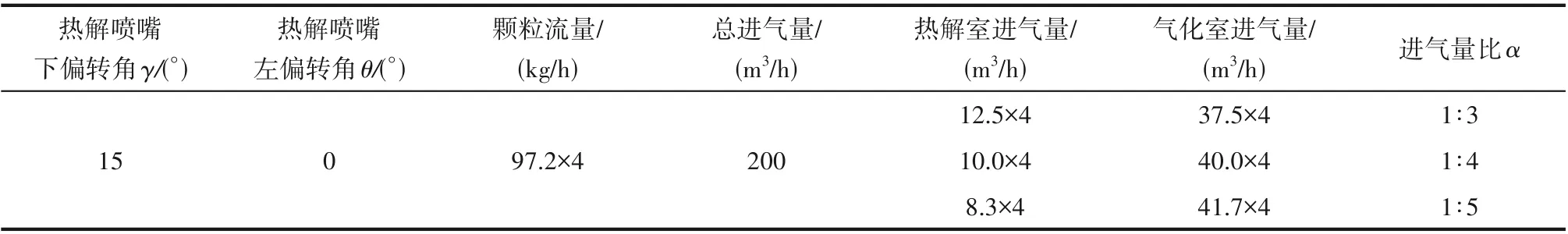

为了研究分级气流床气化炉内颗粒速度、浓度及热解室与气化室出口颗粒流出量分布,在保持总进气量一定的条件下,设置三种热解室与气化室进气量分配比,实验工况见表1。

表1 实验工况Table 1 Experimental conditions

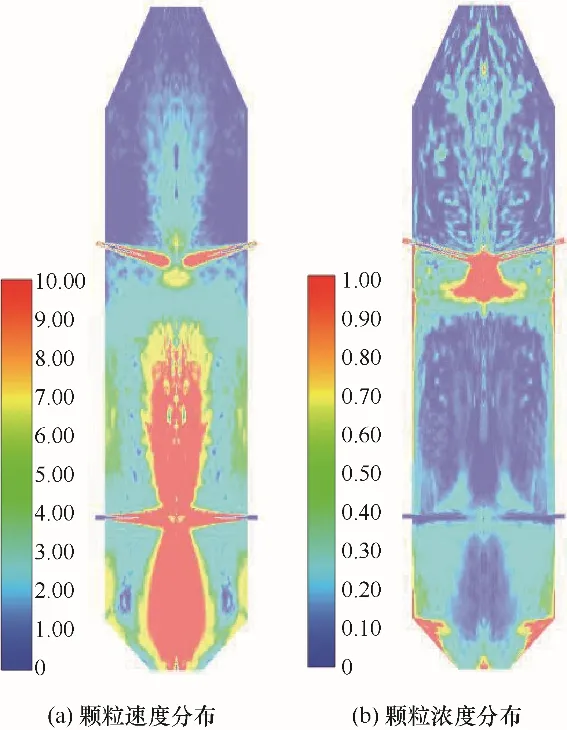

分级气流床气化炉的特点是将煤的热解过程与气化过程进行解耦,在热解室经过热解后的煤焦颗粒进入气化室发生气化反应,同时制备富含甲烷的热解气与富含CO 和H2的合成气。图5 给出在热解室与气化室进气量比α=1∶4 时气化炉内颗粒速度、浓度分布。在热解室内,颗粒由热解喷嘴喷入,于射流交汇处撞击,形成下旋流场区域。颗粒跟随射流发展加速,在碰撞后速度降低。碰撞后的颗粒被折射流携带,大部分向下流动进入气化室,小部分在热解室上部弥散,最终从顶部出口流出。在气化室内,颗粒被气化喷嘴喷入的高速气流卷吸,在射流交汇处发生碰撞,形成两股方向相反的折射流。在射流区域和折射流区域,颗粒速度较高。大部分颗粒在湍流作用和重力作用下沿气化室壁面向下流动,富集于气化炉下部,从气化室出口流出。从上述颗粒运动特性可以看出,该工况下从热解喷嘴喷入的颗粒大部分穿过热解段后进入气化室,有利于热解与气化反应的进行。

图5 进气量比α=1∶4时颗粒速度、浓度分布Fig.5 Particle velocity,concentration distribution at inlet air ratio α=1∶4

3.1 颗粒速度分布

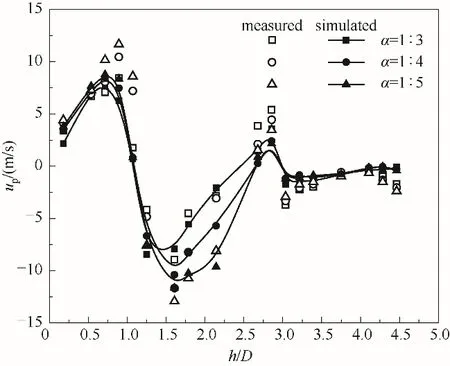

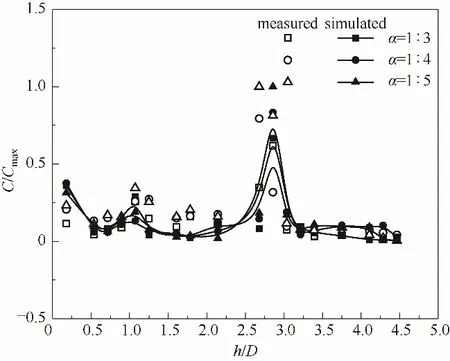

图6给出了气化炉内轴线颗粒速度模拟值和实验值,从图中可以看出实验数据与模拟数据基本吻合,大部分数据相对偏差小于5%。由于气化炉内颗粒速度具有方向性,规定颗粒向重力方向运动时速度为正,反重力方向运动时速度为负。颗粒从热解喷嘴喷入后,在射流交汇处发生撞击,形成下旋流场,颗粒在复杂流场作用下布满整个炉膛。在热解室上部(2.80<h∕D<4.60),颗粒向上运动,速度为负值,随高度增加,折射流发展,颗粒速度先增大后减小。在h∕D=3.90 处,炉膛直径渐缩,气速增加,颗粒速度随之发生再增大的现象。在1.00<h∕D<2.80 区域内,由于热解室向下运动的折射流与气化室向上运动的折射流发生撞击,颗粒跟随折射流发展先加速后减速,在碰撞区域速度降为零并发生回流与返混现象。在0<h∕D<1.00 区域内,颗粒向下运动,速度随折射流发展先增大后减小。从整体上看,不同进气量比条件下颗粒速度在轴线上的分布趋势相似,气化室进气量越大,颗粒速度在曳力作用下达到的峰值越高。

图6 气化炉内轴线颗粒速度分布Fig.6 Axial particle velocity distribution in the gasifier

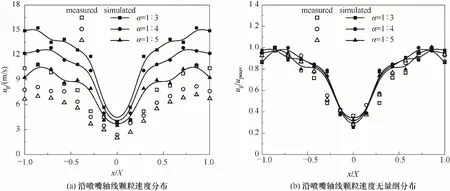

热解喷嘴沿轴线方向颗粒速度分布如图7 所示,其中x∕X为沿喷嘴轴线的无量纲长度。图7(a)给出喷嘴轴线方向上颗粒速度模拟实验数据对比,从中可以看出模拟数据与实验数据分布趋势类似,但模拟值要高于实验值。颗粒从热解喷嘴(x∕X=±1.0)喷入炉膛后,在高速气流加速作用下,颗粒速度迅速增大,于x/X=±0.85处达到最大值。随后由于射流卷吸导致气流速度降低,在气流曳力的作用下,颗粒速度逐渐降低,并在碰撞中心(x∕X=0)有最小值。热解室进气量越大,整体颗粒速度越大。对模拟数据与实验数据分别进行无量纲化得到图7(b),从中可以看出,无量纲化后的颗粒射流实验曲线与模拟曲线存在相似的速度分布剖面,且速度衰弱规律基本相同,说明速度分布具有自模性[23,31]。

图7 热解喷嘴轴线颗粒速度分布Fig.7 Particle velocity distribution along the pyrolysis chamber nozzle axis

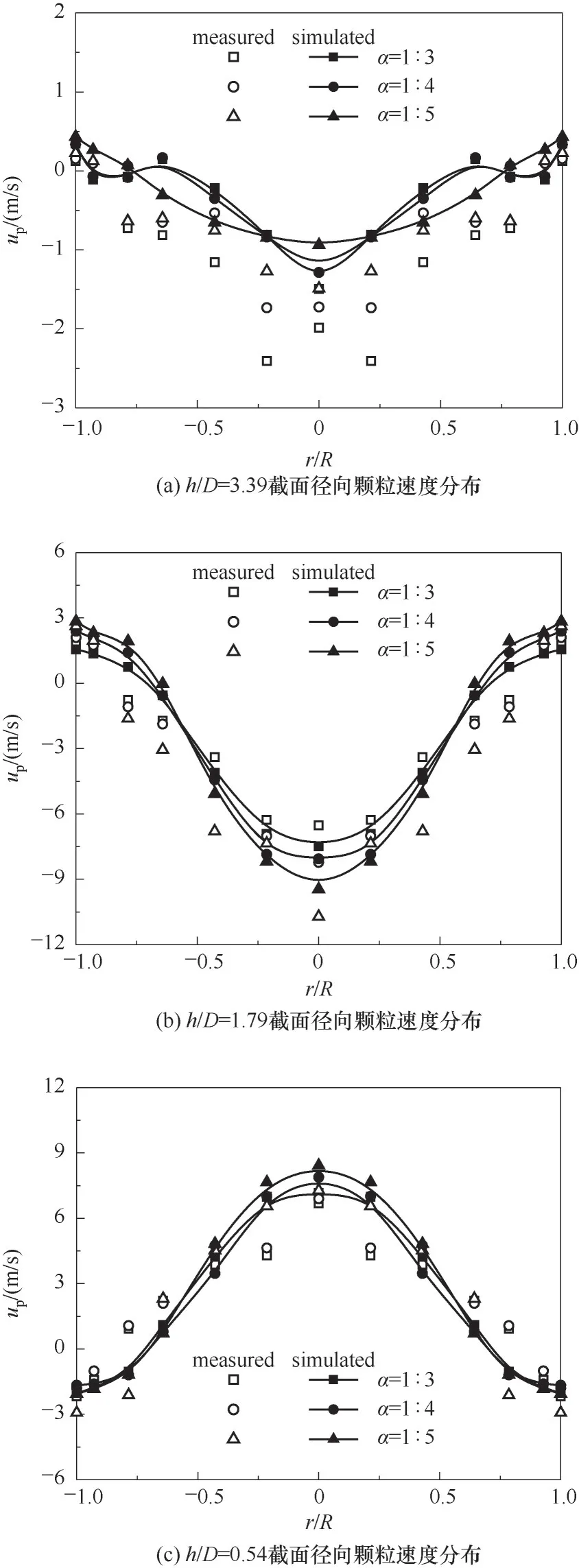

图8给出气化炉内不同截面(热解室上部空间、气化室上部空间和气化室下部空间)径向颗粒速度分布。在热解室上部(h∕D=3.39)截面径向颗粒速度分布如图8(a)所示,颗粒被折射流携带向上运动,颗粒速度在截面中心(r/R=0)处有最大值,向周围递减并于近壁面处降为零,回流现象不明显。图8(b)为气化室上部(h∕D=1.79)截面径向颗粒速度分布。由于气化室内四股射流撞击,在炉内形成上升和下降的撞击折射流股,使得该截面中心区域颗粒向上运动,边壁颗粒向下运动。从图中可以发现颗粒速度在截面中心处有峰值(负值),并沿径向逐渐增大,于近壁面处(r/R=±0.8)降为零;炉内有明显回流现象,近壁面区域颗粒向下流动,且越靠近壁面颗粒速度越大。图8(c)给出气化室下部(h∕D=0.54)截面径向颗粒速度分布,可以看出其分布规律与气化室上部空间刚好相反,即中心区域颗粒向下运动,且在截面中心处达到最大值;边壁区域颗粒回流向上运动,且回流颗粒速度在壁面达到最大值。三个截面径向速度分布相似,皆表现出中心高、边壁低的特征,且在近壁面处出现回流现象。这是由于截面中心区域气速高,在曳力作用下颗粒速度大;近壁面区域由于回流导致颗粒运动方向与中心区域相反。在热解室上部空间,热解喷嘴进气量越大,颗粒速度峰值越高;在气化室上部空间和下部空间,气化喷嘴进气量越大,径向速度峰值越大,回流现象越明显。

图8 气化炉内不同截面径向颗粒速度分布Fig.8 Radial particle velocity distribution in different planes in the gasifier

3.2 颗粒浓度分布

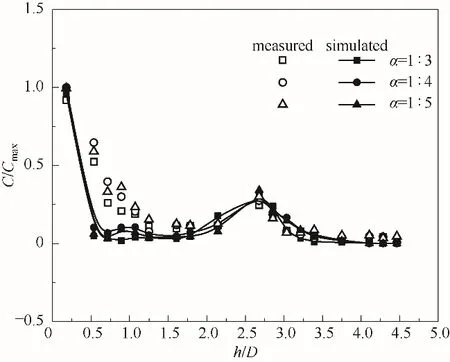

图9给出气化炉内轴线上颗粒浓度分布模拟值与实验值,其中C∕Cmax表示相对于浓度最大值的无量纲浓度。从图中可以看出,轴线颗粒浓度在热解室四股颗粒流交汇处(h∕D=2.70)有最大值。在复杂流场的作用下,颗粒迅速布满炉膛,轴线颗粒浓度迅速降低。在h∕D=1.00 处,气化喷嘴喷入的四股气流在此处碰撞。颗粒受到强湍流作用下的卷吸,跟随气流在中心处汇集,因此此处颗粒浓度较大,随着碰撞后的折射流发展浓度逐渐降低。在0<h∕D<0.70 区域内,随高度降低,颗粒浓度升高,这是由于气化室出口口径渐缩,颗粒在气化室出口附近发生汇集现象。在热解室中,随着热解室进气量的增大,碰撞处颗粒浓度减小。这是由于相同颗粒流量下,热解喷嘴进气量越大,颗粒速度越快,颗粒浓度越低。在气化室中,气化喷嘴进气量增加,颗粒卷吸作用更加明显,碰撞处颗粒浓度增大。

图9 气化炉内轴线颗粒浓度分布Fig.9 Axial particle concentration distribution in the gasifier

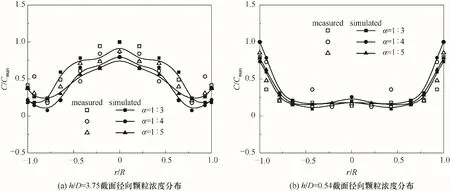

图10 给出气化炉内不同截面(热解室上部空间和气化室下部空间)径向颗粒浓度分布。热解室上部(h∕D=3.75)截面径向颗粒浓度分布如图10(a)所示,颗粒浓度整体呈现中心高,边壁低的特征。这是由于在热解室上部,上升气流夹带颗粒克服重力作用向上运动,中心区域(-0.8<r/R<0.8)上升气流速度快,湍流强度大,携带颗粒数量多,近壁面区域气速较低,难以携带颗粒向上运动。在气化室内,由于曳力作用和重力作用,颗粒沿壁面流动并在气化室下部形成富集,故在气化室下部(h∕D=0.54)截面中心区(-0.8<r/R<0.8)颗粒浓度较低且分布均匀,在近壁面处(r/R=±0.8)颗粒浓度开始增加,在壁面处达到最大值,整体呈“U”形分布,这一现象可以在图10(b)中得到体现。在热解室上部,热解喷嘴与气化喷嘴进气量比α=1∶3 时,截面中心区域颗粒浓度峰值最大。在气化室下部,热解喷嘴与气化喷嘴进气量比α=1∶4时,壁面颗粒浓度峰值最大。

图10 气化炉内不同截面径向颗粒浓度分布Fig.10 Radial particle concentration distribution in different planes in the gasifier

图11 给出气化炉内壁面颗粒浓度分布模拟值与实验值,从图中可以看出,由于炉内中心区湍流强度大,近壁面区域湍流强度小,颗粒在湍流作用与重力作用下沿气化炉壁面向下流动,在气化室壁面富集,总体呈现下部稠密上部稀疏的特征。其中2.10<h∕D<2.80 区域内,壁面颗粒浓度出现“凸起”状变化。这是因为热解室向下的折射流与气化室向上的折射流在此区域内发生碰撞,碰撞后产生涡旋,携带颗粒涌向壁面,故此处颗粒浓度升高。不同进气量比条件下,壁面颗粒浓度分布大致相同。

图11 气化炉内壁面颗粒浓度分布Fig.11 Particle concentration distribution on the inner wall of the gasifier

3.3 气化炉出口颗粒流量分配

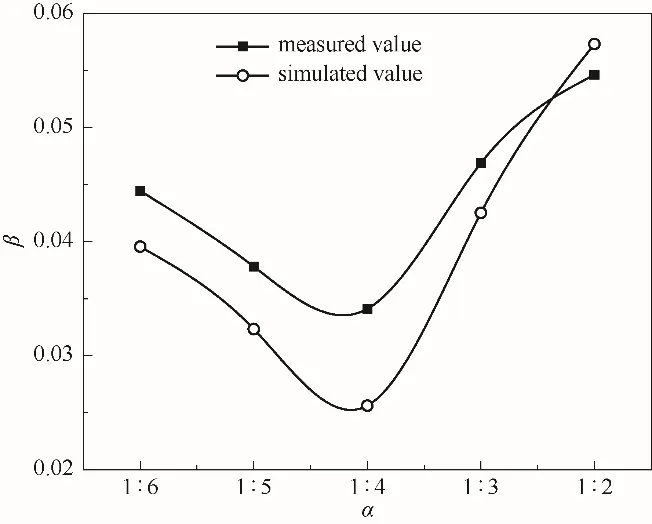

在分级气化炉内,由于气化室进气量及产气量比热解室大,热解后的煤焦颗粒难以进入气化室进行气化反应,而是跟随热解气体产物从热解室出口流出,故研究热解室与气化室进气量之比对气化炉出口颗粒流出量分配的影响,对于实现分级气化炉的安全稳定运行具有重要意义。图12 给出热解喷嘴下偏转角γ=15°及左偏转角θ=0°时,不同进气量比条件下气化炉出口颗粒流量分配情况,其中β表示热解室出口颗粒流量占总颗粒流量的比例,从图中可以看出,模拟结果与实验结果基本吻合。随着热解室进气量的增加,β先减小后增大,即热解室出口颗粒流出量占比先减小后增大。当进气量比α=1∶4 时,β有最小值0.0341,热解室出口颗粒流出量最小,约有3.4%的颗粒从热解室出口流出。大部分颗粒能够从热解室流入气化室,最终从气化室出口流出。

图12 不同进气量比气化炉出口颗粒流量分配Fig.12 Particle outflow distribution in different exits at different inlet air ratio

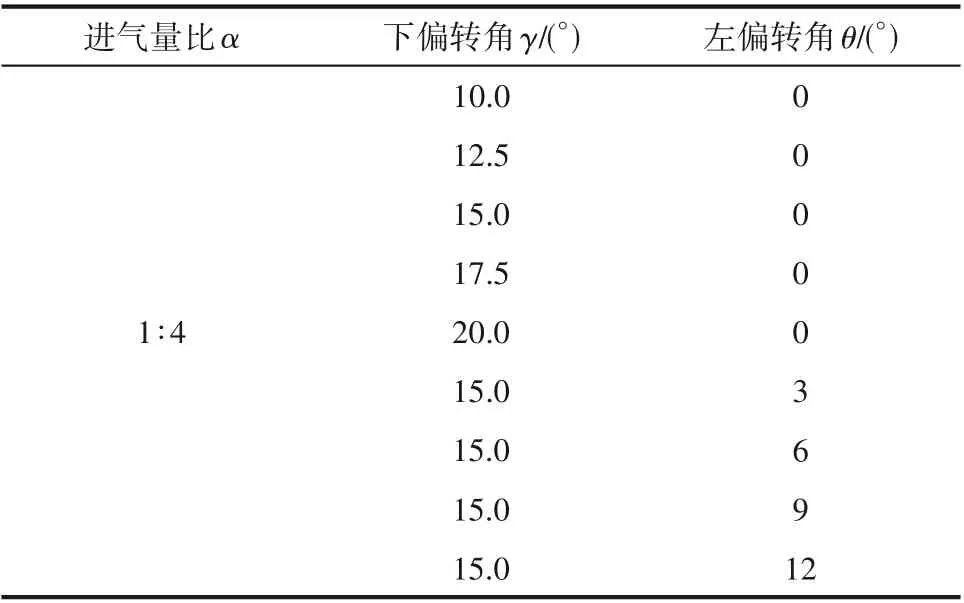

气化炉喷嘴特性同样会对炉内颗粒流动产生重要影响,改变热解喷嘴角度,颗粒流喷入角度随之发生改变,颗粒流在炉膛内部产生碰撞或者旋流区域,进而对热解室出口和气化室出口的颗粒流出量分配造成影响。构建不同热解喷嘴角度的气化炉模型(其模型角度如表2所示)研究两出口颗粒流量分配。

表2 模拟工况Table 2 Simulated conditions

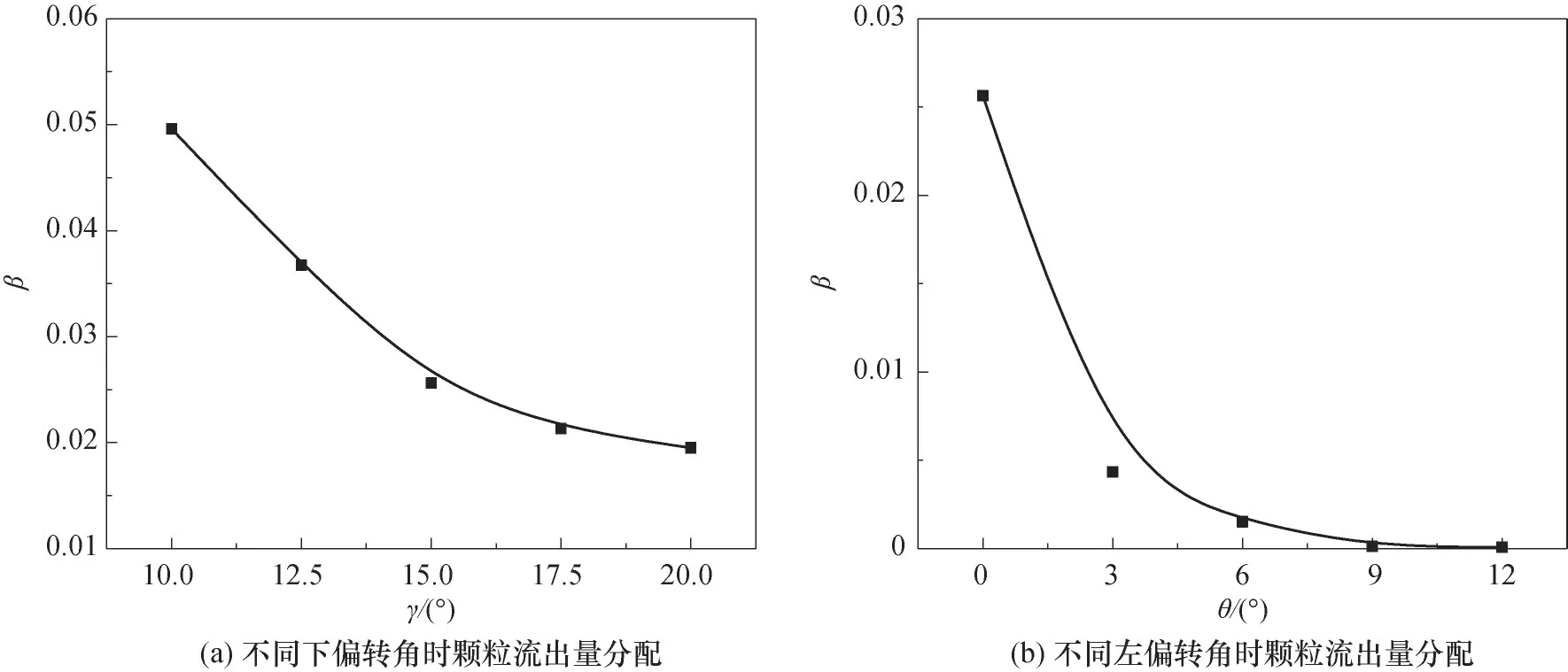

图13表示在进气量比固定(α=1∶4)条件下,对不同热解喷嘴偏转角度的模型进行数值模拟,所得到的气化炉出口颗粒流量分配情况。图13(a)给出当热解喷嘴左偏转角θ=0°时,不同下偏转角度对颗粒流出量分布的影响,可以看出,随着下偏转角的增大,热解室出口颗粒流量占比β减小。下偏转角度越大,从热解室出口流出的颗粒越少。图13(b)给出在热解喷嘴下偏转角γ=15.0°时,不同左偏转角对颗粒流出量分布的影响,从图中可见,随着左偏转角度的增大,热解室出口颗粒流量占比β减小,即热解室出口颗粒流出量减少。当左偏转角度θ达到12°时,热解室出口颗粒流出量几乎为零。

图13 不同热解喷嘴角度两出口颗粒流出量分配Fig.13 Particle outflow distribution in different exits at different pyrolysis chamber nozzle angles

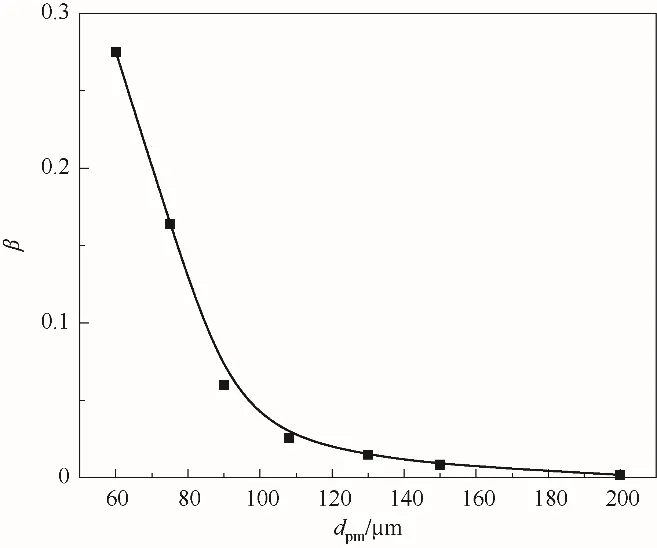

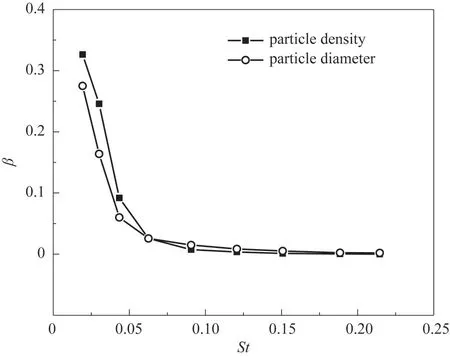

在分级气化炉内,撞击流与旋流并存,湍流强度大、流场复杂,颗粒特性同样会对气化炉出口颗粒流量分配产生重要影响。在进气量比α=1∶4,热解喷嘴下偏转角γ=15.0°、左偏转角θ=0°工况下,保持颗粒密度与颗粒流量不变,仅改变平均粒径,所得热解室出口与气化室出口颗粒流出分配情况如图14所示,可以看出,随着平均粒径的增大,热解室出口流量占比β呈指数式下降,当平均粒径dpm=200 μm时,颗粒近乎全部从气化室出口流出。

图14 不同平均粒径两出口颗粒流出量分配Fig.14 Particle outflow distribution in different exits at different mean particle diameter

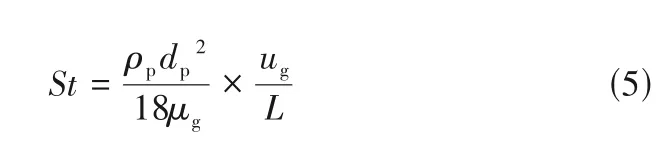

在分级气化炉内,颗粒在曳力与重力作用下从不同的出口流出,颗粒的Stokes 数反映了多相流中颗粒对流场的响应程度。Stokes 数方程如式(5)所示。

式中,气相黏度μg=1.7894 kg∕(m·s);特征高度L取炉体高度1.3 m;气相速度ug取炉内平均气速0.902 m∕s。

图15 给出在不同颗粒粒径与颗粒密度下所得Stokes数与热解室颗粒流量占比β的关系。如图所示,不同工况下求得的颗粒Stokes 数均小于1,即气流对颗粒运动的影响较大。当颗粒粒径dp=108 μm 时,颗粒密度增大,颗粒Stokes 数增大,颗粒受气流影响减弱,热解室上部上升气流携带颗粒能力降低,热解室出口颗粒占比呈现指数式下降。当颗粒密度ρp=2490 kg∕m3时,颗粒粒径增大,颗粒Stokes 数增大,颗粒在热解室上升气流携带下从热解室出口流出占比降低。从图中可以看出,同一Stokes 数时,改变不同颗粒特性,两条颗粒流出占比曲线基本吻合。在分级气流床气化炉中,St<0.1时,气流对颗粒运动影响作用较大,且随着颗粒Stokes 数的增大,热解室出口颗粒流出占比急剧降低;St>0.1 时,气流对颗粒运动影响减弱,热解室上部上升气流携带颗粒能力变差,热解室出口颗粒流出占比基本为零。

图15 不同Stokes数两出口颗粒流出量分配Fig.15 Particle outflow distribution in different exits at different Stokes number

4 结 论

本文提出了一种用于实现煤的分级气化的新型气流床气化炉,重点考察了气化炉内部颗粒速度分布、浓度分布及气化炉出口颗粒流量分配,得到以下结论。

(1)气化炉内颗粒速度分布:炉内喷嘴射流核心区,射流碰撞区和折射流发展区,颗粒速度较大;喷嘴进气量越大,对颗粒加速越明显;在炉内不同截面,径向颗粒速度分布规律类似,皆为中心高、边壁低。

(2)气化炉内颗粒浓度分布:热解喷嘴射流区与颗粒射流交汇处,颗粒浓度较高;热解室上部径向颗粒浓度中心高、边壁低;气化室下部径向颗粒浓度中心低、边壁高;总体上看,热解室颗粒浓度低,气化室颗粒浓度高,且在壁面富集,最终从气化室出口流出。

(3)气化炉两出口颗粒流量分配:气化炉总进气量不变,在不同进气量比条件下,随着热解室进气量增大(气化室进气量减小),热解室出口颗粒流出量先减少后增加;保持热解室与气化室进气量比不变,热解喷嘴下偏转角越大,热解室出口颗粒流出量越少;固定热解喷嘴下偏转角不变,左偏转角越大,热解室出口颗粒流出量越少;颗粒的Stokes数对颗粒的流量分配有重要影响,颗粒Stokes数增大,气流对颗粒运动影响作用减弱,热解室上部上升气流携带颗粒能力变差,热解室出口颗粒流出占比降低。

符 号 说 明

C——颗粒相对浓度

CD——阻力系数

Cmax——颗粒相对浓度最大值

D——气化炉炉膛直径,mm

d——直径,m

dpm——平均粒径,μm

Gb——由于浮力产生的湍流动能,J∕(m3·s)

Gk——由于速度梯度产生的湍流动能,J∕(m3·s)

g——重力加速度,m∕s2

H——气化炉高度,mm

h∕D——气化炉无量纲高度

k——湍流动能,J∕kg

L——特征高度,m

R——气化炉截面半径,mm

Re——相对Reynolds数

r/R——无量纲半径

Sk——自定义湍流动能,J∕(m3·s)

Sε——自定义湍流动能耗散率,J∕(m3·s2)

St——Stokes数

u——速度,m∕s

X——热解喷嘴至射流交汇处距离,mm

x∕X——沿热解喷嘴轴线无量纲长度

YM——可压缩湍流中脉动膨胀对总耗散率的贡献,J∕(m3·s)

α——热解室与气化室进气量之比

β——热解室与气化室出口颗粒流出质量之比

γ——热解喷嘴下偏转角,(°)

ε——湍流动能耗散率,J∕(kg·s)

θ——热解喷嘴左偏转角,(°)

μ——动力黏度,Pa·s

ν——运动黏度,m2∕s

ρ——密度,kg∕m3

σ——湍流Prandtl数

下角标

g——气相

p——颗粒相