100 kWth加压循环流化床富氧燃烧试验研究

2022-11-11昝海峰陈晓平刘道银马吉亮钟文琪耿鹏飞徐劲松潘苏阳

昝海峰,陈晓平,刘道银,马吉亮,钟文琪,梁 财,耿鹏飞,徐劲松,刘 威,潘苏阳

(1.东南大学 能源与环境学院,江苏 南京 210096;2.东南大学 能源热转化及其过程测控教育部重点实验室,江苏 南京 210096)

全球与能源相关的二氧化碳排放量还将继续增长[1],这与实现气候变化目标所需的发展轨迹相距甚远。尽管可再生能源技术日趋成熟,但发电燃料结构并没有明显优化[2]。燃煤电站因其集中排碳的特点,在减排温室气体方面备受社会关注。在众多燃煤电站碳捕集技术中,富氧燃烧技术被认为是最有前景的技术之一[3]。该技术使用纯氧和再循环烟气(RFG)替代空气助燃,尾气干基CO2体积分数可达90%以上[4-6]。但传统电站采用富氧燃烧技术后会大幅牺牲发电效率(10%~12%)[7]。导致净效率损失较大的一个重要原因是空分装置(ASU)(0.7~3.0 MPa)、燃烧装置(微负压)和压缩纯化装置(CPU)(>8 MPa)工作压力的不匹配。有研究表明[8],系统运行压力优化后,净效率可提高至36.83%。采用加压燃烧技术以提高全系统的最低压力已成为富氧燃烧的发展新趋势之一。

增压燃烧技术除能有效降低系统压力不匹配造成的损失外,还具有高燃烧效率、回收更多汽化潜热、结构紧凑、更小的占地面积以及更低的建造成本等技术优势[9]。此外,由于具有燃料适应性广、热质传递速率快、床料适用粒径宽以及污染物排放少等优势,加压循环流化床(PCFB)技术还能应用于固废处理、流化催化裂化(FCC)、煤气化及费托合成等领域。

受限于燃烧压力升高带来的一系列问题,现有关于加压流化床富氧燃烧的研究多着重于理论建模或基于小型试验台的试验及机理研究。ZHU等[10]公开了一个双壳体结构的加压煤气化热态试验装置(0.45 MPa),并针对大同烟煤进行了探索性煤气化试验;通过冷态加压试验台研究颗粒的流动特性,分析了临界流化速度与压力的关系,并提出了计算加压条件下临界流化风速的半经验公式。李皓宇等[11]利用80 mm内径的热态加压流化床试验台,研究了压力与热态临界流化风速的关系。SONG等[12-13]利用二维冷态加压床研究床层流动特性,发现临界流化风速、床层膨胀比、压力波动、气泡尺寸及上升速度都随压力上升而下降,而固体流通量和混合速率均随压力升高而增加。LASEK等[14-15]采用具有连续投料功能的小型鼓泡床进行了加压富氧燃烧试验,试验结果表明压力升高能够显著抑制NOx排放。DUAN等[16]利用小型加压鼓泡床热态试验装置研究了煤热解过程中压力对燃料氮/硫迁移特性的影响规律。试验结果表明含氮前体的生成量与压力呈正相关,并且CO2分压升高可加速煤中硫化合物分解。ZAN等[17]利用加压管式炉研究了加压环境下湿烟气对NOx排放的影响机理。霍志红[18]研究了加压传热模型及炉内热质传递特性。SHI等[19]利用Aspen Plus模拟增压富氧燃烧系统,并获得了最佳运行压力区间(3.75~10.00 kPa)及发电效率等。文献[20-21]分别报道了基于30 kWth增压富氧流化床试验台和10 kWth增压富氧流化床试验台的热态试验研究结果,包括压力对燃烧效率、飞灰构成及气态污染物排放等的影响。

上述文献报道的有关加压流化床研究均属于鼓泡流化床范畴,但加压循环流化床富氧燃烧试验研究鲜有报道。文献[22]报道了中试规模加压循环流化床热态试验研究,介绍了该中试装置以及装置的启炉及工况切换过程,实现了0.3 MPa压力下循环流化床富氧燃烧,但缺乏相关工况下燃烧及污染物排放等试验数据。

笔者主要介绍东南大学研发的100 kWth增压循环流化床富氧燃烧热态试验装置和相关试验研究结果,可为加压循环流化床富氧燃烧技术的深入研究和工业规模应用提供借鉴和基础数据。

1 100 kWth加压循环流化床热态试验装置

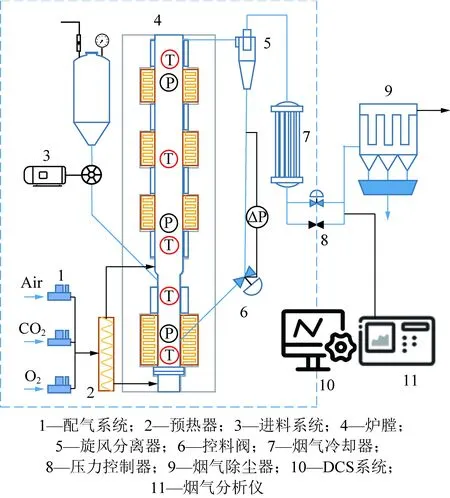

100 kWth加压循环流化床富氧燃烧(PCFB-OFC)试验系统示意如图1所示。整个系统包括风室及布风板、炉膛、高温旋风分离器及返料装置、烟气冷却及除尘装置、给料单元、配风单元、烟气分析及飞灰采样装置、测量控制系统等。

图1 PCFB-OFC试验系统示意Fig.1 Schematic diagram of PCFB-OFC experimental system

1.1 炉膛结构

对于加压燃烧装置,采用双壳体结构安全性更高,但结构较为复杂,设备的安装和维护比较困难。综合考虑,本试验装置的炉本体选用单壳体外保温结构。炉体设计温度和压力分别为1 000 ℃和1.0 MPa,针对国内现有耐热不锈钢的性能,并考虑磨损和腐蚀等因素,选择壁厚10 mm的310S不锈钢作为炉体材料。炉膛设计总高6 m,其中,密相区高0.85 m,内径75 mm;稀相区高5.15 m,内径90 mm。炉膛采用外保温结构存在炉体有较大的轴向热膨胀(炉膛最大计算膨胀量为89 mm)问题。结合炉膛整体布置方案,确定将炉膛的固定支撑设置在管路连接最密集的密相区加料口附近,以确保密相区各管路连接结构的安全性。在炉膛上部靠近烟气出口处布置活动支撑,确保承压炉膛在垂直方向能自由膨胀且不发生横向位移。高温旋风分离器的返料管内径为28 mm,由于国内缺乏耐高温、耐高压的膨胀节,为吸收炉膛和返料管的轴向胀差,在返料管上安装特制的耐高温承压金属软管。

结合生产实际,过氧系数β的设计范围为1.1~1.3。热负荷需匹配工作压力,0.6 MPa时的额定热输入量是常压下的3倍多,需要试验初期补充热量提升炉温,后期要强化散热控制炉温。由于炉膛内部空间有限,严重制约水冷管道的内部布置及维护。综合上述问题,炉膛外侧间隔布置4组电热管和5组水冷套管。低负荷时利用电热管弥补炉体散热损失,高负荷时可通过水冷套管通水或空气强化散热控制床温。

1.2 返料系统

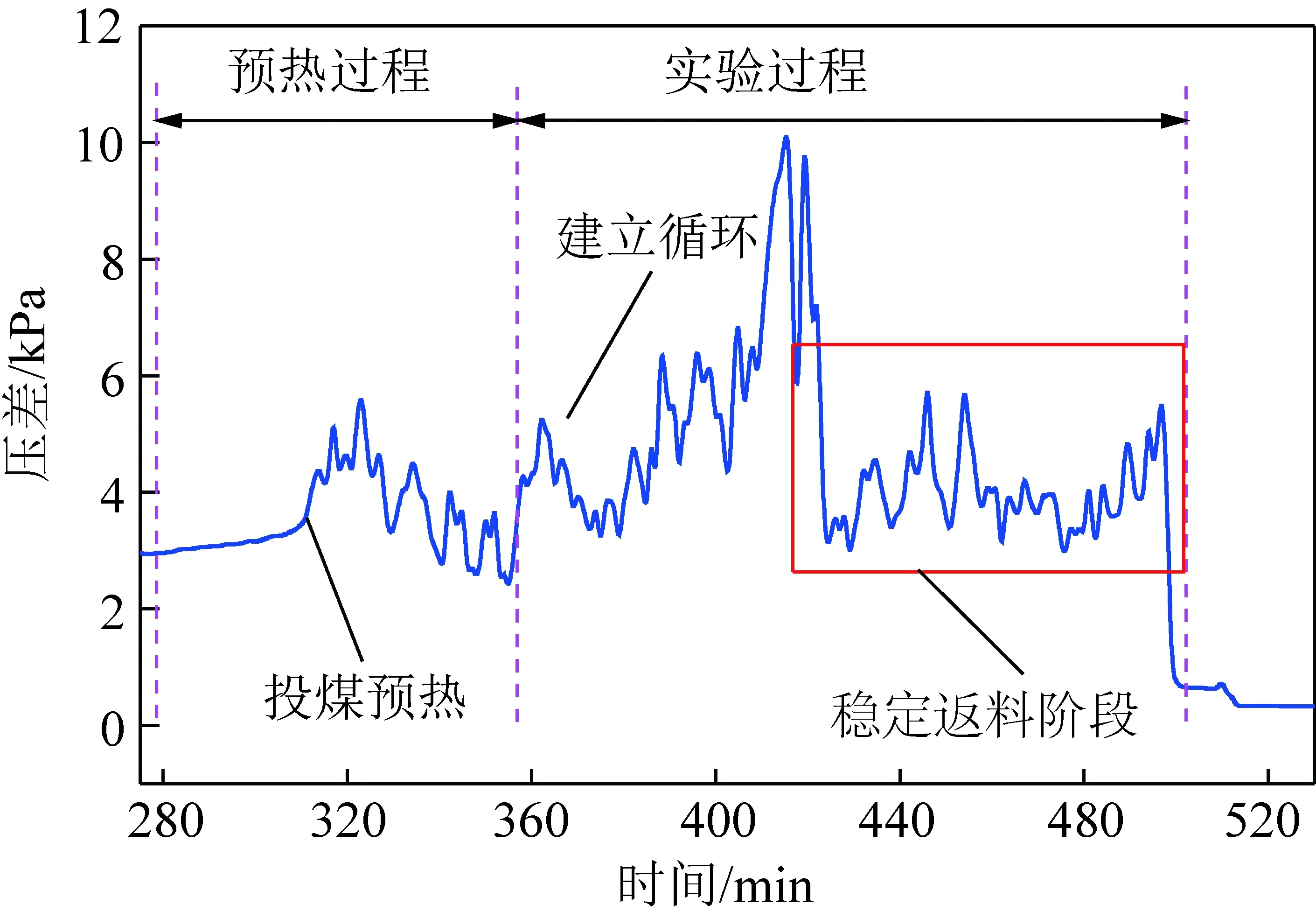

高温旋风分离器分离灰稳定可靠回送炉膛,确保物料循环的正常运行也是增压循环流化床设计和运行中面临的一个挑战。常压循环流化床上普遍采用U型返料器,但在加压运行时,炉膛压力的波动往往导致U型返料器松动风量和返料风量的波动,进而影响返料的稳定性。为克服此问题,本试验台采用“固体控料阀+松动风+立管差压检测”的返料方案,通过控制立管差压、恒定立管料位,保证返料量的稳定性。图2为返料系统的工作性能。

图2 返料系统的工作性能Fig.2 Working performance chart of the return system

1.3 供料系统

供料系统由主副料罐(分别储存试验用煤和石英砂)、充放压管、星型给料器和溜煤管组成,向床内稳定可控加煤和在需要时添加石英砂床料。加煤口中心线距布风板0.7 m,溜煤管与垂线夹角30°。为防止高温烟气反串,需密切监视和控制料罐和炉膛的差压,确保料罐压力略高于炉膛压力(约0.05 MPa)。

1.4 配气系统

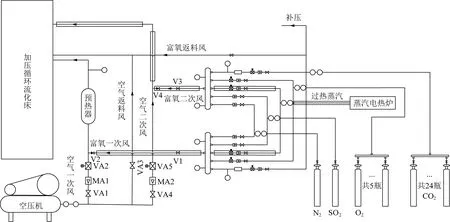

配气系统主要是为本体系统的正常运行提供稳定可调的各路配气。配气系统需满足常压/加压富氧燃烧和空气燃烧的需要,并能适应负荷变化。高压空气由空压机提供,富氧燃烧模式下,CO2和O2用钢瓶供气,过热蒸气由直流锅炉提供(模拟湿循环烟气),蒸汽量由柱塞泵调节。配气系统示意如图3所示。

1.5 测量控制系统

炉膛内间隔布置12个温度测点,精度±0.5%FS,2套热电偶分别用于温控仪和数据采集系统。试验系统布置8个压力测点,压力变送器选用罗斯蒙特3051TG,精度±0.2%FS,由DCS系统监测并记录。为防止烟气反串,需密切监视并及时调控风室、密相区、稀相区、旋风分离器、烟气冷却器等的工作状态。

图3 配气系统示意Fig.3 Schematic diagram of gas distribution system

2 试 验

2.1 试验物料

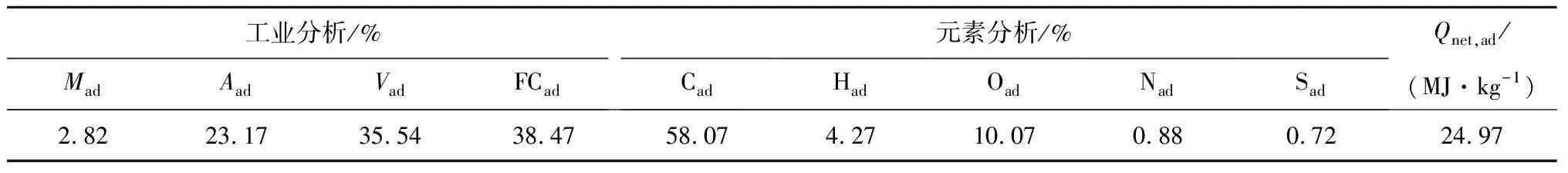

床料选用粒径0.4~0.8 mm的石英砂。试验用煤选用典型的中国烟煤,其工业分析和元素分析见表1,该煤种具有高挥发分、高热值、高灰熔融性等特点。

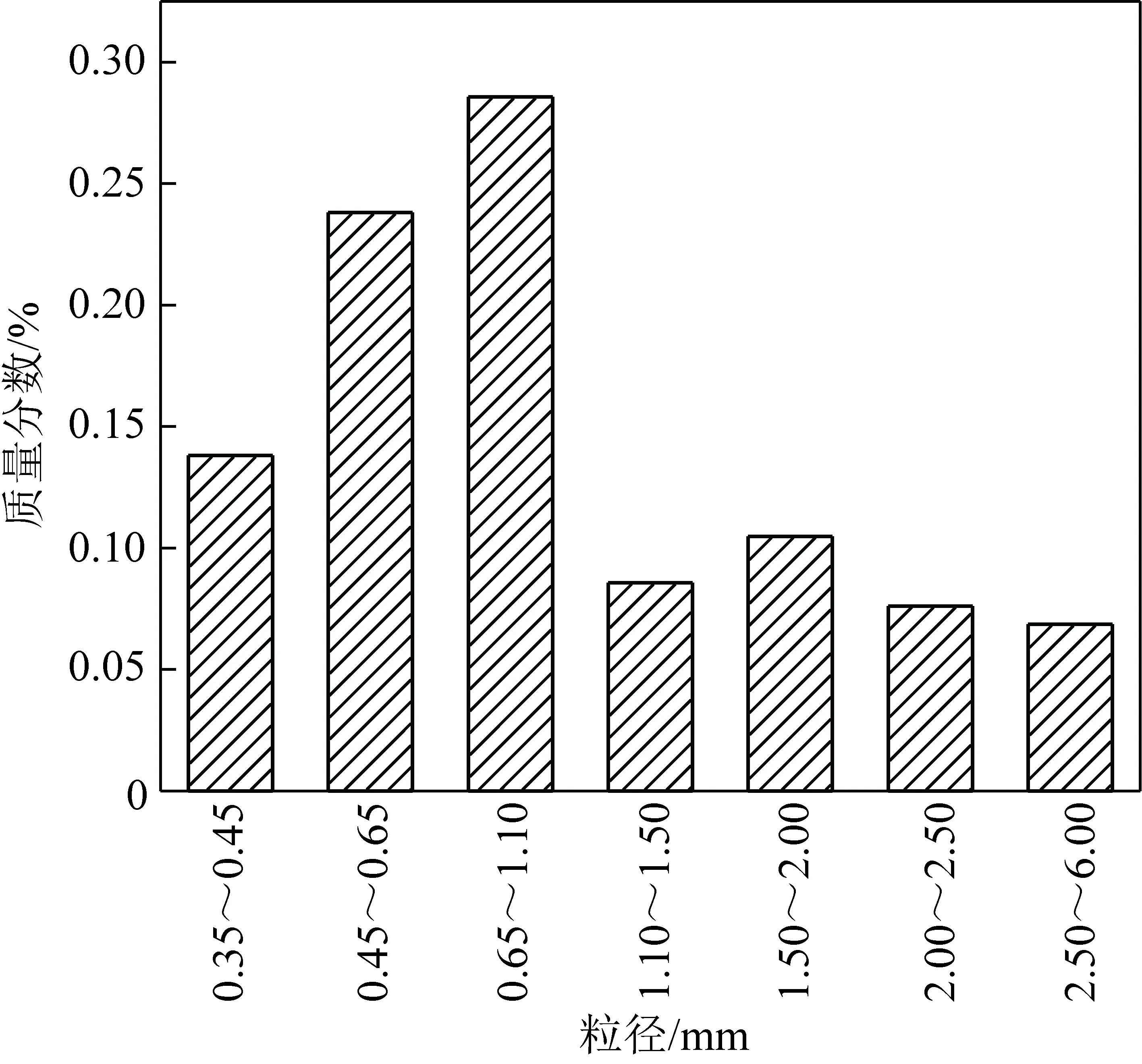

入炉煤的粒度分布如图4所示,前期调试表明,0.35 mm以下的细煤粉极易造成星型加料器堵塞,因此试验时讲入炉煤的粒径控制在0.35~6.00 mm。

表1 烟煤煤质分析

图4 入炉煤粒径分布Fig.4 Coal particle size distribution

2.2 试验工况

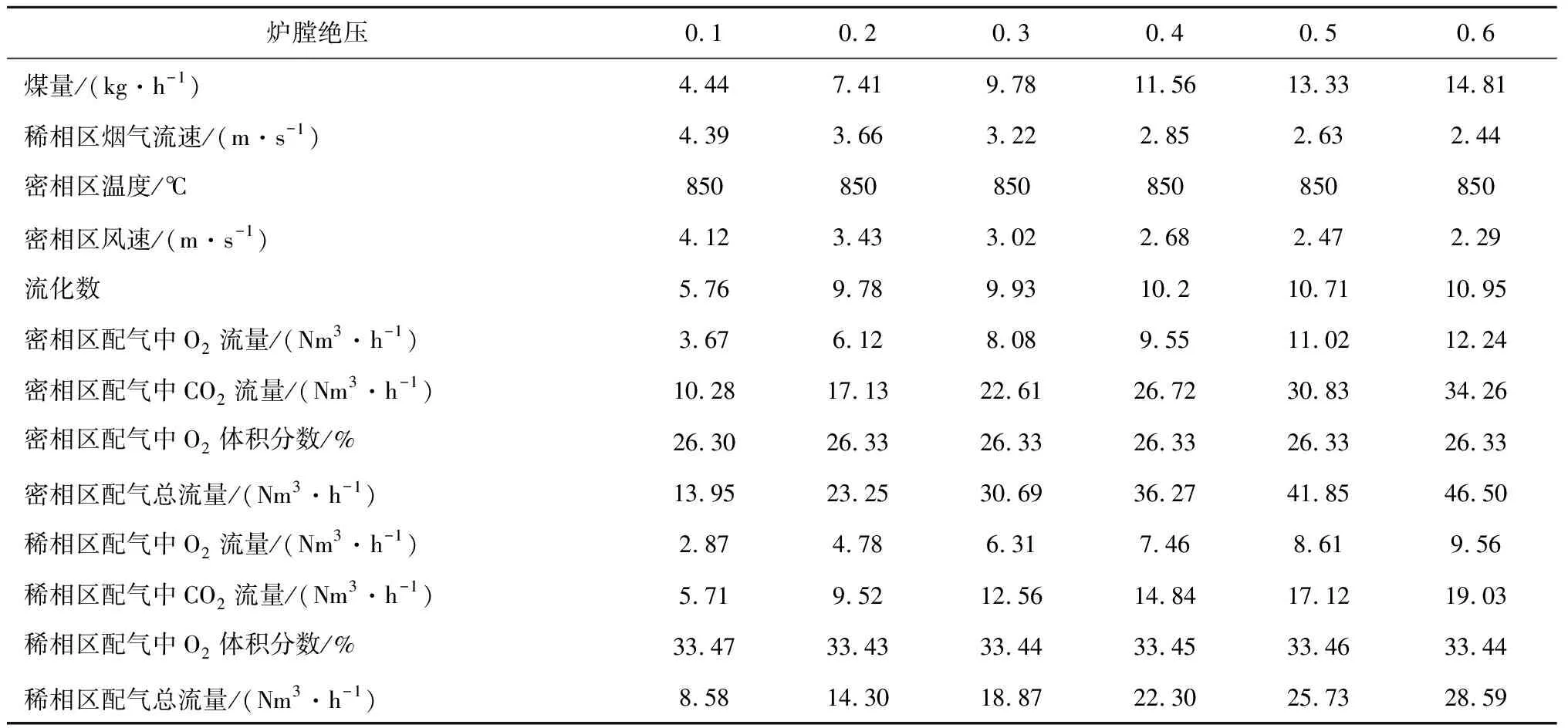

表2为不同压力下PCFB-OFC试验工况参数。富氧燃烧试验中,炉膛入口O2体积分数控制在26%~30%,炉膛出口的过氧系数控制在1.1~1.3。

2.3 试验流程

启炉预热前,首先分别通入一、二次风,一次风设定为3倍流化数(实际风速与临界流化数的比值),确保床料能正常流化。再将4 kg床料(石英砂)加入炉内,床层高度控制在300~400 mm。利用高温预热的一次风和炉膛底部的电加热器将密相区温度逐步加热至投煤温度400 ℃(耗时约2 h)。然后开始向炉内少量送煤,在炉膛加煤升温过程中密切监视烟气中的O2,CO和CO2体积分数,及时调整风量,并确保正常流化,防止发生低温结焦。缓慢提升给煤量及一、二次风量,将密相区温度逐渐提升至800 ℃,该过程耗时约1 h。达到工况设定的目标温度后开始建立物料循环,并进一步将热负荷提升至常压下的设定值,然后在常压下维持一定时间的稳定运行,并获取常压下的试验数据。升压试验前需要完成富氧气氛的切换。为平稳过渡至富氧燃烧,根据工况设定值先缓慢切换二次风,进而切换一次风。

表2 不同炉膛绝压下PCFB-OFC试验工况参数

加压燃烧系统的平稳建立需要同时调节背压阀、配风系统和给煤系统。升压过程中,首先提升气源压力,进而缓慢调节背压阀提升炉膛压力,同时需要根据炉温及尾气成分调节给煤量。升压过程及高压维持期间均存在压力波动的隐患,需要时刻关注料罐压力并协同料罐补气升压,使料罐压力略高于炉膛压力,确保供煤顺畅并防止高温烟气反串。达到目标工况并稳定燃烧15~30 min后进行下一阶段升压操作。烟气分析仪抽取少量背压阀后经无水氯化钙除湿的烟气进行实时检测。

3 试验结果与讨论

3.1 整体试验进程

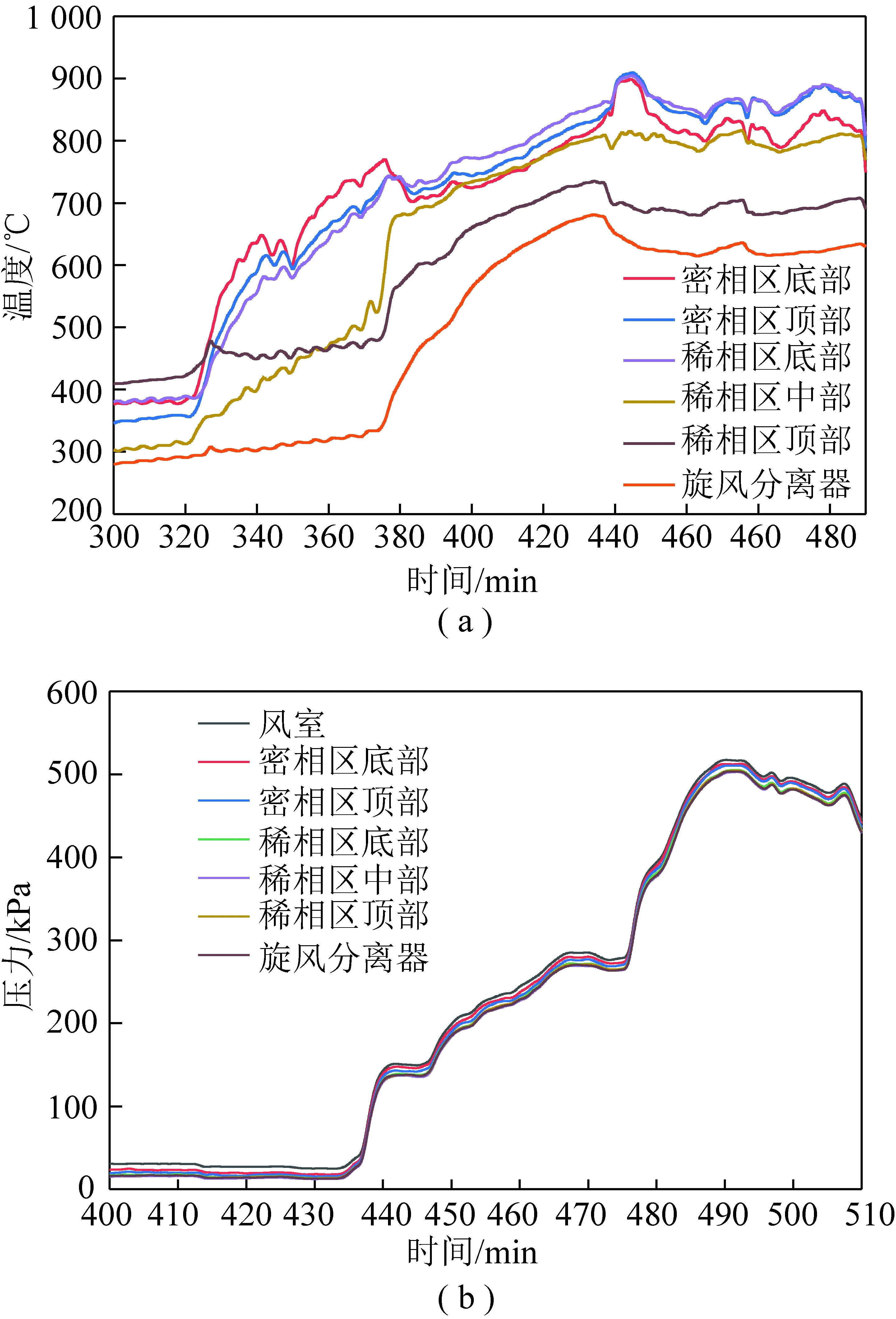

图5分别为增压循环流化床富氧燃烧试验中的温度分布及压力变化。受限于电热炉性能,炉膛的密相区预热温度最高仅能维持在400~450 ℃,因此在燃料准备方面选择了一种高挥发分、高热量的烟煤。投煤预热阶段的主要目标是将炉膛的主燃区温度提升至800 ℃。之后进行富氧气氛切换,并逐渐将负荷调整到常压下的目标工况,稳定维持一段时间使炉膛获得充分预热后进行升压试验。如图5(a)所示,加压试验期间,炉膛主燃烧区的温度能稳定在800~850 ℃。如图5(b)所示,炉膛压力依据工况设计分段、稳定提升。压力升高由常压开始间隔100 kPa逐步提升,各阶段试验达到稳定工况后维持10~20 min,最高试验压力达到600 kPa。整体试验期间压力过渡平稳、安全,达到预期目标。

图5 POFC-CFB试验过程中的温度和压力变化Fig.5 Temperature and pressure changes during the POFC-CFB experiment

3.2 烟气成分

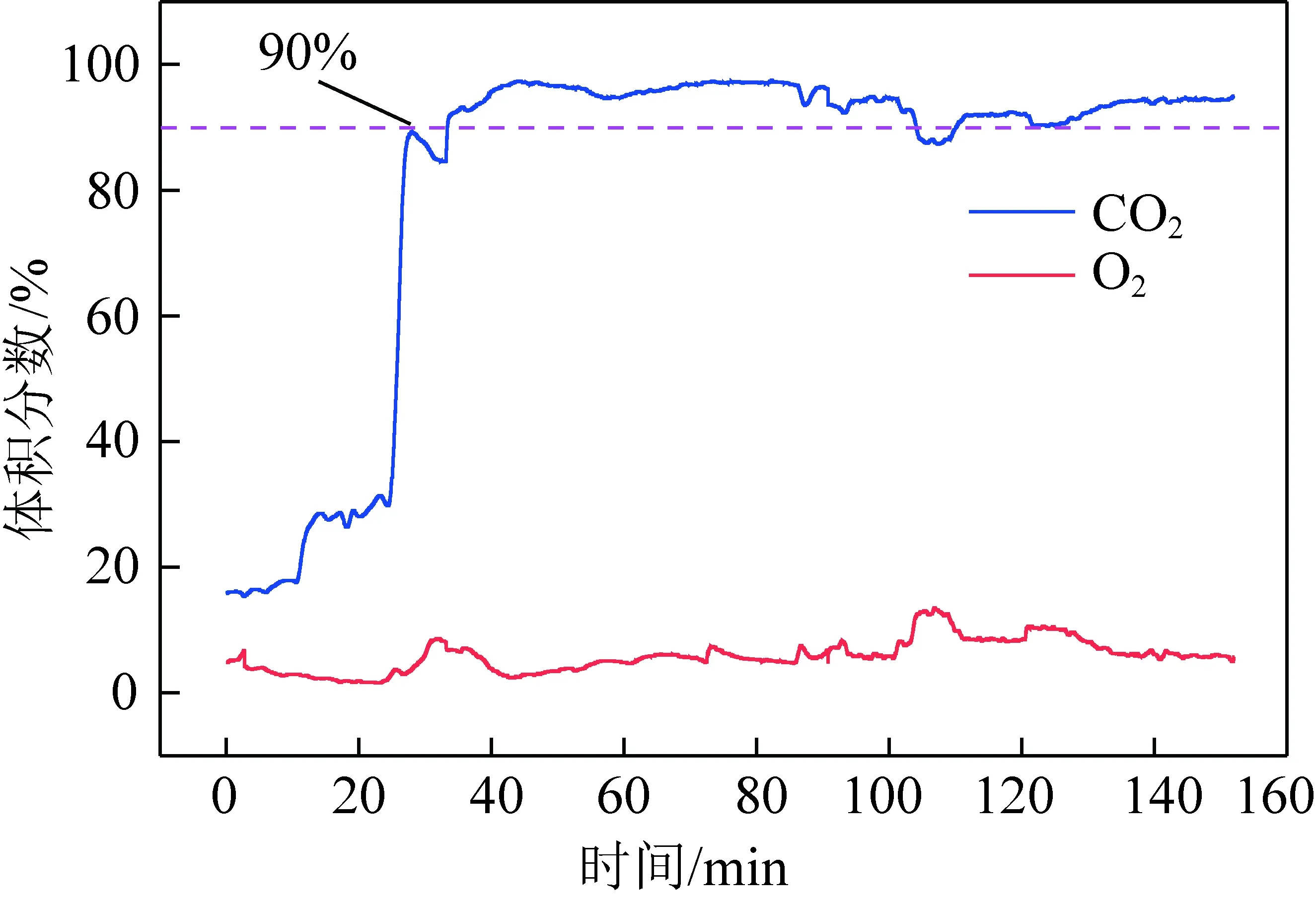

图6为增压循环流化床富氧燃烧试验中尾气中O2及CO2体积分数。富氧燃烧试验中过氧系数β在1.1~1.3,随炉膛热负荷的升高,氧体积分数变化平稳并始终维持在较低水平。在切换富氧气氛后,干烟气中CO2体积分数显著上升并能够长时间维持在90%以上。传统富氧燃烧均为常压或微负压运行,正压炉膛结合富氧气氛能有效避免空气向炉内漏气,这对于维持高体积分数CO2尾气具有积极作用[23-25]。

图6 干烟气中O2和CO2体积分数Fig.6 Dry flue gas O2 and CO2 concentration

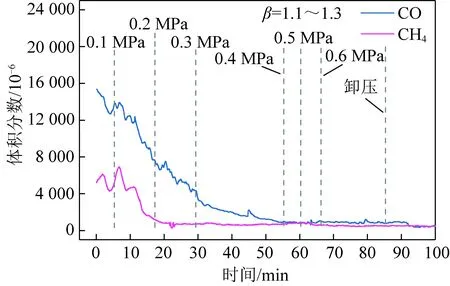

图7为CO和CH4体积分数随运行压力的变化。试验中30%氧体积分数和充足的过氧系数保证了燃料能够充分燃烧。由图7可以看出,常压燃烧阶段CO体积分数虽逐渐降低,但总体维持在较高体积分数,并且曲线的波动幅度较大。随运行压力的升高,CO体积分数由15 383×10-6下降至912×10-6,波动幅度降低,在0.4 MPa后CO排放体积分数基本稳定。此外,CH4体积分数在0.2 MPa时降低到1 001×10-6,后续升压试验中CH4体积分数略有降低但变化不明显。试验结果表明较高压力提升了CO和CH4的燃烧效率。压力升高可加速可燃气体与氧气的反应速率[26],同时降低气体分子的扩散系数[27]。在0.6 MPa内压力升高均表现出促进消耗的作用,这与YING等[28]的研究结论一致。

图7 烟气中CO及CH4体积分数变化Fig.7 CO and CH4 concentration changes in flue gas

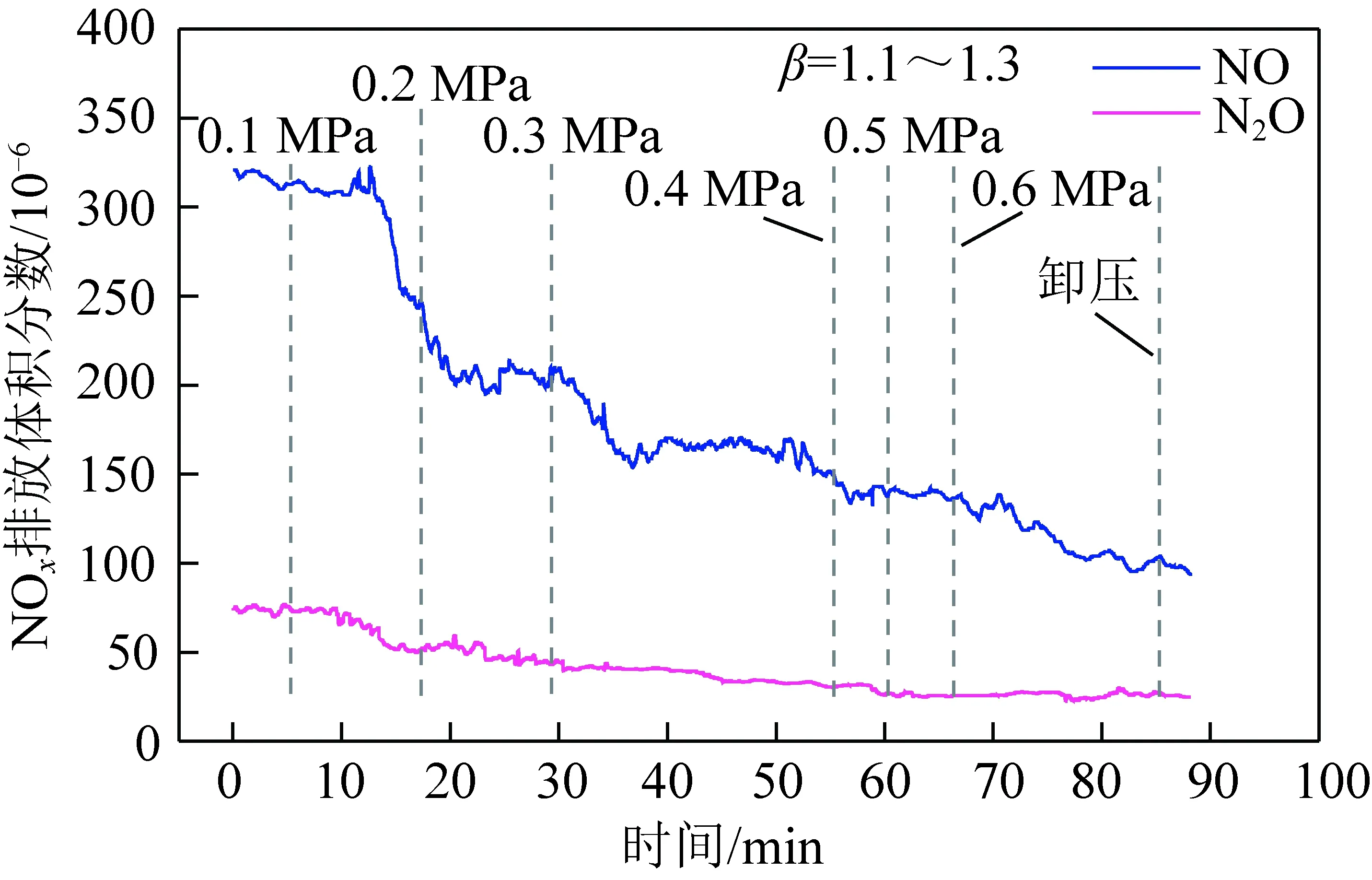

干烟气中NO及N2O排放曲线如图8所示。受运行压力的影响,NO和N2O排放量均降低,NO体积分数由307×10-6下降至102×10-6,N2O体积分数由73×10-6降低至26×10-6,是由于压力升高降低了气体扩散系数,NOx和NOx前驱物的停留时间延长并获得更多反应机会。分压的增加会加快化学反应速率。此外,有研究表明,高压促进吡啶及吡咯热解并释放更多的NOx前体NH3和HCN[29]。NH3和HCN能够将NOx还原为N2[30]。以上因素共同促进燃料氮在经过还原区(密相区)的过程中更多地转化为N2。结合图7中CO的排放,与传统De-NOx燃烧方法不同,PCFB-OFC可以同时减少NOx和CO,在保证高燃烧效率的同时减少污染物排放。

图8 烟气中NO及N2O的体积分数变化Fig.8 Changes in the concentration of NO and N2O

4 结 论

(1)获得了加压循环流化床富氧燃烧技术的运行经验。试验过程解决了富氧气氛切换,正压循环系统维持及可靠进料的难题,实现了从常压启动到0.6 MPa富氧循环的操控,最大热输入功率达到100 kW,各工况切换平稳、安全。

(2)增压富氧模式燃烧试验过程中,干烟气中CO2体积分数稳定在90%以上,达到预期目标。

(3)增压富氧燃烧运行模式能够有效降低气体不完全燃烧热损失,有助于提高燃烧效率。压力升高,NO及N2O排放量降低,对NO减排作用更明显。