基于分区支承力学模型的综放工作面顶板矿压演化与压架预测

2022-11-11张春会蔺星宇迟国铭范志忠于永江

徐 刚,张春会,蔺星宇,迟国铭,范志忠,于永江

(1.天地科技股份有限公司 开采设计事业部,北京 100013;2.中煤科工开采研究院有限公司,北京 100014;3. 河北科技大学 建筑工程学院,河北 石家庄 050018;4. 辽宁工程技术大学 力学与工程学院,辽宁 阜新 123000;5. 国家能源集团神东煤炭集团有限责任公司,陕西 神木 719315)

“十三五”期间,我国煤炭资源开采加速向晋、蒙、陕等西部地区发展。西部地区煤层厚,广泛采用综放和综采的高效机械化采煤技术,采厚较大。如陕西崔木煤矿302工作面,综放开采,采放厚度总计8 m,内蒙古酸刺沟煤矿6105-2工作面,综放开采,采放厚度总计6.4 m,内蒙古补连塔煤矿和内蒙古上湾煤矿综采工作面采高分别为7.2和8.8 m等。大采厚(或大采高)综放或综采矿井,工作面回采活动对周围覆岩扰动大,顶板灾害特别是压架灾害频繁,严重威胁采矿设备和人员安全。如崔木矿302工作面2013-10-19有95部支架压死,造成设备损坏、涌水和停产3个月,经济损失达2.8亿元。补连塔矿综采工作面大面积压架灾害,使得矿井 2 个月停产,经济损失近2亿元等。这些频繁发生压架灾害的矿井,开采前设计的支架预期能够有效维护顶板、避免大面积压架事故。然而,实际发生的严重压架灾害表明,目前综放(采)工作面的顶板矿压预测和支架选型等关键问题仍需要进一步深入探究。

国内外对煤矿采场结构及矿压产生机制开展了很多研究,先后提出了压力拱理论[1-2]、悬臂梁理论[1,3]、预成裂隙梁理论[1]、铰接岩块理论[2-3]、传递岩梁理论[4]、砌体梁理论[1,5]和关键层理论[6-9]。近年来,针对采煤工程地质条件的变化,许多学者从采场覆岩结构[10-11]、顶板破断机制[12-13]及影响因素[14-15]、支架和围岩耦合作用机制[16-17]等方面开展了大量研究,进一步丰富了采场覆岩运动与结构理论。这些已有研究较好地解释了我国传统煤矿开采中的顶板失稳致灾机制,指导了我国煤矿顶板灾害防治工程实践。我国西部综采工作面采高大,采场扰动强度大,采场顶板结构及矿压演化很大程度上受液压支架特性及其安装过程的影响,采场顶板结构及矿压演化更趋复杂。郝海金等[18]对比了综放和综采大采高采场特征,结果表明后者工作面矿压、支架载荷、动载系数都大一些,基本顶断裂线在煤壁前方。弓培林等[19]研究了大采高采场覆岩结构特征,认为关键层影响覆岩垮落带及断裂带高度。吴锋锋[20]认为垮落矸石很难及时填充大采高回采空间,提出了“组合悬梁结构-非铰接顶板结构-铰接顶板结构”的大采高综采工作面覆岩结构。梁运培等[21]提出了采场关键层的2种结构形态和6种运动形式。王国法等[22]提出了综采液压支架合理工作阻力确定的“双因素”控制法。罗生虎等[23]研究了大倾角综采工作面覆岩破断运移和支架受载特征。闫少宏等[24]给出了采场顶板短悬臂梁-铰接岩梁结构下的支架工作阻力计算公式。庞义辉等[25]研究了覆岩破断与采动应力支架的关系,提出了利用支架压力监测数据驱动的支架荷载预测模型。尹希文[26]提出了浅埋煤层切落体模型和相应的支架工作阻力计算公式。赵毅鑫等[27]提出了基于深度学习的工作面矿压和支架工作阻力预测方法。JU等[28]研究了7.0 m大采高综采工作面支架合理工作面阻力的确定。徐刚和宁静等[29-31]建立了工作面顶板承载的分区支承力学模型。徐刚等[29-30]采用岩石流变力学模型描述顶板随时间的动态下沉,预测了支架增阻的时间效应。宁静等[31]分析了分区支承顶板断裂条件,研究了影响顶板断裂位置的因素及影响规律。这些研究有助于理解综放(采)工作面顶板灾害发生机制,指导支架选型和顶板灾害防范。从已有研究来看,综放(综采)工作面顶板活动主要包括顶板下沉、断裂和失稳3个阶段,在工作面推进过程中,顶板矿压演化规律如何?矿压演化与顶板下沉、断裂和失稳这3个阶段有何联系?顶板压架灾害在哪个阶段发生,如何发生?目前研究还鲜有涉及。

笔者在前期综放工作面顶板分区支承力学模型基础上,考虑支架移架过程,提出工作面推进过程中,顶板矿压和支架工作阻力演化计算方法,分析顶板矿压演化规律,提出支架压架的力学判据,从而为综放(综采)工作面顶板压架灾害预报、防治和支架选型提供理论基础。

1 综放工作面顶板分区支承力学模型

对于综放工作面顶板而言,割煤和放煤都对顶板造成扰动,本文忽略这2种出煤方式对顶板扰动影响的区别,将割煤厚度和放煤厚度之和视作煤层的采出厚度,本文研究也适用于大采高综采工作面。

以综放(或综采,本文统一称为综放)长壁工作面基本顶为研究对象,工作面顶板未断裂前,将采场覆岩简化为分区支承结构,沿走向取单位宽度基本顶进行分析,将基本顶视作分区支承的弹性地基梁板,进而研究顶板运动、断裂、失稳及相关灾害的发生机制,这就是采场顶板分区支承模型[31]。

当综放工作面为大采厚(由于大采厚,垮落顶板填充采空区有限,垮落顶板矸石与基本顶不接触,基本顶断裂后不形成铰接结构),基本顶一般可简化为原岩Ⅰ区、支架控顶Ⅱ区和支架后方Ⅲ区(采空区)支承[31],如图1(a)所示。

在图1(a)中,Ⅰ区由直接顶、煤层和底板构成,综合弹性系数为KⅠ;Ⅱ区由底板、液压支架、顶煤和直接顶构成,综合弹性系数为KⅡ;Ⅲ区为采空区,弹性系数KⅢ=0。以基本顶厚度中心线和煤壁断面交点为原点,煤壁后方为x轴正向,垂直向上为y轴正向,建立基本顶三区承载支承力学模型如图1(b)所示。顶板在不同区域的弹性地基系数Kt计算方法参见相关文献[29-31]。

图1(c)为工作面基本顶单元[31],其承载及变形的微分控制方程[29-31]可以写为

(1)

式中,E,I分别为基本顶单元弹性模量和惯性矩;qy为上覆岩层传递荷载;Kt为弹性地基系数,在不同区域分别取KⅠ,KⅡ和KⅢ;q0为初撑力。

上覆岩层传递荷载qy依据顶板周期垮落步距,采用二分法反演确定,具体步骤见文献[31]。

式(1)结合初始边值条件,就可以求解工作面基本顶在覆岩荷载作用下的内力和变形[29-31]。笔者编制和开发了上述工作面顶板分区支承力学模型的求解程序[29-31]。

2 矿压演化计算方法与支架压架判据

综放工作面向前推进伴随着支架移架。在实际工程中,支架移架步距约为1 m。支架移架过程包括降架、移架、升架及承载多个阶段。支架升架是通过活柱顶升至初撑力,然后支架承载。很显然,这时支架的工作阻力FZ可以写为

FZ=F0+ΔF

(2)

式中,F0为初撑力;ΔF为支架本步增阻力。

支架本步增阻力ΔF是由顶板下沉对支架作用、支架压缩引起,可以写为

ΔF=KⅡlkdΔs

(3)

式中,Δs为本移架步液压支架中心沉降;lk为支架控顶宽度;d为支架中心距。

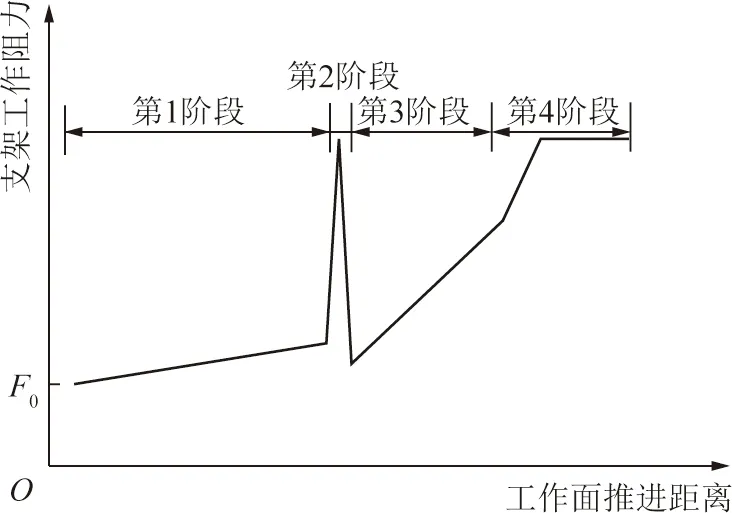

从式(2),(3)可以看出,顶板对支架的矿压与工作面推进过程中顶板沉降量的演化一一对应。大采厚综放工作面三区支承基本顶一般发生煤壁前方断裂[31]。从大量现场监测结果可知,顶板沉降量和矿压演化总体上可以分为4个阶段,分别为支架缓慢增阻阶段(第1阶段)、顶板断裂阶段(第2阶段)、快速增阻阶段(第3阶段)和失稳阶段(第4阶段),如图2所示。在图2中,支架工作阻力演化示意曲线为每一移架循环支架工作末阻力连接而成。

图2 大采厚工作面工作阻力演化4个阶段Fig.2 Four stages of support resistance force evolution of working face with large mining thickness

图2为支架工作阻力演化示意。从工作面经过上移架步的顶板断裂线开始,移架后支架顶升至初撑力F0,煤层开采,顶板下沉,形成增阻,最终的增阻力与初撑力之和即为该循环支架工作阻力。然后,支架降架卸压,移架后再次顶升至初撑力承载,重复上述过程。本文聚焦研究支架压架的预测方法,图2展示的为每移架步的末阻力,没有显示降架卸压过程。随着工作面推进,顶板悬顶跨度增大,每一移架步顶板沉降量增大,支架增阻量也增大,如图2中第1阶段所示。当顶板煤壁前方断裂,边界条件改变,顶板整体下沉和大幅回转,支架快速增阻,如图2中第2阶段所示。由于顶板煤壁前方断裂,边界条件改变,第2阶段之后每一移架步顶板下沉量显著增大,进入快速增阻阶段,如图2中第3阶段所示。当工作面推进至断裂线附近,支架工作阻力急速增长,最后承担上覆垮落岩体重量,如图2第4阶段所示。

下面介绍各阶段支架工作阻力计算方法和支架压架的力学判据。

2.1 第1阶段

第1阶段也称为支架缓慢增阻阶段。这是工作面推进的开始阶段,这一阶段基本顶未断裂。使用式(1)计算工作面推进基本顶的沉降量,边界条件为基本顶煤壁前方无限远处x方向位移为0。通过计算可以求解第i移架步和第i+1移架步的沉降量分别为si和si+1,则第i+1步支架沉降净增加量Δs为

Δs=si+1-si

(4)

将式(4)代入式(3)就可以求解第i+1步移架支架的增阻力,再结合式(2)就可以求得第i+1步的支架工作阻力。

每一移架步的沉降量使用笔者已开发的程序[29-31]计算,进而可以利用式(3)和式(2)求解增阻力和支架工作阻力。

2.2 第2阶段

当工作面推进距离达到周期垮落步距时,再向前推进,基本顶煤壁前方破断,这时顶板剧烈下沉,增阻显著,这是本文支架增阻的第2阶段,本文也称为顶板断裂阶段。

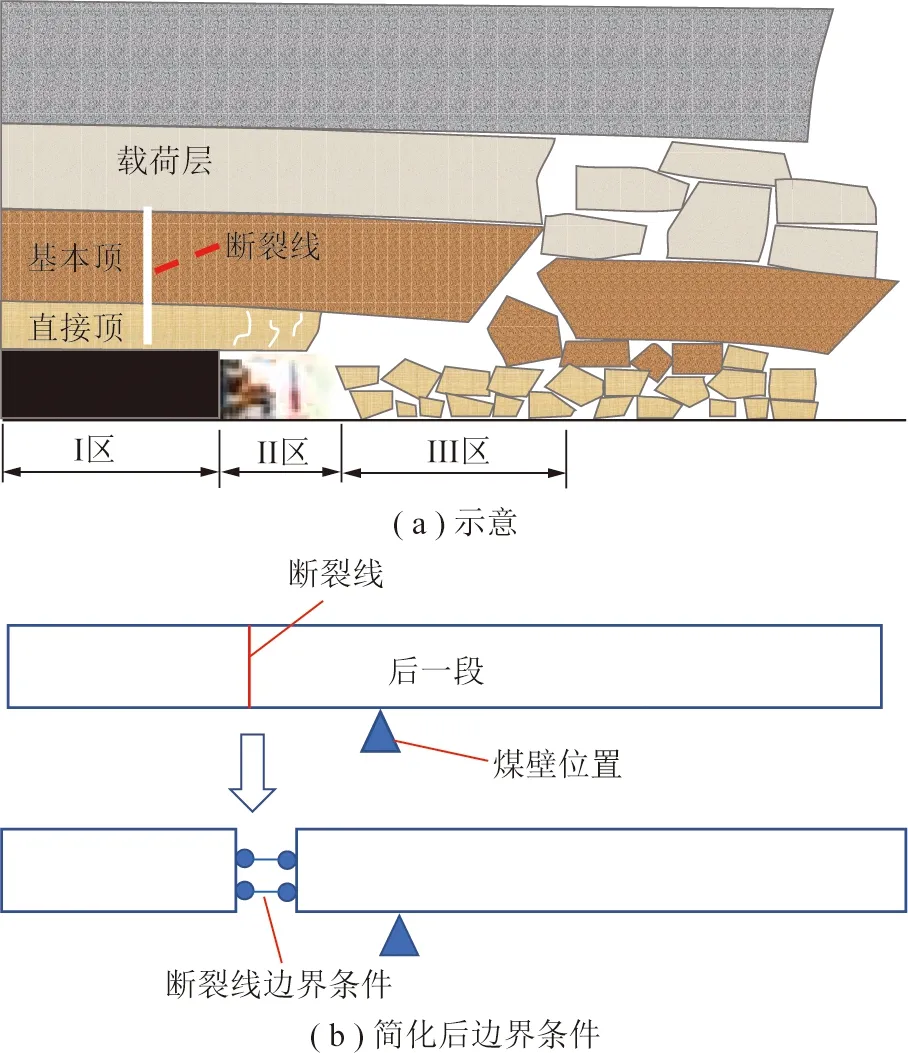

第2阶段基本顶煤壁前方破断,基本顶的边界和承载条件改变,这时的基本顶边界条件改变示意如图3所示。在煤壁前方断裂线处,断裂的基本顶在x方向互相约束,x方向无位移,转动方向本文简化为自由。很显然,在上覆覆岩传递荷载作用下,断裂线后方的基本顶沿断裂线下沉和绕断裂线旋转,在控顶区支架沉降量显著增加,支架增阻力大,顶板来压。按照前述边界条件(断裂线处边界条件为x方向位移约束,y方向和转动方向自由),结合式(1),使用程序[29-31]求解本阶段控顶区顶板沉降量为SS,上一移架步顶板未断裂控顶区沉降量为S,则本阶段移架步顶板净沉降量为

Δs=SS-S

(5)

图3 断裂线处的边界条件示意Fig.3 Sketch of boundary condition of breakage line

再结合式(2),(3)就可以求出顶板断裂阶段支架工作阻力FF。设支架额定工作阻力为Fs,支架活柱允许压缩量为S0。支架的工作状态包括2种情形。

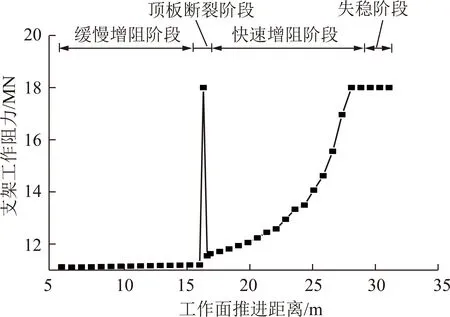

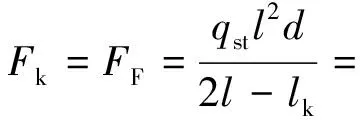

第1种情形,若FF 第2种情形,若FF≥Fs,则支架安全阀开启,这时控顶区对基本顶作用变为恒定支护力,其作用力的集度qs为 (6) 于是,式(1)改写为 (7) 重新使用式(7)和断裂线处边界条件计算基本顶沉降量SS,这里控顶区的弹簧系数KⅡ=0,控顶区为恒支护力支承,恒定支护强度为qs。综合起来,本文计算中控顶区弹性系数模型示意如图4所示。也就是当计算支架工作阻力小于额定工作阻力,控顶区使用恒弹性系数(刚度)计算,当计算支架工作阻力超过额定工作阻力,控顶区使用恒支护力计算。 图4 本文控顶区弹性系数模型Fig.4 Elastic coefficient model of support-control area 顶板断裂前,基本顶可以视作无限长单宽梁,梁高与梁长之比小,基本顶视作Euler梁(浅梁)。顶板断裂后,断裂线后方基本顶总长与梁高之比若大于2.5,基本顶仍视作Euler梁,若小于2.5,本文将基本顶视作Timoshenko梁(深梁)计算。对于Timoshenko梁,需要考虑横向剪切变形的影响。弹性地基浅梁和深梁的单元刚度矩阵Kes为 Kes=Ke+Ks (8) 式中,Ke为Euler梁单元刚度矩阵;Ks为弹性地基单元刚度矩阵。 对于Euler梁,Ks可以写为 (9) 对于Euler梁,Ke[34]可以写为 (10) 式中,L为单元长度。 对于Timoshenko梁,Ke可以写为 (11) 式中,μ为修正系数。 μ[35]写为 (12) 式中,G为基本顶剪切模量;A为梁单元横截面积;ks为与横截面有关的常数。 根据式(5),获得本移架步沉降量Δs。 在本阶段和控顶区恒支护力条件下,支架是否压架由沉降量是否超过液压支架活柱允许压缩量判断。于是,相应压架判据为 (13) 顶板断裂阶段改变了顶板的边界条件,是支架缓慢增阻阶段向快速增阻阶段转变的过渡阶段。从理论上,顶板断裂阶段发生距离短,发生迅速,如图2所示。 图5为顶板断裂前后的下沉曲线。从图5可以看出,顶板断裂后会发生一定程度的整体下沉,但下沉幅度不大,这主要是由于原岩支承抑制了顶板下沉。尽管断裂顶板整体下沉不大,但断裂顶板绕断裂线回转,使得断裂线后方顶板下沉量显著增大,控顶区支架压缩量较大,支架工作阻力增阻显著。 图5 顶板断裂前后的下沉曲线Fig.5 Subsidence curves of main roof before and after fracturing 基本顶煤壁前方断裂后,工作面继续向前推进,进入支架增阻的第3个阶段,本文称为快速增阻阶段。 这一阶段,断裂线处边界条件不变,基本顶周期垮落步距不变,仍使用式(1)计算工作面推进每步移架顶板沉降、支架压缩和支架增阻,若支架工作阻力超过支架额定工作阻力,则支架安全阀开启,进入控顶区恒支护力情形,取KⅡ=0和式(7)计算支架压缩量。 综放工作面推进至断裂线处,由于采高大,基本顶不形成类铰接梁结构,断裂基本顶沿断裂线切顶滑落,基本顶及上覆垮落带随之下沉,支架急增阻,快速达到支架额定工作阻力。断裂基本顶一端压覆在支架之上,另一端一般压覆在采空区垮落顶板之上,其示意如图6(a)所示。 图6 工作面推进至断裂线处顶板承载状况Fig.6 Loading situation of main roof when working face advancing breakage line 这种情况下,支架处于给定荷载状态,支架工作阻力取决于垮落覆岩质量,本文将这一阶段称为失稳阶段(也可称为急增阻失稳阶段)。由图6(a)可知,断裂基本顶一端压覆在支架之上,另一端一般压覆在采空区垮落顶板之上,形成类简支梁结构,如图6(b)所示。垮落带高度hd可以使用经验公式计算: hd=ξχM (14) 式中,ξ为顶板损伤影响系数,若工作面推进至断裂线前支架多次安全阀开启,取1.5,否则取1.0;χ为经验系数,取值4~8;M为采高,对于综放开采取割煤和放煤的总高度(煤层采出厚度)。 于是垮落顶板的平均压强qst可以表示为 qst=γmhd (15) 式中,γm为垮落覆岩平均容重。 根据图6(b),获得断裂顶板及垮落覆岩对支架的计算压力FF为 (16) 在断裂线处,支架承载是一种给定荷载条件,若本阶段的计算支架工作阻力满足 FF≥Fs (17) 则支架安全阀开启,发生大面积切顶压架事故。 根据上述模型,结合已开发的程序[31],笔者开发了大采厚综放工作面三区支承条件下工作面推进过程中支架工作阻力演化计算和压架判断程序,其计算流程如下: (1)输入基本顶弹性模量、抗拉强度、周期垮落步距、直接顶和底板弹性系数、煤层弹性系数、支架活柱允许压缩量、额定工作阻力、支架刚度、初撑力等参数。 (2)反演基本顶作用荷载[31]。 (3)计算基本顶支承状况及破断位置。 (4)确定工作面移架步距,在第1阶段计算每步移架中控顶区本移架步净沉降量,计算每步移架的支架增阻力和支架工作阻力,若计算支架工作阻力超过额定工作阻力,控顶区改为恒支护力支承条件,计算本步沉降量。若沉降量超过支架活柱允许压缩量,支架压架。 (5)在第2阶段,改变基本顶边界条件,计算支架工作阻力,若超过额定工作阻力,控顶区改为恒支护力支承条件,计算本步沉降量。若沉降量超过支架活柱允许压缩量,支架压架。 (6)在第3阶段,计算每步移架支架工作阻力。若超过额定工作阻力,控顶区改为恒支护力支承条件,计算本步沉降量。若沉降量超过支架活柱允许压缩量,支架压架。 (7)在第4阶段,计算顶板垮落带高度,计算支架作用荷载和支架计算工作阻力,与额定工作阻力比较,判断是否发生压架。 (8)绘制支架工作阻力演化全程曲线,给出压架发生与否及发生位置。 酸刺沟煤矿6105-2工作面,平均埋深约300 m,煤层厚8 m,综放开采,最大采高4.2 m,采出率80%,采出厚度按6.4 m考虑。距开挖开切眼170 m的Y11钻孔揭示,煤层上方为27 m的含砾粗砂岩基本顶,坚硬,灰白色,以石英为主,含少量云母长石及炭屑,分选中等,胶结致密,泥质填隙,没有直接顶,基本顶弹性模量20.2 GPa,抗压强度61.7 MPa,抗拉强度2.8 MPa。6105-2工作面采用ZF15000/26/42四柱支承掩护式支架,控顶宽度5 m,支架中心距1.75 m,支架额定工作阻力15 000 kN,后调为18 000 kN,设计初撑力10 800 kN,为额定工作阻力60%,支架刚度为45 MPa/m。底板弹性系数为800 MPa/m,煤弹性系数为150 MPa/m,6105-2工作面周期来压步距约为16 m。酸刺沟矿6105-2工作面采高大,无直接顶,基本顶强度大,通过计算[31],工作面推进过程中基本顶为原岩(Ⅰ区)、支架控顶区(Ⅱ区)和采空区(Ⅲ区)三区支承,形成Ⅰ-Ⅱ-Ⅲ三区支承采场结构体系。利用文献[31]中方法计算各区弹性系数,KⅠ=126.32 MPa/m,KⅡ=42.60 MPa/m,KⅢ=0。 利用本文计算程序,反演获得基本顶作用荷载为1.882 3 MPa。进而获得顶板临界破断前的拉应力分布如图7所示。图7中,横坐标0处为煤壁,负值区域为煤壁前方,正值区域为煤壁后方。 图7 临破断前基本顶内的拉应力Fig.7 Tension stress in main roof before breakage 煤层采动引起顶板覆岩损伤和裂隙发育,顶板抗拉强度降低,史元伟的调查结果表明[32],大同矿区顶板强度降低系数为0.6~0.7,其他矿区一般在0.3~0.6。笔者根据经验,煤壁和采空区顶板的抗拉强度降低系数分别取为0.3和0.5,于是煤壁处和支架后方基本顶抗拉强度分别为1.96和1.40 MPa,如图7所示。从图7可以看出,6105-2工作面顶板在煤壁前方约15.5 m处先达到抗拉强度,断裂位置在煤壁前方。 从液压支架整个截面进入承载状态开始计算,按照实际移架步距,每1.0 m设置一个计算步。计算获得工作面推进过程中控顶区支架累计压缩量演化如图8所示。在图8中,为了更方便说明,纵坐标为控顶区支架累计压缩量,该值为本移架步控顶区沉降量与上一步控顶区沉降量之和。图8中每一移架步的净沉降量为图8中所示的每一移架步位置支架累计压缩量与上一移架步的相应值之差。相应支架工作阻力演化如图9所示。 图8 12401工作面推进过程中控顶区累积沉降Fig.8 Accumulating subsidence of support-control area during 12401 working face advancing 图9 12401工作面推进过程中支架工作阻力演化Fig.9 Support resistance force evolution during 12401 working face advancing 从图8,9可以看出,随着工作面推进,控顶区支架沉降和支架工作阻力演化都分为4个阶段。工作面推进初期,顶板煤壁前方未断裂,随工作面向前推进,每一移架步控顶区顶板沉降量小,相应的支架增阻量小。从图8还可以看出,每一移架步控顶区顶板沉降量随着工作面推进略有增长,但增长幅度很小。与这种控顶区顶板沉降变化趋势相对应,支架增阻力随着工作面向前推进也缓慢增长,支架工作阻力变化处于缓慢增阻阶段,如图9所示。在缓慢增阻阶段(第1阶段),支架的工作阻力不超过12 000 kN,安全阀不开启,支架没有压架风险。 当工作面推进至16 m时,顶板煤壁前方断裂,断裂后顶板在断裂线处边界条件改变,断裂顶板绕断裂线旋转和下沉,顶板沉降量剧增,支架工作阻力快速增加,顶板来压,进入顶板断裂阶段(第2阶段),如图8,9所示。由于顶板来压剧烈,支架安全阀开启,控顶区进入恒支护力承载状态,如图8所示。在支架恒支护力条件下,顶板沉降大幅增加,本移架步下沉量可达6.48 cm。6105-2工作面采用MG750/1860-GWD双滚筒采煤机,采煤机机面高度1 644 mm,支架支撑最大高度4.2 m,最低高度 2.6 m,则ZF15000/26/42四柱支承掩护式液压支架活柱允许压缩量为1.2 m,由式(13)可知本阶段不会发生大面积压架灾害。 顶板断裂阶段之后,工作面继续向前推进。由于顶板煤壁前方已断裂,相比于第1阶段,顶板边界条件改变,工作面向前推进,每一移架步的沉降量明显比第1阶段大,顶板进入快速增阻阶段(第3阶段),如图8,9所示。从图8可以看出,这一阶段每一移架步的沉降速率随着工作面推进而增长,相应的支架工作阻力也随工作面向前推进而快速增长,如图9所示。在距离断裂线约4 m时,支架工作阻力就达到18 000 kN,支架安全阀开启,支架进入恒支护阻力承载状态,之后工作面和支架每一步推进,支架安全阀都开启,沉降量也显著增加,但沉降量都小于支架活柱允许压缩量,从理论上支架不压架,但实际上频繁的支架安全阀开启和顶板显著下沉,对顶板覆岩的完整性有很大损害,直接导致覆岩垮落高度增大,增加支架压架风险。 当工作面推进至断裂线处,工作面采高大,采场顶板不形成铰接结构,顶板沿断裂线切顶下沉,顶板失稳,顶板上方垮落带覆岩自重作用于支架和后方垮落顶板上,顶板矿压进入失稳阶段(第4阶段)。 由于工作面邻近断裂线前,安全阀多次开启,严重损害了顶板完整性,ξ=1.5,酸刺沟6105-2工作面综放采高6.4 m,根据经验χ取6,则垮落带最大高度为 hd=1.5×6.4×6=57.6 m 岩层自重按25 kN/m3考虑,则作用于支架上的覆岩自重荷载为 在第4阶段,基本顶沿断裂线处切顶,顶板及垮落覆岩作用于支架上,作用荷载可达23 893 kN,支架荷载大于支架的额定工作阻力,6105-2工作面在第4阶段发生大面积压架事故。由于支架只能承担18 000 kN 荷载,在第4阶段支架实际工作阻力为18 000 kN,但沉降量不断增大,如图7,8所示。 从图9还可以看出,对于三区支承顶板煤壁前方断裂的基本顶而言,整个支架工作阻力演化过程出现2个峰值,第1次峰值出现在顶板断裂的来压阶段,第2次峰值出现在临近断裂线的第3阶段末端或第4阶段。在工程实践中,通常通过监测支架工作阻力,进而利用数理统计方法确定顶板周期垮落步距。很明显,现场支架监测的结果包含2个峰值:一个是顶板煤壁前方断裂引起,另一个是支架在断裂线处附近急增阻引起,也就是三区支承顶板煤壁前方断裂基本顶的一个完整支架工作阻力曲线包括2个来压步距,这2个来压步距发生机制不同,步距长度一般也不相同,这可能是实测顶板来压步距总是有一定差异的原因之一。 总结上述计算结果,在第1阶段,支架不发生安全阀开启;在第2阶段,顶板来压,支架安全阀开启,但一般不发生压架灾害;在第3阶段支架安全阀多次开启,使得顶板损伤严重,但一般不发生压架灾害;在第4阶段,顶板垮落岩体作用于支架的荷载超过支架额定工作阻力,工作面有很大可能发生大面积压架事故。 在一步移架范围内,随着割煤和工作面推进,支架工作阻力逐渐增长,在下一步移架开始前达到最大,这时对应的支架工作阻力为支架工作末阻力。在一步移架循环内,支架工作末阻力最大,也最容易引起压架灾害。很明显,支架工作末阻力是支架最大压缩量对应的支架工作阻力。需要说明的是,本文上述计算分析中沉降量计算均为每移架步的最大沉降量,因此本文上述计算获得的工作阻力实际就是支架工作末阻力。 在工程实践中,6105-2工作面采用了ZF15000/26/42支架,工作面推进过程中多次发生压架灾害,表1给出了3月22日—4月22日1个月内支架压架灾害统计。从工程实践可以看出,酸刺沟矿6105-2工作面推进过程中多次发生压架事故,这与本文预测结果一致,这表明本文预测方法合理。 表1 酸刺沟矿6105-2工作面压架情况 图10 6105-2工作面典型支架工作末阻力Fig.10 End working resistance force of representative hydraulic support in 6105-2 working face 图10为酸刺沟煤矿6105-2工作面在4月22日压架事故中3个代表性支架59号支架、70号支架、84号支架的循环末阻力监测结果。从图10可知,在工作面推进和支架移架的开始阶段,支架增阻较为缓慢,为缓慢增阻阶段。当顶板煤壁前方断裂,支架快速增阻,甚至安全阀开启。本文理论计算中,顶板一次断裂完成,顶板下沉和回转,引起支架快速增阻。实际工程中(图10),顶板厚度大,实际顶板断裂是一个过程,包含了若干次局部断裂才完成顶板完全断裂,因此这一阶段实测支架工作阻力包含多个较高值。顶板断裂之后再向前推进,支架工作阻力明显大于缓慢增阻阶段,且平均增阻速率也较大,支架处于快速增阻阶段。在顶板断裂线附近,支架急增阻,支架承担覆岩荷载自重,支架进入失稳阶段,引起压架灾害。由图10可知,工作面推进过程中,支架工作阻力演化都呈现缓慢增阻、顶板断裂、快速增阻和失稳4个阶段。本文将煤壁前方断裂顶板的矿压演化简化为4个阶段是合理的。从图10可以看出,在缓慢增阻阶段,支架工作阻力小,安全阀一般不开启。当顶板断裂时,顶板下沉量大,支架压缩量大,支架工作阻力大,发生安全阀开启,但通常不发生压架事故。在顶板断裂阶段之后,支架增阻量变大,靠近前方断裂线时,支架安全阀频繁开启,在断裂线附近引起顶板失稳和压架事故,这些规律与本文理论方法预测结果基本吻合。 对比图10实测结果和图9理论计算结果,尽管理论计算结果与实测结果总体上规律相符,但由于岩石是地质历史的产物,具有很强的非均质、非连续和各向异性,实际采矿条件也非常复杂,从而使得实测结果与理论预测结果并不完全一致,这不影响本文方法在支架工作阻力预测和支架选型中的应用。 支架选型是综放工作面开采设计的关键环节。支架额定工作阻力和初撑力是支架选型的重要参数。根据本文研究,支架额定工作阻力和初撑力应满足如下要求。 (1)矿压演化4个阶段中,第1阶段和第3阶段工作面推进距离长,历时长。在支架选型和支架初撑力设计中,应保证这2个阶段的支架工作阻力不引起安全阀开启。否则,若工作面推进过程中支架安全阀频繁开启,顶板沉降大,损伤严重,易于引发大面积压架事故。 (2)第2阶段,顶板煤壁前方断裂,顶板下沉量大,来压显著,支架增阻大,这一阶段允许支架工作阻力超过额定工作阻力和安全阀开启。通过安全阀开启,支架发生较大压缩,实现卸位让压。但是,这一阶段支架的压缩量不能超过支架活柱允许压缩量。 (3)第4阶段,大采厚顶板失稳,沿断裂线切落,这要求支架的额定工作阻力能够承担上覆垮落岩层施加于支架上的荷载。 支架初撑力是支架设计的另一项重要指标。图11为0.1,0.5,0.9和1.3 MPa不同初撑力支护强度条件下,6105-2工作面基本顶的弯矩和沉降分布。由图11可知,增大初撑力能够降低顶板的沉降,降低顶板内弯矩和拉应力,减缓顶板灾害。因此,提高支架初撑力对于顶板灾害控制具有重要意义。从图11可以看出,初撑力越大,控制顶板内力和沉降的效果越好。然而,支架初撑力也有上限值。 图11 不同初撑力下6105-2工作面顶板弯矩及沉降量Fig.11 Moment and settlement of main roof of 6105-2 working face under different initial support force 笔者建议通过如下方法校核支架初撑力值是否合理:在已知初撑力条件下,利用本文方法计算第1,3阶段的支架工作阻力是否能够保证支架安全阀不开启,若安全阀开启,则应降低初撑力或提高支架额定工作阻力,这就控制了支架初撑力上限。根据工程经验,在初撑力设计中,一般选取60%~80%额定工作阻力作为初撑力,然后利用本文方法进行校核,若不满足要求,降低初撑力或提高额定工作阻力,若计算结果表明支架额定工作阻力富余较大,则应提高初撑力。 本文酸刺沟煤矿6105-2工作面采用ZF15000/26/42四柱支承掩护式液压支架,调压后额定工作阻力18 000 kN,活柱允许压缩量为1.2 m,支架初撑力为10 800 kN,为额定工作阻力的60%。 在第1阶段,本文计算的支架工作阻力小于额定工作阻力;在第2阶段,支架安全阀开启,支架压缩6.48 cm,小于支架活柱允许压缩量,一般不发生大面积切顶压架;在第3阶段,工作面推进过程中支架多次安全阀开启,顶板沉降量大,损伤严重,这导致断裂线处垮落顶板高度增大,增加压架风险,据此建议提高6105-2工作面支架额定工作阻力。 (1)综放工作面顶板矿压演化包括4个阶段,分别为缓慢增阻阶段、顶板断裂阶段、快速增阻阶段和失稳阶段。 (2)在缓慢增阻阶段顶板沉降量小,支架增阻量小,顶板来压不强烈,这一阶段一般不发生大面积切顶压架事故。在快速增阻阶段,支架增长量大。 (3)在顶板断裂阶段,顶板煤壁前方断裂,断裂线处顶板边界条件改变,顶板沉降量剧烈增加,矿压显著,支架增阻力大,易于引起安全阀开启。若顶板沉降量超过支架活柱允许压缩量,易于引起支架压死和大面积压架事故。 (4)当工作面推进至断裂线处,大采高顶板失稳,若垮落覆岩作用于支架上的荷载超过支架额定工作阻力,安全阀开启,易于引发大面积压架事故。 (5)支架选型和初撑力确定的原则为:在缓慢增阻和快速增阻阶段,支架工作阻力不超过支架额定工作阻力;在顶板断裂阶段,支架应具有足够的可压缩空间卸位让压,支架不压死;在失稳阶段,支架应具有足够的额定工作阻力。 (6)酸刺沟煤矿6105-2工作面选择ZF15000/26/42四柱支承掩护式液压支架,支架额定工作阻力不足,可能引发大面积压架事故。 本文研究主要聚焦于正常开采阶段,初采和末采阶段的矿压演化特征将另文讨论。

2.3 第3阶段

2.4 第4阶段

3 计算流程及程序

4 计算实例

5 支架选型的讨论

6 结 论