服装流水线人员与生产岗位契合度模型

2022-11-11荀培莉杜劲松朱建龙

荀培莉, 杜劲松, 李 津, 朱建龙

(1.东华大学 服装与艺术设计学院, 上海 200051;2.海澜之家集团股份有限公司,江苏 无锡 214400)

服装流水线通过人员与生产岗位的高度契合,实现人力资源、设备资源的利用率和生产效率最大化[1-2]。服装流水线由众多的人员与生产岗位组成,然而流水线上的作业人员能力存在差异[3],因此实现人岗各项指标的合理匹配是一项非常复杂的工作[4],对流水线生产能力的提升有着重要意义[5]。目前企业凭借主观经验进行人岗匹配,往往造成流水线人力资源浪费、设备资源闲置、流水线瓶颈不稳定等问题[6],基于服装流水线人员与生产岗位评价指标分析并构建生产流水线人岗匹配模型能帮助企业解决上述问题。

研究者们基于BP(back propagation)神经网络、吸引-选择-磨合(attraction-selection-attrition, ASA)模型、截面匹配度、双边满意度、双方感知效用等理论建立了不同的人岗匹配模型。如Dai等[7]用BP神经网络对人岗匹配模型进行训练,但这需要大量具有代表性的样本,并且采集样本各项参数的局限性将直接影响模型的适应能力。Solnet等[8]基于ASA模型构建人员与岗位、组织、位置的三维匹配模型,但该模型仅适用于地理位置变化较大情况下的员工择业决策研究。赵希男等[9]基于截面匹配度建立人岗匹配测算模型,该模型能够根据岗位的实际情况设置理想的岗位任职,当服装流水线岗位较多时,逐一设置岗位理想任职条件将非常耗时。张如静等[10]根据双方感知效用建立的人岗匹配模型能够考虑人员与岗位的双方选择偏好,但此双方偏好偏于主观,未建立互相评价的统一标准。李铭洋等[11]建立了考虑人员与岗位的失望-欣喜感知的双边满意度模型,通过人员与岗位的理想条件区间建立损益矩阵,得到的综合感知效用矩阵能够表现双方主体的匹配程度,但仍需逐一设置双方的理想条件,不适用于服装流水线生产岗位较多的情况。为弥补现有人岗匹配模型的不足,针对服装流水线人员与生产岗位建立统一的综合素质评价体系,实现两者生产能力的综合评价,根据两者的综合素质评分计算人员与岗位之间的契合程度,实现服装生产流水线的人岗快速匹配。

1 服装流水线人岗评价指标

1.1 影响因素分析

1.1.1 生产岗位

服装流水线生产岗位(记为O)也称工位,指在规定时间以规定质量完成规定工序的位置。生产岗位包括工序内容和加工设备,不同岗位的加工内容与加工设备可以不同。通过现场调研得出生产岗位评价的6项一级指标和18项二级指标,采用问卷形式对9位服装生产管理专家进行调研,采用集值迭代法计算各影响因素的权重,结果如表1所示。集值迭代法计算权重的过程:设迭代初始值为b,第1轮在各级指标中选择b个最重要指标,第2轮在各级指标中选择2b个最重要指标(包含前一轮选择的指标),每轮选择的指标数为前一轮的2倍,以此类推直至无法再选择为止,最后根据指标被选中的总次数计算指标的权重。研究中b取1,专家共进行2轮选择。当影响因素的权重wO<0.05时,匹配产生的影响可以忽略不计,最终得到有效岗位评价指标Xuv及其归一化后的权重wOuv,其中,u为一级指标的序号,v为每个一级指标下的二级指标序号,通过问卷回访确定权重的有效性。由表1可以看出服装流水线生产岗位的6项有效评价指标及其权重,通过有效指标及其权重可计算出岗位的综合素质评分。

表1 生产岗位评价指标

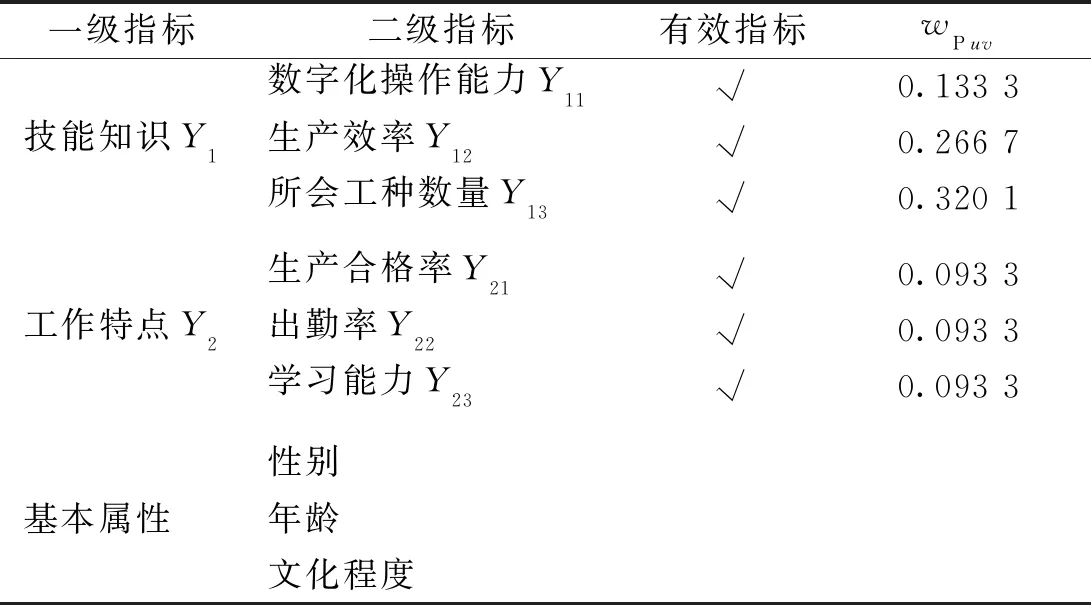

1.1.2 人员

服装流水线人员是指流水线上的工人(记为P),工人通过操作设备在规定的时间内完成指定的工序内容。与上述的岗位有效指标及其权重的研究方法类似,调研得出人员评价的3项一级指标和9项二级指标,得到人员的有效评价指标Yuv及其权重wPuv如表2所示。由表2可以看出服装流水线人员的6项有效评价指标及其权重。

表2 人员评价指标

1.2 有效评价指标量化

专家对岗位O和人员P的各项有效评价指标进行量化处理,得到O和P的第u个有效一级指标的第v个有效二级指标的实际量化值rOuv和rPuv,采用5分制评分法分别将实际量化值rOuv和rPuv转化成评分值SOuv和SPuv,如式(1)所示。如此可有效解决不同指标的量化值集中在不同区间的问题,从而确保不同指标的评分值都分布在1~5。

(1)

服装流水线的岗位与人员评价量表如表3所示。由表3可知,岗位与人员的各评价指标均有其所属的量化区间,可根据式(1)将各有效指标的实际量化值转化为最终5分制评分值。

表3 岗位与人员评价量表

2 人岗匹配契合度

2.1 综合素质评价

根据二级指标评分值SOuv或Puv计算岗位或人员的综合素质评价分数QO或P,如式(2)所示。

(2)

式中:lO或P为岗位或人员的一级指标数量;lOu或Pu为岗位或人员第u个一级指标下的有效二级指标数量;wOuv或/Puv为岗位或人员第u个一级指标的第v个有效二级指标的权重。

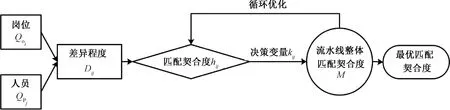

2.2 匹配流程

服装生产线资源利用率的最大化主要体现在岗位综合素质评分与人员综合素质评分的等价匹配原则中。流水线人员与岗位匹配契合度测算模型如图1所示。由图1可知:服装流水线人员和岗位匹配测算模型可描述为通过人员素质评分QPj和岗位素质评分QOi得到岗位Oi与人员Pj之间的差异程度Dij,并转化为两者之间的匹配契合度hij。决策变量kij能够决定岗位Oi与人员Pj的匹配关系,构建出流水线整体匹配契合度M。通过自适应遗传算法的循环优化,输出流水线匹配契合度的最优匹配结果。

图1 流水线匹配契合度测算模型

为保证生产顺利进行,人员综合素质评分需达到或超出岗位综合素质评分,因此人员与岗位的差异程度如式(3)所示。

(3)

人岗匹配契合度hij随着人员与岗位的差异程度减小而增大,如式(4)所示。

hij=4-Dij

(4)

式中:hij表示第i个岗位与第j名人员的人岗匹配契合度。hij的取值范围为0~4,hij越大,匹配程度越高。

流水线整体匹配契合度M为流水线中各岗位与其配置人员的匹配契合度之和,如式(5)所示。

(5)

式中:m为流水线生产岗位数量;n为流水线的人员数量;kij为决策变量,kij=1时表示匹配,kij=0时表示不匹配。

3 人岗匹配模型

3.1 模型建立

3.1.1 问题描述

服装流水线人岗匹配问题描述:服装流水线有m个岗位,第i个岗位表示为Oi(i=1,2,…,m),同时存在n名作业人员,第j名人员表示为Pj(j=1,2,…,n),岗位数量小于人员数量,岗位Oi与人员Pj的综合素质评分分别为QOi与QPj,任何岗位Oi与人员Pj都存在匹配契合度hij。根据匹配契合度hij对生产流水线的人员、岗位进行重新分配,使生产流水线的人员、岗位匹配契合程度达到最大。

3.1.2 模型假设

人岗匹配模型需满足以下条件:

(1)各岗位都有胜任其作业内容的人员;

(2)流水线人员在规定岗位上可以承担所有作业任务;

(3)工序经过划分后,流水线处在生产平衡状态;

(4)流水线中的人员数量大于岗位数量;

(5)匹配后人员与岗位的综合素质不会发生变化。

3.1.3 目标函数及约束条件

设定优化目标为服装流水线的人岗匹配契合度最大。模型约束条件:

(1)每个岗位必须安排相应的人员;

(2)每个岗位只与1名人员匹配,每名人员最多与1个岗位匹配;

(3)根据服装生产线平均编制效率要求[12],每个岗位配置的人员综合素质评分不能超过该岗位综合素质评分的115%。

基于式(1)~(5),服装流水线的人岗匹配契合度模型可表示为

kij=0或1(i=1,2,…,m;j=1,2,…,n)

式中:f为目标函数。

3.2 模型求解

自适应遗传算法通过在每次迭代中选择优秀基因进行交叉变异的方式,在较短时间内求得最优解[13-14]。由于服装生产流水线具有较多的人员和岗位,采用遗传算法能快速解决目标规划问题[15]。

3.2.1 编码

针对m个岗位和n名人员的匹配问题,遗传算法编码策略采用十进制方法,每个染色体的基因位个数为m,第i个基因位表示岗位Oi(i=1,2,…,m),第i个基因位上的基因编号j表示岗位Oi配置的人员Pj(j=1,2,…,n)。编码示例如图2所示。由图2可知,此时染色体表示6个岗位的人员配置情况,例如第1个基因位上的编号为2,表示岗位O1配置的人员为P2,后续基因位以此类推。

图2 编码示例

3.2.2 适应度函数

由于目标函数的值均为非负数,且求解目标为目标函数取最大值,为防止适应度函数值相差悬殊并提高均值代表性,建立适应度函数如式(6)所示。

(6)

式中:g为适应度函数;C为目标函数的保守估计值。

3.2.3 交叉

为了避免交叉概率因选择固定值而造成早熟与局部收敛,设置每个染色体的自适应交叉概率,如式(7)所示。

(7)

为满足1人1岗的约束条件,交叉方式选择POX(precedence operation crossover)法,即随机选择一个编码集合的非空子集,将两个染色体中属于该子集的编码固定在原来基因位上,两个染色体剩余基因位上的编码对调。图3所示的交叉方式示意图中灰色基因位表示随机选择的非空子集中的元素所在的基因位。

图3 交叉方式

3.2.4 变异

设置每个染色体的自适应变异概率如式(8)所示。

(8)

式中:Pm每个染色体的变异概率;g′为变异个体的适应度值;Pmmax、Pmmin分别为选取合理群体的最大和最小变异概率。

为满足1人1岗的约束条件,选取的变异方式为在一条染色体上随机选择两个变异点,并将两个变异点上的编码对调。图4所示的变异方式的示意图中灰色基因位为随机选择的两个变异点所在的基因位。

图4 变异方式

根据岗位与人员的实际数量选取合适的循环迭代次数,最终输出最优解。自适应遗传算法的自适应变异实现如下:

.Select(_=>

{var vIdx=_random.Next(0,_context.PersonnelCount);

var vPost=_random.Next(0,_context.PostCount);

var oldPost=p[vIdx];

return(vIdx,vPost,oldPost);})

.Repeat()

//固定人员不变异

.Where(x=>!_fixedPersonnel.Contains(x.vIdx))

//变异后岗位不可为固定岗位

.Where(x=>!_fixedPost.Contains(x.vPost))

//过滤无变异样本

.First(x=>x.vPost !=x.oldPost);

var conflictIdx=p.IndexOf(vPost);

var newIdx=Enumerable.Range(0, p.Count)

.Where(x=>p[x]==-1)

.Concat(new[]{conflictIdx})

.OrderBy(_=>_random.NextDouble())

.First()。

4 应用研究

4.1 流水线现状分析

4.1.1 流水线作业分析

男性茄克生产流水线工序分配结果如表4所示。由表4可知,男性茄克生产流水线有20个岗位与20名人员,此外还有3名未上岗的备选人员,流水线每产出一件服装所需的平均生产节拍为120.4 s。

表4 男茄克工序分配表

4.1.2 岗位及人员分析

分析现有流水线可知,生产流水线存在着3种人员和岗位限制情况:(1)由于岗位限制,特定岗位只能由确定人员工作,如只有人员P6会操作拷边机设备;(2)由于人员限制,特定的人员只能在确定岗位上工作,如人员P9、P12、P19为新来员工只会操作熨烫工序;(3)人员与岗位相互限制,如人员P10、P13、P14只具有操作难度高的装袖工序的技能。

通过专家打分法对现有流水线各岗位和人员的二级指标进行评分,根据式(2)和(4)分别计算综合素质评分和匹配契合度,结果如表5所示。由表5可知,人员和岗位限制情况下不做匹配契合度评价。根据标准工时的浮余时间应在平均节拍的15%以内的要求[12],设定人岗匹配契合状态的范围,将匹配契合度hij≥4×85%=3.4且人员综合素质评分QP不超过岗位综合素质评分QO的115%定义为人员与岗位处于契合状态,处于契合状态时人员与岗位无需再次匹配优化,如人员P1、P3、P4、P7、P8、P15、P17、P20等。人员P21、P22、P23为备选人员,在匹配优化后可替代原有岗位人员。

表5 综合素质评分及匹配契合度

4.2 流水线的人岗匹配优化

4.2.1 匹配结果

采用自适应遗传算法对人岗匹配契合度模型求解。设置初始种群数量为50个,最大迭代次数为300次,C=48,Pcmax=0.9,Pcmin=0.4,Pmmax=0.1,Pmmin=0.01。输入岗位与人员综合素质评分,得到优化后的部分人岗匹配方案,如表6所示。

表6 部分人岗匹配优化方案

由表6可知,岗位O11、O16的人员P11、P16分别被调换至契合度更高的岗位O18、O2,岗位O5、O11、O16的人员P5、P11、P16分别被替换为综合素质较高的备选人员P21、P22、P23。经过人员配置调整,岗位的匹配契合度均有所提高。

4.2.2 结果分析

将优化后的人岗匹配方案应用于实际流水线中,对比流水线整体匹配契合度和人力资源利用率。优化前流水线契合度为M1=43.24,优化后为M2=47.63。

人力资源利用率用所有在岗人员综合素质评分QPA与所有岗位综合素质评分QOA的比值百分数表示,如式(9)所示。

(9)

根据所有岗位综合素质评分QOA=70.09,优化前和优化后的所有在岗人员综合素质评分QPA1和QPA2分别为57.31和62.00,计算得出优化后人力资源利用率由81.77%提高至88.46%。

优化瓶颈工序能使生产效率得到提高,瓶颈岗位O16经过人员优化配置,工时由156 s减少至143 s,人岗匹配契合度由3.29增大至3.57,以每天工作时间9.5 h计算,流水线日产能由219件提高至239件。研究结果表明,通过自适应遗传算法求解服装流水线人员与生产岗位契合度模型,能提高流水线整体匹配契合度和人力资源利用效率。

5 结 语

建立服装流水线人员与生产岗位的评价指标体系,通过对人员与岗位的综合素质评价构建服装流水线的人岗契合度模型,实践表明服装流水线人员与生产岗位契合度模型具有可行性,主要结论如下:

(1)为服装流水线的人员与岗位建立评价标准,对各项指标进行量化并进行人员与岗位的综合素质评价,可为服装流水线的人岗匹配决策提供依据。

(2)使用自适应遗传算法对流水线人岗匹配进行优化,在存在岗位与人员限制的情况下,通过人员的调换和替换,可提高流水线整体匹配契合度。

(3)提高流水线整体匹配契合度可以在实际应用中提高流水线人力资源利用效率,并通过改善瓶颈工位提高流水线整体产能。