高效钻进乳液钼润滑剂LUB-HM的研制与应用

2022-11-11安进肖超国杨童吴超袁海兵

安进,肖超国,杨童,吴超,袁海兵

(扬州润达油田化学剂有限公司,江苏 扬州 225000)

极压润滑剂,主要是指为了防止磨损而用的添加剂,常用 B、S、N、P、Cl 等极压元素。在润滑界面处,润滑剂中极压元素与金属表面产生化学反应,生成化学反应膜,或抗磨剂及其分解物覆在金属外面成膜,具有一定的保护作用。

有机金属盐类极压润滑剂是一种运用广泛的抗磨添加剂,主要分4 种类型:二烷基二硫代氨基甲酸金属盐、二烷基二硫代磷酸金属盐、含金属活性元素的高聚物、表面修饰的纳米金属颗粒。有机钼就是典型表面修饰的纳米金属颗粒添加剂[1-2]。本文通过在油酸改性酰胺引入有机钼盐,制备高效润滑的钻进乳液钼润滑剂LUB-HM,研究LUB-HM 润滑性、抗温耐盐性、荧光级别和生物毒性,考察其对钻井液流变性影响,并在江苏油田进行现场应用。同时提出一种环保钻井液盐浆体系用乳液钼润滑剂制备法,专用油田钻井领域。

1 实验部分

1.1 材料与仪器

油酸二乙醇酰胺硼酸酯(B-ODEA)、聚乙二醇月桂酸酯、三乙醇胺油酸酯,工业级,江苏省海安石油化工厂;消泡剂,工业级,江苏维也安化工有限公司;氯化钠、钼酸钠,分析纯,国药集团化学试剂有限公司。

小型高压反应罐,型号CGS299-100-40,成都铂鑫气体设备有限公司;恒温水浴槽,型号HHW21.600AII,1 台,天津泰斯特仪器有限公司;GJS-B12K 型高速变频搅拌机、GW300 型高温滚子加热炉,青岛海通达石油仪器有限公司;Fann21200极压润滑仪,美国FANN 公司;LH-YG1500 地质荧光仪,山东中煤工矿物资有限公司。

1.2 实验方法

1.2.1 润滑性

按照中国石化企业标准《钻井液用水基润滑剂技术要求》(Q/SHCG 4—2011),采用极压润滑仪测试加入1% LUB-HM前后淡水浆和盐水浆润滑系数,计算润滑系数降低率。

1.2.2 抗温性和耐盐性

在4%和15%的氯化钠盐水浆、淡水浆中加人1% LUB-HM,在120 ℃下用高温滚子加热炉热滚16 h,用极压润滑仪测定润滑系数,计算润滑系数降低率。

1.2.3 起泡性

按照企业标准《钻井液用液体润滑剂通用技术要求》(Q/SH 1500 0031—2013)评价LUB-HM 的起泡性。室温下,在300 mL 淡水浆或4%和15%的氯化钠盐水浆中加入1% LUB-HM,在 11 000 r·min-1下高速搅拌5 min 后开始计时,在20 s 内将泥浆倒人1 000 mL 量筒,30 s 内读取泥浆体积,计算起泡率[1-2]。

1.2.4 荧光级别

在洁净烘干100 mL 烧杯中加入20 mL 氯仿和1 g LUB-HM,摇匀静置,待澄清倒出部分清液于干净试管中,在地质荧光仪下观察荧光颜色并与江苏油田原油配制的标准色系对比确定荧光级别[1-2]。

1.2.5 生物毒性

根据中华人民共和国石油天然气行业标准SY/T6788—2010、SY/T6787—2010 进行生物毒性、生物降解性、重金属和芳烃含量检测。

2 结果与讨论

2.1 实验合成

2.1.1 实验原理

目前,关于润滑剂降低摩擦原理有3 个观点:①在摩擦界面处,润滑剂中有效组分在高温高压下表现强吸附性,在金属接触面形成沉积膜,提高承压能力;②在摩擦界面处,润滑剂中有效组分的粒子晶格滑移或粒子本身球状,在金属接触面起到“滚珠效应”,将滑动摩擦变成部分滚动摩擦,形成滑动和滚动的复合摩擦,达到减小摩阻;③在摩擦界面处润滑剂有效组分的粒子在金属外表面结合成化学反应膜,并自修复摩擦副表面,提高其润滑性能[1-5]。

利用改性后油酸酰胺与有机钼酸反应,生成含极压钼的油酸胺,经表面活性剂桥接,在界面附着,产生减摩效果。高温高压作用下,极压钼表现强吸附力,形成层膜结构,降低摩擦阻力[2,6-7]。

2.1.2 合成步骤

LUB-HM 高效钻进乳液钼润滑剂是由扬州润达油田化学剂有限公司自主研制的重要产品,主要由B-ODEA 和表面活性剂和稠化剂合成。称取5 份B-ODEA、2 份钼酸钠水溶液,放置于实验用小型高压反应罐中,然后加入0.5 份的盐酸作为催化剂,密闭高压反应罐,给罐中液体通N2除氧,排氧时间30 min,升温至145 ℃,增压至0.2 MPa,关闭N2阀门,密封搅拌反应60 min 后,缓慢释放罐内气压至0.1 MPa,降温低于至45 ℃后,加入聚乙二醇月桂酸酯、三乙醇胺油酸酯、消泡剂、稠化剂和水,调配制得LUB-HM 高效钻进乳液钼润滑剂。

对比江苏油田现场井中主要常用 KD-21C、KD-51 和固体润滑剂RH-102 三种润滑剂。

2.2 性能与评价

2.2.1 润滑性

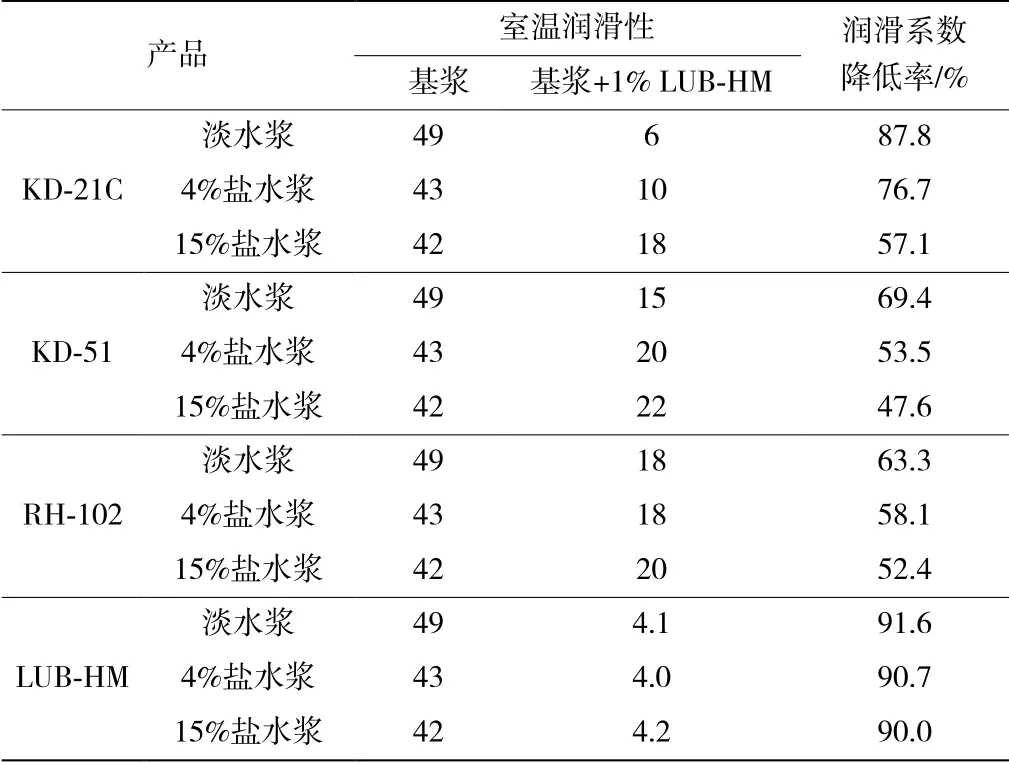

采用符合Q/SHCG 4—2011 指标测定,参照技术要求,室温下在淡水浆、4%盐水浆、15%盐水浆中加入1% LUB-HM,检测其润滑系数,结果见表1。

从表1中数据分析得出,以淡水浆为例,对比KD-21C、KD-51、RH-102 和LUB-HM 的润滑系数降低率,从高到低排序为LUB-HM、KD-21C、KD-51、RH-102,说明LUB-HM 更适用于淡水浆体系。以4%和15%盐水浆为例,对比KD-21C、KD-51、RH-102 和LUB-HM 的润滑系数降低率,从高到低排序为LUB-HM、KD-21C、RH-102、KD-51,说明LUB-HM 更适用于不同浓度的盐水浆体系。LUB-HM的润滑系数降低率高于江苏油田常用的润滑剂,润滑性能优异。

表1 不同润滑剂在不同浆中的润滑性能

其润滑机理主要通过化学沉积和物理覆膜来解释。润滑能力取决于液体的表面性能,借助于该性能,它能降低相互作用物体的界面剪切强度,同时阻止这些物体的相互靠近,只有在这两种作用同时出现时,润滑能力才得以体现。LUB-HM 中的改性后的油酸酰胺与有机钼酸反应,生成含极压钼的油酸胺,经表面活性剂桥接,在界面稳定附着,产生减摩效果。在高温高压作用下,纳米极压钼表现出很强的吸附力和自修复能力,又形成片层膜结构,对摩擦副表面自修复,进一步降低摩擦阻力;同时,纳米极压钼晶格滑移,在金属接触面起到“滚珠效应”,可将滑动摩擦变成部分滚动摩擦,形成滑动和滚动的复合摩擦,提高了其润滑性能[1-2]。

2.2.2 抗温抗盐性

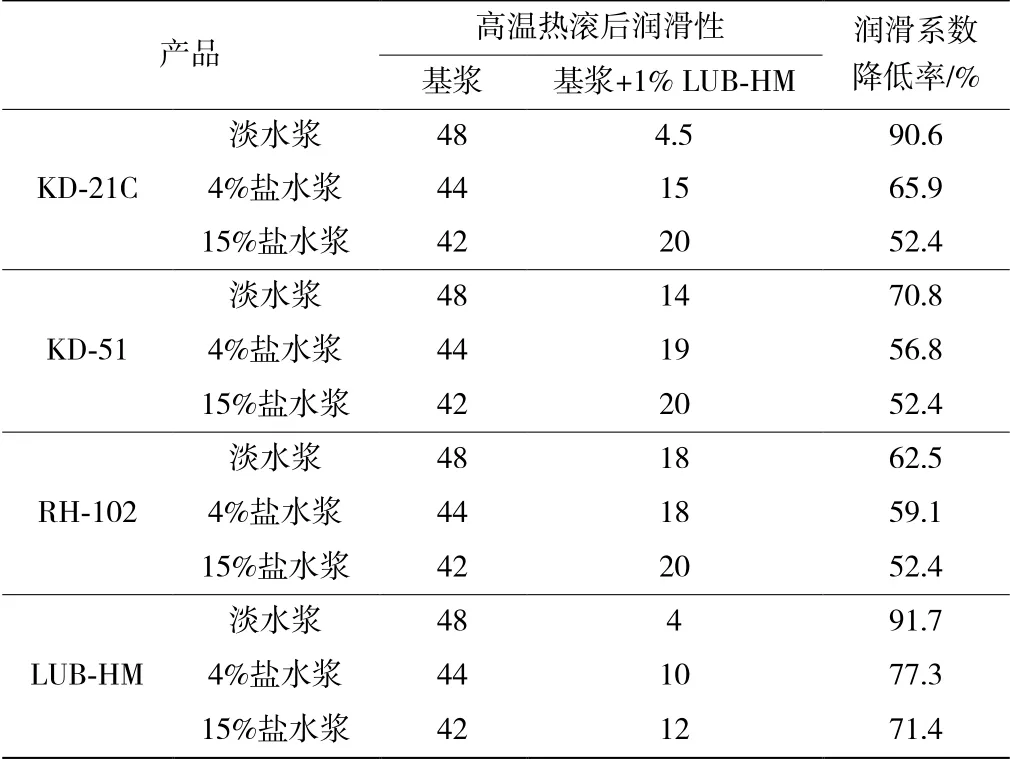

随着井深和井温增加,脱附增强,在水平井、大位移井中井壁与钻具的摩擦增大,因此对泥浆润滑剂的抗温性能更高。采用符合Q/SHCG 4—2011中的性能指标测定,参照标准技术要求,120 ℃下在淡水基浆、4%盐水基浆、15%盐水基浆中加入1%LUB-HM,热滚16 h 后,冷却降温至25 ℃,检测其高温热滚后的润滑系数,结果见表2。

从表2中数据分析得出,120 ℃高温热滚16 h后,以淡水浆为例,对比KD-21C、KD-51、RH-102和LUB-HM 的润滑系数降低率,从高到低排序为LUB-HM、KD-21C、KD-51、RH-102,说明LUB-HM更适用于高温钻井的淡水泥浆体系。以4%和15%盐水浆为例,对比KD-21C、KD-51、RH-102 和LUB-HM 的润滑系数降低率,从高到低排序为LUB-HM、KD-21C、RH-102、KD-51,说明LUB-HM更适用于不同浓度的高温钻井的盐水泥浆体系。

表2 不同润滑剂在不同浆中的抗温抗盐润滑性能

2.2.3 起泡性

泥浆起泡和增黏会给钻井带来较大影响,致使泥浆密度下降,对泥浆液柱压产生影响,地表泥浆黏度切力上升,流动差。因此泥浆润滑剂添进钻井液中,需达到不起泡或起泡不明显的要求[8-10,17-35]。

按照企业标准《钻井液用液体润滑剂通用技术要求》(Q/SH 1500 0031—2013)评价LUB-HM 的起泡性。室温下,在300 mL 淡水浆或4%和15%的氯化钠盐水浆中加入1% LUB-HM,在 11 000 r·min-1下高速搅拌5 min 后开始计时,在20 s 内将泥浆倒人1 000 mL 量筒,30 s 内读取泥浆体积,计算起泡率,结果见表3。

表3 不同润滑剂在不同浆中的起泡性能

从表3分析,LUB-HM 比江苏油田常用润滑剂KD-21C、KD-51 和RH-102 更适用不同泥浆体系,起泡率低于标准Q/SH 15000031—20l3 中要求的起泡率≤10%指标,因此LUB-HM 起泡率低,满足现场应用要求[2]。

2.2.4 荧光级别在探井钻探中,地质录井要求泥浆添加剂及泥浆本身荧光强度低,原因是勘探井和地质录井经观察返出岩屑在紫外光下荧光颜色和强度判断钻遇油层[1-2]。以江苏油田原油为基准检测LUB-HM 无荧光,对探井、地质录井无影响[11-13]。

2.2.5 生物毒性

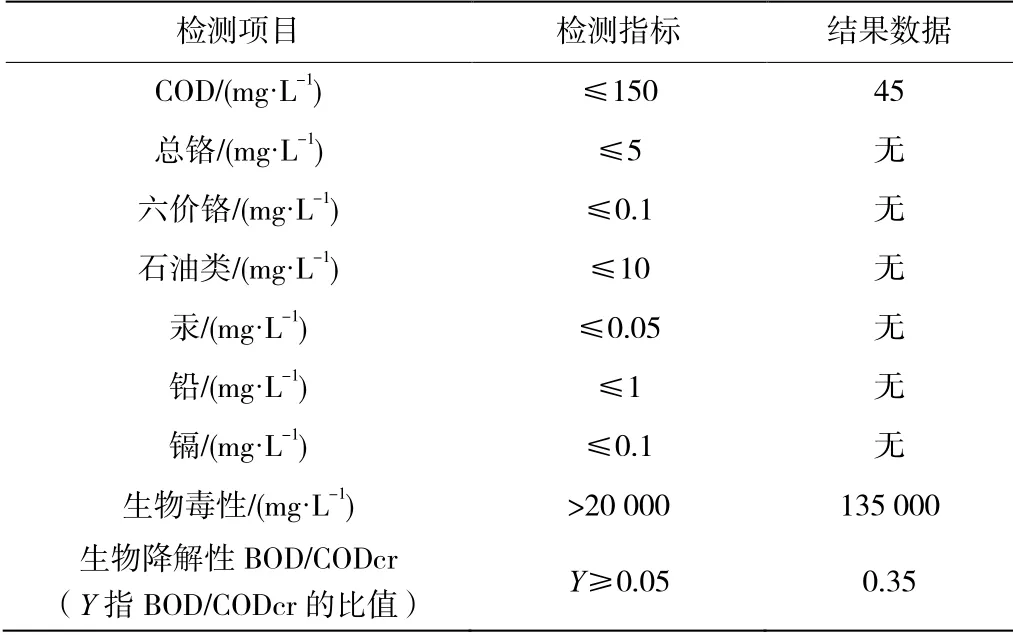

根据中华人民共和国石油天然气行业标准SY/T6788—2010、SY/T6787—2010 进行生物毒性、生物降解性、重金属和芳烃含量检测[36-45],定量取LUB-HM 润滑剂检测,结论表明LUB-HM 的生物毒性为无毒,符合环保要求[1-2,14-16,53],数据见表4。

表4 LUB-HM 的生物毒性分析

2.3 现场应用

2.3.1 真11-16 井。

采用真11-16 井的2 550 m 井浆对润滑剂进行钻井液配伍性评价,本井段岩性主要为棕红色泥岩和暗棕色泥岩,地层易造浆。井浆主要由膨润土、纯碱、聚合物PMHA 和Na-HPAN 组成,同时含有地层中已造浆的泥岩水化物[46-48]。

在井深2 550 m 时,测井斜角24°,由于钻具提升摩阻大,钻台滑动困难,2021年10月30日8:00井队开始短起下30 组钻杆,15:00 结束。该井泥浆设计密度大,现场实际搬含较高,为保证试验的准确性,于14:30 开始通过液碱和钻井液用稀释剂调整流变性,打开双除和离心机,清除井浆中劣质固相和循环系统内的沉砂,循环时间3 h。调整后的井浆密度1.35 kg·L-1,漏斗黏度68 s,钻具提升摩阻18 kN,黏附摩阻5 kN。在井深2 550 m 时,按照井浆实际循环量100 m3计算,17:30 开始投加1.2 t 的LUB-HM 高效钻进乳液钼润滑剂,17:45 时LUB-HM高效钻进乳液钼润滑剂已均匀分散在井浆中,到达钻头局部位,经环空旁通约50 min 后,18:35 循环返至井口,取井口返浆测得漏斗黏度70 s。19:00 取井口返浆测得井浆密度1.35 kg·L-1,钻具提升摩阻14 kN,黏附摩阻3 kN,摩阻均下降。

2.3.2 盐城601 斜井

采用属于油气井的盐城 601 斜井盐水浆对LUB-HM 高效钻进乳液钼润滑剂进行钻井液配伍性评价。盐城601 斜,油气井,设计井深4 000 m,50765HD 钻井队承担,泥浆体系为15%的氯化钾盐水浆[49-53]。

2021年11月13日,10 点30 分已钻井深3 665 m,井浆220 m3,井斜30.01°,泥浆黏度60 s,泥浆密度1.35 g·cm-3。13日中午12 点,未投加LUB-HM 高效钻进乳液钼润滑剂,上提17~18 t,下放15~16 t。13日下午3 点30 分投加1.57 t LUB-HM高效钻进乳液钼润滑剂,在泥浆体系中加量为0.7%,用2 号罐投加,在4 点投加完LUB-HM 高效钻进乳液钼润滑剂。通过计算,LUB-HM 高效钻进乳液钼润滑剂到达钻头的时间在30 min 左右,从环空返回大约需要2 h。下午6 点10 分,检测泥浆,其黏度61 s,密度1.35 g·cm-3,未对泥浆产生影响,上提磨阻14~15 t,下放磨阻11~12 t,均得到有效下降。

3 结 论

LUB-HM 具有优异的极压减磨性和润滑性能,常温下可使基浆润滑系数降低率达到85%以上,抗温120 ℃,抗15% NaCl 盐浆,有效降低淡水泥浆和盐水泥浆的润滑;无荧光,对勘探井、地质录井无影响;无生物毒性,符合环保要求。通过加入LUB-HM 高效钻进乳液钼润滑剂前后的井浆物性分析,其对钻具提升摩阻和黏附摩阻均有良好的润滑性和流变性能,不起泡,不影响井浆的密度,对井浆的黏度影响小,现场应用效果显著。