低品位含金硫酸渣氯化焙烧-浸出工艺研究①

2022-11-10宋文强邢张溪陈官华刘明霞

谢 蕾,宋文强,邢张溪,陈官华,刘明霞,余 洪

(武汉工程大学 资源与安全工程学院,湖北 武汉 430073)

高温焙烧黄铁矿制取硫酸后所产生的含铁废渣被称为硫酸渣,其中除含铁40%~60%外,还可能含有金、银等稀贵金属,回收其中的稀贵金属既能实现二次资源的充分利用,又能减少对环境的影响[1-4]。

硫酸渣中金多以包裹金形式存在,如直接浸出,浸出剂无法有效地接触到被包裹的金,金浸出效果不佳[5]。目前,多采用微生物预处理、焙烧预处理、微波预处理与加压氧化等方法改变含金硫酸渣的结构和化学性质,从而提高金浸出效率[6]。其中,在焙烧过程中添加氯化剂可分解生成氯气,它可与各种金属反应生成易溶的金属氯化物,且生成的盐类物质能使矿石结构发生改变,促进浸出剂与各种金属更好地接触,从而提高浸出率[7-10]。本文针对低品位含金硫酸渣,探究了直接浸出金以及氯化焙烧-浸出金的工艺参数。

1 原料性质及试验方法

1.1 原料性质

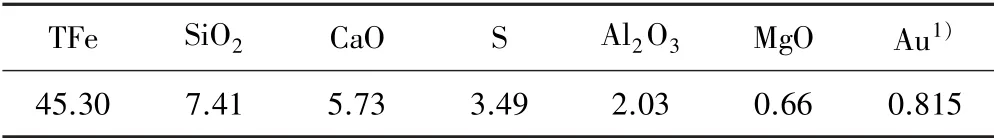

试验原料含金硫酸渣取自青海省西部矿业,样品主要化学元素分析结果如表1所示。

表1 硫酸渣主要化学元素分析结果(质量分数) %

由表1可知,该硫酸渣中主要元素为铁,含有硫、氧化钙、二氧化硅、氧化镁等杂质,其中金含量为0.815 g/t,具有回收价值。

采用XRD对硫酸渣矿物组成进行分析,结果见图1。由图1可知,硫酸渣中含有赤铁矿、磁铁矿、石英和石膏等矿物,其中赤铁矿为该硫酸渣中的主要矿物。

图1 硫酸渣原矿XRD图谱

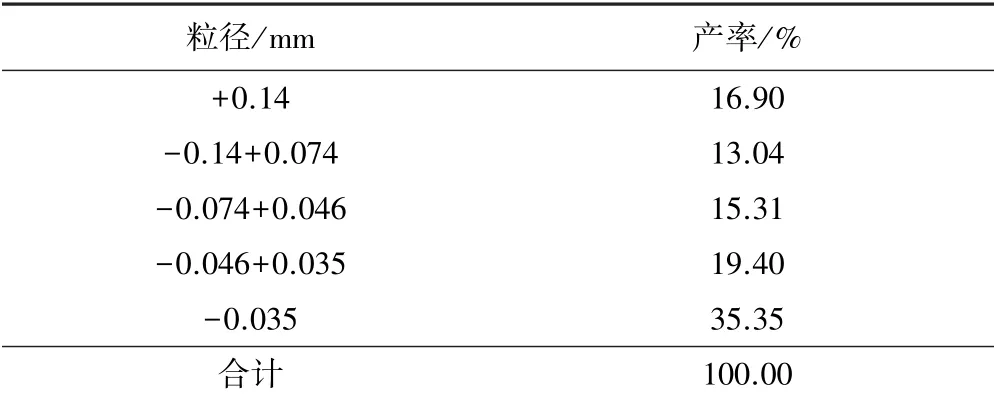

硫酸渣粒度组成分析结果如表2所示。由表2可知,硫酸渣-0.074 mm粒级占70.06%,-0.035 mm粒级占35.35%,粒度较细,无需磨矿就可直接浸出。

表2 硫酸渣粒度组成分析结果

1.2 试验方法

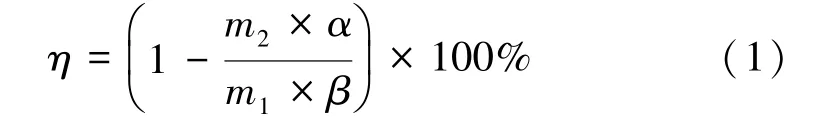

称取50 g硫酸渣,按计量加入浸金剂(上海Sandioss,主要成分为氧化钠、碳化铁、硫、铵根),搅拌浸出一定时间后,抽滤烘干,采用原子吸收分光光度法测定浸渣中金品位,计算浸出率。氯化焙烧采用硫酸渣与NaCl按一定质量比混合后焙烧,将焙烧渣在直接浸出确定的优化条件下浸出。金浸出率计算方法为:

式中η为金浸出率,%;m1为浸出前样品质量,g;m2为浸出渣质量,g;β为浸出前样品中金品位,g/t;α为浸出渣中金品位,g/t。

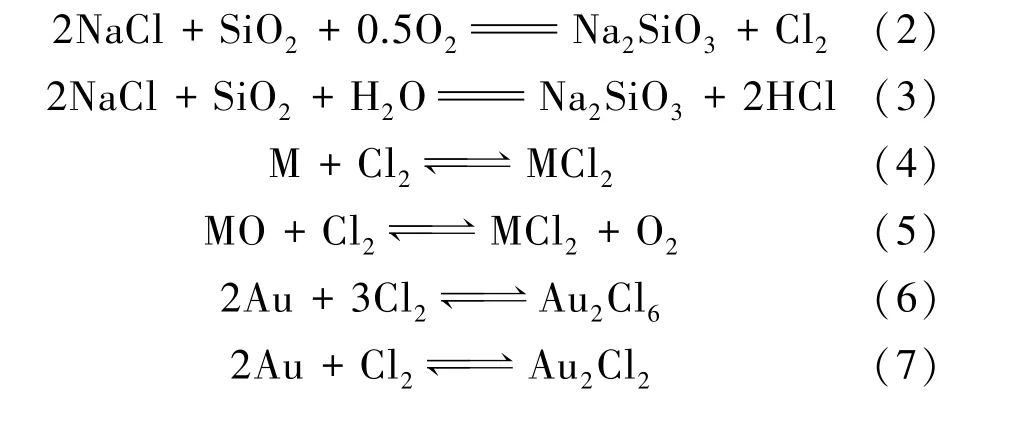

1.3 试验原理

氯化焙烧过程中,氯化剂首先与SiO2反应生成活性极强的Cl2和HCl气体(式(2)~(3)),然后与金属发生反应,生成易溶解的金属氯化物(式(4)~(5))。焙烧过程产生的Cl2以及生成的钠盐能够使焙烧矿变得疏松多孔,使包裹金暴露出来,提高浸出效果。金在低温和高温下的氯化反应分别如式(6)和式(7)所示[11-12]。

2 试验结果与讨论

2.1 直接浸出条件试验

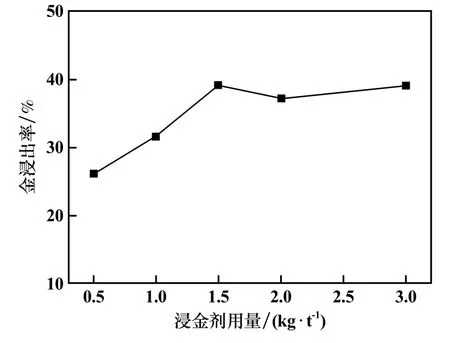

2.1.1 浸金剂用量试验

在液固比3∶1、搅拌速度400 r/min、浸出液pH值8.5、室温下浸出300 min,浸金剂用量对金浸出率的影响如图2所示。从图2可以看出,随着浸金剂用量增加,金浸出率首先呈上升趋势,浸金剂用量1.5 kg/t时金浸出率39.08%;浸金剂用量大于1.5 kg/t后,金浸出率基本没有变化。后续试验选择浸金剂用量1.5 kg/t。

图2 浸金剂用量对金浸出率的影响

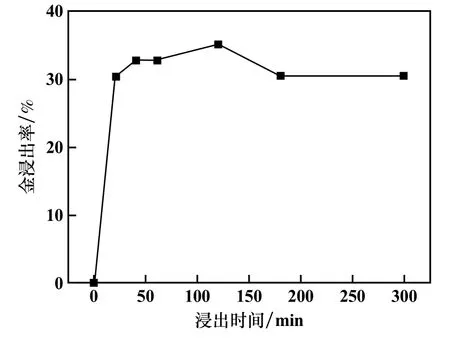

2.1.2 浸出时间试验

浸金剂用量1.5 kg/t,其他条件不变,浸出时间对金浸出率的影响如图3所示。由图3所示,初始阶段,随着浸出时间增加,金浸出率增加;浸出时间大于120 min后,金浸出率基本保持不变。在0~30 min范围内,金浸出速率较快,这表明浸金剂对金的络合能力强,只需较短的时间即可达到浸出终点。选择浸出时间120 min,此时金浸出率可达到35.16%。

图3 浸出时间对金浸出率的影响

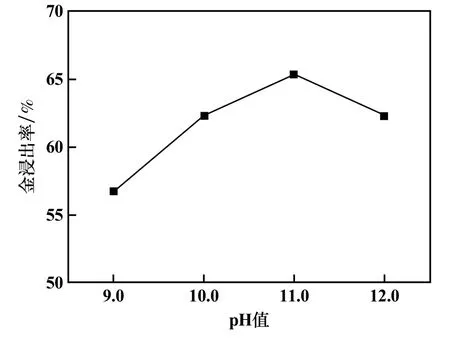

2.1.3 浸出pH值试验

浸出时间120 min,其他条件不变,浸出pH值对金浸出率的影响如图4所示。由图4可知,首先随着浸出pH值增加,金浸出率逐步提高;浸出pH值为11.0时浸出率达到最高,为65.38%;pH值大于11.0后,金浸出率有所降低。后续试验选择浸出液pH值为11.0。

图4 浸出pH值对金浸出率的影响

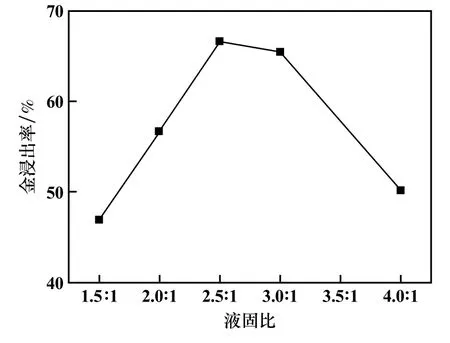

2.1.4 浸出液固比试验

浸出pH=11.0,其他条件不变,浸出液固比对金浸出率的影响如图5所示。由图5可以看出,首先随着浸出液固比增加,金浸出率随之增加,液固比2.5∶1时金浸出率最高,为66.53%;浸出液固比大于2.5∶1后,金浸出率反而有所降低。后续试验选择浸出液固比为2.5∶1。

图5 浸出液固比对金浸出率的影响

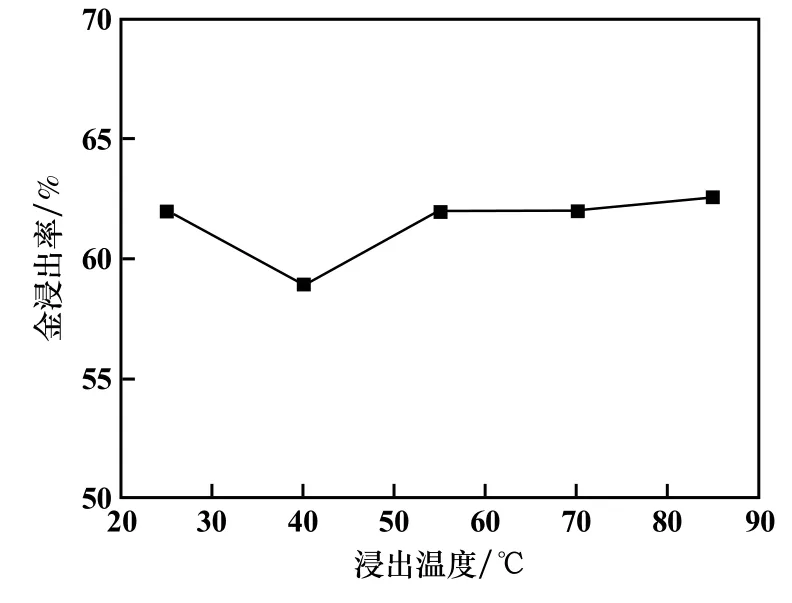

2.1.5 浸出温度试验

液固比2.5∶1,其他条件不变,浸出温度对金浸出率的影响如图6所示。由图6可知,随着浸出温度升高,金浸出率并没有明显变化,表明浸出温度对金浸出率影响不大。

图6 浸出温度对金浸出率的影响

2.1.6 直接浸出优化条件试验

通过以上浸出条件试验,确定Sandioss浸金剂直接浸出的优化工艺条件为:浸出剂用量1.5 kg/t,浸出时间120 min,浸出pH=11.0,液固比2.5∶1,室温下浸出,此时硫酸渣中金浸出率为66.53%。

2.2 氯化焙烧-浸出试验

由直接浸出试验结果可知,金浸出率较低,为此开展了氯化焙烧-浸出试验。先对硫酸渣进行氯化焙烧预处理,再按直接浸出试验得到的优化条件浸出。

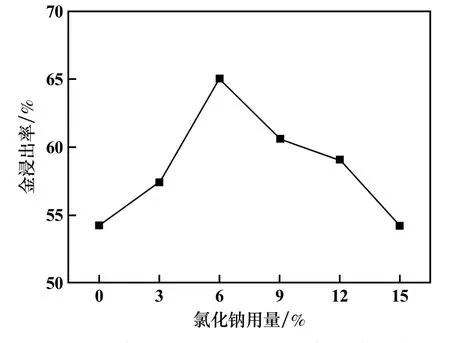

2.2.1 氯化钠用量试验

氯化钠用量是影响氯化焙烧的重要因素,氯化钠用量过低会导致金氯化反应不完全,用量过高会导致成本增加。氯化焙烧温度700℃、焙烧60 min,所得焙烧渣在液固比2.5∶1、搅拌速度400 r/min、pH=11.0、浸金剂用量1.5 kg/t、室温下浸出120 min,氯化钠用量对金浸出率的影响如图7所示。由图7可知,随着氯化钠用量增加,金浸出率随之增加,氯化钠用量6%时金浸出率65.08%;氯化钠用量大于6%后,金浸出率开始降低。氯化钠用量过高可能会导致金属氯化物大量聚集黏结,降低金浸出效率。后续试验选择焙烧过程氯化钠用量为6%。

图7 焙烧氯化钠用量对金浸出率的影响

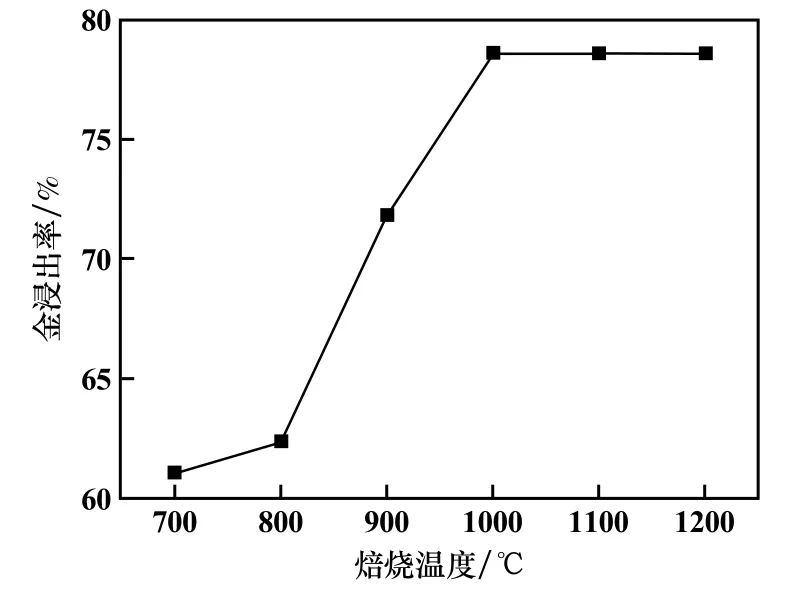

2.2.2 焙烧温度试验

氯化钠用量6%,其他条件不变,焙烧温度对金浸出率的影响如图8所示。由图8可知,焙烧温度对金的浸出效果有显著影响,特别是焙烧温度从800℃升高到1 000℃时,金浸出率有较大提高,1 000℃时金浸出率最大,达到78.59%;随后继续升高焙烧温度,金浸出率基本保持不变。确定适宜的焙烧温度为1 000℃。

图8 焙烧温度对金浸出率的影响

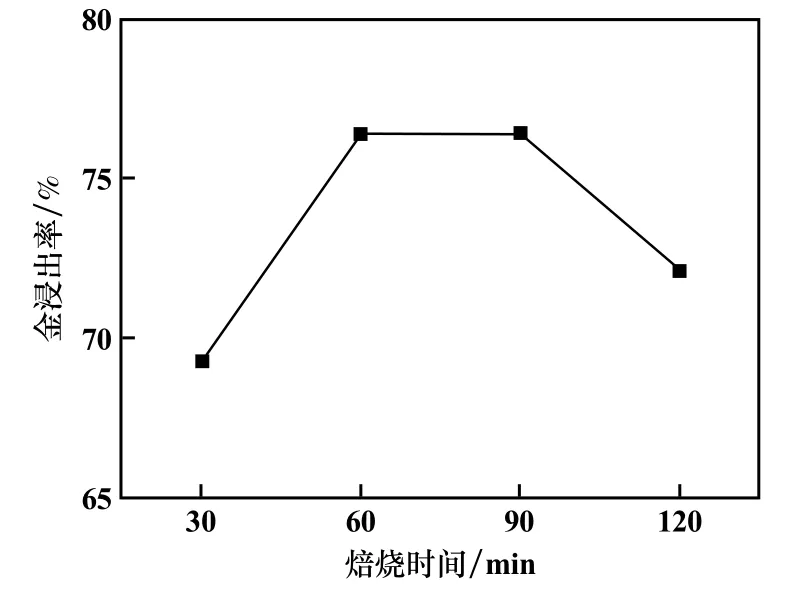

2.2.3 焙烧时间的影响

焙烧温度1 000℃,其他条件不变,焙烧时间对金浸出率的影响如图9所示。由图9可知,随着焙烧时间增加,金浸出率随之增加,焙烧时间60 min时金浸出率为76.42%;延长焙烧时间到90 min,浸出率没有明显变化;继续延长焙烧时间,浸出率开始下降。焙烧时间过短,金属氯化反应及硫的氧化挥发不完全,金不能充分暴露;焙烧时间过长,烧渣中的Fe2O3会结块并对金进行二次包裹,降低金浸出率。适宜的焙烧时间为60 min。

图9 焙烧时间对金浸出率的影响

2.2.4 氯化焙烧-浸出综合试验

氯化焙烧优化条件为:氯化钠用量6%、焙烧温度1 000℃、焙烧时间60 min。在该优化条件下所得焙烧渣经液固比2.5∶1、搅拌速度400 r/min、pH=11.0、浸金剂用量1.5 kg/t、室温下浸出120 min,金浸出率可达

78.59%。

3 形貌及元素分析

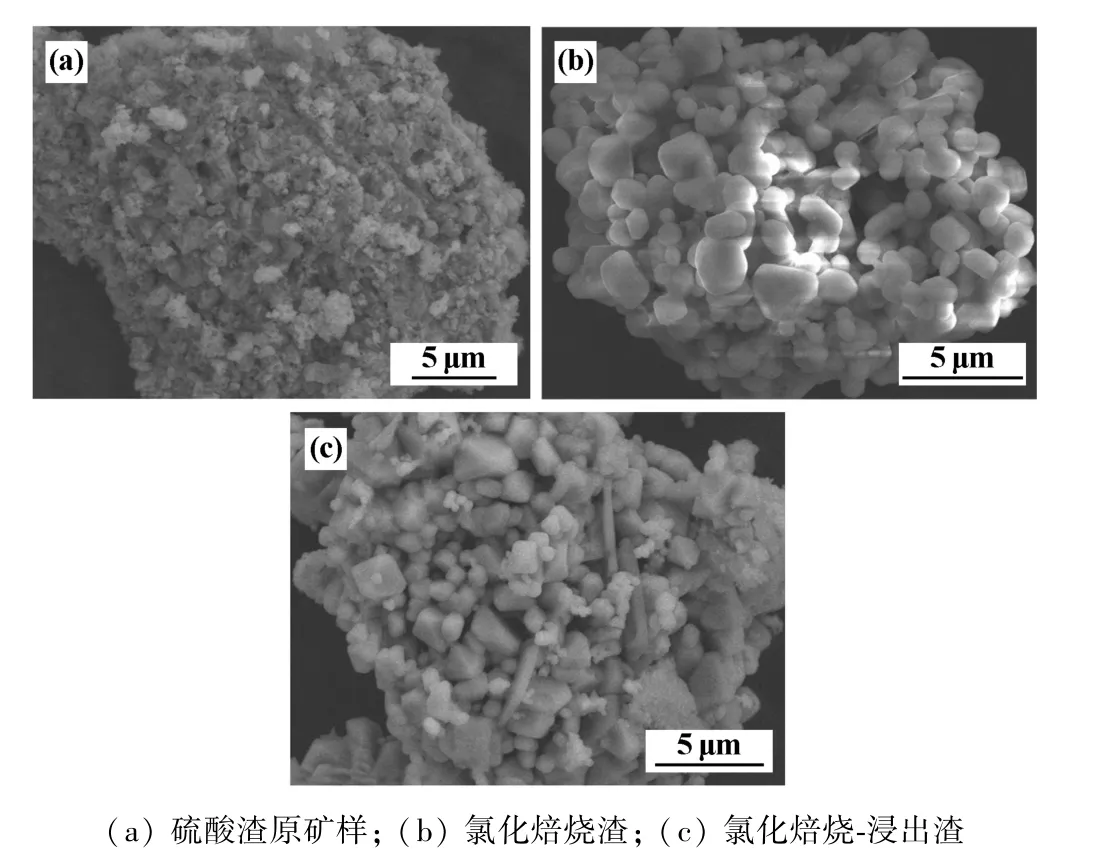

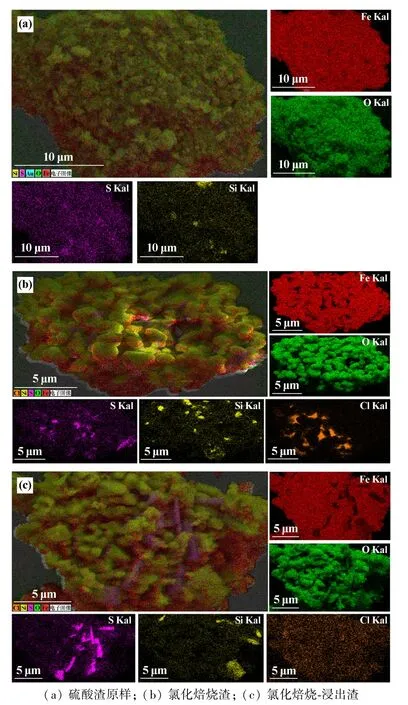

分别对硫酸渣原样、氯化焙烧优化条件下制得的焙烧渣及焙烧后浸出渣进行了FESEM-EDS扫描,结果如图10~11和表3所示。

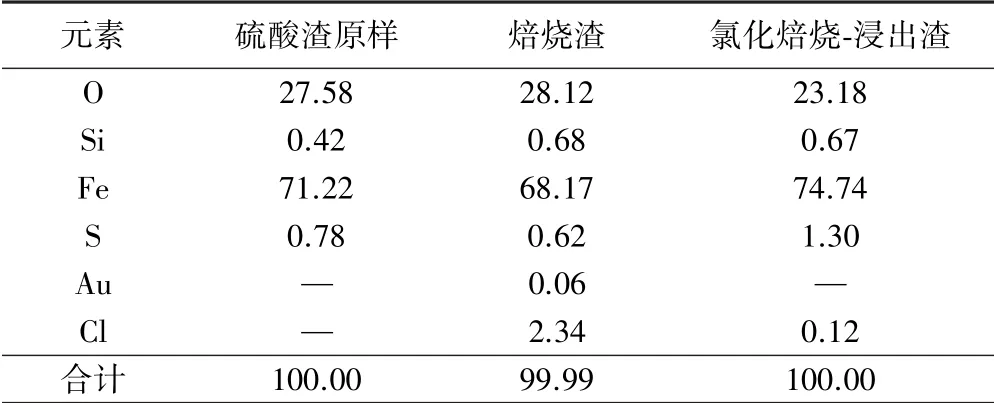

表3 各阶段硫酸渣元素含量分析结果(质量分数) %

图10 样品FESEM扫描形貌图

由图10可以看出,硫酸渣原样中矿物结合紧密,表面粗糙,表面形状较不规律;经氯化焙烧后,焙烧渣表面形态光滑,矿物孔隙明显增大、结构疏松多孔,表面形状较规律,这可能是焙烧过程生成的钠盐是一种膨松剂,使矿物颗粒疏松多孔;浸出渣表面呈现长条状、细粒状、块状等不规则形态。

结合图11和表3可以看出,氯化焙烧后矿样中硫、硅元素有一定程度富集,硫元素原子分数减小,表明在焙烧过程中部分硫元素以SO2形式脱除;浸出后硫元素含量增大,且占比变高,原因是浸金剂自身含硫,焙烧矿浸出之后,部分硫以硫酸盐形式转移到了浸出渣中,浸出渣产率降低也导致硫元素占比变大。氯化焙烧渣浸出前后氯元素含量从2.34%降到0.12%,表明焙烧过程形成的金属氯化物大部分溶解到了浸出液中。

图11 样品FESEM-EDS扫描元素分布图

4 结 论

1)硫酸渣含金0.815 g/t,属于低品位含金硫酸渣。金直接浸出结果表明,在浸金剂用量1.5 kg/t、室温下浸出120 min、溶出液pH=11、液固比2.5∶1的优化条件下,硫酸渣中金浸出率为66.53%。

2)氯化钠焙烧预处理试验结果表明,在氯化钠用量6%、焙烧温度1 000℃下焙烧60 min,所得焙烧渣在优化浸出条件下浸出,金浸出率可达78.59%。

3)FESEM-EDS分析表明,氯化焙烧改变了硫酸渣矿物颗粒表面形貌,使矿石变得疏松多孔,金从包裹体中暴露出来,促进浸金剂与金的接触,提高了金的浸出效率。