Na2CO3-CaO协同浸出钨冶炼除磷渣中钼和钨①

2022-11-10曾祥荣黄万抚

曾 斌,曾祥荣,黄万抚

(1.江西理工大学 资源与环境工程学院,江西 赣州 341000;2.信丰华锐钨钼新材料有限公司,江西 赣州 341000)

钼和钨在冶金、化工、电子、新材料等领域应用广泛[1],但钼、钨资源消耗量大,供应受到影响[2]。钨冶炼除磷渣是除磷工序产生的废渣[3],量大、性质复杂(含磷、硅、钙、钼、钨、镁等元素),是一种难处理钼、钨废料。目前,处理含钼、钨废料工艺繁多[4-5],主要有氢氧化钠分解法[6]、碳酸钠分解法[7]、盐酸分解法[8]、硫磷混酸分解法[9]等。采用常规的氢氧化钠浸出工艺[10],Mo和WO3浸出率偏低(91%~96%)。文献[11]探索了Na2CO3-NaOH浸出工艺,Mo和WO3浸出率得到提高,但是P同步溶出。本文开展Na2CO3-CaO协同浸出钨冶炼除磷渣中Mo和WO3研究,探讨Na2CO3-CaO协同浸出机理,优化浸出工艺,为钨冶炼二次资源高效利用提供技术支撑。

1 实 验

1.1 试剂和设备

实验用试剂:CaO(分析纯,西陇科技有限公司生产),Na2CO3(分析纯,上海市四赫维化工有限公司生产)。

实验设备:反应釜(FCF-5,±0.5℃,上海弘懿仪器设备有限公司制造),鼓风干燥箱(JC101,±0.5℃,上海成顺仪器仪表有限公司制造),电子天平(BS-600+,±0.000 1 g,上海友声衡器有限公司制造),722N分光光度计(上海INESA分析仪器有限公司制造),X射线衍射仪(PANalytical B·V·Empyrean XRD,荷兰帕纳科公司制造),电子扫描显微镜(SEM,Zeiss Sigma 300,德国卡尔蔡司股份公司制造)。

1.2 实验原料

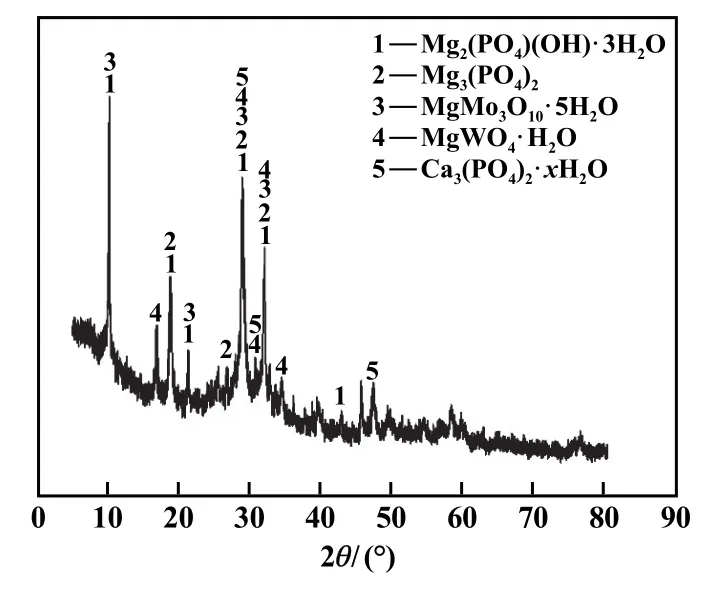

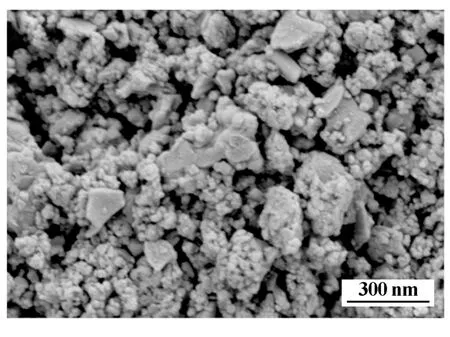

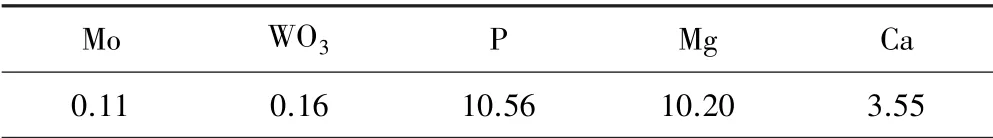

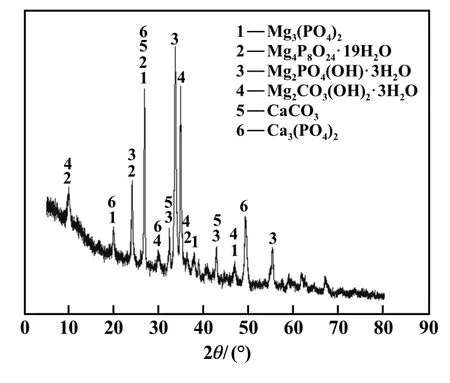

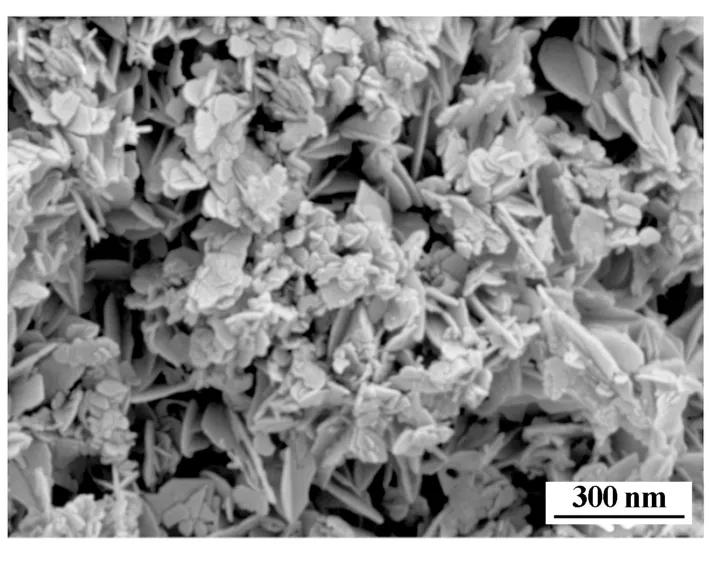

除磷渣由酸法分解高钼白钨矿除磷工序产生。利用化学分析法、XRD、SEM手段,分析了该钨冶炼除磷渣性质及组分,结果见表1以及图1、图2。

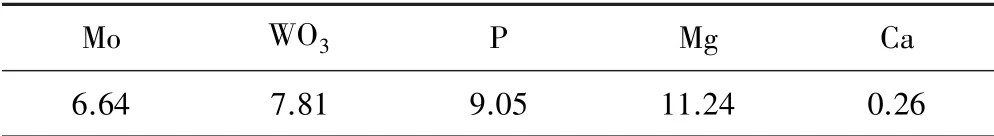

表1 钨冶炼除磷渣主要成分(质量分数) %

图1 钨冶炼除磷渣XRD分析图谱

图2 钨冶炼除磷渣SEM图谱

由图1可知,钨冶炼除磷渣中主要物相为Mg2(PO4)(OH)·3H2O、Mg3(PO4)2、MgMo3O10·5H2O、MgWO4·H2O、Ca3(PO4)2·xH2O。由图2可知,钨冶炼除磷渣形貌为团聚的块状。

1.3 实验方法

浸出实验在高压反应釜内进行。每次用200 g除磷渣(干基),按照实验设计控制浸出条件。浸出完成,进行过滤-洗涤-烘干-称重-制样。浸出渣洗涤纯水用量400 mL,分2次洗涤。浸出渣在105℃下烘干4.0 h。干渣称重后,混匀样品,然后制样,测Mo、WO3、P含量,最后计算Mo、WO3、P浸出率。

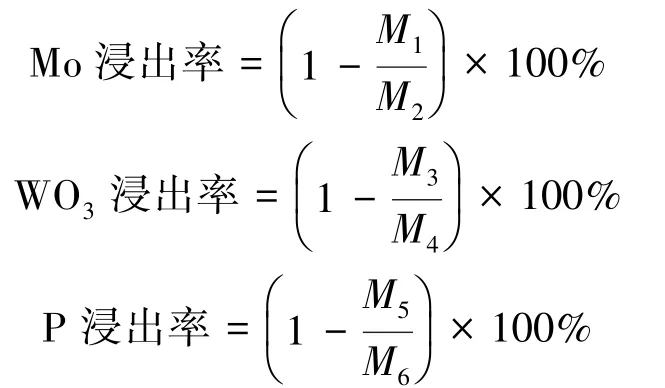

浸出率计算方法如下:

式中M1为浸出渣中Mo总质量,g;M2为浸出前除磷渣中Mo总质量,g;M3为浸出渣中WO3总质量,g;M4为浸出前除磷渣中WO3总质量,g;M5为浸出渣中P总质量,g;M6为浸出前除磷渣中P总质量,g。

2 浸出实验结果与讨论

2.1 Na2CO3用量对Mo、WO3、P浸出率的影响

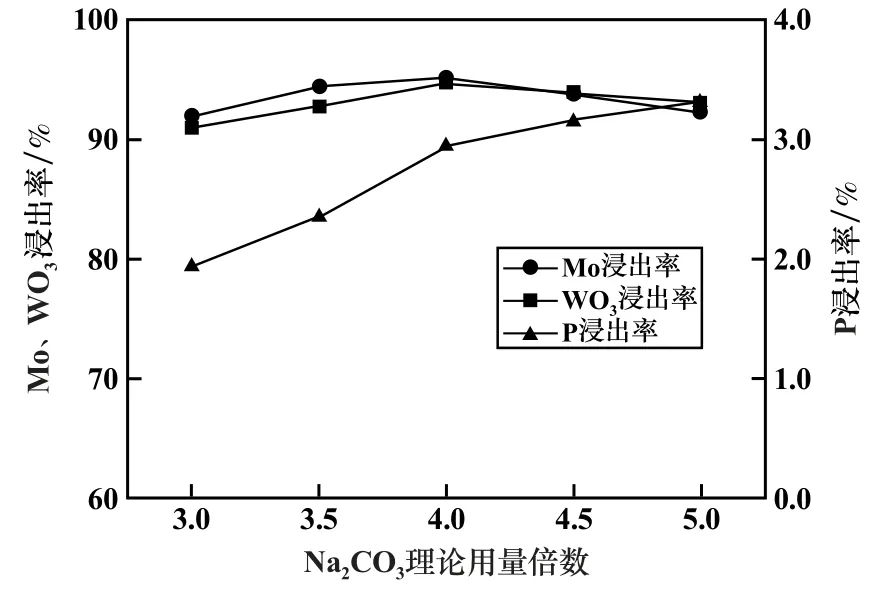

每次实验称200 g除磷渣(干基),控制浸出时间4 h、浸出液固比3/1、浸出温度200℃、浸出搅拌速度120 r/min,Na2CO3用量对Mo、WO3、P浸出率的影响见图3。

图3 Na2CO3理论用量倍数对Mo、WO3、P浸出率的影响

Na2CO3理论用量的计算依据反应平衡式[12]:

其中MeWO4和MeMoO4分别为钨酸盐和钼酸盐,MeCO3为碳酸盐。

从图3可知,Mo、WO3浸出率随碳酸钠用量增加逐步上升,在Na2CO3用量为理论用量的4倍时达到最大,Mo、WO3、P浸出率分别为95.12%、94.74%、2.94%,此时残留在浸出渣中Mo、WO3含量相对较高,造成钼和钨金属量损失,同时P浸出率高,后续除杂成本高,因此还需进一步优化浸出体系。

2.2 CaO用量对Mo、WO3、P浸出率的影响

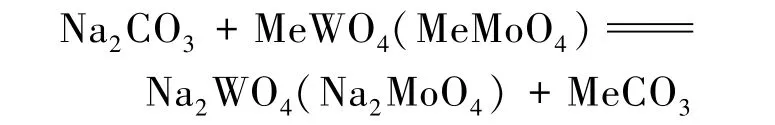

Na2CO3用量为理论用量的4倍,其他条件不变,CaO用量对Mo、WO3、P浸出率的影响见图4。

图4 CaO理论用量倍数对Mo、WO3、P浸出率的影响

CaO理论用量计算方法:用理论用量4倍的Na2CO3浸出该除磷渣时,P浸出率为2.94%,浸出的P质量为0.53 g,依据如下反应平衡式计算CaO的理论用量:

从图4可知,在CaO用量从理论用量的3倍提高到4.5倍,Mo、WO3浸出率逐步增大。CaO用量增加,提高了浸出环境碱度,防止Na2CO3水解成NaHCO3(NaHCO3浸出Mo与WO3效果差)。继续提高CaO用量,Mo、WO3浸出率略微下降,CaO用量过高,将消耗部分Na2CO3,不利于Mo与WO3的浸出。P浸出率随着CaO用量增加呈现逐步下降趋势,可知CaO的加入有利于抑制P的浸出。选择CaO用量为理论用量的4.5倍,此时Mo、WO3、P浸出率分别为98.59%、97.92%、0.37%。

2.3 浸出温度对Mo、WO3、P浸出率的影响

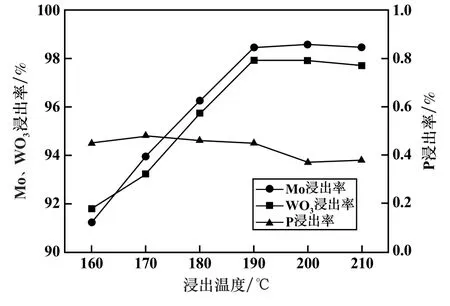

CaO用量为理论用量的4.5倍,其他条件不变,浸出温度对Mo、WO3、P浸出率的影响见图5。

从图5可知,浸出温度越高,Mo、WO3浸出率越高,因为Na2CO3浸出Mo和WO3的反应为吸热反应,浸出温度达到190℃后,继续提高浸出温度,Mo、WO3浸出率仅在较小范围内波动。P浸出率受浸出温度影响小,浸出温度从160℃提高至210℃的过程中,仅仅出现较小幅度的波动。综合考虑,浸出温度控制190℃即可,此时Mo、WO3、P浸出率分别为98.48%、97.93%、0.45%。

图5 浸出温度对Mo、WO3、P浸出率的影响

2.4 浸出时间对Mo、WO3、P浸出率的影响

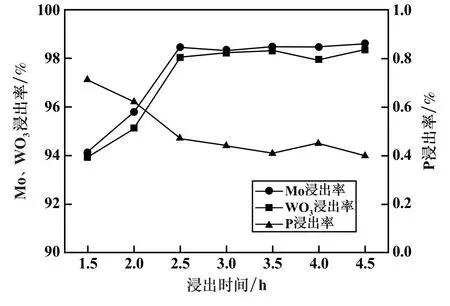

浸出温度190℃,其他条件不变,浸出时间对Mo、WO3、P浸出率的影响见图6。

图6 浸出时间对Mo、WO3、P浸出率的影响

从图6可知,随着浸出时间延长,Mo、WO3浸出率逐步提高,浸出时间达到2.5 h后,继续延长浸出时间,Mo、WO3浸出率基本不变。P浸出率随着浸出时间延长而逐步下降,原因是磷酸钙盐比碳酸钙盐更稳定,在浸出反应后期,浸出环境中溶出的P会继续与碳酸钙盐反应,生成更为稳定的磷酸钙盐,因此,P浸出率随着浸出时间延长而缓慢下降。综合考虑,浸出时间控制在2.5 h,此时Mo、WO3、P浸出率分别为98.46%、98.04%、0.47%。

2.5 浸出液固比对Mo、WO3、P浸出率的影响

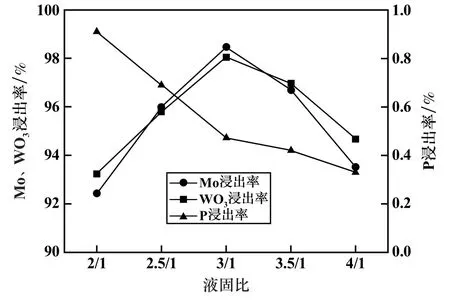

浸出时间2.5 h,其他条件不变,浸出液固比对Mo、WO3、P浸出率的影响见图7。

从图7可知,液固比达到3/1之前,提高浸出液固比,Mo和WO3浸出率可以得到提高。浸出液固比达到3/1后,继续提高液固比至4/1,Mo、WO3浸出率小幅度下降。液固比太小,浸出矿浆黏稠,不利于浸出剂Na2CO3与除磷渣的浸出扩散接触,同时浸出剂Na2CO3浓度会大幅提高,容易产生复盐,影响Mo和WO3的浸出。液固比较大时,浸出剂Na2CO3浓度下降幅度大,不利于Mo和WO3的浸出。P浸出率随着液固比增大呈现小幅度下降的趋势,液固比增大,有利于游离Ca+与游离PO43-形成稳定的磷酸钙盐沉淀,抑制了P的浸出。综合考虑,液固比控制为3/1即可。

图7 液固比对Mo、WO3、P浸出率的影响

2.6 浸出搅拌速度对Mo、WO3、P浸出率的影响

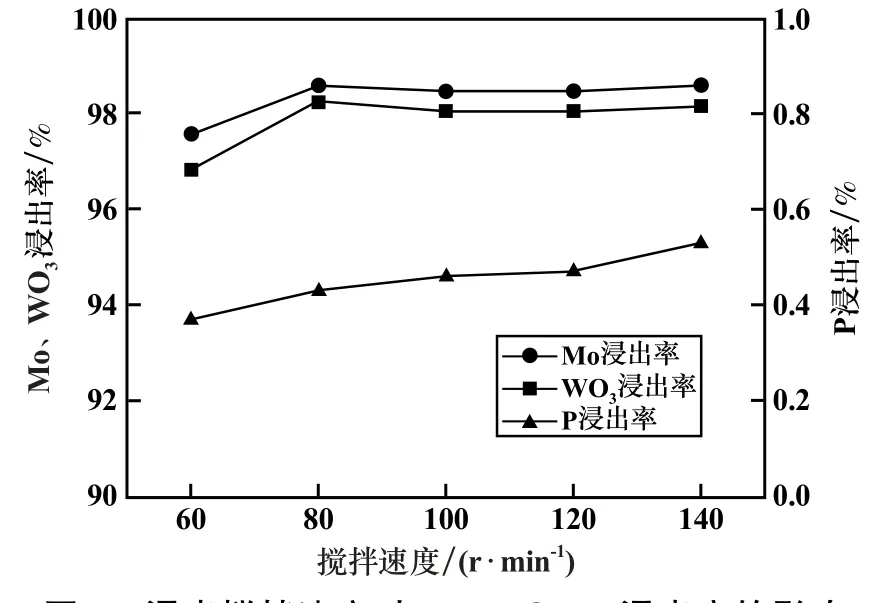

液固比3/1,其他条件不变,浸出搅拌速度对Mo、WO3、P浸出率的影响见图8。

图8 浸出搅拌速度对Mo、WO3、P浸出率的影响

从图8可知,随着浸出搅拌速度增加,Mo、WO、P浸出率逐步上升。搅拌速度超过80 r/min后,Mo、WO3、P浸出率在小范围内波动。搅拌速度增大到一定程度,浸出剂与被浸物接触较为充分,继续增大搅拌速度对Mo、WO3、P浸出率影响小。综合考虑能耗和浸出效率,搅拌速度控制为80 r/min即可,此时Mo、WO3、P浸出率分别为98.59%、98.26%、0.43%,浸出渣中的Mo、WO3、P含量分别为0.11%、0.16%、10.58%。

2.7 Na2CO3-CaO浸出渣表征以及协同浸出机理探讨

通过单因素实验,得到优化浸出条件为:Na2CO3用量为理论用量的4倍、CaO用量为理论用量的4.5倍、浸出温度190℃、浸出时间2.5 h、浸出液固比3/1、浸出搅拌速度80 r/min,此条件下钨冶炼除磷渣Mo、WO3浸出率分别为98.59%、98.26%,P浸出率为0.47%。通过化学分析法、XRD、SEM对优化条件下Na2CO3-CaO协同浸出渣进行分析,结果见表2、图9和图10。

表2 Na2CO3-CaO协同浸出渣主要成分(质量分数)%

图9 Na2CO3-CaO浸出渣XRD图谱

图10 Na2CO3-CaO浸出渣SEM图

从表2可知,经过Na2CO3-CaO协同浸出后,渣中Mo、WO3含量显著下降,同时渣中Ca含量上升,是加入了协同浸出剂CaO所致。由图9可知,钨冶炼除磷渣经过浸出后,浸出渣中主要物相为Mg3(PO4)2、Mg4P8O24·19H2O、Mg2PO4(OH)·3H2O、Mg2CO3(OH)2·3H2O、CaCO3、Ca3(PO4)2,其中Mg2CO3(OH)2·3H2O、CaCO3为新出现物相;浸出渣XRD图谱中未发现Mo和WO3相关化合物物相,说明Mo与WO3浸出较充分。由图10可知,浸出后的除磷渣形貌发生了变化,表面为片状团聚物,推测是Mg2CO3(OH)2·3H2O、CaCO3等的混合沉淀物。

分析可知,钨冶炼除磷渣中Mo和WO3主要以MgMo3O10·5H2O、MgWO4·H2O形式分别与Na2CO3发生反应,生成Na2MoO4、Na2WO4,从而被浸出。协同浸出剂CaO先与H2O反应生成Ca(OH)2,Ca(OH)2是微溶物质,可以电离出Ca2+和OH-。在有CO32-和PO43-的浸出环境中,Ca(OH)2电离出的Ca2+将优先与PO43-反应,生成更为稳定的Ca3(PO4)2,这个过程抑制P的浸出;然后Ca2+与CO32-反应,生成稳定的CaCO3,这个过程消耗了CO32-,同时释放出了OH-(与游离的Na+形成了NaOH),提高了浸出环境的pH值,可以抑制CO32-水解成HCO32-,提高Na2CO3浸出Mo和WO3效率[13-15]。

3 结 论

1)采用Na2CO3-CaO协同浸出钨冶炼除磷渣,Mo和WO3浸出率得到显著提高,同时抑制了P的浸出。优化浸出条件为:Na2CO3用量为理论用量的4倍、CaO用量为理论用量的4.5倍、浸出时间2.5 h、浸出温度190℃、液固比3/1、搅拌速度80 r/min,此条件下钨冶炼除磷渣Mo、WO3、P浸出率分别为98.59%、98.26%、0.43%,浸出渣中Mo、WO3、P含量分别为0.11%、0.16%、10.58%。

2)Na2CO3-CaO协同浸出钨冶炼磷渣,CaO的引入提高了浸出环境的碱度、抑制了CO32-水解、提高了Mo和WO3浸出率,同时与P形成稳定的Ca3(PO4)2,抑制P的浸出。