粒级组成对尾砂絮凝沉降性能的影响①

2022-11-10盛宇航李广波王增加王玉亮

盛宇航,李广波,王增加,王玉亮

(山东黄金矿业科技有限公司充填工程实验室分公司,山东 莱州 261441)

矿业迅猛发展的同时,大量尾砂随之产生。尾砂处置方式不当会造成严重的安全与环保问题[1]。尾砂膏体充填在提高尾砂利用率、改善井下作业环境以及降低采矿充填成本等方面具有显著优势,已成为矿山实现绿色开采的关键技术,近年来被越来越多的矿山推广应用[2-3]。尾砂膏体充填是指高浓度尾矿浆配以胶凝材料(水泥)经活化搅拌制备成膏状结构流体,借助管路输送系统泵送或自流至井下采空区。可见,获取高浓度尾砂浆是进行尾砂膏体充填的前提,目前浮选尾矿深度脱水主要采用深锥浓密工艺[4-5]。

批量静态絮凝沉降试验常被用来研究不同因素对尾砂絮凝沉降性能的影响规律[6-9],从而为尾砂深锥浓密关键参数的选择提供参考。现有研究多侧重于从物料类型、絮凝剂种类与用量、入料浓度等方面对絮凝沉降性能开展研究,而尾砂粒级组成对絮凝沉降性能影响的研究鲜有报道。

本文采用人工调配尾砂粒级组成的方法,通过尾砂静态絮凝沉降试验,系统分析粒级组成对尾砂絮凝沉降性能的影响,揭示尾砂粒级组成与絮凝沉降性能的相关性。

1 试验材料和方法

1.1 试验材料

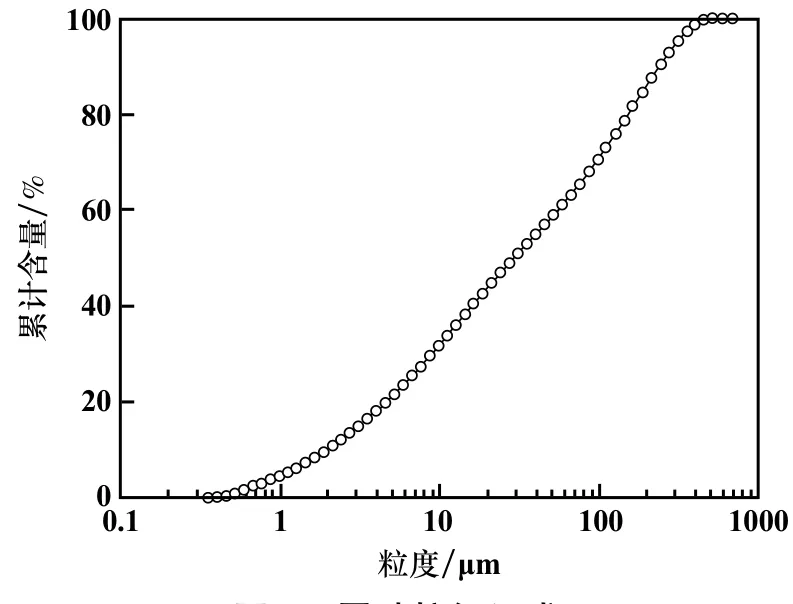

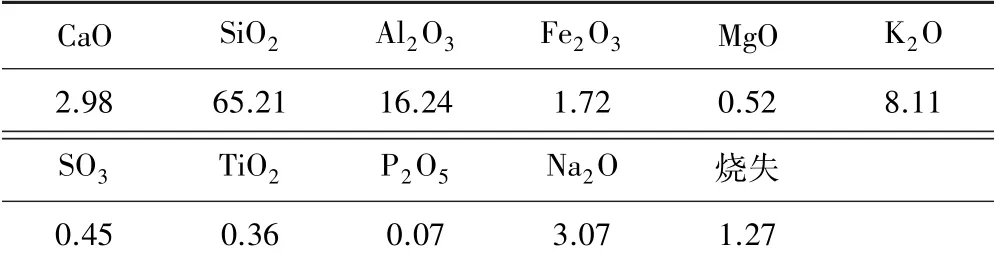

试验用尾砂取自山东某金矿选矿厂浮选尾矿。尾砂密度2.60 g/cm3,采用激光粒度分析方法对尾砂粒级组成进行测试,结果如图1所示。尾砂粒径范围较宽(0~0.666 mm),平均粒径0.079 mm,尾砂中+0.15 mm粒级含量20.29%、-0.15+0.074 mm粒级含量14.51%、-0.074+0.037 mm粒级含量11.49%、-0.037 mm粒级含量53.71%。尾砂化学成分分析结果如表1所示。

图1 尾砂粒级组成

表1 尾砂化学成分分析结果(质量分数) %

根据尾砂性质,本次试验选用阴离子型聚丙烯酰胺(固体粉末)作为絮凝剂,其分子质量为1 200万。

1.2 试验方法

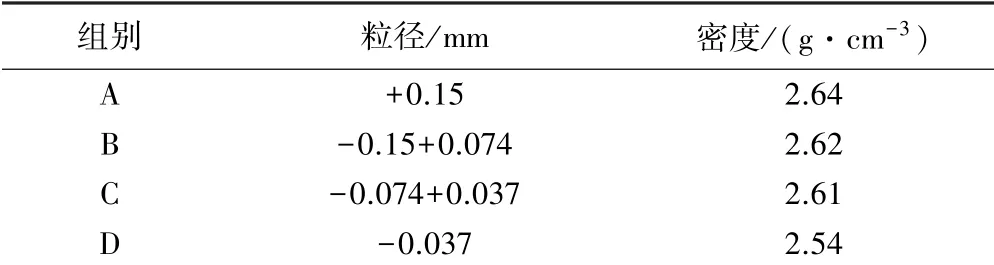

采用人工筛分的方法将尾砂分成4个粒径变化范围相对较窄的组分,如表2所示。

表2 尾砂各筛分组分粒度及密度

通过向组分D中添加不同比例的组分A、B和C来获得不同粒级组成的尾砂,在1 000 mL量筒中进行静态絮凝沉降试验,系统分析粒级组成对尾砂絮凝沉降性能的影响。试验方法为:配制质量浓度15%的混合尾砂料浆,絮凝剂添加量30 g/t,进行静态絮凝沉降试验,记录不同时间段的界面沉降高度。以尾砂絮团沉降60 s时的沉降速率和沉降24 h后的料浆底流浓度作为评价絮凝沉降性能的指标。

2 结果与讨论

2.1 尾砂各筛分组分性质

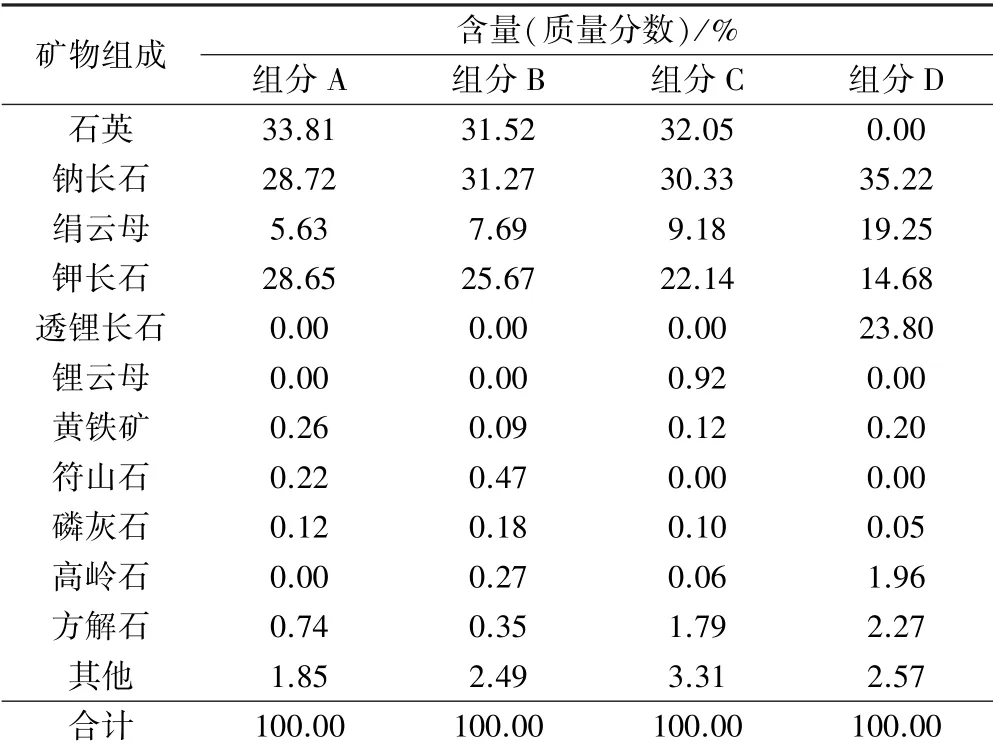

组分A、B、C和D中矿物成分分析结果如表3所示。由表3可知,组分A、B、C和D中均含有大量钠长石、钾长石和绢云母,同时还含有少量黄铁矿、方解石和符山石。组分A、B和C中石英含量超过30.0%,不含透锂长石;组分D中未检测出石英,而透锂长石含量较高,为23.80%,另外组分D中还含有1.96%的易泥化矿物高岭石。各组分矿物成分的差异,造成了各组分间密度的差异,会对尾砂絮凝沉降性能产生不同程度的影响。

表3 不同粒级组分矿物组成分析结果

2.2 絮凝沉降试验

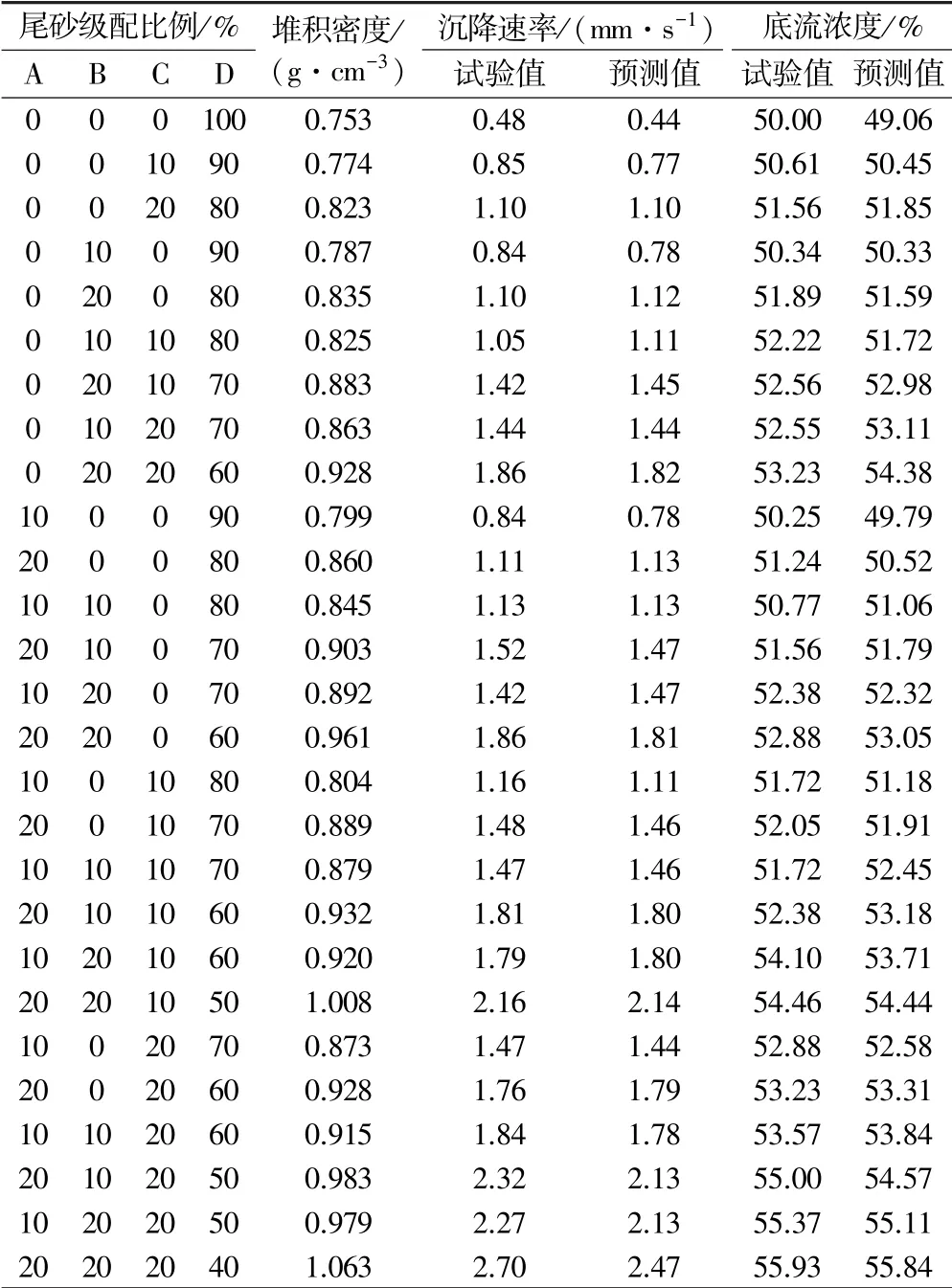

不同粒级组成的尾砂絮凝沉降试验结果如表4所示。由表4可知,尾砂絮凝沉降速率随着尾砂中组分A、B和C含量不同存在明显差异,沉降速率随组分A、B和C含量增加而增加。随着单一组分A、B和C的掺入,尾砂沉降速率均得到明显提高;但组分A、B和C粒级间的差异对尾砂沉降速率的影响不明显。当2种组分AB、AC和BC掺入D时,尾砂沉降速率随着2种组分总含量增加而增加;2种组分总含量一定时,组分A含量增加更有助于尾砂沉降速率的增加。3种组分A、B和C同时掺入D时,尾砂沉降速率与3种组分的总含量呈正比关系。分析其原因,尾砂的沉降速率分别与尾砂密度、尾砂粒径的平方呈正比[10],组分D尾砂粒径超细且密度小,使得沉降速率缓慢。具有大分子长链结构的絮凝剂加入料浆后,通过“架桥吸附”作用将若干个超细粒级尾砂颗粒聚集形成“单个”大尾砂絮团,呈现出尺寸和密度均增大的“整体效应”,加快了尾砂的沉降速率。仅有组分D形成的絮团虽增大了尾砂尺寸和密度,但增大效果有限。随着粗粒级和密度大的组分A、B和C的掺入,絮凝剂在吸附组分D的同时也吸附组分A、B和C,从而形成更大、更重的尾砂絮团,使絮团的“整体效应”更显著;但絮凝剂的吸附可能存在选择性,尾砂粒径越大,其被絮凝剂吸附的可能性降低,导致大粒径尾砂吸附量减少,使得尾砂沉降速率不因组分A、B和C粒级差异而表现出差异性。料浆中组分A、B和C总含量增加,粗粒级(+0.037 mm)尾砂颗粒数量亦增多,能够形成的大尺寸絮团就越多,尾砂沉降速率增加。

表4 不同粒级组成尾砂絮凝沉降试验结果

同样,尾砂底流浓度随着组分A、B和C含量增加而增加。组分D自然沉降所形成的底流浓度为56.90%,加入絮凝剂后尾砂底流浓度降低了12.13%。随着单一组分A、B和C的掺入,絮凝沉降底流浓度均提高。2种组分AB、AC和BC掺入D时,絮凝沉降底流浓度随着2种组分总含量增加而增加。3种组分A、B和C同时掺入D时,3种组分总含量增加有助于提高底流浓度;总含量一定时,降低组分A含量,利于絮凝沉降底流浓度的提高。分析其原因,组分D因尾砂粒径超细且比表面积大,沉降过程中会吸附大量的水使得自然沉降底流浓度偏低;絮凝剂吸附尾砂所形成的絮团以及絮团与絮团间会包裹水,与自然沉降底流相比,絮凝沉降底流因包裹水而变得“蓬松”,造成了浓度进一步降低。随着组分A、B和C的掺入,组分D能够有效地填充于组分A、B和C所形成的空隙中,同时组分A、B和C之间也相互填充,尾砂堆积密度增加,进而絮凝沉降底流浓度得到提高。

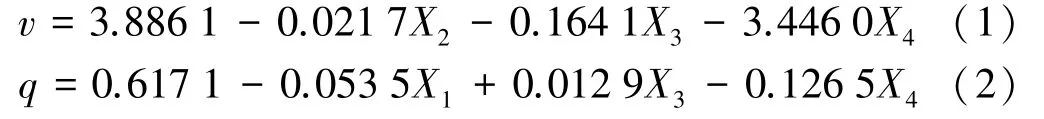

利用MATLAB软件对沉降试验数据进行回归分析,分别建立絮凝沉降速率(v)和底流浓度(q)与组分A(X1)、B(X2)、C(X3)和D(X4)含量的函数关系式,其中式(1)的拟合相关系数R2=0.98,式(2)的拟合相关系数R2=0.94。

将组分A、B、C和D不同掺量代入式(1)和(2),得到沉降速率和底流浓度的预测值如表4所示。与试验值相比,预测沉降速率最大误差为9.61%;预测底流浓度最大误差为2.16%。因此,式(1)和(2)可用于尾砂絮凝沉降性能的预测,系统误差能够满足工程应用的要求。

3 结 论

1)不同粒级组分A(+0.15 mm)、B(-0.15+0.074 mm)、C(-0.074+0.037 mm)和D(-0.037 mm)的矿物成分和密度不同,组分A、B和C中含有大量石英;组分D中未检测出石英,但含有对絮凝沉降产生负面影响的高岭石;各组分间密度关系为:组分A>组分B>组分C>组分D,粒级越粗,密度越大。

2)不同粒级组成的尾砂絮凝沉降性能存在显著差异。尾砂沉降速率随组分A、B、和C总含量增加而增加,究其原因是粗粒级(+0.037 mm)尾砂能够提高尾砂絮团的“整体效应”,增加絮团的沉降速率;同时絮凝剂的吸附具有选择性,使得组分A、B和C粒级间的差异对沉降速率影响不明显;底流浓度亦随组分A、B和C总含量增加而增加,究其原因是细粒级尾砂可填充于粗粒级尾砂堆积所形成的空隙中,使尾砂级配更合理,增加了尾砂的堆积密度。

3)根据不同粒级尾砂絮凝沉降试验结果,经回归分析建立了絮凝沉降速率和底流浓度与各粒级含量的函数关系,可用于尾砂絮凝沉降性能的预测,误差小于10%。