深层搅拌桩处理海相软土技术

2022-11-10骆忠伟

骆忠伟

(四川建筑职业技术学院,四川德阳 618000)

水泥土搅拌桩利用水泥、石灰等固化剂,通过深层搅拌机械,就地将软土和浆液状或粉状固化剂强制拌合,通过物理-化学反应,使软土硬结成整体、稳定和一定强度的改良地基土。深层搅拌桩通常指加固深度大于5 m。深层搅拌桩因造价低,施工速度快,无振动、无噪声,不需泥浆护壁,不产生废水污染等特点,在软基处理中有较好的经济效益和社会效益。软土是第四纪后期形成的海相、泄湖相、三角洲相、溺谷相和湖泊相的黏土沉积物或河流冲积物,也有软土是新近淤积物。软土具有近乎饱和状态,天然含水量w>wL,天然孔隙比e>1。当1.0

1 工程概况

某热轧车间位于辽宁营口市某热轧车间地基处理方案,基坑深度为3.5~15.0 m,建设场地原为海滩滩涂养殖田,后建设单位将场地填至黄海高程4.5 m。由于地层分布不连续,不同点位地基承载力差异较大,为提高设备基础的地基承载力和有效控制地基沉降变形,采用深层搅拌桩对软基进行加固处理。根据JGJ79-2012《建筑地基处理技术规范》(以下简称《规范》)[4]中第7.3.2条规定:水泥土搅拌桩用于处理泥炭土、有机质土、pH值小于4的酸性土、塑性指数大于25的黏土,或在腐蚀环境中以及无工程经验的地区使用时,必须通过现场和室内试验确定。根据《规范》要求,施工现场提前作了现场试验和室内试验。

1.1 设备基底地层分布情况

(1)粉质黏土:灰色、黄褐色,含云母、氧化铁矿物及少量有机质,局部相变为粉土,切面无光泽,干强度较低,韧性较差,为相对的硬壳层,无机盐含量较多,一般软塑状态,局部软可塑状态,该层为新进沉积土,高压缩性,局部中等压缩性。该层分布不连续,揭露平均层厚2 m,fak=50 kPa。

(2)淤泥:灰色,灰黑色,含较多有机质、贝壳及粉细砂,有臭味,受到一定程度的扰动,难于采取土样,流塑状态,为新进沉积土,具高压缩性,平均厚度为0.8 m。

(3)淤泥质粉质黏土:灰色,灰黑色,含较多有机质及贝壳碎片,有机质含量平均3.1%,有腥臭味,刀切面无光泽,干强度低,韧性低,无摇振反应,呈流塑状态,含较多粉砂薄层,局部相变为软塑的粉质黏土或粉土,为新进沉积土,具高压缩性,局部中等压缩性。该层分布基本连续,平均厚度为6.5 m。

(4)粉质黏土:灰色,一般软塑状态,局部软可塑状态,局部夹粉土、粉砂薄层,干强度、韧性中等,无摇振反应,切面稍有光泽,中等压缩性,局部高压缩性,该层局部钻孔含多许贝壳薄层。该层分布连续,揭露层厚4.5 m。

(5)粉砂:灰色,石英、长石质,颗粒较均匀,磨圆度较好,含较多黏性土,多与黏性土互层分布。该层为新进沉积土,饱和,局部稍密状态,平均厚度为3.5 m,fak=350 kPa。

1.2 处理的范围

深层搅拌桩的处理范围为15 m×12 m的设备基础内,平均处理的深度为14.3 m,桩端进入粉砂层0.5 m,在桩顶设置0.3 m砂褥垫层。

2 深层搅拌桩的设计

2.1 复合地基承载力特征值确定

根据设计文件提供的上部荷载、设备自重和基础自重等荷载标准值F+G=3240 t,设计要求地基承载力特征值不低于180 kPa。

2.2 搅拌桩参数选定

按照《规范》规定,仅需要在基础范围内作深层搅拌桩处理即可,选用直径d=0.6 m,现场试验和室内试验的参数见表1。

表1 桩顶标高处向下的土层参数

2.2.1 单桩承载力的确定

2.2.1.1 水泥浆液配制

在项目实施前,按照《规范》要求,对水泥品种、掺入比、水灰比、外加剂对水泥土强度影响,采用室内和室外2种方式相互验证龄期与强度的关系,为施工工艺提供可靠的参数。选用P.O 42.5普通硅酸盐水泥、饮用淡水,专用灰浆搅拌机配制,《规范》要求增强体水泥掺量αw不应小于12%,湿法的水泥浆水灰比控制在0.5~0.6,本项目取0.5,加入适量SVA混凝土防腐剂。试验确定水泥掺入比αw为12%、15%、18%、21%、24%、27%、30%、33%、35%和40%,在土层①~⑤中试验当αw=18%时所得的fcu最小值为1.35 MPa。

水泥浆的密度为:

式中:n为水灰比,水泥的比重ρ2=3.0 t/m3。

2.2.1.2 单桩承载力确定

单桩承载力特征值根据《规范》[4]中式7.1.5-3和式7.3.3可知Ra值如式(1)、式(2)所示取小值。

3.14×0.6×(10×2+0+9×6.5+

20×4.5+0.5×48)+0.6×350×3.14×0.302=

362.67+59.34=422 kN

(1)

Ra=ηfcuAp=

0.25×1.35×103×3.14×0.302=95.4 kN

(2)

式中:Ra为单桩承载力特征值(kN),up为桩的周长(m),qsi为桩周第i层土的侧阻力特征值(kPa),lpi为桩长范围内第i层土的厚度( m),αp为桩端端阻力发挥系数,qp为桩端端阻力特征值(kPa),η为桩身强度折减系数,湿法取0.25,fcu为与搅拌桩桩身混凝土配比相同的室内加固土试块,边长为70.7 mm的立方体在标准养护条件下90天龄期的立方体抗压强度平均值(kPa)。取二者小值Ra=95.4 kN。

2.2.2 桩间距的确定

按照满堂形式在基底布桩,设桩间距为sm,《规范》第7.1.5条第2款规定,对有粘结强度增强体复合地基承载力设计值的计算为式(3)所示。

(3)

式中:λ为单桩承载力发挥系数1.0,m为面积置换率,Ra为单桩承载力特征值,Ap为单桩面积,β为桩间土承载力发挥系数0.4。

面积置换率m为式(4)所示。

(4)

式中:n为处理范围内的搅拌桩的根数,Ap为单桩面积,A为设备基础需要处理的面积。

由式(3)可变化为式(5)。

(5)

由式(4)、式(5)可知,n=304根,按照边长15 m的布19根、边长12 m的布16根,长边方向桩间距0.83 m、短边方向桩间距0.8 m。

3 深层水泥土搅拌桩施工要点

根据《规范》第7.3.5条要求,水泥土搅拌桩施工主要包括:

(1)搅拌机械就位、调平。

(2)搅拌下沉至设计要求的加固深度。

(3)边喷浆边搅拌提升至预定的停浆面,预定的停浆面为高于桩顶设计标高500 mm。

(4)重复搅拌下沉至设计加固深度。

(5)根据设计要求,二次搅拌提升到预定的停浆面。

(6)关闭搅拌机,整个施工过程见图1。

图1 深层搅拌桩施工步骤

3.1 喷浆搅拌次数与提升速度

如果水泥掺入比为αw,每1 min喷出的水泥的重量为γ1Q/(1+αc)(γ1为水泥浆的容重,Q为灰浆泵的排量0.05 m3/min,αc为水泥浆水灰比),每1 min搅拌的原土重量为Apγv(其中Ap为桩体截面积,γ为原土的容重,v为搅拌头喷浆提升速度,单位m/min),根据水泥掺入比的概念见式(6)。

(6)

推导得到单次喷浆的提升速度为式(7)。

(7)

如果喷浆2次,则每次喷浆水泥掺入比减半,按照αw/2计算,在灰浆泵排量不变的情况下,则喷浆提升速度变为式(8)。

(8)

3.2 施工要点

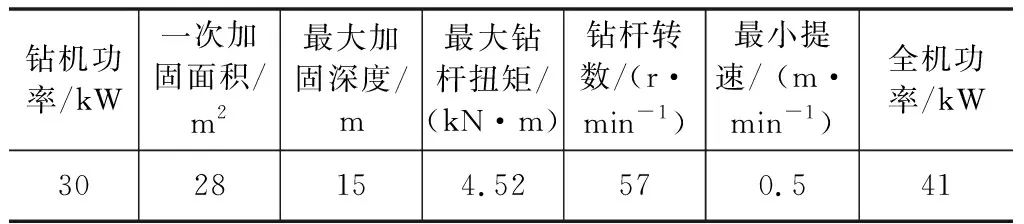

本项目选用国产型号为DSJ30单轴深层搅拌机,适用于软土分布特别深厚的地区,深层搅拌桩达不到地基中的相对硬层,可采用单搅拌轴制成的单根搅拌桩。由于只有一根搅拌轴机时无中心输浆管,因此单轴机的组成包括:电动机、减速器、旋转密封接头、搅拌轴和搅拌头等部件组成。DSJ30单轴深层搅拌机技术参数见表2。灰浆泵是深层搅拌桩重要的配套机械,本项目采用柱塞泵HB6-3型,技术参数见表3。

表2 DSJ30国产单轴深层搅拌机技术参数[5]

(1)步骤1:桩机就位。用经纬仪放出建筑物的轴线,桩位放定后,打入φ6 mm定位钢筋,周边撒白灰标定。将搅拌桩机行至桩位,并将钻头与指定桩位对正。桩位对中误差不应大于10 mm;导向架与搅拌轴应与地面垂直;垂直度偏斜不应超过1.0%。

(2)步骤2:钻进喷浆成桩。开动钻机,钻头钻进搅拌土体,到比桩顶标高高50 cm位置时,开动灰浆泵,钻头边向下搅拌土体边喷射水泥浆。钻进速度按照计算确定的v2控制,喷浆压力控制在1.0~1.4 MPa,钻进喷浆至设计桩底后,原地喷浆0.5 min,再反转匀速提升钻头,钻进深度误差不超过50 mm。

(3)步骤3:提升搅拌。搅拌头自桩底反转匀速搅拌提升,直至预定的停浆面,为高于桩顶设计标高500 mm。

(4)步骤4:重复搅拌。钻头搅拌下沉到设计加固深度至桩底。

(5)步骤5:重复提升搅拌,将搅拌头搅拌提升至直至预定的停浆面。

(6)步骤6:重复步骤2。

(7)步骤7:重复步骤3。

(8)步骤8:成桩完毕。如喷浆量已达到实际要求还需要搅拌均匀,再次重复步骤4、步骤5,即可完成一根搅拌桩的作业。开动灰浆泵清洗管路中残余的水泥浆,桩机移至下一个桩位,进行下一个桩的施工。

表3 HB6-3型号灰浆泵技术参数[5]

3.3 施工质量控制

3.3.1 施工质量控制要点

桩位控制要求实际桩的打设位置与设计误差不超过2 cm,成桩后桩位偏差不超过5 cm。水泥浆质量控制,搅拌桩使用的水泥浆必须严格按配合比配制,不得出现水泥浆离析、停放时间过长,在倒入集料槽前要保持制浆机不断搅拌,对静置大于2 h的水泥浆,按低一个等级处理使用。搅拌施工的均匀性控制,在施工步骤2中钻机钻头钻进搅拌土体,应该使土体得到充分搅拌,特殊情况下可以采用冲水下沉,按照设计要求严格控制水泥浆喷出量和搅拌提升速度,不得超过设计要求的1.31 m/ min,重复搅拌和二次提升喷浆时,必须严格控制下沉和提升喷浆速度,确保加固深度内都得到均匀搅拌。施工中断的处理,一旦出现喷浆施工中断,必须将搅拌头下沉到停浆面50 cm以下,确保桩的连续性。施工记录应有专人负责,深度记录误差不超过5 cm,时间记录误差不超过2 s,施工中出现地质条件不符、水泥浆断供、机械故障等原因造成的问题和处理措施,都要如实详细记录,确保有据可查。

3.3.2 施工质量检验

在深层搅拌桩施工龄期28天后进行复合地基静载荷试验和复合地基增强体单桩静荷载试验2种试验方法。

3.3.2.1 复合地基静载荷试验

复合地基静荷载试验的承压板必须具备足够的刚度,采用圆形,面积为1根桩承担的处理面积为:

A=Ap/m=π×0.62/4/0.477=0.593 m2

N=2fspkA×1.2=2.4×180×0.593=256.2 kN

桩身强度1.35 MPa的深层搅拌桩取s/d=0.008对应的加载荷载,同时考虑极限荷载的一半,取二者小值对应的压力值即为复合地基承载力特征值,试验所得的fspk=180.0 kPa,满足设计要求。

3.3.2.2 复合地基增强体单桩静荷载试验

试验中采取单根桩静载荷试验,任意选取试验桩5根,试验反力装置提供加载荷载为:

N=2×1.2×95.4=229 kN

根据加载情况作出荷载-沉降(Q-s)曲线,如果曲线呈陡降明显时取陡降起点的荷载值作为单桩抗压极限承载力,如果呈缓变型曲线,取桩顶总沉降40 mm所对应的荷载值[6]。参与统计的5根试验桩,当极差不超过平均值的30%,取平均值为单桩极限承载力,当超过30%时,剔除最大值,重新计算平均值,还需满足极差不超过30%的要求,此时取平均值为单桩极限承载力。复合地基增强体单桩静荷载试验所得为Ra=95.4 kN满足设计要求。

4 结论

大型设备基础在海相软土地基上,由于地基承载力不足,采取深层水泥土搅拌桩加固措施,地基承载力达到180 kPa,本文比较详细讨论了深层搅拌桩设计、施工工艺和质量检测过程,为类似工程提供了有益参考,建议和结论有:

(1)从水泥掺入比的物理意义出发,推导了搅拌机喷浆提升速度计算公式,从原理上解释了提升速度与灰浆泵排量、水泥浆密度、水泥掺入比、增强体截面积和水灰比的关系。

(2)施工中要严格按照工艺流程、施工步骤操作,严格按照配比配制水泥浆加强质量控制,加强对施工日志记录管理,做到有据可查,还要确保施工中断后处置方法和措施落实到位。

(3)对深层搅拌桩复合地基进行施工质量检测,采用复合地基静载荷和单桩静载荷试验,复核处理后的地基承载力情况,结果达到预期效果。