隔油罐浮油回收装置的改进与应用

2022-11-10李金永马文娟薛李强朱治国张兰苗彦平牛忠晓

李金永 马文娟 薛李强 朱治国 张兰 苗彦平 牛忠晓

中国石油华北油田分公司第三采油厂

油田采出水处理主要通过隔油罐、除油器、过滤器等设备实现油水分离及悬浮物颗粒去除,其中隔油罐作为处理采出水油水分离的重要节点,在物理沉降和絮凝剂的综合作用下实现油水分离[1],当隔油罐上部浮油液面达到9.2 m 时,可以通过固定位置的盘管收取浮油。目前华北油田第三采油厂里一联含油污水处理站隔油罐上部浮油回收为固定式收油工艺,只有在罐中水位处于高液位并达到固定收油位置时才能将表面的浮油收取排出[2]。实际生产过程中隔油罐液面不易控制,当隔油罐液位超过固定收油位置时,收取的浮油中含水率较高,增大了下游的污水处理负荷与难度;当隔油罐液位低于固定收油位置时,浮油不能够及时收取排出,造成浮油剩余;另外,华北地区冬季温度低,产生的浮油容易形成凝固油堵塞收油槽,增加清罐工作量;需要两名员工配合启停收油泵,操作繁琐;时常存在收油不及时、不彻底等情况,致使罐内浮油停留时间较长后形成老化油,严重增加水处理负荷,对水处理系统产生不良影响[3-4]。

因此,对隔油罐浮油回收装置进行改进,提高收油效果和效率,保障生产和提高该节点的出水水质,具有重要的实际生产意义。

1 连续收油装置工作原理

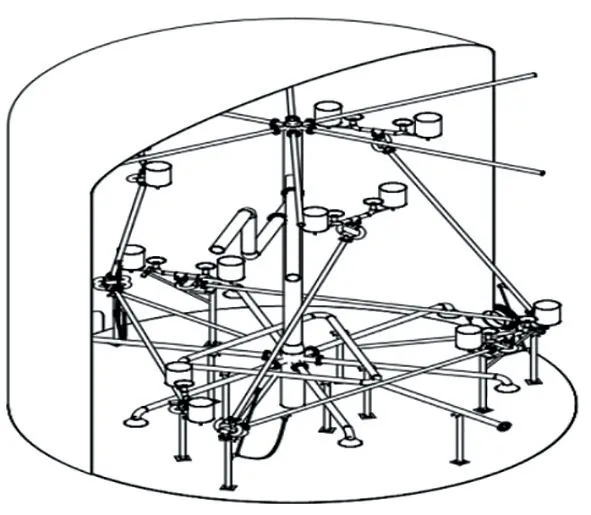

连续收油装置的主要工作原理是阿基米德浮体原理和液体旋流,收油装置在浮子的浮力作用下,随着沉降罐内液位的变化上下围绕一点做摆线运动;收油口位于液面下一定深度,随着浮子的上下浮动,在不同的液位高度来回运动,从而在收油口附近产生旋流,收取浮油并排放至罐外(图1)。

图1 收油装置示意图Fig.1 Schematic diagram of the oil recovery device

连续收油装置无需外力驱动,依靠浮子在液体中产生的浮力与水罐内液体自身的压力带动设备运动,并保证收油槽始终位于油水过渡带设定的高度位置。该装置可以及时收取储罐内的表面浮油,且不受罐内液位高低的限制,表面浮油回收面积可达到95%以上,提高了油品回收效率。针对老储罐进行改造,可以降低高液位操作的安全隐患、出水含油量及收油含水率;操作过程无需人工监控,方便快捷,一名员工可以独立完成,减轻了员工成本与员工工作量;连续收油装置检维修周期可以达到十年以上,员工本人可以完成检修工作。

2 连续收油技术核心功能

连续收油技术需要根据实际生产情况,对不同负荷下的隔油罐整个受力系统进行分析,然后对浮子、收油槽、回转机构、设备工艺等进行设计,使之与传统的固定收油工艺共存,并在此基础上安装伴热装置,解决冬季收油难、凝固油等难题。

2.1 受力分析

隔油罐中的采出水没有绝对的油水界面(图2),均以一定高度油水混合带的形式存在[5]。连续收油装置无需外力驱动,靠浮子在液体中产生的浮力驱动,确保收油槽需始终位于油水混合带,带动整套设备运动,则在y 方向上需满足重力系统受力平衡:

图2 连续收油装置在罐内的结构Fig.2 Structure of the continuous oil recovery device in the tank

实际生产中系统受力比较复杂,其中主要作用力有:收油槽自身重力与自身的浮力;浮子的浮力;空心管柱自身重力与自身的浮力;流体与管柱外壁间的摩擦力;收油槽、浮子与流体的摩擦力。

安装连续收油装置后,需满足以下条件:

收油槽浮力+浮子浮力+管柱浮力=收油槽重力+浮子重力+管柱重力+综合摩擦力

其中:收油槽浮力≈收油槽重力;管柱浮力≈管柱重力;因此,浮子浮力≈浮子重力+综合摩擦力,浮子的浮力足以平衡整个系统的摩擦力和自身的重力。

2.2 浮子与收油槽设计

隔油罐中油水混合带的含水率自下而上逐渐降低,混合带的液体密度自下而上逐级减小。根据收油装置收取浮油的含水率可以确定收油槽与浮子的相对位置,根据隔油罐的横截面积与油水混合带高度确定收油槽的体积[6],收油槽体积计算公式如下:

式中:V为收油槽在空气中的体积,m3;G为收油槽在空气中的质量,kg;ρ为油水混合液的密度,kg/m3。

浮子体积的确定原则:

(1)浮子在液面外体积占浮子本身体积的比例在1/3 至2/5 内。

(2)浮油回收面积≥95%,收油含水率≤1%。

在浮子的底部安装调整螺栓,调整浮子与收油槽的高度差(图3)。调整螺栓顶部距离浮子底部的距离109 mm,保持收油槽始终距浮油液面以下深60 mm 左右或油水过渡带的1/5。不同油田油质不同,可以根据实际需求进行调整,保证收油含水率达标。

图3 浮升机构正视图Fig.3 Front view of the floating mechanism

2.3 设备工艺设计

在华北油田的其他采油厂应用过的连续收油装置,采用橡胶软管作为连续收油的输油管,当油质不良、水中油量比较大时,易堵塞管道,影响设备的运行。综合考虑环境与经济因素,选择碳钢作为浮动臂、回转机构、支架、浮子、螺栓、法兰和出油管的材料,不锈钢作为收油机构的材料。根据里一联2#隔油罐的内部布局对其参数进行设计:上回转臂长度7.235 m,下回转臂长度4.914 m,回转臂管径159 mm。收油臂安装在中心反应筒下部,安装高度2 m,出油口管径168 mm。该装置的收油高度大于3.022 m,小于9.0 m,完全满足生产需求。

2.4 回转接头设计

传统的回转接头常存在偏置摩擦问题,回转接头偏置摩擦造成操作过程中经常出现泄漏和起落管凡卡等机械故障,起落管放不下或起不来、抽空或油带水。针对以上问题,选用滚珠做支撑,旋转灵活无偏置;选用橡胶材料做静密封圈。回转接头安装时遵循“轴转轴套不转”原则,即轴套连接固定端,轴连接旋转端(图4)。

图4 回转接头结构Fig.4 Structure of the rotary joint

2.5 防冻保温设计

北方冬季气温低,沉降罐顶部原油容易结成一层硬盖,造成连续收油装置的收油槽和平衡浮子被卡,不能随着液位上升或下降,影响收油效果。针对此问题,在原有的连续收油工艺基础上增加伴热装置,通过伴热装置对凝固油进行加热,将凝固油层溶化成流质态进行二次收取,伴热盘管始终浸没于溶液表面,加热油品。部分沉降罐中设有伴热盘管,可以通过管内热水回流进行油水过渡带伴热;没有伴热盘管的沉降罐,可以在浮升机构下步安装加热线圈(图5),通过电伴热带进行加热,在其外部包裹阻燃层,并通过温度控制器保证实时控温,对凝固油进行加热,避免老化油产生。

图5 连续收油装置图Fig.5 Continuous oil recovery device

2.6 与固定收油工艺共存

里一联2#隔油罐内部结构复杂,上水管和出水管占据了大罐部分空间,根据布水管之间的空隙,以隔油罐内部中心筒为中心线,在罐内空隙处均匀分布新建三组收油装置。将支撑机构固定在中心反应筒下部,浮动臂、集油管组均匀分布在罐内闲置空间,罐内之前的进液装置与出液口均正常运行。该方案满足了新建连续收油装置的正常运行,也保留了沉降罐内部原有的固定收油工艺(图6)。

图6 安装连续收油装置后的罐内结构Fig.6 Structure of the tank after installing the continuous oil recovery device

3 现场应用

3.1 连续收油装置的使用情况

里一联合站油区来水处理流程依次为:油区储油罐中底水经放水泵进入水区隔油罐(里一联合站有1#与2#两级隔油罐),经过隔油罐的混凝沉降作用,实现初步油水分离,污水进入调节罐进行下一步污水精细处理,隔油罐内浮油通过连续收油装置中的收油槽进入回转臂[7],从排油管排出至收油缓冲罐,最终通过收油泵回收至油区坏油罐进一步处理,现场流程如图7 所示。

图7 里一联合站污水收油流程Fig.7 Sewage oil recovery process at Liyi Multi-purpose Station

2019 年1 月份在里一联合站2#隔油罐安装连续收油装置,并对其进行工艺改进[7],使其适应该站场的实际生产条件,经过3 个月的现场实验,该装置在不同液位下均可以实现收油,运行状态均良好(表1)。该装置在2#隔油罐内的理论收油高度大于3.022 m,小于等于9.0 m,与实际生产相符合。

表1 不同液位下的收油状况统计Tab.1 Statistics of oil recovery conditions under different liquid levels

2017、2018 年隔油罐通过固定收油方式收油,当液面达到一定高度时通过固定位置的盘管收取浮油,收油周期为7 天一次。2019 年连续收油装置正式运行后,将油水过渡带的厚度控制在30 cm以内,收油周期由7 天一次调整为3 天一次[3],每10 天在隔油罐水处理出口进行人工取样,进行含油量测定,并计算其水中含油去除率,实验数据见图8。

图8 里一联2#隔油罐出口含油量去除率统计Fig.8 Statistics of the oil content removal rate at the outlet of 2#Oil Separation Tank in Liyi Multi-purpose Station

里一联合站进液稳定,油区放水含油量稳定,每年含油去除率均低于隔油罐含油去除率的指标,安装连续收油装置后,2#隔油罐的含油去除率大幅提高,由图7 可知2017 至2019 年隔油罐平均含油去除率[4]分别为58.41%、57.41%、89.04%,连续收油装置在里一联2#隔油罐试验效果良好。里一联合站隔油罐收油系统升级改造完成后,过滤器前污水含油量较之前同期对比降低50%以上,一定程度上降低了过滤器的负荷,减少了过滤器反冲洗与滤料更换的频次,延长了过滤器的使用寿命。

3.2 连续收油对综合水质的影响

影响里一联合站管线腐蚀的一个重要因素是硫酸盐还原菌(SRB),SRB 为严格厌氧菌,石油中的碳源可以为其提供自养的能量,油中含水率60%~80%的条件下可以大量繁殖,隔油罐长期处于高液位运行,收油不及时的情况下极易产生大量的SRB,严重腐蚀管线与设备;里一联2#隔油罐内的连续收油装置正式运行后,隔油罐出口含油量大幅降低,SRB 含量大幅减少,腐蚀速率显著下降(表2),同时悬浮颗粒和其他杂质相应减少,遂2019年7 月对该站药剂添加量进行优化调整,将缓蚀剂、净水剂的添加量缩减5%,其水质依旧稳定达标。

表2 里一联合站SRB 含量统计Tab.2 Statistics of SRB content at Liyi Multi-purpose Station

里一联合站油区放水平稳,含油质量浓度稳定保持在200 mg/L 以下,在2#隔油罐安装连续收油装置后隔油罐出口水质均保持在含油质量浓度≤20 mg/L、悬浮物质量浓度<10 mg/L,注水泵出口综合水质持续超额达标。综合考虑里一联目前水质与生产实际情况,决定于2020 年初停用1#隔油罐,并保持药剂添加量不变,对该站水质进行跟踪调查,试验结果如图9 所示,其含油质量浓度、悬浮物质量浓度分别稳定小于等于15 mg/L、5 mg/L,水质稳定达标。

图9 2019 至2020 年里一联注水泵出口水质统计Fig.9 Statistics of the outlet water quality of injection pumps at Liyi Multi-purpose Station from 2019 to 2020

4 结论

(1)从里一联2#隔油罐连续收油装置安装后两年多的试验数据得出,该装置收油高度可以达到3.0 至9.0 m,平均浮油回收率达到89%,老化油在罐内通过加热装置实现二次收取,减少了产量损失;出罐水质大幅提升,减少了缓蚀剂与净水剂的用量,减轻了下一节点水处理负荷,减少了过滤器反冲洗与滤料更换的频次,延长了过滤器的使用寿命与清罐周期,降低了含油污泥的产生量。

(2)连续收油装置安装过程简单、不影响罐内原有的其他工艺流程,运行及维护成本低,日常操作简单,自动化程度高安全可靠,适合在污水处理负荷不断增加、岗位员工逐渐老龄化的污水处理站安装使用,在绿色油田建设、自动化站场管理方面发挥了积极的作用,具有广泛的推广价值和应用前景。