高速轴承环下润滑收油叶片结构参数与工况参数间的匹配关系

2023-01-10吕亚国姜乐高晓果刘振侠朱鹏飞高文君

吕亚国,姜乐,*,高晓果,刘振侠,朱鹏飞,高文君

1. 西北工业大学 动力与能源学院,西安 710072

2. 中国航空发动机集团 航空发动机动力传输重点实验室,沈阳 110015

航空发动机中主轴系统和附件传动系统均需要支撑结构和轴承来实现旋转部件的载荷传递,在航空发动机的高速运转中,支撑转子高速旋转的滚动轴承处于高转速、高温和重载的工作状态下,为高速滚动轴承提供适量的滑油进行良好的润滑和冷却是保障发动机正常运转的前提。

航空发动机中高速滚动轴承常采用的润滑方式有喷射润滑和环下供油润滑。喷射润滑结构简单,滑油射流克服轴承各元件高速旋转形成的强大涡流风阻即可进入轴承内部,在早期发动机中的应用非常普遍[1]。随着轴承DN(轴承内径(mm)和转速(r/min)的乘积)值的不断提高,离心力和风阻也随之增加,导致滑油射流难以进入轴承内部。因此,为保证轴承在高负荷条件下的稳定运行,先进航空发动机多采用润滑效率较高的环下供油润滑方式[2-3]。

整体来说,环下供油润滑是指高速旋转的收油装置捕获供油喷嘴喷出的滑油,再经输油通道将滑油输送至轴承内环处,利用高速旋转的离心作用将滑油甩入轴承内部。环下润滑系统根据收油环结构形式的不同分为径向和轴向环下润滑系统,图1为典型环下润滑结构示意图,用于轴端轴承和中介轴承润滑的轴向环下润滑系统中收油环往往与转轴集成设计。径向和轴向环下润滑系统中均包含喷油、收油、输油和甩油4个过程,由于结构及工作状态的限制,收油环不能将滑油喷嘴喷出的滑油全部收入轴承内部,一定时间间隔内进入轴承的滑油量与喷嘴的供油量之比定义为收油效率。通常情况下,轴向环下润滑系统的收油效率较高,且结构简单;与轴向环下润滑系统相比,径向环下润滑系统的收油效率较低,且受多个参数的影响,需要精细设计收油环和输油通道等结构的尺寸参数,但无需改变转轴或轴承内环直径[4-5]。目前,国内外针对不同因素对环下润滑收油效率的影响已经开展了相关的试验和数值模拟研究。

图1 环下润滑系统

针对径向环下润滑系统,Prasad等[6]在2014年采用CFD数值模拟方法和试验方法研究了径向环下润滑系统的内部流动特性和收油环的收油效率,分析了主轴转速、滑油流量、收油环外径和收油环轴向宽度对收油效率的影响规律。2016—2020年期间,英国诺丁汉大学G2TRC(Gas Turbine and Transmissions Research Centre)研究团队对径向环下润滑系统收油性能开展了数值模拟和试验研究。研究结果表明数值模拟可以很好地捕捉收油环切割滑油射流时的飞溅和破碎现象,包括液块、液滴和羽流形成等现象,且数值模拟得到的收油效率与试验结果具有较好的一致性[7]。在整个转速范围内,收油效率极大值对应着一个阈值转速,收油环工作转速一般高于阈值转速,即处于收油效率下降的转速范围内[2,8-9]。收油叶片叶型(叶尖、叶根和内外表面形状)、滑油喷嘴喷射角度和滑油喷嘴布设形式(串列、并排)等参数均对收油效率有较大的影响[10-12]。在0~10 000 r/min转速范围内,直线型收油叶片表面轮廓对应的收油效率比弧形轮廓的更高,这主要是由于后者沿收油叶片表面被甩出的滑油量更多[13]。Ardashkin等[14]通过试验获得了不同喷射角度下收油效率随转速的变化关系,其中滑油射流与收油环旋转方向相反时收油效率的极大值是最高的,滑油射流与收油环旋转方向相同时收油效率的极大值是最小的,但其对应的阈值转速是最大的。国内刘振侠等[15-17]采用数值计算方法研究了工况参数和环下润滑结构参数对收油效率的影响规律,增大滑油流量可在一定程度上提高收油效率;收油效率随滑油喷射角度和收油环外径呈现非单调变化,存在多个极大值;在高转速条件下,采用钝体叶尖的收油环相比常规和尖体叶尖结构可以获得较高的收油效率。此外,将滑油射流在高速气流中的流动近似等效为射流在横向气流中的流动,研究了不同喷嘴布设形式对射流流动的影响规律[18]。

针对轴向环下润滑系统,Krug等[19]研究了转速、滑油流量、喷孔直径和喷射角度对轴向收油环收油效率的影响规律,并总结了收油效率与液气动量通量比的关系。朱冬磊等[20]提出了考虑滑油输出时变性影响的喷油-收油与滑油流动集成分析方法,为中介轴承润滑效率的准确计算提供了基础数据。在此基础上,根据润滑效率的神经网络模型构造了结构参数和润滑效率拟合关系的函数,通过优化分析可获得给定润滑效率对应的流道结构参数[21]。王酉名[22]计算模拟了轴向环下润滑系统(应用于中介轴承)的收油性能,发现转轴间滑油射流在高速气流作用下的脱落是造成滑油损失的重要原因,增加挡油坝结构后可以有效阻挡滑油的损失。强轲等[23]采用数值模拟方法获得了收油结构内部的油气两相流动,分析了滑油的损失机理并提出了收油结构的优化方案。覃经文等[5]对涡轴发动机的轴向环下润滑系统开展了试验研究,指出收油环转速、供油压力和喷嘴与收油环间距离等参数对收油效率的影响较小,在发动机典型工作转速和供油压力下,轴向环下润滑系统的收油效率均大于90%。

总结上述国内外的研究成果来看,轴向环下润滑系统的收油效率较高,且对不同影响参数的敏感性较低,然而实际应用中在结构上可能存在一定的限制;径向环下润滑系统由于滑油射流的偏转、破碎和飞溅等造成了大量滑油的损失,进而导致收油效率偏低,且径向收油环的设计难度较大,在成熟发动机中的应用较少,多用于预研试验件中[4]。因此,对于径向环下润滑系统的进一步深入研究是至关重要的。

目前国外针对径向环下润滑结构参数和工况参数对收油环收油性能的影响规律研究取得了一定的成果,总结了多个影响参数对收油效率的影响规律,而国内对于径向环下润滑系统的研究甚少;此外,国内外对于径向环下润滑系统多影响参数间的组合及匹配关系的研究鲜有报道。本文基于滑油无效损失最小原则建立径向环下润滑收油叶片结构参数和工况参数间的匹配关系,采用理论分析和数值模拟方法对收油叶片半径差、滑油喷嘴喷射角度、收油环转速和滑油流速间的匹配关系开展分析和研究,为径向环下润滑系统参数的优化设计提供参考。

1 径向环下润滑结构理论分析

目前环下润滑系统的设计及收油性能分析主要是通过数值模拟计算和试验来完成的,二者均需要花费大量的资源,且时间周期较长(如:完成一个二维数值模拟计算需要6天[10])。因此,在合理假设的前提下通过理论分析辅助环下润滑系统的设计和校核是十分关键的。

在径向环下润滑系统中,滑油射流冲击收油叶片的内表面后进入收油通道,在此之前还可能冲击收油叶片外表面轮廓的某些位置,由Kruisbrink等[11]的研究结论来看,滑油射流冲击收油叶片外表面轮廓的位置与收油环转速、滑油流速、喷射角度和径向收油环结构参数有关。滑油射流冲击收油叶片外表面轮廓会发生滑油的反弹和破碎飞溅现象,部分滑油难以被收油叶片再次捕获,即造成滑油的无效损失,进而导致收油效率的下降,Ardashkin等[14]结果表明环下润滑系统工作时应避免该现象。本节根据径向环下润滑系统的结构参数和运动学参数对滑油射流冲击收油叶片外表面轮廓的冲击点进行理论分析。

环下润滑射流冲击理论分析中的基本假设如下:① 不考虑高速气流对滑油射流的剪切作用,忽略滑油射流的破碎和飞溅[2,10-11];② 滑油射流宽度与空间长度和发展距离相比非常小,忽略其宽度并近似为直线[2,10-11];③ 滑油射流喷射长度沿喷射方向线性增长;④ 滑油射流冲击收油叶片外表面的冲击点位于收油叶片外表面轮廓的圆弧段。

图2为不同时刻滑油射流与径向收油环的相对位置示意图,本文中的典型收油叶片外轮廓由靠近叶尖的平直段和其后相连的圆弧段组成,如图2(a)所示,收油叶片叶尖和后部轮廓直径分别为150 mm和146 mm,收油叶片叶根直径(R)为133 mm,供油喷嘴出口中心与收油环轴线间的距离为86.198 mm,供油喷嘴直径为1.5 mm。采用旋转坐标系来表示径向收油环的转动位置,图2(b)为收油叶片切割滑油射流后的位置关系,t1时刻收油叶片旋转至β1位置处,滑油射流前端位于收油叶片叶尖A点处;滑油射流与收油叶片后部所在圆弧相切时记临界喷射角度为θcr,如图2(b)中的紫色虚线所示,临界喷射角θcr根据式(1)计算。

(1)

式中:Rr为收油叶片后部轮廓所在圆弧的半径;L为供油喷嘴出口中心与收油环轴线间的距离。

当θ>θcr时,滑油射流不会冲击收油叶片外表面的轮廓,Cageao等[2]发现减小喷射角度能够提高收油效率,本文中仅关注喷射角度θ≤θcr的情况。收油环旋转的同时滑油持续喷射,当喷射角θ较小且滑油流速较高时,滑油射流可能冲击收油叶片外表面轮廓上的某点(F),如图2(c)所示。将冲击点(F)与收油叶片后部外轮廓点(B)圆弧对应的圆心角定义为滑油损失角γ,即径向收油环在转过γ角度对应的时间间隔内,滑油射流前端持续冲击收油叶片外轮廓并发生反弹,反弹的滑油在高速气流作用下向外飞溅并远离收油环,从而不再沿收油通道进入收油环,滑油损失角越大,滑油的反弹飞溅损失量也越大,因此可通过滑油损失角评估滑油射流的无效损失量,滑油损失角根据式(2)计算。

图2 滑油射流和径向收油环相对位置示意图

Fig.2 Schematic diagram of relative position of oil jet and radial oil scoop

(2)

式中:α为收油叶片圆心角(叶尖与圆心连线和后部外轮廓B点与圆心连线的夹角);S′为沿滑油射流方向的空间距离;vjet和ω分别为滑油流速和径向收油环的旋转角速度。

根据图2(d)中的几何及运动学条件可对滑油流速、收油环转速、喷射角度、喷嘴出口中心与收油环轴线间的距离、收油叶片叶尖和叶片后部轮廓半径之间的关系进行描述,其中M点为滑油喷嘴出口的中心位置,N点为过滑油射流喷射方向的直线与收油叶片外轮廓圆弧的交点,在ΔMAO和ΔMNO中,有:

(3)

θ1=π-θ-∠MAO

(4)

(5)

(6)

θ2=π-θ-∠MNO

(7)

(8)

式中:Rt为收油叶片叶尖处的半径;S1为收油叶片切割完滑油射流时喷嘴出口中心(M)与收油叶片叶尖(A)的距离;S为滑油喷嘴出口中心(M)与收油叶片后部轮廓所在圆弧沿喷射方向的距离;滑油射流前端穿过收油叶片叶尖和后部圆弧轮廓在沿喷射方向的距离定义为空间长度S′;空间长度计算为

S′=S-S1

(9)

基于滑油无效损失最小原则,即滑油射流与收油叶片外表面轮廓不发生撞击(或恰好发生撞击),需要同时满足:① 在Δt=t2-t1时间间隔内滑油射流前端沿喷射方向向前发展的距离S2等于空间长度S′;②t2时刻收油叶片旋转至β2位置处,收油叶片向前转过的角度恰好等于收油叶片对应的圆心角:Δβ=β2-β1=α。以上为滑油射流恰好不撞击收油叶片外表面轮廓的临界条件,根据等时性关系可得:

(10)

(11)

2 数值计算模型

2.1 数值计算模型与边界条件

对于环下润滑系统内部流动及收油性能问题的研究,通过数值计算获得其收油效率是极其重要的部分,是流动分析基础研究向结构优化设计应用的关键纽带。环下润滑系统工作中的喷油、收油、输油和甩油过程均涉及油气两相流动,为精确捕捉滑油与气流间的相互作用,本文数值模拟计算中采用由Hirt和Nichols[24]提出的VOF(Volume of Fluid)方法,该方法中不同相间共享物理参数属性,如速度、压力、湍动能和湍动能耗散率等。在相间界面处根据CSF(Continuum Surface Force)模型[25]计算表面张力,CSF模型中还考虑了壁面接触角的影响。

环下润滑系统中同时包含静止的供油喷嘴和高速旋转的收油环,在非定常模拟计算中可通过动网格、滑移网格或嵌套网格实现收油环的转动计算。本文中采用滑移网格模拟收油环的转动,该方法中所有网格及节点在给定的动态区域中刚性运动,单元形状和体积均保持不变,转动区域和静止区域在交界面处通过反距离加权插值传递流动信息。

径向收油环高速旋转引起旋转湍流流动,为准确描述环下润滑系统内部的流动情况,本文选用Realizablek-ε湍流模型,Shin等[26]认为湍流黏度计算中的系数不应是常数,而应与应变率联系起来,进而提出Realizablek-ε湍流模型,该湍流模型考虑了旋转的影响,还可以有效地模拟射流和带有分离等流动。

Realizablek-ε湍流模型适用于高雷诺数充分发展湍流,为计算滑油射流冲击收油叶片的过程,近壁区湍流采用双层壁面模型,根据湍流雷诺数Rey将近壁区可分为黏性子层区域(viscosity-affected region)和充分发展湍流区域(fully-turbulent region),湍流雷诺数Rey定义如下:

(12)

式中:ρ和μ分别为流体的密度和黏度;k为湍动能;y为壁面法向网格中心与壁面间距离。在充分发展湍流区域,即Rey>200时,采用Realizablek-ε湍流模型;当Rey≤200时,采用Wolfstein一方程模型求解[27]。

以上数值计算方法和模型已用于计算评估多种环下润滑系统的收油性能[15-17],数值模拟计算获得的收油效率与试验结果吻合较好,可以捕捉环下润滑结构内部的复杂油气两相流动。

图3给出了环下润滑系统的数值计算域,内部转动计算域包含收油环结构和内部出口,收油叶片沿圆周均匀分布,每个收油叶片与主轴间均形成收油通道,收油通道根部设有一个出口。外部静止计算域包含供油喷嘴和外部出口,外部出口为未捕获的滑油和气流流动提供合理的边界。内部和外部计算域间通过交界面传递流动信息。

数值计算中指定内部计算域和收油环的转速,转速的取值范围为10 000~15 200 r/min,设置收油环表面为无滑移、无穿透的壁面,内部和外部出口均设置为压力出口边界条件,给定绝对压力为101 325 Pa,滑油喷嘴出口设置为速度进口边界条件,且喷孔处滑油相的体积分数为1,初始化时将内部转动计算域和外部静止计算域的滑油体积分数均设置为0。

图3 数值计算域

2.2 计算网格与数值计算方法

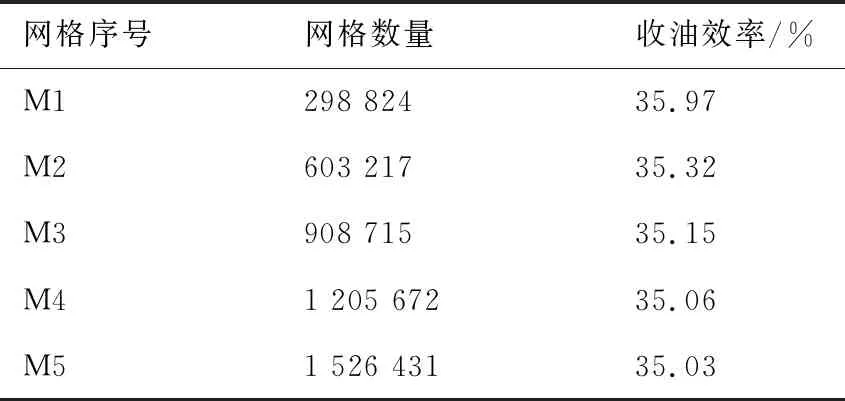

采用ICEM CFD软件对环下润滑结构划分数值计算网格,内部和外部计算域均为四边形结构化网格,如图4所示。为了减小交界面处插值带来的计算误差,尽可能保证交界面两侧网格尺寸的一致性。在滑油喷嘴出口和径向收油环壁面附近对网格进行了加密处理,以精确地捕捉滑油射流和收油环壁面相互作用时的流动细节。为确定合适的网格数量,选取5套疏密不同的网格M1~M5进行了无关性验证,表1给出了收油叶片半径差为2 mm、转速为11 000 r/min、滑油流速为16.5 m/s条件下整体数值计算域的网格数量及其对应的收油效率。不同网格数量对应的结果差异较小,细网格计算获得的收油效率比粗网格的低,M4对应的计算结果几乎与M5完全相同,表明进一步减小网格尺寸对结果的影响非常小。因此,综合考虑计算成本和计算精度等因素,选取整体计算域网格单元数约为120万的方案,不同收油环结构对应的环下润滑收油系统网格数量略有差异。

连续、动量、体积分数、湍动能和湍动能耗散率方程均采用有限体积法进行离散,对流项、湍动能和湍动能耗散率项均由二阶迎风格式离散,扩散项和压力项采用中心差分和PRESTO(PREssure Staggering Option)格式进行离散,时间项采用一阶隐式格式进行离散,时间步长根据收油环转速和滑油流速确定。

图4 计算网格

Table 1 Number of mesh and corresponding oil capture efficiency

2.3 数值计算模型验证

径向环下润滑系统内部的油气两相流动过程非常复杂,为了确保数值计算方法的有效性,建立了与Prabhakar等[10]采用相同结构的径向环下润滑系统几何模型,将不同转速下径向收油环的收油效率与应用本文计算方法获得的结果进行了比较,如图5所示,径向收油环的收油效率根据式(13)计算。

(13)

可以看出本文数值模拟计算结果与Prabhakar等的数值模拟计算和试验结果的变化趋势一致,在各工况下存在一定的偏差,但总体变化规律符合较好,与已有结果相比,本文计算结果的最大相对误差均小于10%,进而验证了本文中二维CFD数值计算方法的合理性和有效性。

图5 收油效率与转速的变化

3 结果与讨论

3.1 不同参数对理论冲击点的影响

在本文的研究中,收油叶片外部轮廓的圆弧半径Rr是固定不变的,当半径差ΔR=2 mm,喷射角度θ=51.5°,收油叶片周向角度α=36.72°,滑油流速在10~20 m/s范围内变化时,在收油环转过Δβ=α=36.72°时间间隔内,滑油射流前端沿喷射方向发展的距离S2随转速的变化如图6所示。滑油射流前端的发展距离S2随收油环转速的增加和射流速度的减小而减小,收油叶片叶尖和叶片后部外轮廓圆弧间沿喷射方向上的空间长度S′=4.87 mm,在大部分转速及滑油流速范围内滑油射流前端的发展距离S2均大于空间长度S′,滑油射流会冲击在收油叶片的外轮廓上。

图6 滑油射流发展距离与转速的关系

图7给出了滑油损失角和收油环转速的关系,滑油损失角同样是随收油环转速的增加和射流速度的下降而减小,收油环转速越低、滑油流速越高的情况下,冲击点越靠近收油叶片的叶尖,滑油的损失量越大,滑油流速为10 m/s、收油环转速大于12 533 r/min后滑油射流将不再冲击收油叶片的外轮廓(记该转速为临界转速ncr),其余工况均存在滑油射流冲击收油叶片外轮廓的情况。

图7 滑油损失角与转速的关系

滑油射流是否冲击收油叶片外轮廓与多个参数有关,在收油环结构参数不变的情况下,调整供油喷嘴的喷射角度可以改变滑油射流的冲击点,上述结构参数中根据式(1)计算获得的喷射临界角θcr=57.87°。不同转速和滑油流速下射流前端的发展距离与空间距离的比较如图8所示,收油叶片叶尖和叶片外轮廓圆弧间沿喷射方向上的空间长度S′随滑油喷射角度的增加而增加,但增加幅度很小,喷射角度增加至接近临界喷射角度时对应的空间长度仅比少部分工况下的滑油射流前端发展距离大,大部分工况范围内滑油射流仍会冲击收油叶片外轮廓。

图8 不同工况下滑油射流发展距离与空间长度的比较

滑油射流喷射角度一定时,在不改变收油叶片叶型的前提下,通过线性延长收油叶片内外轮廓的直线段以调整收油叶片的长度,收油叶片周向角和空间长度随之改变,表2给出了滑油射流喷射角度为51.5°下收油叶片的结构参数和空间长度的变化,收油叶片长度增加后,收油叶片的周向角和空间长度均增加。

表2 收油叶片结构参数和空间长度

收油叶片周向角增加使得收油叶片转过周向角对应的时间增加,滑油射流前端的发展距离也增加,这时需要比较滑油射流的发展距离和空间长度的关系才能确定射流冲击点的变化。图9为不同滑油流速下射流前端发展距离随转速的变化与空间长度的比较,低滑油流速下,空间长度的增加量大于滑油射流前端的增加量,滑油流速为10 m/s、半径差为7 mm时,在整个转速范围内滑油射流几乎均不会冲击收油叶片的外轮廓,随着收油叶片半径差的不断减小,临界转速不断增加,滑油射流冲击收油叶片外轮廓对应的转速范围也不断增加。不同半径差的收油叶片结构中滑油射流前端的发展距离随滑油流速的增加明显增大,临界转速也进一步增大。当滑油射流速度为20 m/s时,不同半径差收油叶片对应的临界转速均超过了10 000 r/min,收油叶片半径差较小时,在整个转速范围内滑油射流均会冲击收油叶片的外轮廓。

图9 不同滑油流速下射流发展距离和空间长度的比较(虚线表示空间距离S′)

在给定滑油流速和收油环转速后,通过调整滑油喷嘴的喷射角度和收油叶片的半径差均能够改变滑油射流冲击收油叶片外轮廓的冲击点位置。滑油喷嘴的喷射角度易改变,引起空间长度的变化较小;调整收油叶片半径差需改变收油环的结构,空间长度和收油叶片的周向角随之改变,在低滑油流速下可以有效降低滑油损失角,减少滑油射流与收油叶片外轮廓的冲击飞溅量。

3.2 滑油射流冲击收油叶片的数值计算

实际应用中与主轴同步高速旋转的收油环带动附近气流高速运动形成风阻,气流速度主要与收油环外径、叶尖形状、转速和空气物性参数等有关,滑油射流在高速气流作用下发生偏转,进而形成羽流,导致部分滑油破碎飞溅,影响收油环的收油效率。上述环下润滑射流冲击理论分析中未考虑滑油射流与高速气流间的相互作用,即忽略了滑油射流破碎和飞溅的影响,对径向收油环在10 000 r/min~15 200 r/min转速范围内的工况,通过数值模拟计算分析存在风阻情况下各参数间的匹配关系。

图10给出了不同时刻径向环下润滑结构内部的油气分布(喷射角度θ=51.5°、喷射速度vjet=16.5 m/s、收油环转速n=11 000 r/min、收油叶片半径差ΔR=2 mm),径向收油环附近气流在收油环高速旋转带动下具有很高的速度,在高速气流作用下,滑油射流前端发生了明显的偏转,滑油射流越靠近收油叶片外部轮廓时,高速气流通过滑油射流和收油叶片间的有效流通面积越小,滑油射流受高速气流的影响越大。

由数值计算结果来看,滑油射流在38.26 ms时初次冲击收油叶片的外轮廓,在此时刻之后,滑油射流只能紧贴收油叶片外轮廓而无法沿喷射方向继续向前发展,滑油射流冲击收油叶片外轮廓后全部反弹飞溅,这部分滑油在自身惯性及气动力作用下逐渐远离收油环,进而导致滑油的无效损失。

图10 不同时刻环下润滑结构内部的滑油分布

图11比较了不同转速下滑油射流初次冲击收油叶片外轮廓时的滑油分布,随着收油环转速的增加,滑油射流初次冲击收油环外轮廓时的冲击点逐渐远离收油叶片的叶尖,相应的滑油损失角不断减小,滑油无效损失量随转速的增加而减小,这与理论分析的规律基本一致。由理论分析来看,在上述结构及工况下,滑油射流均会冲击收油叶片的外轮廓,然而数值模拟计算结果表明收油环转速在14 000 r/min时的滑油损失角已经接近0°,收油环转速继续增加至15 200 r/min后,滑油射流不再冲击收油叶片外轮廓,滑油射流的冲击飞溅量也随之下降。

图12定量比较了不同转速下数值模拟和理论分析得到的滑油损失角,相同转速下数值模拟得到的滑油损失角均小于理论分析结果,造成差异的主要原因是理论分析中忽略了高速气流对滑油射流流动的影响,其次是未考虑滑油射流宽度的影响,收油环结构参数初步设计可按照理论分析结果进行,将滑油射流冲击收油叶片外轮廓后部点B作为临界条件,实际应用中采用理论分析结果则存在一定的裕度,后续精细设计还需对理论分析结果进一步修正。

图11 不同转速下滑油射流冲击收油叶片外轮廓时滑油分布的比较

图12 不同转速下理论分析和数值模拟得到的损失角对比

Fig.12 Comparison of loss angles obtained by theoretical analysis and numerical simulation at different rotating speeds

3.3 收油叶片长度的影响

收油叶片附近的高速气流对滑油射流的流动和破碎飞溅有重要影响,而气流的流动主要受高速旋转收油环的影响,收油叶片沿其内外表面型线线性延长后,收油环附近的气流流速及分布也随之改变。收油环转速为11 000 r/min、不同收油叶片半径差对应的气流速度分布如图13所示,不同收油环结构中收油叶片附近的速度分布相似,在收油通道、收油叶片的叶尖前端和叶尖背部处的流速较高,随着收油叶片半径差的增加,收油通道叶尖背部的气流速度明显增加,滑油射流与气流速度差增大,这将对滑油射流的偏转和破碎飞溅产生较大的影响,滑油射流前端偏转角增大,有助于羽流的形成,同时滑油射流前端破碎形成液团和液滴量也增加。

图14给出了图13中收油叶片叶尖附近气流的径向和切向速度沿圆周方向的分布,其中角度正方向与收油环的旋转方向一致。由图14(a)径向速度的周向分布来看,不同收油环结构中的径向速度差异很小,收油叶片叶尖背部的径向速度随收油叶片半径差的增加略有增大,相邻收油叶片之间的径向速度很小,且几乎不随收油叶片半径差的增加而改变。

收油叶片附近气流的切向速度随收油叶片半径差的增加而增大,如图14(b)所示,收油叶片叶尖附近的气流速度随收油叶片半径差的增加变化较小,在收油叶片半径差较大的结构中,收油叶片叶尖的周向宽度较小,叶尖高速气流对应的周向影响范围也较小。相邻收油叶片之间的切向速度随收油叶片半径差的增加呈现明显的增加趋势,这表明收油叶片半径差的改变主要影响相邻收油叶片间的切向速度。

图13 不同收油叶片半径差对应的速度分布(n=11 000 r/min)

图14 不同半径差收油叶片的周向气流速度分布(n=11 000 r/min)

在比较不同收油叶片半径差结构中气流速度分布的基础上,进一步分析不同结构中的油气两相分布,图15为11 000 r/min转速下不同收油叶片半径差结构中的滑油分布云图,重点比较了滑油射流在收油环转动过程中是否会冲击收油叶片的外轮廓。在收油叶片半径差为2 mm的结构中,滑油射流冲击在收油叶片的外轮廓上,该结构对应的滑油损失角γ>0°;收油叶片半径差增加至5 mm时,滑油射流不再冲击收油叶片的外轮廓,继续增加收油叶片的半径差后,滑油损失角均为0。

图15 不同半径差收油叶片的滑油分布(n=11 000 r/min)

滑油射流冲击收油叶片外轮廓造成的滑油损失量将直接影响收油环的收油效率,图16给出了不同转速下收油效率与收油叶片半径差的变化关系。径向收油环在11 000 r/min和13 000 r/min转速下,收油效率随收油叶片半径差的增加呈现先增大后减小的变化趋势,气流速度随收油叶片半径差的增加而增大,进一步导致风阻增加,滑油的破碎飞溅量也增加,但是滑油射流冲击收油叶片外轮廓的冲击点也远离收油叶片叶尖,滑油损失角减小,滑油射流的冲击飞溅量有效减少,收油叶片半径差较小时,滑油的冲击飞溅量占总损失量的比例较大,因此收油效率呈增加的趋势;当滑油损失角为0后,进一步增加收油叶片的半径差不再影响滑油射流的冲击飞溅量,在高速气流作用下的破碎飞溅量不断增加,导致收油效率呈下降的变化趋势。11 000 r/min转速下改变收油叶片的半径差收油效率可提高超过3.0%,13 000 r/min转速下收油效率仅能提高1.0%。

径向收油环在15 200 r/min转速下,收油效率随收油叶片半径差的增加而减小,滑油损失角在该转速下均为0,不存在冲击收油叶片外轮廓的情况,增加收油叶片半径差导致滑油的破碎飞溅量增加、穿透深度减小,如图17所示,进而收油环捕获的滑油量减少,收油效率呈下降的变化趋势。

图16 不同半径差收油叶片的收油效率对比

图17 不同半径差收油叶片的滑油分布(n=15 200 r/min)

在全部转速范围内,不同转速下改变收油叶片半径差对滑油射流冲击收油叶片外轮廓的冲击点和收油效率存在差异,不能使收油效率同步提高,但在一定转速范围内,通过调整收油叶片半径差可降低滑油的冲击飞溅量、提高收油效率。

4 结 论

本文采用理论分析和数值模拟方法对径向环下润滑收油叶片结构参数和工况参数间的匹配问题开展了研究,得出的主要结论如下:

1) 滑油射流冲击收油叶片外轮廓的冲击点位置可通过调整供油喷嘴的喷射角度和收油叶片的半径差来改变,前者引起空间长度的变化较小;调整后者其对应的空间长度和收油叶片周向角均发生变化,低滑油流速下可以有效降低滑油射流的冲击飞溅量。

2) 数值模拟结果表明滑油射流冲击收油叶片外轮廓会发生滑油飞溅现象,飞溅的滑油在高速气流作用下远离收油环进而造成滑油的无效损失,在考虑风阻影响的情况下,滑油的损失角小于对应的理论分析结果。

3) 改变收油叶片的半径差同时影响滑油的破碎飞溅量和冲击飞溅量,二者共同影响收油环的收油效率,11 000 r/min转速下,增加收油叶片半径差后收油效率可提高超过3.0%,然而在15 200 r/min转速下,收油效率呈单调下降趋势。调整收油叶片的半径差不能使全部转速范围内的收油效率同步提高,仅在一定转速范围内可降低滑油的冲击飞溅量、提高收油效率。

本文的研究结果可为径向环下润滑系统的高效精确设计提供依据,需要注意的是轴承内部流动可能会影响收油环的收油效率,需要进一步开展研究。