径向环下润滑结构及收油效率设计分析

2021-06-01

(中国航发湖南动力机械研究所,中小型航空发动机叶轮机械湖南省重点实验室,湖南株洲 412002)

近年来随着航空发动机主轴轴承的DN值越来越高,轴承各运动副之间因摩擦产生更多的热量,这就要求轴承润滑系统具有更高的润滑效率。环下润滑比喷射润滑更加适合高转速、工作时产生较多热量的轴承[1],在高DN值的航空发动机主轴轴承润滑中被广泛使用。

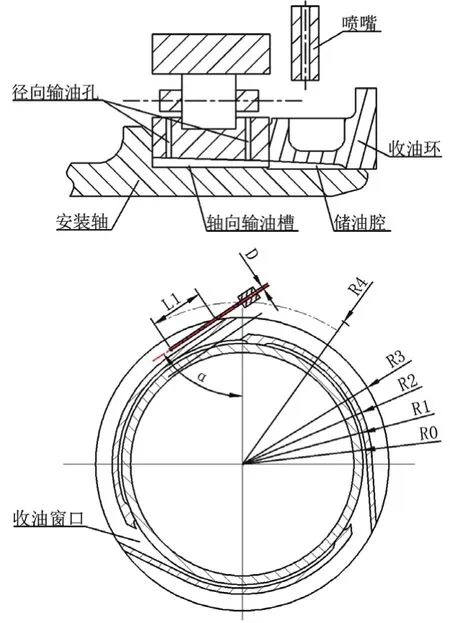

所谓环下润滑就是滑油经轴承内圈上的径向孔、槽进入轴承,即从轴承内环下部向轴承供油,环下供油根据不同的收油方式可分为径向环下润滑及轴向环下润滑,本文针对径向环下润滑方式开展分析研究,结构如图1所示。

图1 径向收油原理图

1.结构形式及对收油效率影响分析

1.1 结构形式

轴承径向环下润滑原理如图1所示,收油环将从喷嘴喷出的滑油通过收油窗收集到储油腔,大部分润滑油流过内圈下的轴向输油槽并带走热量,少部分润滑油通过轴承内圈的径向输油孔供给滚动接触部位,并对保持架供油,从而实现对轴承的冷却和润滑[2]。

1.2 收油效率影响分析

径向环下润滑结构设计时,已经确认的发动机主要参数:转子转速N、轴承初始选型(转子轴外径R0),当轴承内径、转速确定情况下,轴承所需滑油流量Q可以根据轴承产生的热量计算可得[3]。

输油通道中的滑油在离心力作用下,滑油贴着输油槽外壁面流动,仅占据输油槽的极少部分,考虑加工公差、安全裕度及加工工艺,一般取收油环输油槽外径R1= R0+0.5mm。根据结构设计经验,一般转子轴类零件壁厚不小于1.5mm,故取收油环收油槽内径R2=R1+1.5mm=R0+2mm。

航空发动机轴承润滑滑油流量是在指定供油压力(一般为0.5MPa)条件下的测定量,故滑油流量确定之后,可以确定所有喷嘴口流通面积之和.A为确定值(D为滑油喷嘴口直径,A为喷嘴口数量)。

每个滑油喷嘴在两个收油环收油口之间喷射的距离为:

而在收油环区域内允许的最大油路长度为:

为保证收油效率,避免滑油喷射过长超出收油环收油槽外径,需要L1<L2。如果L1>L2,则需要增加滑油喷嘴或收油口的数量,以降低单个喷嘴在两个收油口之间的射流长度,或增大收油环收油槽外径R3,但在工程设计中,与轴承内环直接接触的零件直径不会高于轴承内环外径,以避免阻塞轴承润滑滑油的流出,故收油环收油槽最大值即为轴承内环外径值。

为避免油路撞击收油环内壁面,同时取得最大的油路长度,喷油嘴喷油的最佳角度α=sin-1(R2/R4);当角度大于最佳角度时,会出现射流偏离收油槽内环,在收油区域内的有效滑油射流长度减小,当角度小于最佳角度时,会出现射流在中间区域撞击收油槽内环,产生溅射。

由以上分析可知,在工程应用中,控制收油环收油效率的因素主要集中在滑油喷嘴数量、收油口数量、滑油喷嘴口所处直径这三个因素。

2.控制参数分析

2.1 滑油喷嘴口位置对收油效率的影响

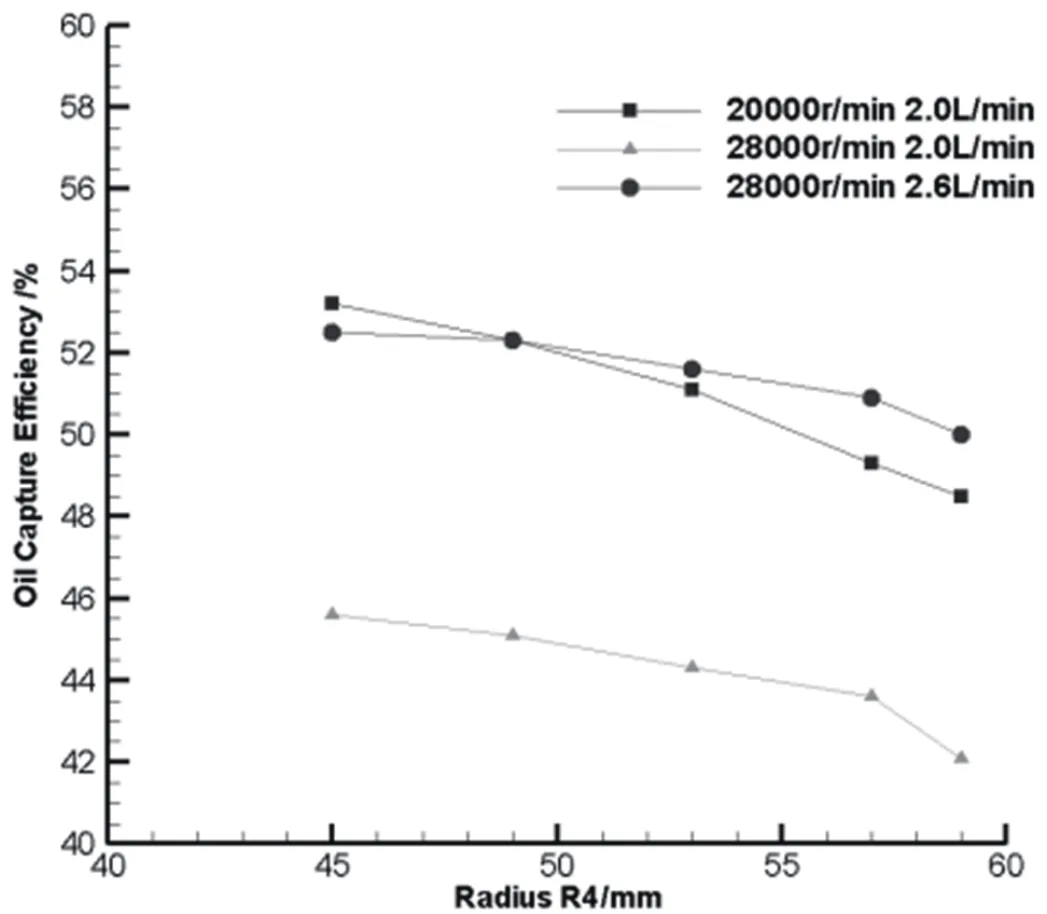

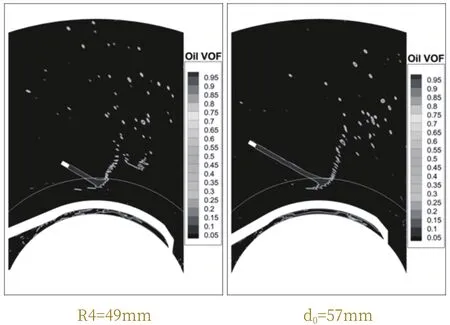

控制其余参数一致,仅调整转速及供油流量,分析在20000r/min 2.0L/min、28000r/min 2.0L/min和28000r/min 2.6L/min工况条件下径向收油环收油效率随供油喷嘴口所处直径的变化关系,由图2可见收油效率随供油喷嘴口所处直径的增大而减小。图3为28000/min 2.0L/min工况下供油喷嘴口所处直径R4=49mm和R4=57mm结构中滑油射流冲击收油叶片前的滑油分布整体图,供油喷嘴口所处直径越大,滑油射流到达收油叶片处经过的空间距离越长,滑油发散越大,且径向收油环附近的气流速度均较高,会影响滑油射流的流动,滑油射流在高速气流作用下飞溅的小液滴数量增加,因此收油效率会随着供油喷嘴与收油叶片间距离的增加而减小。

图2 不同条件下收油效率随R4的变化规律

图3 不同供油喷嘴位置下的滑油分布

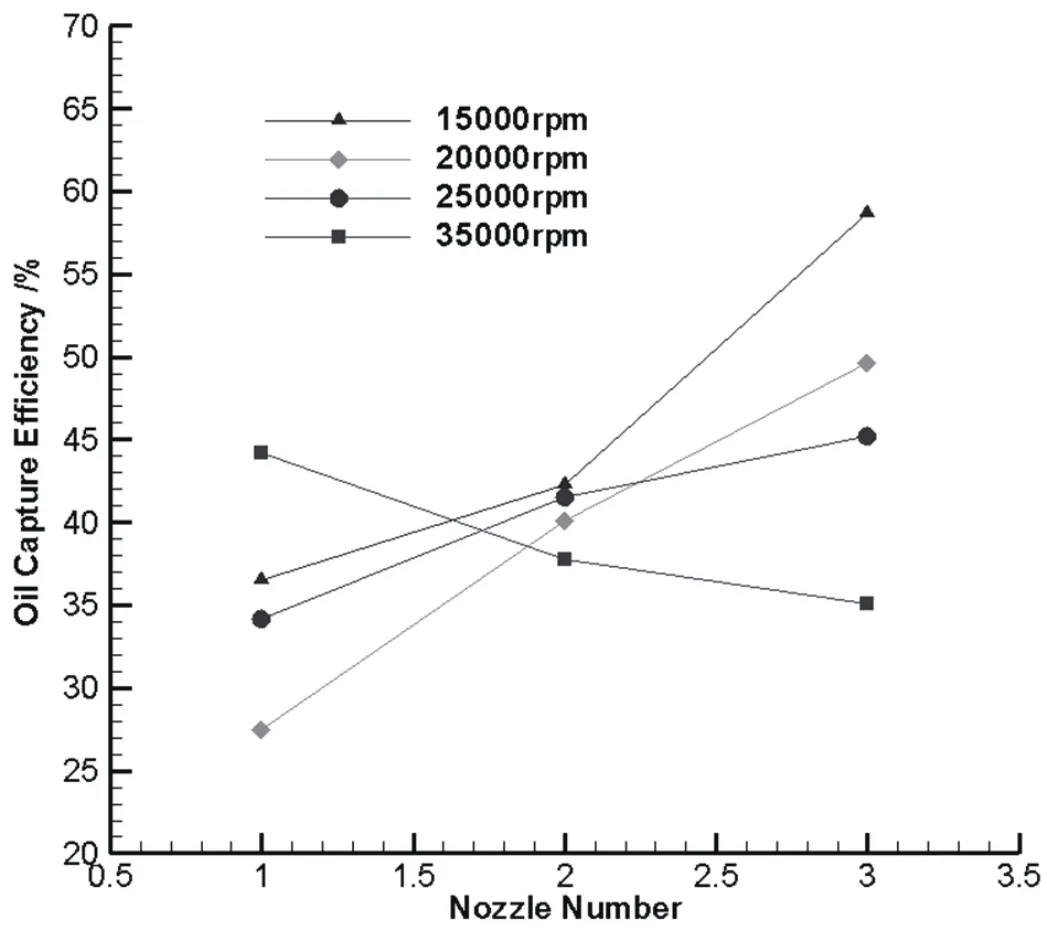

2.2 滑油喷嘴口数量对收油效率的影响

在径向收油环结构不变的情况下,改变供油喷嘴数量(滑油总流量不变,即改变不同供油喷嘴滑油流量,由于滑油为不可压流体,改变每个供油喷嘴的滑油流量可看作改变每个供油喷嘴出口的滑油流速)会影响径向收油环的收油效率。

图4为同滑油流量、不同转速条件的收油效率随供油喷嘴数量变化图,增加供油喷嘴数量时,单个供油喷嘴的滑油流量减小,即其出口滑油流速减小,滑油射流与收油叶片间的反射和飞溅造成的滑油损失量也将减少,有利于径向收油环收集滑油,表现为低转速条件下收油效率随供油喷嘴数量的增加而增加但单个喷嘴的滑油流速减小也导致其抵抗风阻能力减小,不利于径向收油环收集滑油,表现为单供油喷嘴条件下滑油流速高,抵抗风阻的能力增强,进入径向收油环内部的滑油量增加,随着供油喷嘴数量的增加,滑油流速降低,抵抗风阻的能力减小,进入径向收油环内部的滑油量也相应的减少,因此收油效率随供油喷嘴数量的增加而降低。

图4 收油效率随供油喷嘴数量变化曲线(总流量4.5L/min)

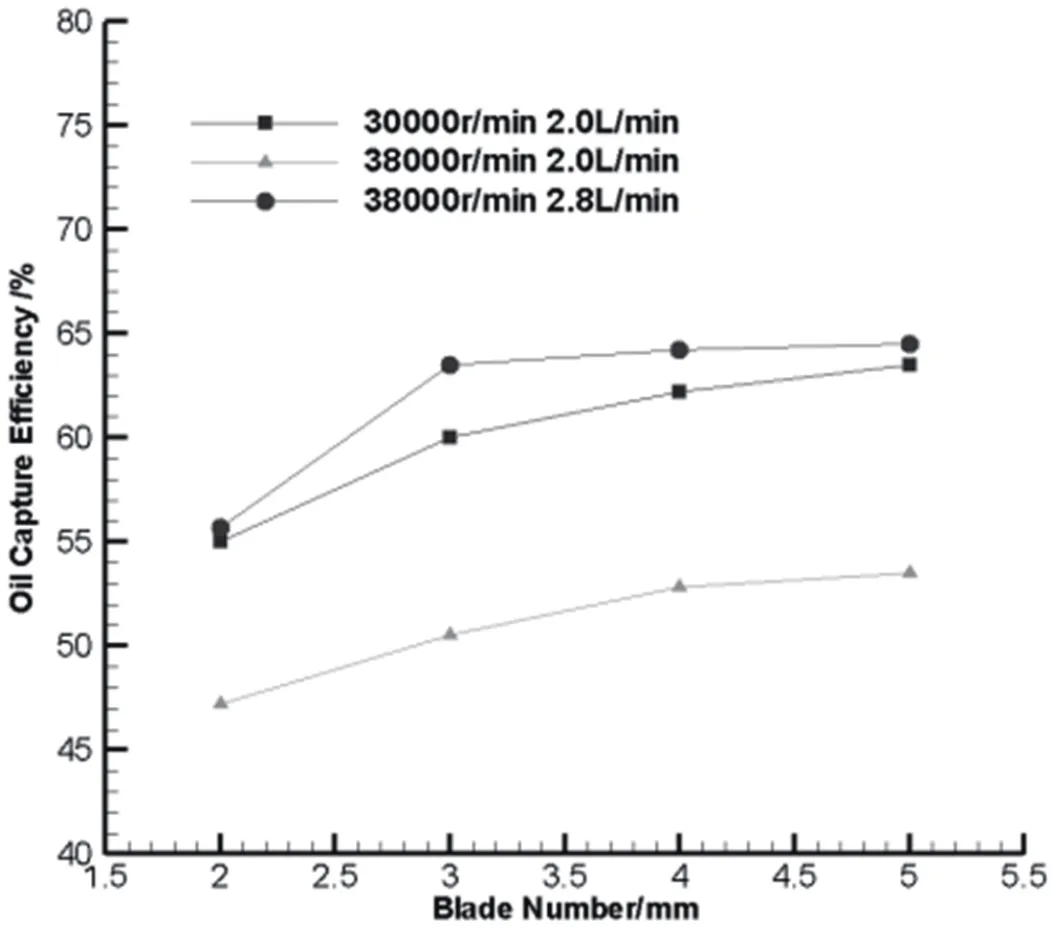

2.3 收油口数量对收油效率的影响

在轴承喷嘴及收油环其他结构参数固定的情况下,调整收油口数量,分析在30000r/min 2.0L/min、38000r/min 2.0L/min和38000 r/min 2.8L/min工况条件下,径向收油环收油效率随收油口数量的变化关系,不同工况条件下收油效率均随着收油叶片数量的增加而增加,滑油射流在环下润滑油结构中的破碎位置(穿透深度)主要由滑油射流与气流的动量比决定,收油环转速决定气流动量,在相同工况条件下滑油射流的破碎位置几乎不会有变化。如图5所示。

图5 收油效率随收油口数量变化曲线

3.结论

本文提出了一个比较系统的径向环下润滑工程设计方法及步骤,分析了影响收油环收油效率的主要参数及其影响规律。

(1)工程设计中,径向环下润滑结构基本轮廓尺寸由发动机方案设计确定,在此基础上,影响径向环下润滑结构收油效率的主要因素为滑油喷嘴数量、收油口数量、滑油喷嘴口所处直径。

(2)油喷嘴与收油叶片间距离主要影响滑油射流在到达收油叶片前的流动,增加该距离滑油射流动量下降且液滴飞溅量增加,收油效率随供油喷嘴与收油叶片间距离的增加而减小。

(3)供油喷嘴数量受发动机转速、供油流量影响,供油喷嘴数量对收油效率的变化规律需要根据风阻、供油总流量、收油口切割滑油射流频率等因素综合考虑。

(4)收油环收油口数量主要影响收油口切割滑油射流的时间间隔,收油环转速与滑油流量之比在一定范围内时,收油效率将随收油叶片数量的增加而增加。