涡轮盘榫槽加工工艺及变形控制方法研究*

2022-11-10于建华丁志纯

于建华 李 勋 丁志纯

(①中国航发商用航空发动机有限责任公司,上海 200241;②北京航空航天大学机械工程及自动化学院,北京 100191)

涡轮盘是航空发动机重要的热端承力部件,分布在轮缘一周的近百个形状复杂的枞树形榫槽是其主要特征,需要在一定温度下长时间承受巨大的离心力和热应力。因此其对材料的力学性能要求极高。为了获得较好的材料强度,盘类锻件在锻造、固溶及快速冷却等热加工过程中,内部不同区域温差形成的热应力会造成不均匀的塑性变形,从而在锻件内部产生梯度较大的残余应力,高温合金涡轮盘锻件的淬火残余应力可达800 MPa,甚至更高[1-2]。作为在高温下使用的低层错能材料,盘类高温合金中淬火形成的残余应力难以在后续的时效或退火处理中通过回复阶段全部释放,仍有较大部分残余应力会保留在最终的盘锻件中[3-4](如图1 所示)。材料切削加工过程中残余应力引起的变形很容易造成最终零件的形状、尺寸超出公差要求,从而造成零件报废。

图1 涡轮盘锻件毛坯残余应力分布[4]

零件的初始残余应力变形是随着毛坯材料在加工中不断被切除,内应力失去平衡而逐渐出现的[5],毛坯初始应力分布和毛坯材料的去除方式决定了零件最终的变形。对于初始残余应力分布不均导致的变形可以通过毛坯去应力方法达到控制变形的目的,去除内应力的方法有自然时效、退火时效、振动时效和深冷处理等。也可以采用不同加工顺序抵消或逐层修复变形的方法来控制残余应力变形,如对角线、对称加工[6]和逐层释放加工法等。

本文针对涡轮盘加工中榫槽尺寸和位置度精度的问题展开研究,分析了材料残余应力释放及其加工顺序对变形的影响规律,设计V 形槽测量出了涡轮盘残余应力变形规律,提出利用大余量粗切释放应力、小余量精切修复来控制因材料内部残余应力释放而引起的变形,保证了线切割后榫槽余量的一致性,为后续加工效率和精度提供了重要的工艺基础。

1 涡轮盘榫槽加工变形及控制工艺

1.1 材料残余应力导致变形的机理

锻造毛坯内部的初始残余应力分布如图2 所示,毛坯自身处于内拉外压特征分布,整体处于平衡状态。零件被去料加工过程中,初始平衡状态被破坏,产生变形而达到新的平衡状态。

图2 初始残余应力分布原理

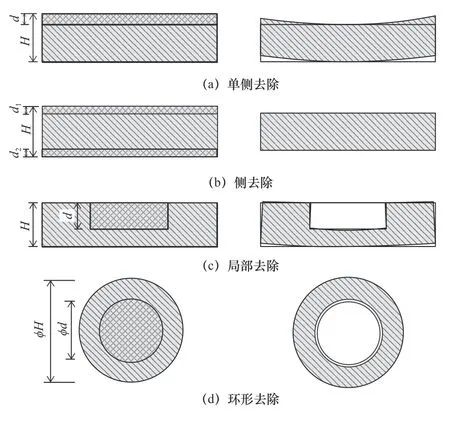

在零件加工过程中,残留在盘锻件中的残余应力会随着部分材料切除而释放。作为一种自平衡的内应力,残余应力会在加工后重新分布以求再平衡,同时引起零件在加工后的自由状态下出现变形,从而对零件的形状和尺寸精度造成显著影响[7-10]。如图3a,薄壁件在单侧去除材料厚度d后会产生一定程度单向翘曲;如图3b,双侧去除后,如果双侧去除量的d1和d2相等,不同方向的变形会抵消,这就是对称加工变形控制法;如图3c,局部去除后,缺口两侧材料会变形,变形量的大小取决于材料本身初始残余应力的大小以及剩余部分的刚性;如图3d,环形零件去单侧除环形材料后,直径H会整体收缩或膨胀。

图3 不同去除方式下的变形情况

图4 为涡轮盘毛坯及零件示意图,榫槽是涡轮盘的最主要特征,枞树形榫槽阵列状分布在涡轮盘外圈轮缘处,一般有几十个或上百个,榫槽的对称面与涡轮盘的轴线具有一定的夹角,即倾斜角。涡轮盘榫槽加工过程涉及的单侧、双侧、局部去除变形综合发生,导致变形状况复杂。在拉削工艺中,由于变形无法有效控制,首末槽位置度和尺寸公差误差较大。因此,由于工艺原因导致设计进行让步,允许首末槽存在误差,使得发动机性能受到一定程度影响。

图4 涡轮盘零件示意图

1.2 涡轮盘榫槽加工要求

涡轮盘在工作过程中最高转速能够达到20 000 r/min 以上,因此,枞树型榫槽在工作中承受高温、离心力和振动的共同作用,极易在榫槽根部产生疲劳破坏[11-12]。为了保证工作的可靠性,榫槽对加工后的轮廓精度、位置精度、表面质量及其一致性都有较高的要求。涡轮盘长时间在高温、高转速以及高应力的环境下工作,榫槽某些关键尺寸1%的变化就会导致整个高涡转子应力变化9%以上[13],因此,榫槽的尺寸精度控制直接关系到转子部件的工作性能。

如图5 所示,涡轮盘榫槽锯齿面开口两侧尺寸①、②偏差不超过±0.03 mm,对应的平行度不超过0.015 mm,尺寸公差和位置度要求非常高。榫槽底部尺寸③、④尺寸精度要求相对较低。在发动机工作时,榫槽锯齿面上面为实际接触的工作面,其轮廓度要求为0.015 mm,高于非工作面轮廓度0.02 mm的要求;为了避免与涡轮叶片榫头的干涉,锯齿面凸起圆弧R尺寸要求为上差0.05 mm,凹槽底部圆弧R尺寸要求为下差0.05 mm。双发单通道大型客机发动机的涡轮盘一般要求因材料变形引起的榫槽分度偏差为-0.05~0.04 mm。此外,高压涡轮盘的毛坯一般为粉末冶金或锻造而成的,其切削加工性极差,进而使枞树型榫槽的加工质量及其稳定性极难保证,是航空发动机涡轮盘制造的“瓶颈”之一[14-15]。

图5 涡轮盘榫槽精度要求

1.3 榫槽组合加工工艺与装备

拉削是加工涡轮盘榫槽最常用的加工方式,其加工效率较高。但是,拉削未考虑材料初始残余应力引起的零件变形和拉刀磨损对榫槽精度的影响,导致榫槽精度的一致性并不理想,同时,加工成本高昂。基于上述问题,于建华等[15]人提出了“线切割+磨削”的组合加工工艺,在国家科技重大专项的支持下,联合上海交通大学、秦川机床等单位研究出了五轴线切割(见图6a)、铣磨复合五轴圆台磨设备(见图6b),实现了涡轮盘榫槽的高精度加工。涡轮盘榫槽变形主要产生于余量大量去除的粗加工阶段,而线切割在加工中没有切削力,而且不会引入切削力和加工表面残余应力变形,因此,采用线切割粗、半精加工可有效释放轮缘部分的残余应力。后续再采用磨削精加工可有效保证榫槽加工精度并去除线切割残留的重融层。

图6 “线切割+磨削”工艺装备

2 涡轮盘加工要求及变形分析

2.1 涡轮盘材料残余应力变形实验

如图7,设计1 圈与榫槽倾斜角一致的V 形切口,切口型面角度为10°。测量去除材料的变形状况。利用线切割按正序去除64 个V 形切口的材料,测量出倾斜角、中分面分度角、槽形角,进而衡量材料初始残余应力导致的变形量和变形趋势。

图7 V 形切口应力释放试验方案

如图8,除了2 号切口,其余63 个V 形切口倾斜角α在±0.1 °范围内变化,因为切完1 号后,2 号右侧凸台刚性较弱,在2 号切口切完后产生较大的变形。

图8 V 形切口倾斜角检测结果

如图9,V 形切口中分面分度角在±0.18°范围内,材料变形引起的各切口之间的尺寸偏差在±0.62 mm的范围,远远超过设计要求的榫槽分度偏差为(-0.05~+0.04)mm。

图9 V 形切口中分面分度角检测结果

如图10,V 形切口型面角度β偏差在(-0.15°~+0.05°),而且小于等于10°的占比超过3/4,说明材料变形引起V 形切口收缩。

图10 V 型切口型面角度检测结果

综上所述,通过V 形切口实验证明涡轮盘材料残余应力明显存在,会对榫槽加工精度造成显著影响,需要有效控制变形才能实现榫槽加工的精度要求。

2.2 涡轮盘榫槽加工实验设计

某型号涡轮盘毛坯材料为FGH96,固溶时效态,在榫槽加工前经过两次去应力热处理。榫槽粗加工机床为研制的专用五轴线切割机床,精加工为研制的专用铣磨复合五轴圆台磨VMG80,具体加工工序如表1 所示。

表1 涡轮盘榫槽加工工序

线切割如图11a,通过线切割将粉末冶金成形的涡轮盘中的材料残余应力充分释放,3 遍切割确保留至磨削工序的榫槽余量均匀。考虑到磨削效率低,砂轮磨损的情况,在线切割精度范围内,尽可能小的保留余量至0.5 mm 左右。磨削如图11b,使用成形砂轮磨削榫槽锯齿面和槽底至成品尺寸,加工中确保磨削区域充分冷却。

图11 榫槽组合加工现场

3 加工变形控制方法

3.1 榫槽线切割

在上述研究中,粉末冶金材料的涡轮盘在榫槽加工前经过两次去应力热处理,但在榫槽加工中依然存在较大的初始残余应力。因此,在榫槽加工阶段,仍然需要充分重视材料残余应力变形的控制问题。

榫槽属于局部特征,本文采用分层线切割加工方法(如图12)控制加工残余应力变形。第1 遍切割出倒宝塔状的榫块结构粗割层,余量为0.26 mm。第2 遍切割出与榫槽相似母线形状的波浪状修复层,余量为0.1 mm。

图12 榫槽变形检测试验方案

如图13 为修复层切割后的实物,按照图12 中的测量位置,分别测量每个修复层榫槽顶端两侧的厚度δ1 和δ2、底部厚度δ3。通过64 个榫槽在3 个部位的变形层厚度值的变化规律衡量涡轮盘榫槽切割的残余应力变形情况。

图13 粗割层与修复层实物

如图14 所示,除了2 号槽,其余所有修复层左侧顶部厚度为0.3~0.4 mm、右侧顶部厚度为0~0.16 mm、底部厚度为0.24~0.26 mm,与预留的变形层余量一致。变形层呈现出明显的一侧厚,一侧薄的现象,这说明在第1 遍大余量切割时榫槽左侧的刚性薄弱部位向右弯曲变形,导致榫槽产生单侧0.1 mm 左右的变形。2 号槽变形层只有左侧一半(如图12),右侧缺失,这是因为1 号槽切割第1遍切割时左右两侧刚性都比较强,残余应力释放导致的1 号槽两侧变形不明显,在2 号槽切割后导致1 号槽右侧刚性瞬间减弱,变形累积到2 号槽左侧。

图14 榫槽变形量测量

通过实验可以看出涡轮盘榫槽加工中,通过第1 遍大余量切割将材料残余应力基本释放完全,第2 遍切割时将第1 遍因应力释放导致的变形量进行修复,使得线切割的榫槽尺寸精度保持较好的一致性。

3.2 榫槽磨削

按照表1 中的加工工序对线切割后的榫槽进行磨削加工,线切割后的榫槽通过磨削榫槽齿面的粗糙度低于Ra0.8 μm,完全符合设计要求。圆弧与直线交界处为平滑过渡,未出现其他加工缺陷,加工的榫齿如图15 所示。64 个榫槽上榫齿平面的轮廓误差在0.01 mm 以内,榫齿圆弧处的轮廓误差在0.017 mm 以内。

图15 磨削加工后的榫槽

按照图5 中涡轮盘榫槽要求,测量每个榫槽榫齿的量棒距尺寸①、②的偏差值,所有榫槽的偏差值都在±0.02 mm 之间,与图14 中测量出的榫槽底部厚度的偏差值一致,这说明经过两遍切割后,榫槽齿距精度满足正负0.03 mm 的要求,榫槽余量一致性较好。

通过磨削后的加工精度比设计要求提高了50%以上。“线切割+磨削”组合工艺可以有效控制榫槽加工变形,大幅提高了榫槽加工精度。材料残余应力导致的变形会对榫槽精度产生明显影响,分层切割修复的变形控制方法可以有效控制上述加工变形。

4 结语

涡轮盘榫槽关键尺寸微小的变化就会导致发动机运行时整个高涡转子应力较大幅度变化,因此,榫槽的尺寸精度控制直接关系到转子部件的工作性能,本文的所得结论如下:

(1)粉末冶金材料涡轮盘的初始残余应力通过充分热处理后依然明显存在,在榫槽加工中应被充分重视,有效控制残余应力变形才能保证榫槽的加工精度。

(2)材料内部残余应力对榫槽精度的影响具有明显的累加效应,如果按照分布顺序1 次完成榫槽切割,会造成首末槽的变形偏差较大,极易超过后续加工的余量要求。

(3)大余量粗切释放应力、小余量精切修复变形的分层加工方式可以有效控制残余应力变形。