护套式压裂喷砂器的研制与应用

2022-11-09刘海龙赵云峰海沙尔董小卫

刘海龙,张 鹏,郭 雄,赵云峰,张 勇,海沙尔,董小卫

1中国石油新疆油田分公司工程技术研究院 2中国石油天然气股份有限公司长庆油田分公司

0 引言

中国非常规油气资源丰富,具有很大的开发潜能。非常规油气由于具有储层致密、物性差和丰度低等特点,采用常规开采技术无法达到有效开发的目的,直井分层压裂是实现非常规油气藏均匀充分改造、提高油气井产量的主要措施之一[1-6]。其中油管封隔器+压裂喷砂器管柱具有工艺简单、施工成本低、机械封隔效果好等优点,是国内外常用的直井分层压裂管柱技术。该管柱主要由封隔器、喷砂器、水力锚、安全接头等工具组成,通过投球自下而上依次开启各级喷砂器进行分层压裂[7-9]。随着油田勘探开发的深入,储层物性逐渐变差,压裂施工排量和加砂量不断增大,高速携砂液对喷砂器、压裂管柱和油层套管的冲蚀磨损日益严重,甚至造成喷砂器断脱、压裂管柱落井和套管破损等事故,极大地影响了施工安全和井筒完整性[10-11]。

针对上述问题,国内外对喷砂器固液两相流冲蚀磨损规律进行了研究。王尊策等人[12-13]提出材料冲蚀的微观切割理论和冲蚀变形磨损理论,较好地解释塑性材料的冲蚀;同时,研究了压裂液含砂浓度、粒径等因素对压裂管道冲蚀磨损的影响,基于多相流模型和冲刷磨损模型预测压裂管柱扩径结构的磨损规律;赵云婷、杨浩、刘跃宝[14-16]等建立了冲蚀模型,并将冲蚀模型应用到CFD得到的流场中,借助Fluent中的散相模型,计算喷砂器结构在不同速度下及含砂量下的最大冲蚀磨损量。目前国内外应用理论分析、数值模拟和实验研究方法,开展了对喷砂器冲蚀机理的研究,但对如何提高喷砂器的抗冲蚀性能研究较少。本文设计了一种护套式压裂喷砂器,携砂液从喷砂口喷出后经过护套转向平行进入井筒,减小了对套管的直接冲蚀;通过分析喷砂器内部流体分布情况,对关键部位结构进行了优化设计,同时优选了表面强化处理工艺,提高了喷砂器本体抗冲蚀性能。

1 结构设计与优化

1.1 结构设计

如图1所示,护套式压裂喷砂器由上接头、中心管(含喷砂孔)、滑套、护套、弹性爪和下接头等部分组成。滑套通过剪钉固定在中心管上封堵喷砂孔,同时将弹性爪和下接头连接在一起。工作时通过油管连接压裂底阀、封隔器、喷砂器、水力锚等工具下入井中,提放油管或油管打压坐封封隔器,进行第一层压裂作业;然后油管内依次投入对应尺寸的球到滑套上,油管憋压剪断剪钉,球推动滑套下行漏出喷砂孔,此时压裂液通过喷砂孔喷出至护套转向后进入上部层段进行压裂作业;施工完成后上提油管可将喷砂器上接头、中心管和护套提出,对剩余管柱鱼顶进行冲砂清洗后再下入专用打捞工具捞出下部管柱,可防止压裂沉砂造成砂埋管柱风险。

图1 护套式压裂喷砂器结构示意图

1.2 关键部位优化设计

利用ANSYS有限元分析软件对喷砂器进行建模分析,由于喷砂器在压裂过程主要起到为压裂提供过液通道的作用,在压裂过程中,投球打开滑套,压裂液转向上层,因此选择喷砂孔上部分建立模型,如图2所示。利用FLUENT软件中的离散相模型、冲蚀磨损模型,对喷砂器的内部流场及内外壁的磨损规律进行数值模拟,分析喷砂器易被冲蚀磨损的可能部位和冲蚀磨损规律,如图3所示。理想情况下,两喷砂孔过液流速均匀,两侧磨损部分基本呈对称分布,不会出现明显的偏磨。在喷砂器喷砂孔出口处和护套底部压裂液流动涡量最大,产生漩涡最多,这是因为在喷砂孔出口处,压裂液的流动状态发生改变,在喷砂孔出口处压裂液的流速和方向发生变化,高速流涡量增大,容易在护套底部和喷砂孔出口处发生较严重的冲蚀。

图2 护套喷砂器有限元模型

图3 护套喷砂器内流体流动轨迹

通过对流体分布规律的模拟,见图4所示,发现压裂液在油管内流动均匀,喷砂孔出口处压裂液主要集中在护套上端,压裂液体积分数达到98%,这因为在滑套下端和喷砂孔出口处流体流动情况复杂,涡流严重,在该部分分布较多的漩涡,漩涡处压裂液流速不连续,压裂砂随压裂液流动时冲量增大,从而加速压裂滑套的中心管和护套底部的冲蚀。

图4 护套喷砂器内流体分布图

根据上述分析结果,在喷砂器喷砂口外部设计了楔形导流结构,如图5所示。由图5可以看出,改变了携砂压裂液对护套和中心管的冲蚀角度,降低了流体涡量,减缓了压裂液对护套和中心管的冲蚀速率。

图5 喷砂器喷砂口外部楔形导流结构示意图

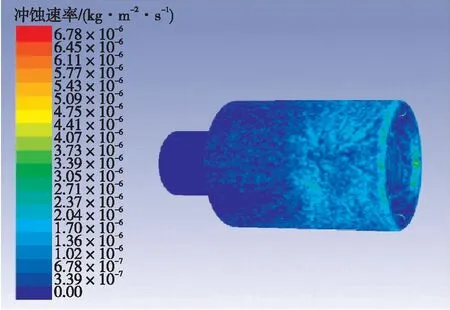

通过模拟,采用直角结构护套最大冲蚀速率为6.78×10-6kg/m2·s-1,而采用导流结构最大冲蚀速率为2.19×10-6kg/m2·s-1,降低约三分之二,如图6、图7所示。

图6 直角结构喷砂器冲蚀云图

图7 导流结构喷砂器冲蚀云图

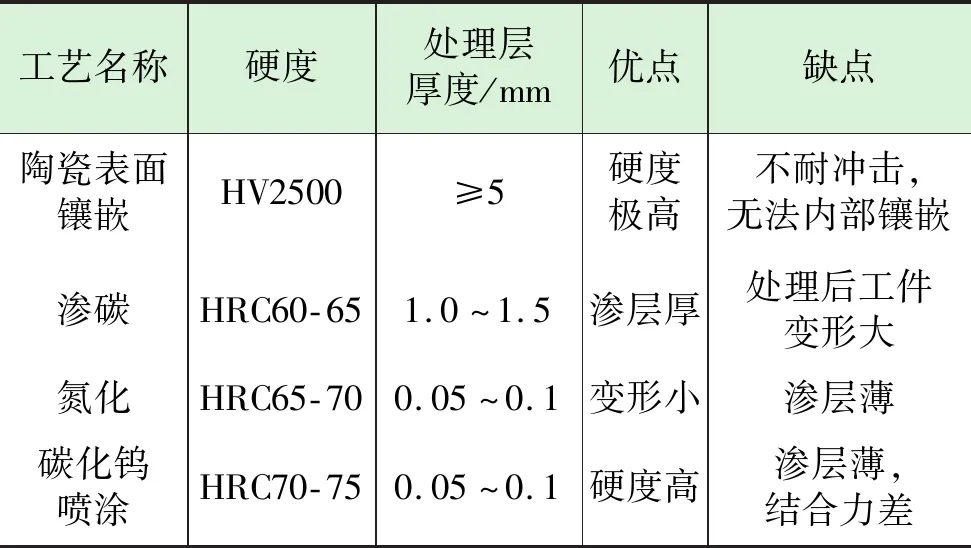

2 表面强化处理工艺研究

为进一步提高喷砂器抗冲蚀性能,调研对比了4种材料表面强化处理工艺,见表1所示,综合考虑表面硬度、处理层厚度、加工难度成本等因素,优选出合金钢表面渗碳淬火作为喷砂器中心管和护套表面的强化处理工艺。渗碳工艺是将低碳钢或低合金钢置入渗碳炉中,加入具有活性的渗碳介质,加热到900~950 ℃的单相奥氏体区,保温足够时间后,使渗碳介质中分解出的活性碳原子渗入钢件表层,从而获得表层高碳,心部仍保持原有成分,可以提高表面硬度和耐磨性,同时心部仍保持较好的韧性。高级渗碳钢渗碳后变形量大,尤其是中心管内表面及开孔处变形量大,导致中心管内表面与滑套无法配合密封,且两端螺纹无法连接。为此设计了专门的加工工艺,通过反复试验确定了合理的加工余量,首先将粗加工的零件进行表面强化处理,然后再使用特殊的钻头和磨具对密封面和螺纹处进行精加工。

表1 不同表面强化处理工艺对比表

根据护套式压裂喷砂器使用的工况,优选了高级渗碳钢20CrMnTi作为中心管和护套的基体材料。20CrMnTi[17]是一种低碳合金钢,工艺性能较好,锻造后以正火来改善其切削加工性,具有较高的机械性能,经过渗碳淬火低温回火后,其机械性能的抗拉强度≥1 100 MPa、屈服强度≥850 MPa、延伸率≥10%、断面收缩率≥45%,冲击韧性≥680。此外,该低碳钢还具有较好的淬透性,由于该低碳钢中所含的Ti元素的影响,对过热不敏感,故在渗碳后可直接降温淬火,并且渗碳速度较快,过渡层较均匀。对热处理后的工件进行检测,其检测结果见表2、图8。

如表2所示,20CrMnTi工件经渗碳处理后,由于不同深度渗碳量的差别,其硬度随着检测深度增大而减小,表面最大硬度可达HV800以上,且硬度超过HV550的渗层厚度可达1 mm左右,可以满足喷砂器大排量、长时间的抗冲蚀需求。

表2 20CrMnTi渗碳管体表面硬度检测结果

图8 表面渗碳硬化层金相显微组织图

3 现场应用

截止2022年,该喷砂器已在新疆油田现场应用300余口井,施工成功率100%。最大施工排量4.5 m3/min,最大加砂量51 m3,见表3所示。

表3 不同护套式压裂喷砂器现场应用典型井施工统计表

与常规护套式喷砂器相比,采用楔形导流结构和表面渗碳淬火强化处理后,喷砂器抗冲蚀性能明显提高,有利于实现直井大规模充分改造同时保证压裂管柱安全,见图9所示。

图9 不同护套式压裂喷砂器使用后对比

4 结论

(1)采用楔形导流结构可以改变携砂液对工具表面的冲蚀角度,降低流体涡量,进而减小对工具的冲蚀速度。

(2)合金钢表面渗碳淬火强化工艺具有表面硬度高、硬化层厚度大、易加工、成本低等特点,是一种提高井下工具抗冲蚀性能的有效手段。

(3)研制的护套式压裂喷砂器能够满足直井大规模分层压裂需求,可以显著提高压裂管柱安全性同时有效降低携砂液对套管的直接冲蚀损伤。