抗硫高温高压井下安全阀故障及处置实践

2022-11-09刘奇林罗召钱金毅浪

杜 浪,刘奇林,杨 健,罗召钱,王 博,郑 榕,金毅浪

1中国石油西南油气田公司川西北气矿 2中国石油西南油气田公司

0 引言

近年来,深层海相碳酸盐岩气藏已成为川渝地区天然气勘探开发重点领域,气藏总体表现出高温(地层温度大于等于150 ℃)、高压(地层压力大于等于70 MPa)及含硫的特征,已完钻气井最高井口压力超过100 MPa,测试产量大多高于20×104m3/d,属于典型的“三高”井(根据《高温高压及高含硫井完整性管理指南》规定,满足高温、高压、高含硫、试油预测产量或生产配产大于20×104m3/d中任意两个条件或以上的井称为“三高”井)。在井完整性管理方面,针对此类“三高”井,完井期间原则上应有两道井屏障,满足以下两个条件之一的油气井,均应设计安装井下安全阀:①产层压力不小于70 MPa,同时不注缓蚀剂和不采用化学或机械方式排水采气的井;②H2S含量大于30 g/m3,同时定产气量大于20×104m3/d,不注缓蚀剂和不采用化学或机械方式排水采气措施的井[1]。因此,井下安全阀是川渝地区“三高”井一道必不可少的井屏障,其有效性直接关系到气井的安全生产。

目前,关于井下安全阀的研究多集中于安全阀的结构设计和性能分析,无法指导现场具体故障的排查工作。为此,针对高温高压含硫气井井下安全阀安全运行问题,本文通过对现场故障的统计分析,总结井下安全阀常见问题及原因,并提出对应的故障处置对策,借助现场3井次的实例作业,有效验证所提出的处置对策的有效性及实用性。

1 井下安全阀的结构及工作原理

井下安全阀系统一般由井下安全阀、控制管线和地面控制系统组成。井下安全阀一般位于井口以下80~120 m的位置,通过地面的液压控制来实现井下安全阀的开启和关闭。如图1所示,井下安全阀在结构上主要分为活塞运动部分、动力弹簧部分和阀瓣开关部分[2-3]。活塞运动部分主要由活塞和液压控制管线组成,控制管线打压之后推动活塞杆下移,活塞杆与流管连接,确保流管与活塞杆运动保持一致[4];动力弹簧部分主要包括弹簧和流管,流管在活塞杆的推动作用下压缩弹簧并向下运动,进而推动打开阀瓣;阀瓣开关部分主要包括阀瓣和回位弹簧,当控制管线打压之后,流管下移推动打开阀瓣,控制管线泄压之后,阀瓣在回位弹簧的作用下自动关闭[5-6]。

图1 井下安全阀结构示意图

目前,川渝地区高温高压含硫气井使用的井下安全阀主要是国外厂家生产,主要包括NE系列、SP系列、TSM系列及REALM系列,压力等级在70 MPa及以上,耐温高达149 ℃,材质主要采用镍基合金钢INCONEL718、INCOLOY925,为保证恶劣条件下的强度和密封性能,阀瓣采用金属对金属密封设计;为保障井下安全阀的可靠性和安全性,70 MPa以上压力等级的井下安全阀不带自平衡功能。若井下安全阀阀瓣上下存在压差,针对油管内加压式井下安全阀,需对油管内加压实现阀瓣上下压力平衡后,方可利用地面控制系统打开井下安全阀阀板;针对带自平衡功能的井下安全阀,流管下移接触自平衡装置钢球,打开自平衡装置传压通道,使阀瓣下部高压流体进入上部油管,阀瓣上下压力平衡后,活塞推动流管继续下行打开阀瓣。表1列举了两种典型型号的井下安全阀的控制压力参数,针对井口压力波动较大的井,以波动的高值油压作为参考油压,生产油压发生重大变化时要及时调整安全阀的控制压力。

表1 适用于高温高压环境的典型井下安全阀控制压力参数

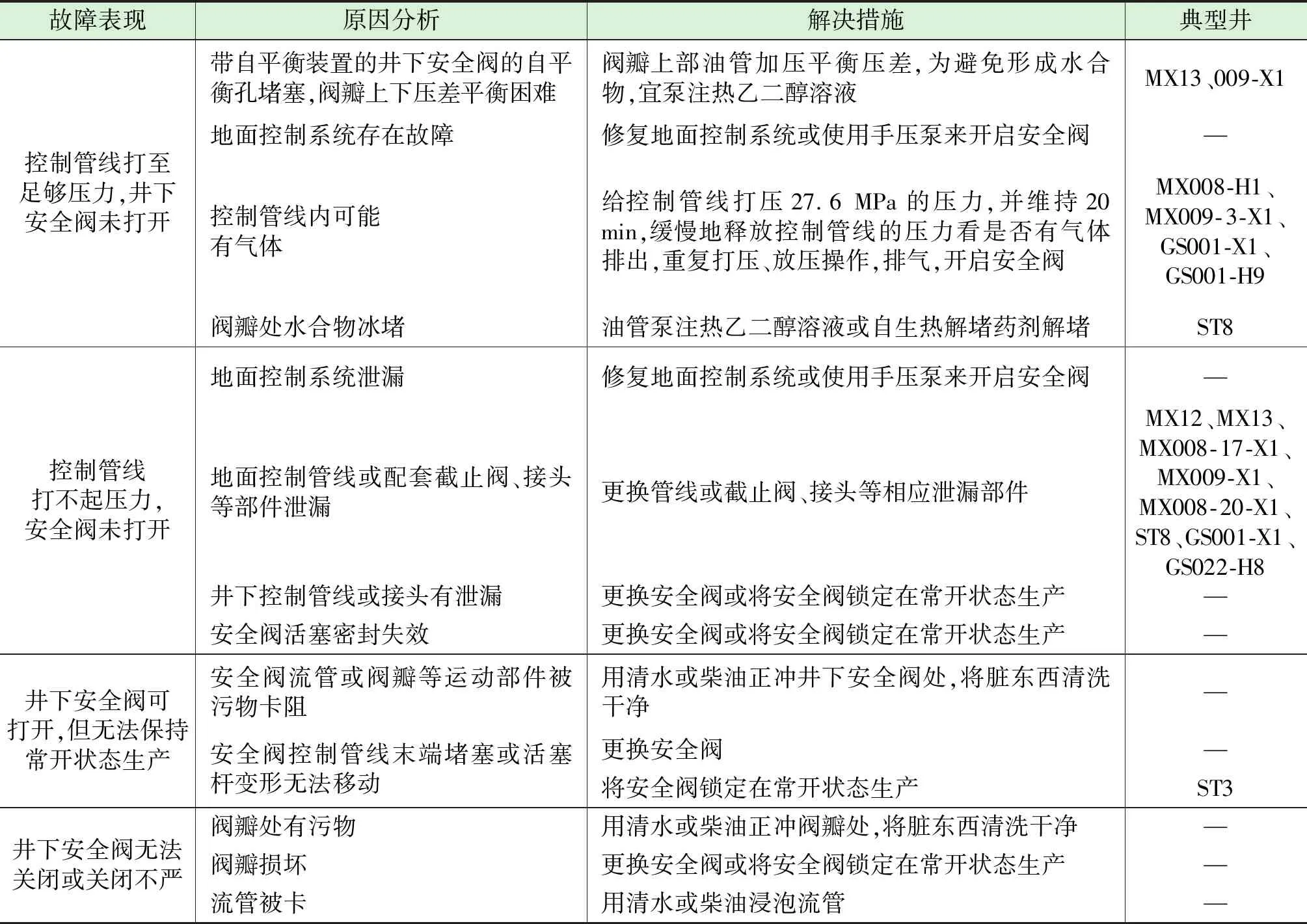

2 井下安全阀常见问题及解决办法

经统计川渝地区高压含硫气井井下安全阀故障情况,主要表现为安全阀异常关闭或无法打开、关闭不严或无法关闭等形式,对于故障原因的排查,遵循先地面后井下、由简至难的顺序,即先排查地面控制系统及配套设备设施有无故障,若未发现任何问题再查找井下部分的原因,逐步排查故障部位(图2)。

图2 井下安全阀常见故障原因排查技术路线图

总体来看,井下安全阀故障主要发生在地面部分,但也有极少数的井出现了较为复杂的井下故障。针对地面控制系统及配套设备设施的故障,解决措施较为简单,主要采取修复或更换故障部件即可恢复井下安全阀功能;针对井下控制管线、安全阀本体及阀瓣等地下部分的故障,解决措施相对有限,当采取常规措施无效时,则只能采取修井作业更换安全阀或将安全阀锁定在常开状态生产(表2)。但对于下入了完井封隔器的高温高压含硫气井,实施动管柱修井作业时,存在油套隔绝导致压井困难、高耐磨材质永久式封隔器处理难度大及施工参数控制难等系列难题,同时封隔器的处理工具主要依靠进口,成本较高,导致修井作业成本高昂[7]。因此在现场实践中,一般不会采用修井更换安全阀的方式来恢复井下安全阀的功能,而是将安全阀锁定在常开状态,保障气井的顺利生产。

3 实例分析

3.1 MX井井下安全阀故障处置

MX井投产次日,瞬产气量由100×104m3/d突然降至0,油压由58.5 MPa突然降至6.4 MPa,与输压持平,开展原因排查后,分析认为井下安全阀异常关闭导致关井。检查井下安全阀地面控制系统、地面控制管线及配套接头,未发现明显的泄漏,但井下安全阀控制压力在68.9~72.4 MPa范围内波动,气液增压泵每3 s补压1次,表明井下安全阀的液压控制管路存在漏点,导致压力持续波动。按照由近及远的顺序逐步排查控制管路漏点,首先关闭位于井下安全阀地面控制柜内的1号截止阀,切断气液增压泵与控制管线油路,观察1号截止阀上游压力稳定在77.2 MPa,气液增压泵停止补压,表明泄漏点在1号截止阀下游;随后打开1号截止阀,关闭井口附近的2号截止阀,观察控制管线压力稳定,表明泄漏点在2号截止阀下游;进一步排查,发现井下安全阀控制管线井口穿越swagelok外螺纹接头泄漏,更换该接头后,井下安全阀功能恢复正常。

3.2 ST8井井下安全阀故障处置

ST8井在投产前,采用泵车正注60 ℃清水对油管加压至74 MPa,平衡井下安全阀阀瓣上下压差,开关活动井下安全阀一次,无异常情况。随后准备泵注乙二醇溶液,防止形成井筒水合物,但在配液期间(约2 h),井下安全阀处快速形成水合物并堵塞了井筒,再次泵注乙二醇溶液,泵车起泵压力85 MPa,迅速憋停,导致开井失败,最终采用投注自生热解堵剂[8],历时3 d才解除水合物堵塞,恢复井下安全阀功能。值得注意的是,高压含硫气井井筒水合物形成温度较高,井口附近水合物形成温度高达30 ℃左右,在关井或产量较低的情况下,容易在井深较浅的部位形成井筒水合物,进而导致井下安全阀无法动作。因此,对于高压含硫气井,在打开井下安全阀操作时,应做好水合物预防措施,可提前向油管内泵注乙二醇溶液。

表2 井下安全阀常见故障及解决办法

3.3 ST3井井下安全阀故障处置

ST3井是位于川西北部的高温高压含硫气井,射孔完井,二次完井作业时,地面见岩屑返出,岩屑粒径主要介于2~5 mm,最大粒径20 mm。该井井口最高关井压力76 MPa,井下安全阀为地面控制、油管回收式,型号为REALM-16.75,下深93.90 m。该井投产前,发现井下安全阀异常关闭。

3.3.1 ST3井井下安全阀故障原因分析

采取先地面后井下、由简至难的顺序,分析该井井下安全阀故障原因。经排查,该井地面控制系统未见明显泄漏及其他异常情况,初步分析故障部位在井下。该井首次开井前,井下安全阀控制管线加压至90 MPa并保持稳定,向油管泵注700 L乙二醇溶液入井,预防井筒水合物堵塞,开井后油压瞬间由65.2 MPa降至16.4 MPa,表明开井时井下安全阀未开启。通过计算,井下安全阀阀瓣上部油管容积约383 L,而本次开井前泵注乙二醇溶液量为700 L,表明井下安全阀阀瓣在泵注期间处于打开状态。初步分析,开井期间井下安全阀处于关闭状态可能是控制管线压力不够或压力未有效传递至活塞杆处。

为进一步排查原因,利用地面控制系统及手动泵多次调整井下安全阀控制压力,最高加压至105 MPa,油管正注热乙二醇溶液平衡阀瓣上下压差后,尝试开井,但开井后油压均表现出迅速下降的趋势,开井失败。该井开井前井口关高压力76.0 MPa,因此,该井井下安全阀推荐保持开启压力89.1 MPa(76.0 MPa+打开压力13.1 MPa)。实际开井过程中,井下安全阀控制压力已大于推荐保持打开压力,表明井下安全阀未打开的原因不是控制压力不足。为验证井下安全阀控制管线的完好性,利用手动泵4次向控制管线打压至105 MPa,控制管线压力可保持稳定,表明控制管线无外漏。控制管线在泵注升压的过程中,在有泵注量的情况下,有一个平衡压缩弹簧的过程(泵注量大约10~15 mL),这个过程压力上升应该十分缓慢甚至基本不上涨。该井泵注时控制管线压力持续稳定上升,没有这个过程,分析认为活塞杆没有动作或者控制管线有堵塞。4次对控制管线泄压,由105 MPa泄压至0 MPa后返出液压油10~15 mL,证实高压管线在井口附近没有堵塞,这个回流量应该是控制管线因压力膨胀以及液压油压缩的液量。

通过上述分析,ST3井井下安全阀失效的原因可能为:①结合该井二次完井期间返出岩屑的情况,分析安全阀流管被异物卡阻,控制管线压力作用在活塞上的力不足以推动流管,使其不能推开安全阀阀瓣并使阀瓣保持在开启位置;②安全阀阀瓣处可能存在水合物堵塞或异物卡阻,流管无法推开安全阀阀瓣并使阀瓣保持在开启位置;③控制管线末端堵塞,控制管线压力不能传递到安全阀活塞处使其动作和联动推动安全阀流管压缩回位弹簧,推开安全阀阀瓣并使阀瓣保持在开启位置;④安全阀活塞因为活塞杆等变形被卡,活塞推力不足以使其运动,不能推动流管开启阀瓣和使阀瓣保持在开启位置。

3.3.2 故障处置对策及实践

针对ST3井井下安全阀存在的问题及上述分析的可能原因,制定了以下2套方案重新打开井下安全阀并保持其常开状态,方案1:针对可能存在的安全阀流管被异物卡阻、安全阀阀瓣水合物堵塞或被异物卡阻等问题,采用蒸汽锅炉车加热乙二醇溶液,准备700型、2000型压裂车各一台,利用压裂车大排量向油管内注入乙二醇溶液冲洗井下安全阀,解除各活动部件的卡阻;方案2:针对可能存在的控制管线末端堵塞或活塞杆变形等问题,采用井下安全阀常开工具强行打开井下安全阀并保持其常开状态[9-10]。若采用方案2,井下安全阀打开之后将无法关闭,其紧急关断功能也会相应失效,现场作业应优先选择方案1,若方案1失效方可选择方案2。

3.3.2.1 方案1现场实践

利用压裂车大排量正注清水及乙二醇溶液冲洗井下安全阀,共泵注清水5.9 m3(其中60 ℃热水3.9 m3,10 ℃冷水2 m3),60 ℃乙二醇溶液2 m3(乙二醇浓度60%)。停泵后,油压迅速下降,表明井下安全阀仍无法保持常开状态。

作业过程中泵压70~76 MPa,排量0.44~0.98 m3/min,大排量泵注泵压基本稳定,表明泵注期间井下安全阀阀瓣基本处于全开状态,不存在水合物堵塞和异物阻卡的情况;同时如此大排量地冲洗井下安全阀,仍未解决其失效问题,基本可排除流管阻卡的可能。

3.3.2.2 方案2现场实践

井下安全阀常开工具基本工作原理及操作程序如下:①下入安全阀常开工具于阀瓣处,平衡阀瓣上下压差,通杆在重力作用下下移打开阀瓣;②震击使送入工具与锁定工具剪钉剪断,送入工具推动锁块支撑套下行;③锁块支撑套径向推出锁块,锁块凸起进入安全阀上接头“R型”凹槽,使通杆整体被锁定在安全阀上接头上;④震击使送入工具下行到位,上提送入工具将与常开工具脱开;⑤中空的阀瓣通杆在安全阀阀瓣处,支撑阀瓣,在通杆内孔形成过流通道,保持安全阀常开;⑥起出送入工具。

REALM-16.75井下安全阀“R型”坐落接头装配图见图3,针对该型号安全阀设计的常开工具如图4所示。

图3 REALM-16.75井下安全阀坐落接头结构示意图

图4 ST3井井下安全阀常开工具

在开展本次作业前,为进一步确认井下安全阀结构及尺寸,确保常开工具的适应性,对ST3井进行了井下电视测井作业。根据井下电视测井解释报告,井下安全阀及其以上管柱接缝清晰可见,结合两次俯视和一次侧视的深度信息,对常开工具进行改进,在通杆底部加装扶正器,以保证通杆的居中度(图4),随后入井作业。下放常开工具至阀瓣处,油管加压平衡阀瓣上下压差,观察钢丝张力明显增加(由7 kg↑40 kg)后,手动小幅震击(震击幅度40~70 cm),起出工具串,检查常开工具成功丢手,开井后油压稳定在49.9 MPa,随后该井成功投产,表明本次作业成功打开了ST3井井下安全阀,并使其保持在常开状态。

4 结论与认识

(1)高温高压含硫气井中使用的井下安全阀本体和阀瓣系统一般采用金属对金属密封,压力等级在70 MPa及以上,耐温高达149 ℃,材质主要采用镍基合金钢INCONEL718、INCOLOY925,以满足含硫化氢条件下的强度和密封性能要求。

(2)井下安全阀故障原因的排查应遵循先地面后井下、由简至难的顺序,经川渝地区现场实践证实,高温高压含硫气井井下安全阀故障主要发生在地面控制系统部分,一般可采取修复或更换相应故障部件,恢复井下安全阀功能。

(3)高压含硫气井井筒水合物形成温度较高,在关井或产量较低的情况下,容易在井深较浅的部位形成井筒水合物,在打开井下安全阀作业时,应采取适当的水合物预防措施,如用乙二醇溶液替代清水对油管进行加压平衡阀瓣上下压差。

(4)通过ST3井实践证明,针对活塞运动部分失效等较为复杂的、采用常规手段无法有效处置的井下安全阀故障,采用常开工具将安全阀锁定在常开状态在高温高压含硫气井中是可行的。