基于随钻工程参数测量数据的钻井风险识别试验

2022-11-09郭修成李永钊

常 杨,郭修成,李永钊,匡 涛

中国石油集团长城钻探工程有限公司工程技术研究院

0 引言

针对一些复杂区块和复杂井,仅仅依靠地面的工程参数,很难达到预期的效果。调查统计,复杂风险的非生产时间占所有时间的20%[1],井下事故处理费用占钻井总费用的15%[2]。钻井过程中由于缺少井底钻头处扭矩、钻压等实际参数,无法分析掌握井下真实工作动态、避免事故复杂发生、减少非生产时间、实现科学化钻井。

在国外,斯伦贝谢、哈里伯顿、贝克休斯研发相应集地面和井下工程参数测量、实时模型优化与监测、参数优化、远程支持等系统模块,降险提速效果显著,国外部分油田已形成标准的服务模式。

本文结合现场复杂情况发生时,了解哪些井下参数可以进行识别,并重点对钻井风险发生时随钻工程参数的变化进行分析研究,达到地面—井下工程参数一体化测量处理分析,意在实现提前预防应对复杂问题的目的,为科学钻井提供数据支撑。

1 井下参数获取方式

通过一种井下随钻测量仪器系统,测量短节获取近钻头位置钻具参数变化信号,信号源通过处理板块,经放大、电压偏移、滤波、再次放大处理后,输出信号到主控模块。由主控模块进行AD数值处理,并经过一定的比例、温漂调整、修正系数等最终计算出测量值。该短节可采集扭矩、钻压、内外环空压力、转速、振动及温度等参数,并通过近距离无线通信方式(近场磁通信)将数据传输给仪器串里的接收装置进行存储,并按照事先优化的逻辑发送给MWD主控短节,从而将数据通过钻井液脉冲发送到地面。通过软件平台,进行地面—井下参数的实时对比分析。

2 井下参数风险识别

当井下实时诊断钻井风险,需实时监测的特征参数为两个集合,即钻井力学风险因素集和钻井风险征兆集[3]。通过模型计算,把井下各种力转化为对应的井下参数,分析风险前或风险发生时地面—井下仪器测量的表征参数变化作出判断,来实现风险预防。

2.1 滑动托压

施工过程中,由于井眼轨迹、井眼清洁、滤饼虚厚、钻具结构的影响[4],导致钻压无法有效地施加钻头处,都加到了钻具或扶正器位置,地面钻压一直增加,井下钻压不变或减小,形成托压状态,地面扭矩不变,井下扭矩会随着钻压突然的释放而迅速变大,最终导致反扣、遇阻或遇卡等复杂发生。

2.2 气侵、井漏、井喷

气侵或井漏发生时,随着机械钻速增加,井下泵压、排量会出现变化。外环空压力会出现降低或升高现象,井底实测的ECD(钻井液的当量循环密度)出现波动,压差越来越大。随着地温梯度变化,井底温度也会出现变化,诱发出井喷风险,严重危害人身、设备、环境安全,分析井下参数变化带来的影响,有利于预防故障复杂发生,减少损失提高效益[5]。目前,研究者对于钻井气侵的检测已形成了一部分研究成果[6-10]。

2.3 钻具疲劳

当钻柱发生纵向振动或径向振动时,钻具振动频率近似其固有频率时,其振幅加强、交变应力增大,而随着阶数的增多,振动波越来越密集,强度越来越大。转速虽然增加但机械钻速反而会降低,钻具受损,使用寿命降低。严重地导致黏扣、钻具疲劳、钻具断裂、随钻仪器故障等复杂情况发生[11]。

3 现场井下参数分析

2021年5月井下随钻工程参数测量仪在X井上部Ø311.1 mm井眼进行了现场试验,该井段设计轨道为斜井段,PDC钻头定向不稳且绕障造成的托压现象严重。由于上部层位较多且复杂,存在局部圈闭压力,导致复杂风险频发。通过井下随钻工程参数测量仪实现井斜、方位、井下钻压、扭矩、钻柱内压力、环空压力、轴向振动、径向振动等参数的随钻测量和监测,进而探知钻具在井下真实的工作状态,完成井眼清洁监测和井下风险预测,从而降低井下故障风险发生率。

3.1 托压状态下的钻压监测分析

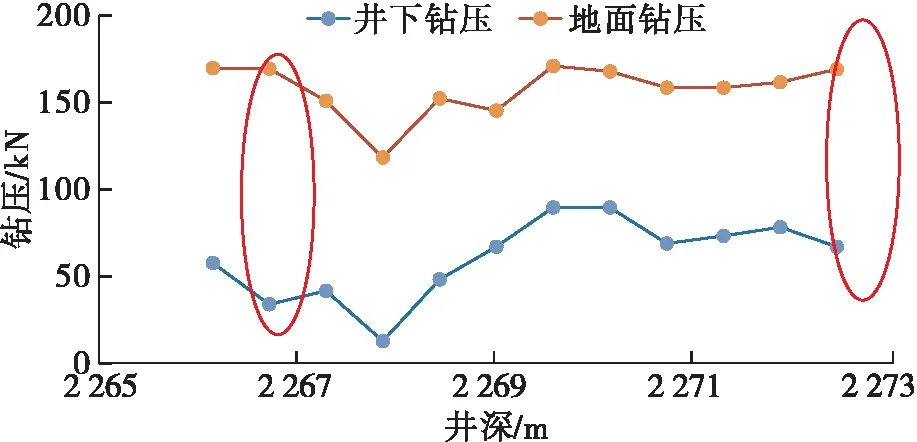

监测结果表明:X井造斜后的稳斜井段,根据实测数据对比分析常态钻进时,地面—井下钻压变化基本保持一致,且能真实有效地传递到钻头处。但长时间的裸眼段施工,井眼清洁不及时,会有大量的岩屑堆积在井眼不规则处。随着井深的增加,需要定向调整轨迹,岩屑上返不及时,井下摩擦阻力慢慢增大,形成托压趋势,地面与井下钻压监测曲线就会出现明显偏朝向两个方向,或地面钻压增加井下钻压无变化,直到加压过程中,扭矩突然增大,钻压开始回压,表明钻压传递效率发生变化。通过软件测算分析,提前预判,采取措施,合理优化钻压参数,就可以有效避免托压带来的钻具疲劳引发的井下复杂事故发生见图1。

图1 X井地面—井下钻压趋势变化

正常的井下工作状态,井下钻压与地面钻压值保持一定的数值区间,呈现均匀变化。保持钻压平稳钻进,即可达到动力钻具的最大使用效果。随着井深增加和井身轨迹变化,井眼摩阻逐渐增大,地面钻压与井下钻压差值也会呈现增大变化,但整体变化趋势合理,且上提下放无反应,即可反馈井下真实的钻压状况。通过地面与井下钻压对比,结合钻时、振动,发现托压状态下,井下振动、扭矩值也会出现相应的变化,所以通过井下数据的监测,推算复合钻进和滑动钻进下合理钻压范围,优化施工参数,从而达到提高机械钻速的目的。

3.2 扭矩监测分析

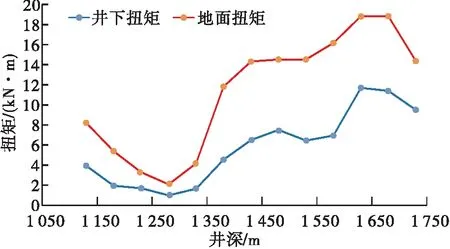

扭矩与钻压测量原理基本相同,所以井下至地面上传的参数趋势也相近,可以还原井下真实的工作状态。根据实测数据对比分析常态钻进时,井下扭矩值随着钻柱往上延伸,受摩擦力等因素影响,扭矩值到地面最大,数值变化比钻压更明显见图2。

图2 X井地面—井下井下扭矩趋势变化

监测结果表明:PDC钻头井下运动的真实特征表现为托压发生时,扭矩先趋于稳定,随着钻压释放,井下扭矩瞬间上升,对井下钻具安全使用急剧危害性。而合理的钻压,能形成有效破岩,地面—井下扭矩呈现稳定趋势性变化。

3.3 外环空压力监测分析

通过前期威X区块数据调研,Ø311 mm井段属于多层系、多压力系统油气富集区,存在多套易漏、易气侵地层,茅口、栖霞等地层含黄铁矿、燧石结核,地层可钻性差。在气侵风险预警、机械钻速、降低仪器故障率等方面,存在较大提升空间。因理论计算的外环空压力和实际ECD值与实际差别较大,不利于客观评估循环压力、地层压力,因此通过井下工程参数测量系统准确测得相关真实井下数据,以此计算各井段的ECD真实数值。

威X井页岩气井外环空压力变化:钻进至2 823.56 m,监测到外环空压力由54.3 MPa下降至53 MPa(压力下降1.3 MPa),判断气侵发生。随后录井监测到出口流量增加(42.22%上涨至57.78%),全烃上升,井队随即关井,见图3。

图3 地面—井下参数对比变化

监测结果表明:井下外环空压力开始下降时,与地面出口流量反应时间间隔约5 min,与全烃反应时间间隔大约7 min。气侵井段从压力变化到地面录井发现,外环空压力下降达1.3 MPa,充分验证了利用实测外环空压力变化来进行井控风险预警是可行的。

通过实时监测对比理论计算与实测的外环空压力,结合地面参数对比分析,还是能够有效地反应出井下气体运移状态,经过反复的验证井下数据反馈地层信息的准确性,完善实时盯防气侵、溢流井控风险模型,计算出气侵严重时的真实ECD,可更精确地进行密度优化、排量调整、控压设计等工作,以减少井漏、漏喷转换等风险发生。

3.4 振动监测分析

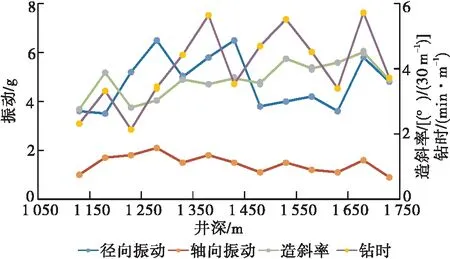

正常施工过程中,井下振动相对平稳,随着岩性、井深发生变化,振动也会呈现增长趋势。在斜井段钻进时,通过分析软件和实时数据监测,可有效对井下有害振动进行识别和量化评估。岩性变化,导致钻头适应性变差是诱发井下振动变化的原因之一,通过地层识别,数据监测,软件分析,有效辅助钻井操作,进而采取有效措施规避,对提高钻头使用寿命,保护钻具安全有重要意义。通过井下振动监测,结合地面—井下钻压变化,从而确定避免钻柱共振事故的风险转速阈值区间,实现钻具故障风险管控。

监测结果表明:威X井须家河地层后期较前期振动值波动小,同等滑动进尺情况下,振动小的后期地层造斜率明显提升,可达到4°/30 m以上。振动变化时,可对滑动效果产生影响见图4。

图4 振动数据变化

结合钻时数据观察,振动数据变化,影响钻时偏慢,表明钻头破岩效果降低。井下径向振动波动明显,如果长时间不恢复,钻具反复碰撞井壁,极易引起井壁不稳。结合地面托压、跳钻和蹩钻判断,能有效反应钻具在井下的真实状态。振动值监测正常范围内时,也可适当提高钻压和转速等参数,以提高机械钻速。

4 结论

(1)利用环空压力数据变化,建立井下风险识别因子,可对井下发生气侵进行预判。

(2)实时钻压数据监测,可预判井下真实工作动态,提高机械钻速。利用横、纵向振动数据监测井下工具工作状态,识别钻具疲劳风险。

(3)通过地面—井下数据监测分析,为井下工具效果评价带来有效技术措施,减少井下钻井风险发生概率,参数测量与模型计算相互印证,逐渐形成地面—井下数据联动性。