SHELL煤气化装置酸性合成气管道运行维护策略

2022-11-09娄贞锋

娄贞锋

(中安联合煤化有限责任公司,安徽 淮南 232000)

某公司煤气化装置采用SHELL粉煤气化技术,设计日投煤2 000 t,配套30万t/a合成氨装置。自运行以来,由于气化炉激冷循环气系统冷热气汇合处三通的腐蚀泄漏和管道过滤器滤网的灰堵问题,造成气化装置多次停车。此外,该三通与管道过滤器之间的管道(材质20#钢、Φ457 mm×24 mm、简称M管道)也处于使用环境恶劣、运行风险因素集中的地方。为保证该段管道的运行安全和延长其使用寿命,本文通过分析定点测厚数据找出管道腐蚀后的薄弱部位,结合酸性合成气的介质组分明确了管道减薄的原因,并采取了一系列改造措施,从根本上消除了气化炉激冷循环气系统的薄弱环节,降低了生产检修成本。现将解决思路和改造情况介绍如下,供同类装置借鉴。

1 气化炉激冷循环气系统工艺流程

气化炉激冷循环气系统工艺流程示意图见图1。经飞灰过滤器干法除尘后335℃左右的热循环合成气,与经合成气洗涤塔湿法洗涤后约160℃(水分15.9%左右)的冷循环合成气汇合,通过压差调节阀和温度调节阀分别调节冷、热合成气的气量,使激冷循环气压缩机入口温度控制在200℃。为保证激冷循环气压缩机的运行安全,在其入口处设有排污陷阱和管道过滤器以分离固体和液体杂质。

图1 气化炉激冷循环气系统工艺流程示意图

2 M管道运行环境分析

经干法除尘后的热合成气属于过饱和气体,含有质量浓度1 mg/m3~2 mg/m3(最大20 mg/m3)的灰尘和少量硫化物、卤化物,硫、氯元素以气、固形态的无机化合物存在,对金属表面腐蚀甚微,但含有的灰尘会不断冲击管道内表面,造成管道减薄。经湿法洗涤后的冷合成气含有15.9%左右的水分,温度较低,已经通过碱洗的方式除去了绝大部分的卤素和灰尘,几乎不存在对管道的酸性腐蚀和固体冲击磨损情况。因此,M管道内运行介质以CO+H2为主,有少量H2S、Cl-、NH4+、N2、CH4、CO2的含尘酸性湿合成气,运行环境较两者混合前更为恶劣,尤其是气体汇合三通处至管线下游2 m区域内,两股冷热气体交汇,相互间的扰动大,且未充分混合均匀,加之经压差调节阀控制的冷合成气的压力较热合成气低,因此在三通处容易出现流速陡降、酸性物质冷凝积聚,从而产生局部腐蚀,固体颗粒的冲击又使得局部腐蚀进一步加深,形成沟槽和穿孔泄漏。

3 各部位减薄原因分析

在装置停车后对M管道进行定点测厚,管道定点测厚部位示意图见图2(图中Z表示直管段、R表示弯头处、S表示排污陷阱处),数据见表1。由表1可知,三通下游2 m直管段(Z3~Z6)及各弯头(R4、R5、R6、R7、R8、R9)处减薄严重,尤其是短距离水平直管段的下游弯头减薄最严重(R4、R5、R7、R9)。

图2 M管道定点测厚部位示意图

表1 M管道定点测厚数据(最小壁厚) mm

3.1 三通至下游2 m处管道减薄原因分析

根据国内SHELL煤气化技术同类型生产装置的合成气组分分析和温度数据[1](见表2),对M管道的介质腐蚀情况进行分析。

表2 各部位合成气介质组分和温度

从表2可以看出,气化炉出口合成气主要成分为CO和H2。合成气洗涤塔使用NaOH对合成气进行碱洗,因酸碱中和反应几乎消耗了所有Cl-,所以洗涤塔至异径三通间的管道可不考虑Cl-应力腐蚀。而从飞灰过滤器出口至洗涤塔出口N2、NH3、CH4、CO、CO2、H2等含量减少,这是因为气体流经洗涤塔填料床层时流速较大形成气液夹带,使水分骤增10.1个百分点,从而导致上述组分含量减少。因此,异径三通至循环气压缩机入口管道内合成气组分中对管壁形成腐蚀的介质可考虑高温H2、湿H2S、CO2以及极少量的COS(有机硫)、HCN、HCl、NH3。正常状况下,COS、HCN、HCl、NH3含量极少,只作次要因素考虑;但如果每次停工后和开工前管道吹扫留有死角,使这些介质积聚,也会对M管道产生严重腐蚀。

对比循环气压缩机入口介质与异径三通处介质汇合前(S1501出口、C1601出口)的成分,发现前者中不再含有CH4、H2S、NH3、HCl、HCN。其中,因CH4不具有腐蚀性,可不作考虑,分析其消失的主要原因是:系统中大颗粒石灰、石子是由直径≤5 μm的微小灰粒子堆砌而成,具有孔隙多、比表面积大的特征,可将CH4吸附其中,之后通过管道循环重新进入气化炉燃烧殆尽。有资料表明,在高温下H2S与H2同时作用时腐蚀会加剧,但腐蚀形态仍为均匀腐蚀[2];湿H2S在潮湿或有冷凝液的情况下,会溶解生成呈酸性的电解质溶液并产生腐蚀;而且碳钢与低合金钢材料在湿H2S溶液中会产生硫化物,引起应力腐蚀开裂;CO2在输送过程中如因温度变化产生冷凝液,对碳钢管壁也会产生强烈腐蚀。NH3、HCl对管壁的腐蚀机理是因为NH3冷凝液与HCl结合形成的NH4Cl沉积会导致垢下点蚀,造成管道局部减薄甚至穿孔,但NH4Cl的结构很不稳定,在高温下也很难形成,这种情况只会在开停车降温处理期间发生,且不存在Cl-应力腐蚀开裂,这是因为Cl-对奥氏体不锈钢材呈现较高的腐蚀敏感性,只有停车到开车期间管壁温度略高于65℃时容易发生。故M管道在正常生产中(高温下)不考虑Cl-和CO2的腐蚀,但其冷凝造成的酸性电化学环境对管壁的腐蚀作用需考虑。因此,对管壁形成腐蚀的主因是含量较大的湿H2S腐蚀,次因是NH3、HCl、HCN,后者加剧了腐蚀的程度和速度。

按照异径三通的截面积比、飞灰过滤器出口热合成气和洗涤塔出口冷合成气的成分折算出的汇合后的混合气体组分,与循环气压缩机入口气体组分基本一致,也就是说合成气流经M管道时N2、H2、CO、CO2、H2O、Ar、COS含量未减少,这些组分未与碳钢反应直接参与腐蚀,但这里仍要考虑高温H2的腐蚀和侵蚀作用。碳钢、低合金钢材料在操作温度大于204℃、压力大于0.55 MPa时可能发生高温H2侵蚀,与H2S同时作用时腐蚀加剧,腐蚀率与H2S浓度有关[2]。考虑到M管道实际运行时操作温度低于204℃,因此可不考虑高温H2腐蚀,但其上游热合成气管道需考虑此因素,这也是异径三通热合成气端焊缝出现脆化、脱碳、开裂、爆破的主要原因。碳钢焊缝表层存在少量渗碳体(Fe3C),渗碳体是碳钢的主要强化相,其结构不稳定,容易分解(Fe3C→3Fe+C);渗碳体在高温H2的作用下会发生反应生成甲烷(2H2+Fe3C→3Fe+CH4、2H2+C→CH4),甲烷在钢中的扩散能力很小,会聚集在晶界原有的微观孔隙内导致局部高压,造成应力集中,这些微观孔隙最终会发展成裂纹[3]。与此同时,反应面附近的钢被脱碳,珠光体分解,由于碳的损失,钢中形成了碳浓度梯度,推动了渗碳体分解并向反应面扩散,导致裂纹进一步扩散。裂纹的扩散又为氢和碳的扩散提供了有利条件,这样使得反应不断进行下去,脱碳层与裂纹深度不断增加,导致钢的强度和塑性降低、材料脆化。异径三通上游热合成气管线一旦形成高温H2侵蚀,导致材料脆化,在固相颗粒的不断冲击下,脆性材料表面就会加速形成裂纹并扩散,最终导致碎裂材料剥离。

3.2 三通下游各弯头减薄原因分析

弯头材质为20G,韧性较好,在大角度冲蚀(接近90 °)时具有良好的耐冲蚀性,但在小角度冲蚀时磨损严重,一般而言,最严重的冲蚀为发生在15 °~20 °的冲蚀过程[4]。韧性材料的冲蚀磨损主要是由于颗粒作用下的表面塑性变形、疲劳以及硬颗粒的不断切割。当气固两相流高速通过弯头时,气流所夹带的颗粒对弯头内表面的冲蚀角度很小,导致弯头磨损严重。

弯头处,流体与弯头背部发生碰撞,流向改变,速度先减小后增大,若流体加速时间不够长,即短时间内又遇到弯头再次发生减速,流体中的酸性物质就会再次冷凝分离和积聚,在弯头金属表面发生电化学腐蚀,并在灰尘颗粒的冲击下加剧磨损,这就是短距离水平管下游弯头(R4、R5、R7、R9)减薄更严重的原因。其他弯头处的磨损减薄则以冲刷为主因,腐蚀为次因,因此随着流体速度的逐步下降,R6、R8、R10处的减薄越来越少,磨损率与颗粒输送速度的三次方成正比[5]、与气体速度(风速)成指数关系(指数幂在1.2~2.0)[6]。

另外,流速下降后的流体所携带的逐渐增大的灰尘颗粒不能形成有效的冲击磨损,这是因为大颗粒加速困难,且表面积增大后冲击管道时的接触面更大,冲击应力减小。有研究表明[7],造成管壁减薄的颗粒尺寸下限在5 μm,上限在250 μm~350 μm,即在此区间以外的颗粒对金属的磨损效果甚微,可不作管壁减薄的考虑因素。

4 改造措施

4.1 各减薄部位改造措施

4.1.1 升级材质

由于管道腐蚀速率远超过0.5 mm/a,按照SH 3059—2001《石油化工管道设计器材选用通则》分类,该管道材料为不耐腐蚀材料,因此对管道、异径三通和弯头的材质进行了更换,升级为20G+Incoloy825(24 mm+3 mm)。Incoloy825具有良好的耐应力腐蚀开裂、耐点腐蚀和缝隙腐蚀的性能,同时有很好的抗氧化性、非氧化性热酸性能以及机械性能,能从根本上解决酸性腐蚀和异径三通焊缝处的高温H2致脆化开裂故障。

4.1.2 改进弯头

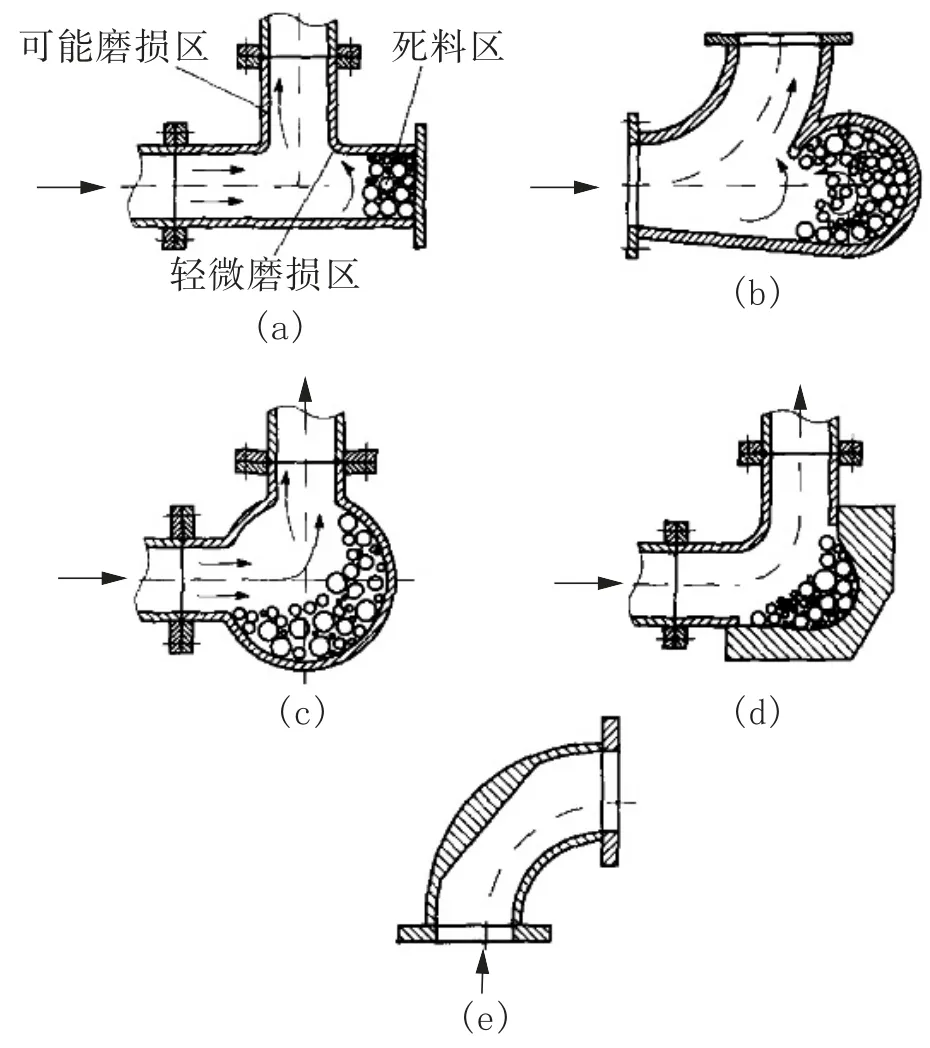

对于异径三通和弯头处的颗粒冲刷磨损,仅靠增加壁厚不是长远之计;可结合气化炉以渣抗渣和水冷壁贴SiC耐火衬里的思路,考虑改进弯头形状和在表面增加耐冲刷材料,形成“以灰磨灰”或“以灰磨衬里”。

常见的几种耐磨弯头结构示意图见图3。这些耐磨弯头都是通过改变弯头背部易冲刷磨损区域的结构型式,从而形成灰尘颗粒的堆积死区,最终达到依靠灰尘颗粒形成耐磨料保护弯头背部金属材料的目的,即“以灰磨灰”,如图3(e)是在弯头背部堆焊45 °斜支撑挡板,以使弯头背部金属避开灰尘颗粒冲击角(15 °~20 °)的敏感区。通过比较几种结构,建议采用图3(a)的弯头型式,即将补丁三通与盲板结构结合,其制作简单,但建议改进拐角轻微磨损区的90 °夹角,示意图如图4所示,目前这种新型防爆弯头设计成熟,可直接按图制作。耐磨层的材料可使用气化炉水冷壁耐火衬里的制作方法,先栽钉后涂SiC耐磨料,耐磨层可在盲板上预先制作再安装,拆卸更换方便,不需更换整个弯头,可减少检修成本。异径三通内壁也可贴此耐磨层,并将三通改为法兰连接,定期检查,酌情修补衬里。

图3 几种耐磨弯头结构示意图

图4 新型防爆弯头结构示意图

4.2 管道过滤器滤网灰堵改造措施

4.2.1 增加伴热管

目前该管道只附有2根伴热管,伴热温度最高225℃,不能使管道均匀受热,无法有效起到保温作用,参考国内几家同类型装置该管道情况,将伴热管增加至6~8根。

4.2.2 增加热合成气旁路管道

目前温度调节阀全开,已无温度调节手段,洗涤塔出口冷合成气量节流效果甚微,依据热量传递公式,在温度调节阀前后开孔,增加一条DN100的旁路,因热合成气与汇合后气体的温度梯度较大,调节温度的效果会更明显,从而有效解决灰堵问题。

5 结 语

对某公司SHELL煤气化装置酸性合成气管道的腐蚀原因进行了分析,造成异径三通上游热合成气端管道腐蚀的原因是高温H2侵蚀导致材料脆化、断裂和灰尘颗粒的冲击磨损;造成异径三通至循环气压缩机入口管道腐蚀的原因主要是湿H2S腐蚀,HCl、高温H2、CO2、NH3、HCN的加剧腐蚀作用以及灰尘颗粒的冲击磨损;短距离水平段弯头减薄更为严重,其他弯头处的磨损减薄则以冲刷为主因、腐蚀为次因。通过升级管道、异径三通、弯头的材质,改变弯头结构型式,增加耐磨衬里,全面提升了该管道的运行寿命;通过增加伴热管,在温度调节阀前后开孔、增加1条DN100旁路,有效解决了过滤器滤网的灰堵问题,保证了合成气管道的运行安全,降低了生产检修成本。