煤直接液化催化剂制备装置用能分析及节能措施

2022-11-09左志明

左志明

(中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古 鄂尔多斯 017209)

引 言

煤直接液化催化剂制备装置是煤直接液化项目中的重要装置,负责为煤直接液化装置提供合格、高效的煤直接液化催化剂。为降低煤直接液化装置的催化剂消耗和催化剂制备成本,可选择来源易得、价格便宜的硫酸亚铁、液氨、煤粉作为原料,通过沉淀法制备出高活性、高选择性的煤直接液化催化剂产品。煤直接液化催化剂制备工艺路线特殊,即原料需要在溶液状态下发生化学反应生成催化剂活性组分,并附着在煤粉表面,然后通过过滤分离出携带活性组分的煤粉沉淀,通过干燥脱除多余水分制成催化剂,最后送至煤液化装置存储备用。由于制备工序多、物料状态变化大等因素,导致整个催化剂制备过程中消耗大量能源。

中国神华煤制油化工有限公司鄂尔多斯煤制油分公司煤直接液化项目是世界上首个煤直接液化项目,工程总建设规模为年生产油品500万t,2004年8月先期工程开工建设,2012年3月30日成功建成并投入运行。本文对该项目2021年煤直接液化催化剂制备装置各工序用能进行分析,并采取了相应的节能降耗措施,可为煤直接液化后期项目提供可行有效的技术优化建议。

1 煤直接液化催化剂制备工艺

催化剂制备原料为洗精煤、硫酸亚铁、液氨。制备时将精煤配一定比例的新鲜水送至磨机加工成水煤浆,合格水煤浆用隔膜泵送入煤浆配制槽,与硫酸亚铁溶液混合配制成一定浓度的含硫酸亚铁煤浆,通过泵送至高剪切乳化槽后注入一定浓度的氨水,然后再泵送至氧化反应器,在氧化反应器内与定量的工业风发生氧化反应后,暂存至缓冲槽,然后进行固液分离,得到的液体为催化剂含盐废水,并送至下游环保装置处理后循环再利用,固体物料进入催化剂一段干燥工序进行干燥,之后送至催化剂二段干燥工序进行二次干燥及粉碎,最后由气力输送系统送至下游煤液化装置催化剂储仓。

2 装置内公用工程介质及主要能耗分布

催化剂制备装置内使用的公用工程介质(不计原料、产品)包括仪表风、工业风、燃料气、氮气、新鲜水、低压蒸汽、循环水、除盐水、电等进装置介质和催化剂废水、系统放空气(不作统计)等出装置介质。

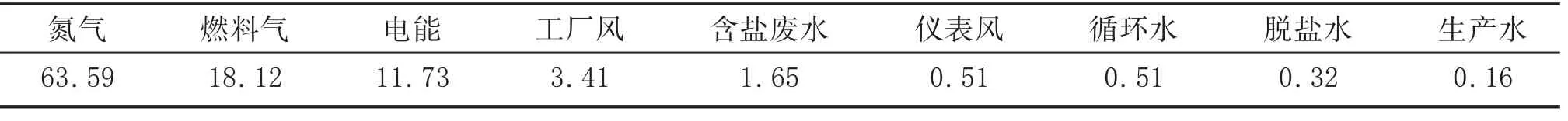

催化剂制备装置主要能耗分布(转化为千克标准煤进行计量)见表1。

表1 催化剂制备装置主要能耗分布 %

由表1可知,目前装置能源消耗占比前3位的分别是氮气、燃料气和电能,节能降耗主要对应分析如何降低以上3种介质的消耗量。

3 节能降耗措施

3.1 氮气用量的调整措施

氮气是装置内布袋收集器、热风制备系统的工艺保护气,同时也是粉体输送设备的轴封介质和催化剂煤粉的输送动力源,因此消耗量要在保证装置安全稳定的前提下谨慎调整。对装置系统压力、在线氧含量分析仪表及一氧化碳分析仪表数据进行分析,目前氮气消耗量还有下调空间,并提出以下4条调整措施:(1)目前系统保护氮气消耗量约18 000 m3/h,经工艺核算后,布袋收集器和热风制备系统5条生产线可减少氮气消耗量1 500 m3/h,后续对运行情况评估后再进行调整。(2)目前装置气力输送系统消耗氮气约3 000 m3/h,从2021年3月份开始停用2台气力输送仓泵(共4台),定期切换使用,可减少氮气消耗量约1 100 m3/h。(3)对装置干燥系统进行查漏,消除装置的漏气点,减少系统与外界的气体交换,从而降低系统的氧含量和氮气的消耗量,这部分氮气消耗量的减少目前还没有具体数据,但此项工作将会是未来攻关的重点,取得成果后必将大幅降低氮气消耗量。(4)合理控制热风制备系统助燃空气量,防止因助燃空气量太大造成系统氧含量过高,或者因助燃空气量太小造成一氧化碳含量过高,导致保护氮气过度消耗。上述降低的氮气消耗量折算为千克标准煤约546 kgce/h,一年(按310 d计算)可节省标准煤406万kgce。

3.2 电能消耗的调整措施

装置在设计之初就留有冗余量,通过将生产负荷冗余量与上下游装置负荷进行合理匹配,从而将生产线效能发挥到最大。装置所消耗的电能包括装置的照明、各个运行设备及备用设备所消耗的电能。降低电能消耗有以下3条调整措施:(1)装置一段、二段干燥系统分别有3条、2条生产线,一段干燥系统运行2条生产线即可满足75%的生产负荷,因此在低负荷(≤80%)时,一段、二段干燥系统各停1条生产线备用或间断启机以补充生产负荷,可降低装置的用电消耗。一段干燥系统每条生产线的装机容量为1 500 kW,二段干燥系统每条生产线的装机容量为1 000 kW,合计减少2 500 kW。取设备运行时的负荷为装机容量的45%,则每小时节约电能1 125 kWh。(2)催化剂制备工序的固液分离系统有4套设备,正常生产期间三开一备,可满足装置的满负荷生产。装置生产的物料性质决定了固液分离系统的备用设备不需启机热备,正常停机备用即可,这样既可以每小时节约用电111 kWh,又可以减少设备磨损。(3)现场有些设备照明是室外照明,因此合理控制照明时间尤为必要。人工控制开关的照明需要结合实际灵活控制,时控开关需要合理设定自启动和自关闭时间,达到既满足现场安全运行又节约电能的目的。

3.3 燃料气消耗的调整措施

因为装置运行的特殊性,生产系统的温度对装置生产尤为重要,而燃料气的用量又会直接影响热风制备系统的热风温度,进而影响干燥工序的干燥效果,因此即使燃料气消耗量对装置能耗影响较大,也不能大幅调整。降低燃料气消耗有以下3条措施:(1)根据统计的同等生产负荷时燃料气的消耗量,制定相应生产负荷下的燃料气消耗标准,并取生产吨催化剂燃料气消耗量进行经济核算评比,以督促节约燃料气消耗量。(2)在保证装置运行系统压力、系统循环气水汽含量在工艺指标正常范围内时,尽量减小系统放空阀开度,以降低系统放空气带走的大量热量,提高系统温度,降低燃料气消耗量。(3)在气温较高的季节减少备用干燥生产系统的热负荷时间,降低燃料气消耗量。

4 调整效果

综合上述所有调整措施,以2021年生产运行数据为基础构建数据分析模型,对有统计数据的部分(氮气消耗、电能消耗)用数据模型进行分析得到:通过对氮气消耗的调整,可降低氮气能耗4.78%;在低负荷(≤80%)生产时通过控制生产线设备启停,可降低电能消耗3.14%。