2#汽轮机EH油压突降、油质恶化故障分析及处置

2022-11-09王胜辉

王胜辉

(中天合创能源有限责任公司化工分公司,内蒙古 鄂尔多斯 017000)

中天合创能源有限责任公司化工分公司汽机装置2#汽轮机采用上海电气集团股份有限公司生产的CCZK135-11.8/1.8/0.9型汽轮机,该机组为超高压、单轴、直接空冷、具有两级可调整的抽汽式汽轮机;汽轮机调节系统采用高压抗燃油系统,配套有一个足够容量的EH油箱,两台布置在油箱下方互为备用的恒压变量柱塞式EH油泵(A、B),一台EH油循环冷却油泵配合冷油器、精滤(用于EH油冷却、过滤),一套由波纹纤维素滤器及其相串联的硅藻土滤器组成的再生装置。2021年11月,2#汽轮机开机过程中发生EH油压突降、油质恶化故障,本文对故障原因进行了分析,并提出相应的在线处理方法。

1 故障现象及直接影响

1.1 故障现象

2021年11 月2 日9 时50分,2#汽轮机准备挂闸开始静态试验(仪表强制),EH油泵A运行正常;9时51分,机组EH油供油母管压力由14.2 MPa开始突降,期间备用EH油泵B联启,EH油箱液位保持恒定,两台EH油泵同时运行仍未能保持EH油供油母管压力,EH油压力继续下降至6.3 MPa,且现场EH油泵A、B出口流量由正常的11 L/min突增至40 L/min,运行人员果断停运两台EH油泵。

1.2 直接影响

2#汽轮机EH油系统油压突降故障发生后,现场检查EH油系统管件接头未发现漏点,且EH油箱油位未降低。重新启动EH油泵,EH油供油母管压力维持在14.0 MPa,EH油温开始攀升至报警值,两台EH油泵出口滤网压差大报警开关频繁报警,EH油循环冷却泵投入后,泵出口压力极低,EH油温无法控制。随即停运EH油泵,对系统进行检查,发现EH油循环冷却油泵入口滤网堵塞严重,EH油泵四个出口滤网均压损变形,2#汽轮机EH油油质突然恶化,出现了大量杂质、胶体。

2 故障原因分析

2.1 机组挂闸原理

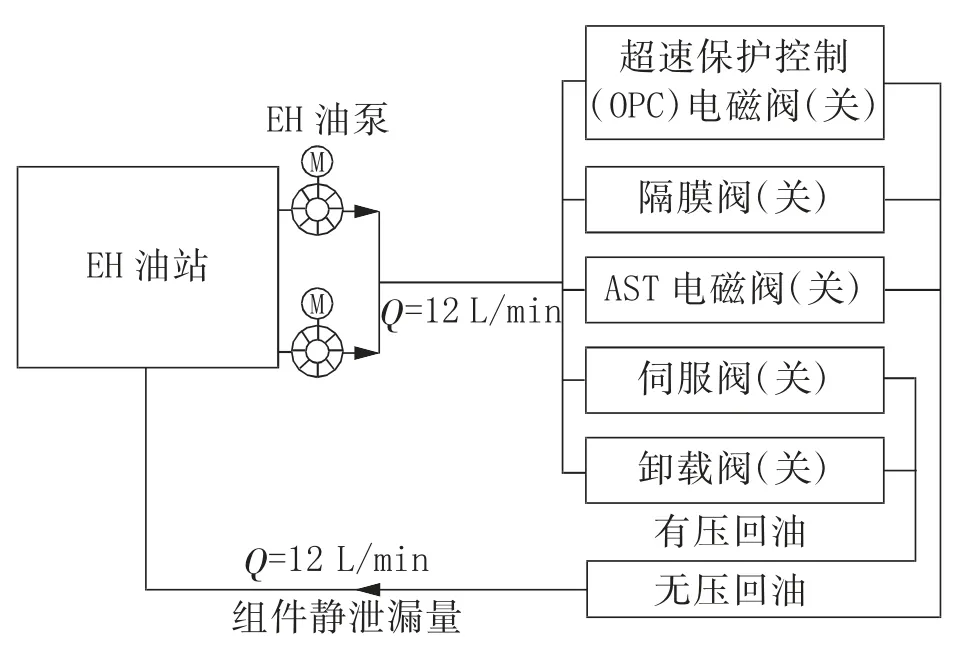

机组挂闸过程可认为是机组AST油压建立的过程。首先由仪表专工屏蔽机组真空低跳机信号,然后点击机组挂闸按钮,DEH系统(数字电液控制系统)会发出一个信号至复位电磁阀,使危急遮断器复位;同时DEH系统会发出另一个信号至AST油压低停机DI硬点,并对其进行10 s左右的屏蔽,使汽轮机所有跳闸信号消失,DEH系统检测到机组主保护跳机条件消失,发出挂闸信号,指令机组AST电磁阀带电关闭,EH油系统开始充油憋压(如图1所示),待检测到EH油系统AST油压≥6.89 MPa时,DEH系统反馈挂闸完成,高压调门、中低压调门开启至全开位。待机组进汽且真空值达到规定值时,解除对机组真空低跳机信号的屏蔽。

图1 EH油系统挂闸后各组件状态

2.2 故障原因

2.2.1 EH油压突降原因

2#汽轮机EH油压突降故障现象发生时,机组EH油系统无泄漏,重新启动EH油系统后,EH油压正常,机组挂闸正常,可判定2#汽轮机EH油系统各设备、组件完好无异常。

调取机组各参数历史曲线发现,9时51分油压突降故障发生时,在机组挂闸信号存在,AST电磁阀未带电、机组AST油压未建立的情况下,机组四个高压调门(GV1~GV4)开度指令为100%,开度反馈为0。

经与仪表人员沟通,故障发生前为便于静态试验快速完成,误将机组挂闸信号强制为已挂闸,致使机组在AST、OPC油压未建立的情况下,高压调门按照挂闸状态动作,调门伺服阀开度由0快速开至100%,大量高压油通过开启的伺服阀导入油动机油缸下腔内。由于AST、OPC油压未建立,卸载阀杯型滑阀上下压力不足(仅有弹簧作用力,无AST油、OPC油作用),杯型滑阀被油缸下腔内的高压油冲开,大量高压油从有压回油母管返回EH油站,为维持EH油母管油压,两台恒压变量EH油泵同时启动,但此时系统EH油流量超过油泵最大稳压流量,致使EH油供油母管压力无法维持,EH油压突然下降。

2.2.2 EH油油质恶化原因

由1.2节分析可知,2#汽轮机EH油压突降故障与EH油油质恶化存在因果关系,抽查机组EH油油压突降前油质分析报告,EH油油质合格。由2.2.1节分析可知EH油压突降故障发生时,EH油系统处于超大流量运行状态,考虑到EH油泵出口滤网及EH油循环冷却油泵入口滤网均是在EH油超大流量循环、EH油压突降故障发生后出现严重堵塞现象,由此推断EH油系统油质突然恶化是由于EH油超大流量循环将EH油箱底部沉积的大量杂质、胶体卷起携带入EH油系统各设备、管件所致。

3 故障处置

3.1 正确完成静态试验

为确保机组运行期间油动机动作正常且异常工况下能紧急停运,汽机装置在机组大小修或其他因素停机后,需做静态试验来验证保护回路、逻辑以及定值的准确性。

静态试验正常步骤为:运行人员挂闸→仪表强制跳闸条件→机组跳闸,本次机组EH油压突降故障主要是由于仪表人员未认真按照静态试验正常操作步骤进行导致,EH油压突降故障发生后,机组EH油油质突然恶化,引起了后续机组EH油温高、主汽门和调门异常摆动等后果,严重影响了机组的长周期运行,所以按照正确的操作步骤开展机组静态试验极为重要。

3.2 重视EH油油质管理

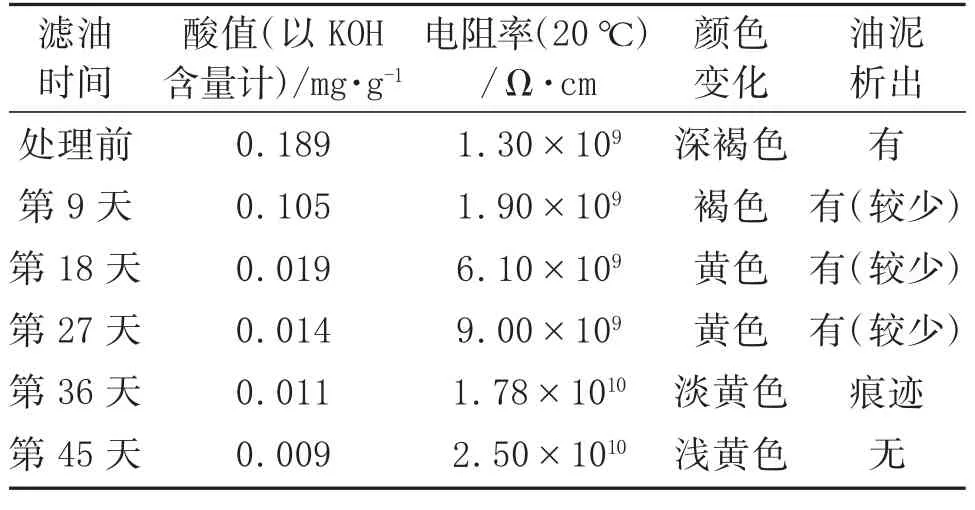

从2.2.2节分析可知,EH油系统正常运行时,循环的EH油油质尚可,但EH油箱底部沉积着大量杂质、胶体,可见机组EH油油质本质上已然恶化。针对此,计划采取三种措施来确保机组EH油油质正常稳定:(1)对EH油系统进行为期45 d的在线滤油,其效果良好(处理前后油质对比如表1所示)。(2)在机组大修时,将EH油箱倒空,对EH油箱底部的顽固脏物进行清理,从源头杜绝EH油油质污染。(3)重视EH油定期取样及再生工作;每四个月取样分析一次,取油样时所用容器必须清洁;每周投入再生装置运行8 h,保持油质中性及合格的颗粒数;停机后尽量保持EH系统连续运行,如检修或更换部件后,要留有足够的滤油时间,保证启机时油质合格。

表1 2#汽轮机EH油处理前后油质对比

4 结 语

2#汽轮机EH油压突降故障本身并不会对机组产生过多的影响,但由EH油系统超流量循环引起的EH油油质恶化却很大程度上影响了机组的正常运行,故障发生后EH油泵所有(四个)出口滤芯全部压损破坏,且2#汽轮机在并网带负荷过程中频繁出现了由于EH油油质差导致的主汽门、调门摆动,不仅造成了巨大的经济损失,而且给装置的安稳运行带来了不利的影响。因此,要重视汽轮机机组的润滑油、EH油油质管理,除按照厂家维护导则对EH油系统进行定期维护以外,也应参考成熟企业的经验为油系统配备在线滤油机,并在大修过程中对油箱底部进行清理,只有这样才能确保机组可靠的长周期运行。