离心压缩机运行效率的计算方法和影响因素探讨

2022-11-09宋石磊桂玉坤贾东升

宋石磊,桂玉坤,贾东升

(华能(天津)煤气化发电有限公司,天津 300452)

气体的压缩是指通过容积型压缩机或速度型压缩机对气体做功,将气体压缩到所需要的压力。压缩气体需要消耗大量的功,提升压缩机效率是重要的节能手段。在生产中,大流量高压比场合应用的多级离心压缩机由多个叶轮和级间冷却器将气体进行逐级压缩冷却,使压缩过程接近等温压缩来降低压缩机能耗。选择设计制造精良的高效离心压缩机是节能降耗的基础,在设备定型的情况下,应开展离心压缩机运行效率分析工作,评估离心压缩机运行水平,找出影响运行效率的问题所在并进行针对性的处置,使离心压缩机维持高效运行,从而达到节能的目的。

1 气体压缩过程

在气体压缩过程中,气体压力升高的同时温度升高,这是由于压缩功转化为热量导致的。气体压缩过程根据有无和外界换热情况,有无摩擦损失、流动损失、漏气损失等机械损失情况可分为等温压缩、绝热压缩、多变压缩,相应的压缩机效率也分为等温效率、绝热效率、多变效率。

在理想情况下,等温压缩无机械损失,产生的热量被外界连续性带走,气体温度恒定,最省功;绝热压缩无机械损失,压缩过程与外界无热交换,绝热压缩功居中;级的多变压缩有机械损失,压缩过程与外界无热交换,多变压缩功最大[1]。

气体在离心压缩机的叶轮压缩过程中不能进行热交换,叶轮压缩完毕后气体可以在换热器中进行冷却。气体在离心压缩机中进行压缩时有机械损失,单级离心压缩机的压缩过程是多变压缩,压缩功最大。在大流量高压比参数下,为了降低压缩功,应用多级离心压缩机,气体经叶轮压缩、扩压器扩压,进入冷却器降温,循环水把气体热量带走、气体温度降低,再进入下一级继续压缩,经过多级压缩、冷却达到所需要的压比。多级离心压缩机进行级间冷却,由于每级压缩后气体的热量都被冷却水带走,气体的温度始终在一定的范围内而没有升高太多,有级间冷却的多级离心压缩机可类似的看成是等温压缩。为什么是类似等温压缩而不是等温压缩,一是因为真实气体压缩时有机械损失;二是因为离心压缩机的级数不是无限多的,即使进行级间冷却,在压缩过程中气体温度也是升高的。

离心压缩机的叶轮数是有限的,这是由设备的可及性和制造成本所决定的,同时离心压缩机级数过多会导致产生的阻力过大。离心压缩机厂商综合设备的可及性、制造成本和能耗水平,合理确定离心压缩机的级数,使设备在市场上具有竞争力。

2 离心压缩机效率的计算方法

2.1 级的多变效率

离心压缩机级的多变效率直接反映离心压缩机某级的效率性能,级的多变效率高是离心压缩机整机等温效率高的基础,多级离心压缩机由多级叶轮组成,离心压缩机级的多变效率一般在75%~90%。级的多变效率是离心压缩机性能的重要设计指标,也是分析离心压缩机运行效率的重要方法。

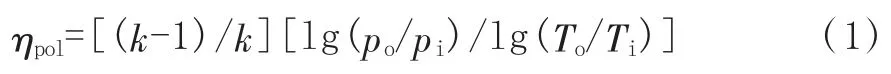

通过离心压缩机某一级叶轮的进气压力pi(Pa)、进气温度Ti(K)、排气压力po(Pa)、排气温度To(K),即可按式(1)计算出这级的多变效率ηpol[2]:

式中:k为绝热指数,与气体性质有关,一般情况下,单原子气体k取1.667,双原子气体k取1.400,三原子气体k取1.333[1]。

2.2 等温效率

离心压缩机整机的等温效率直接反映压缩机的整体能耗水平,决定压缩机的运行成本,是设备选型非常重要的指标。多级离心压缩机的等温效率高有两个前提条件:一是级的多变效率高,这是基础;二是压缩机进行级间冷却的级数多,级数越多,越接近等温压缩。等温效率越高,设备越先进,造价越高,成本回收期需要综合考虑运行成本和设备成本。多级离心压缩机的等温效率一般在65%~80%。

通过离心压缩机的等温功率Ws(W)、轴功率N(W)可计算出离心压缩机整机的等温效率ηis,计算公式见式(2):

2.2.1 等温功率的计算

等温功率为理论计算值,可通过进气温度Ti、进气压力pi、排气压力po等参数计算,见式(3):

式中:R为气体常数,8.314 J/(mol·K);n为物质的量,可用气体体积流量F(m3/h)进行换算,n=1 000F/(22.4×3 600)[1]。

2.2.2 轴功率的计算

(1)用焓差法算轴功率

离心压缩机对气体做功,转变为气体经过叶轮压缩后的焓值增量,气体动能的变化很小,可忽略。离心压缩机的轴功率可通过气体在离心压缩机各级叶轮压缩前后的焓值之差的和进行计算。

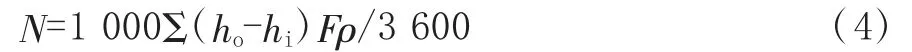

已知气体的温度、压力,查物性参数可得气体在该状态下对应的比焓值,用叶轮出口气体的比焓值ho(kJ/kg)减去入口气体的比焓值hi(kJ/kg),再乘以经过该级叶轮气体的质量流量,即为离心压缩机这级叶轮的轴功率,各级叶轮的轴功率之和即为多级离心压缩机的轴功率,见式(4)。

式中:F为标准状态下的气体体积流量(m3/h);ρ为标准状态下气体的密度(kg/m3)。

(2)用电机功率算轴功率

离心压缩机的轴功率也可通过驱动机的功率进行计算,由电动机驱动的可根据电机功率计算,由蒸汽轮机或者燃气轮机驱动的可根据相关驱动机数据计算,本文不展开叙述。

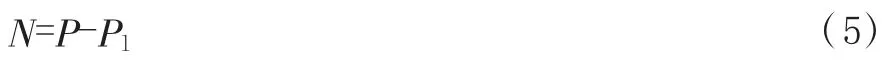

用电机的有功功率P(W)减去电机损耗Pl(W)可视为离心压缩机的轴功率[见式(5)]。电机损耗是电机的性能参数,额定功率在1 000 kW以上的大电机的损耗通常按3%~5%考虑,大功率电机可考虑使用同步电机,同步电机效率高于异步电机。

3 影响离心压缩机运行效率的因素

3.1 运行参数偏离设计工况

在离心压缩机设计阶段,应根据压缩机预期进气温度、压力、流量和排气压力等运行条件进行其选型设计。在设计工况下离心压缩机运行效率最高,运行参数偏离设计工况后会造成离心压缩机效率降低。

3.1.1 负荷率的影响

一般离心压缩机效率最高点设计在100%负荷。由于生产需要离心压缩机运行参数偏离设计工况时,离心压缩机负荷率越低,级的多变效率和整机等温效率越低,如IGCC电厂增压机负荷率由100%降至75%时,等温效率降低5个百分点,造成单位能耗上升6.4%。

离心压缩机负荷率可以由进气体积流量体现,进气参数偏离设计工况造成离心压缩机效率降低,实际上是进气状态对离心压缩机气动性能的影响,气体体积流量和气体的温度、压力参数有关,在相同的标准状态体积流量下:温度相同、压力越高、密度越大,实际体积流量越小;压力相同、温度越高、密度越小,实际体积流量越大。

运行参数偏离设计工况时,应调整运行参数,尽量让离心压缩机在设计参数下运行。生产情况发生较大变化,造成离心压缩机负荷率严重偏离设计工况的,应对离心压缩机进行全面分析,对离心压缩机进行改造甚至更换来提高效率,达到节能降耗的目的。

应用在变负荷条件下的离心压缩机,设计时应充分考虑各种负荷运行的时间占比,将离心压缩机效率最高点落在合适的负荷率上,以期使离心压缩机较长时间运行在最佳效率点附近,在全寿命中能耗最低。

3.1.2 压比的影响

离心压缩机压比降低会造成等温效率显著降低。离心压缩机降压运行是导致效率降低的重要因素,降压运行时虽然能耗会有一定的降低,但是效率显著下降,这种情况下应考虑改造或更换离心压缩机以提高效率,进一步降低能耗。

离心压缩机入口滤网堵塞、入口阀门开度过小造成入口压力降低,偏离设计工况,在维持出口压力不变的情况下压比变大,能耗变大。另外,离心压缩机在小流量、高压比工况下运行有喘振风险,在大流量工况下运行有滞止风险。

3.1.3 进气温度的影响

离心压缩机的能耗和进气温度成正比,进气温度升高,离心压缩机能耗升高,这时应降低进气温度。级间冷却器冷却效果不好会造成级间进气温度高,离心压缩机能耗升高,可以通过降低循环水温度来降低气体冷却后进入下一级前的温度,或用物理、化学方法清洗级间冷却器,提高传热系数,改善冷却效果。

3.2 漏气损失增大

离心压缩机存在合理的漏气损失,漏气损失越小,整机等温效率越高。但是合理漏气有其正常的泄漏量,设备存在缺陷会造成泄漏量增大,效率降低。在供给下游气量不变的情况下,由于离心压缩机存在漏气,导致进气量增大,能耗升高。

3.2.1 级间漏气

由于离心压缩机动静间隙的存在,气体会从叶轮出口漏到叶轮入口,造成叶轮入口温度升高,随之叶轮出口温度也会升高,叶轮出口压力降低,叶轮级的效率降低,离心压缩机整机效率降低。设备精密度越高,动静间隙越小,级间漏气损失越小。拆检离心压缩机发现叶轮间隙增大时,需要更换级间密封[3]。

3.2.2 轴封泄漏

离心压缩机轴封也有合理的漏气量。轴封漏气可使气体通过润滑油回油管至润滑油箱,若漏气量增大,会造成润滑油箱负压降低,导致回油不畅。有的轴封漏气直接排到大气中,可直观观察到漏气量增大。单轴离心压缩机轴封漏气量增大,会使整机等温效率降低,末级和入口压力高于大气压的首级多变效率下降。齿轮型多轴离心压缩机轴封漏气量增大,会使整机等温效率和轴封损坏的级的多变效率降低。轴封损坏导致泄漏量增大的应更换轴封。

3.2.3 阀门内漏

离心压缩机放空阀、回流阀等所有阀门有泄漏等级,存在合理的泄漏量。阀门由于密封面冲刷、磨损等原因造成内漏,或由于定位器、阀门限位、执行机构等存在缺陷造成内漏,都是不正常的,需要在合适的时机进行消缺处理。阀门内漏会导致离心压缩机整机等温效率下降。常温气体的阀门内漏有明显的节流效应,使气体温度降低,阀后温度较阀前温度低5℃以上即可判断阀门内漏。高温气体的阀门内漏由于气体的热传导会使阀门变热。

3.2.4 静设备泄漏

离心压缩机管道、法兰等存在漏点时,压缩气体漏到大气中会造成离心压缩机等温效率下降。若漏点明显,在生产现场可察觉到,也可以借助声波查漏工具排查漏点,位置明确后应设法消除漏点。离心压缩机气体冷却器泄漏时,在气体压力高于水压的情况下,换热器顶部可能排出气体,造成离心压缩机整机等温效率下降,应尽快消除冷却器漏点。

4 结 语

压缩机是化工行业的关键设备之一,尤其是大型的多级离心压缩机,在全厂能耗里占有较大比重,提高离心压缩机运行效率是改善运营效益的重点。压缩机在长年运行后由于设备老化、运行方式调整、用户需求改变等,效率势必逐渐下降,甚至大幅偏离设计工况,探讨分析影响运行效率的因素,再权衡成本对压缩机进行改造或更换是节能降耗必不可少的项目。