240 t/h循环流化床锅炉节能提效及低氮燃烧优化改造

2022-11-09徐俊红张红建

徐俊红,张红建

(河南晋开化工投资控股集团有限责任公司,河南 开封 475100)

“双碳”背景下,绿色低碳发展已成为企业技术提升的重要目标。锅炉作为主要的耗能设备,其能效提升是降低碳排放的重要手段;全面挖掘、提高锅炉系统的燃烧效率成为企业碳减排的重要研究方向。河南晋开化工投资控股集团有限责任公司(以下简称晋开集团)二分公司热电车间现有的5台240 t/h高温高压循环流化床锅炉均于2012年建成投产,连续运行了10年,已不能满足公司现有合成氨系统长周期稳定运行的生产需求。

晋开集团经过充分的考察、探讨、论证,提出对锅炉系统进行节能提效及低氮燃烧优化改造的思路,优化锅炉装置的各项工艺参数,进而提高锅炉的热效率,以满足整体生产系统的效能需求。

1 循环流化床锅炉现状

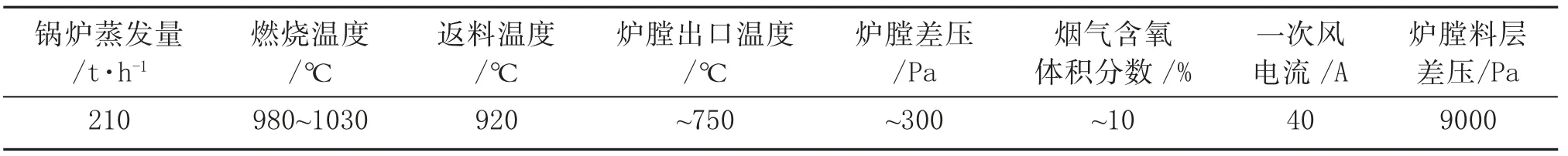

晋开集团二分公司热电车间5台锅炉的型号为YG-240/9.81-M5,均为济南锅炉厂制造,锅炉燃烧煤种为无烟煤,设计蒸发量为240 t/h,设计炉膛差压1 000 Pa。改造前锅炉运行参数见表1。

表1 改造前锅炉运行工艺参数

该锅炉是一种高压、单汽包、单炉膛、自然循环的水管锅炉,采用由膜式水冷壁、高温旋风分离器、返料器、流化床组成的循环燃烧系统,炉膛为膜式水冷壁结构,过热器分Ⅲ级布置,中间设Ⅱ级喷水减温器,尾部设三级省煤器和一、二次风空气预热器。该锅炉煤种适应性好,可燃用烟煤、无烟煤、褐煤及高硫煤。

燃料燃烧主要在炉膛中完成,炉膛四周布置水冷壁,用于吸收燃料所产生的部分热量,由烟气带出炉膛的固体颗粒通过返料装置返回炉膛再循环燃烧。锅炉一次风经加热后送入锅炉燃烧室下面的风仓中,通过布风板的钟罩式风帽进入炉膛;二次风经加热后直接送入炉膛。烟气及携带的固体颗粒离开炉膛通过旋风分离器进口烟道进入旋风分离器,在旋风分离器中,粗颗粒从烟气中分离出来,而烟气则通过旋风分离器顶部引出,分别经过过热器、省煤器将热量传递给尾部受热面管内介质后,烟气通过空气预热器进入除尘器去除细小颗粒,最后由引风机抽出,经烟囱排出大气。

2 改造原因分析

2.1 随着国家“双碳”政策的推进、环保政策收紧及公司高效绿色低碳发展的内在要求,晋开集团作为开封市具有强大社会关注度的龙头企业,在节能减碳方面应具有一定的示范效应。

2.2 改造前,炉膛出口温度一般在750℃左右(进出口温差约300℃),不能达到最佳温度要求,造成氮氧化物控制难度大[1]。

2.3 循环流化床锅炉经济燃烧性能的关键因素之一是循环灰量[2]。当前锅炉的各项数据表明,锅炉循环灰量较低,炉膛内部缺乏足量的循环灰来蓄热、传热,只有提升循环灰量,才能提升系统热效能。

2.4 锅炉已经运行较长时间,部分部件已出现老化、结构受损等问题,尤其是省煤器系统磨损闷堵、屏式过热器过热闷堵、水冷壁磨损补焊导热变差等原因,导致锅炉系统产能下降、效率降低,蒸汽产出已降低至设计值的83%。

3 优化改造方案

为提升锅炉效率、实现氮氧化物的有效控制,晋开集团经过广泛调研、论证,提出了节能提效及低氮燃烧优化改造,确立了分两步走的技术改造方案:第一阶段改造部分燃烧系统,第二阶段改造汽水系统增加受热面。

3.1 布风系统优化

通过缩减床面,降低一次风份额,控制床温;在一次风中引进低温甲醇洗废气,降低一次风含氧量[3];将同等材质8个Φ13 mm孔径的钟罩式风帽改造为8个Φ12 mm孔径的内嵌逆流风帽。以上举措可保证在锅炉同等出力情况下,降低燃烧中心和燃烧温度,避免过氧燃烧,从而促使NOx原始浓度的减少。

跟叶剑英一同入学的,还有几位来自朝鲜半岛的学员。其中最著名的是李范奭,这位1948年韩国独立后担任过韩国第一任内阁总理兼国防部长的革命家,到讲武堂读书时,还是一个17岁的青年。

3.1.1 大床优化

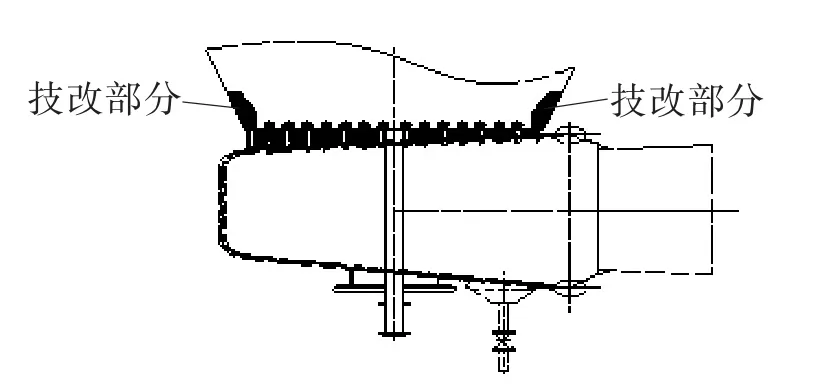

缩减床面,在前、后墙适当敷设耐火浇筑料以减小床面,进而适应一次风份额的降低,控制床温。大床改造示意图见图1。

图1 大床改造示意图

3.1.2 风帽改造

锅炉原构造中,采用969个材质为ZG8Cr26Ni4-Mn3NRe、孔径尺寸为Φ13 mm的钟罩式风帽进行平行阵列布局。此次改造将此风帽更换为957个内嵌逆流风帽(尺寸为Φ12 mm,风帽及芯管材质均为ZG4Cr26-Ni4Mn3NRe)。内嵌逆流风帽具有全程控制阻力、布风均匀、防漏渣、防磨损、材质抗热态磨损性能高、可靠性高等特点。

3.2 中心筒优化

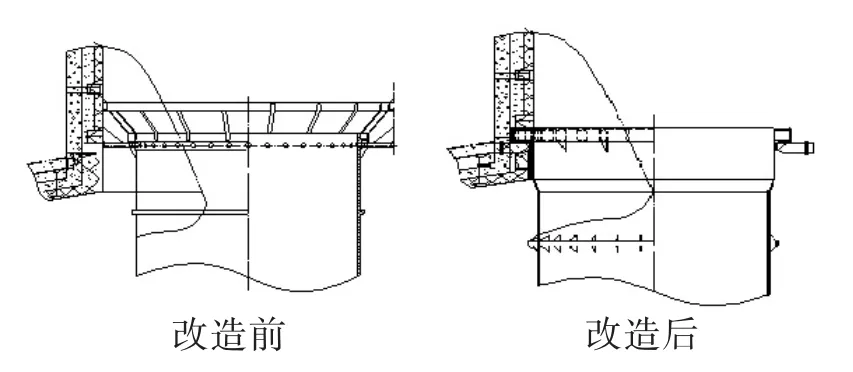

中心筒是循环流化床锅炉的关键部件,在旋风分离器中部起着导流的作用,将分离器内较轻的细颗粒导出分离器,进入尾部烟道,其运行效果关系着循环倍率和锅炉效率。原中心筒材质为ZG8Cr26Ni4Mn3NRe、尺寸为Φ2 100 mm×3 800 mm,采用拉撑式布局结构,易出现本体缺陷,导致分离效果差。锅炉高负荷运行时,床温及返料温度偏高,也验证了分离器效率偏低、循环灰量少、炉膛差压低等现象。经过论证,将中心筒由拉撑结构改为牛腿支撑式,且由06Cr25Ni20/δ10 mm耐热钢板卷制而成,尺寸为Φ2 100 mm×2 650 mm,采用上述改进型结构,可防止本体变形。中心筒改造前后对比图见图2。

图2 中心筒改造前后对比图

3.3 脱硝系统优化改造

3.3.1 当前分离器进口烟道对物料颗粒加速不利,分离器入口烟气流速偏低,通过将分离器进口烟道重新塑形,缩小分离器入口宽度,强化分离器入口气流速度,同时配合中心筒偏心改造,提升烟气流速,使烟气和夹带的物料在进入旋风分离器之前得到较大的动量,更好地完成气固分离,提升分离器分离效果。分离器进口烟道改造前后对比图见图3。

图3 分离器进口烟道改造前后对比图

3.3.2 烟气脱硝采用选择性非催化还原法,主要是将氨水经炉膛上部南北两侧各4条喷枪喷入温度为850℃左右的区域,使其发生还原反应,脱除氮氧化物,生成氮气及水。该还原法的关键在于温度点的选取,一般认为最理想的温度范围在820℃~1 000℃。为提高脱硝效率,公司决定采用双流体形式新型气泡雾化喷枪,提高喷射雾化角度和覆盖角度;与此同时,提升空气压力及空气量,进而调节液气比,改变氨水雾化最大粒径和速度,达到雾化粒度为直径60 μm~80 μm,以此来提升氨水的雾化效果。通过此改造,使氨水在介质接触过程中分布更均匀、参与度更广、反应更彻底,从而降低了NOx的排放量。

3.4 返料床改造

返料床的作用是将旋风分离器分离出来的固体颗粒返回到锅炉炉膛内参与燃烧。原返料器隔板炭化变形严重,布风板及风帽损坏较多;分离器改造以后,分离效率提高,需要返回锅炉炉膛的固体颗粒大幅提升,为了提高返料能力并延长返料器组件的运行周期,将原返料器隔板和布风板全部拆除更新,返料风帽更换为新型结构。改造后的风帽通过风帽中间加风帽柱、孔道变为斜孔并增加厚度等措施,具有用风量小、耐高温、耐冲刷等优点。

3.5 三级省煤器优化改造

循环流化床锅炉原结构采用的螺旋鳍片省煤器管径Φ32 mm、管壁厚度4 mm,共178排,上下两层管排布置。螺旋鳍片省煤器是将螺旋鳍片焊接在省煤器的管体上,大量的螺旋焊接会使管道发生形体变化,介质在管体中流动时易发生扰流、湍流等不正常现象,对管道内壁产生磨损;管道外部的螺旋鳍片安装在烟气通道中,烟气携带的灰流在省煤器外部绕着螺旋鳍片反复改变冲刷磨损部位,造成省煤器管排运行周期短。为此,将省煤器更换为H型鳍片省煤器,其管径Φ32 mm、管壁厚度4 mm,共149排,每排增加一组水平U型组合,增大换热面积。更换H型鳍片省煤器后,H型鳍片与管子垂直,把空间分为若干小的区域,对气流有顺向导流和均流作用,既能增大换热面积,又能对易冲刷部位准确防护,与原螺旋鳍片省煤器相比,在使用寿命和换热效果方面都有较大改善。

4 改造效果分析

4.1 改造前后工艺参数对比分析

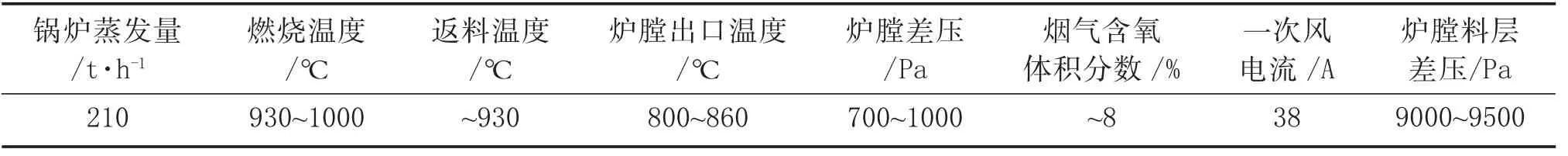

同等蒸发量条件下,改造后锅炉运行的基础工艺参数见表2。

表2 改造后锅炉运行工艺参数

对比表1、表2可知:改造后炉膛差压提升、返料温度增加,说明炉膛上部稀相区循环灰量已提升;炉膛出口烟气含氧体积分数由10%左右降至8%左右,说明锅炉热效率明显提高;改造前炉膛内部因循环灰量低、灰浓度不足导致的蓄热、传热能力不足在改造中得到了有效改善,炉内温度场、压力场更加趋向于系统设计值,更均衡、更科学。

4.2 环保效益

改造后,炉膛蓄热能力增强,使出口温度维持在800℃~860℃(上下温差130℃左右),符合选择性非催化还原法脱硝的理想反应温度,大大降低了脱硝反应控制难度,具有一定的环保效益。改造前晋开集团二分公司锅炉的NOx排放质量浓度在90 mg/m3,改造后NOx排放质量浓度低于50 mg/m3。

5 结 语

晋开集团二分公司锅炉节能提效及低氮燃烧优化改造项目实施后,氮氧化物排放量明显降低,锅炉效率明显提高。未来,公司仍将以节能降耗、减少排放为突破点、落实点,在各项运行指标优化、降低入炉煤的粒度、优化改善煤质、提高锅炉效能等方面持续改进,以提升循环流化床锅炉的技术优势和经济效益,将节能环保工作做到最佳,助力国家“双碳”目标的实现。