黏土中考虑中主应力和卸荷效应的压密注浆模型研究*

2022-11-09龚昕,赵程,吴悦

龚 昕,赵 程,吴 悦

(1.同济大学岩土及地下工程教育部重点实验室,上海 200092; 2.同济大学地下建筑与工程系,上海 200092; 3.井冈山大学建筑工程学院,江西 吉安 343009;4.重庆交通大学土木工程学院,重庆 400074)

0 引言

压密注浆是指用极稠度浆液(坍落度<25mm)注入土体中,通过对周围土体的压密,同时在这个过程中不发生渗透和水力劈裂效应的一种土体加固方法。压密注浆的基本概念和整个过程的揭示首先由Gibson等[1]于1969年提出,主要应用于对软弱土体的加固、沉降建筑物的抬升、提高土体抗液化能力和高桩基承载力及在软土中开挖隧道对土层位移的控制等方面[2]。

国内外学者对于压密注浆从不同角度展开了大量研究。在试验方面,Wang等[3]通过开发的一套新的试验装置研究了动力注浆对粗粒土压密效果的影响,并提出了用土体相对密实度变化来评估动力注浆效果;Shrivastava等[4]通过室内试验方法研究了压密注浆对土体产生的致密化和限制效应,揭示了压密注浆对土体力学特性的改善机理;张忠苗等[5]通过开发一种室内模拟土体注浆装置研究了在黏土注浆中压密浆泡及劈裂裂隙的自然产生与发展过程,同时发现在整个黏土注浆过程中压滤效应贯穿于始终。张连震等[6]通过研发一种可视化注浆模拟试验系统实现了劈裂-压密注浆浆液扩散过程的可视化模拟,并借助该系统进行试验研究,揭示了注浆扩散过程中劈裂通道形态、注浆压力、应力场及位移场随时间变化规律,获得在试验条件下的砂层劈裂-压密注浆影响范围,根据试验结果为砂层劈裂-压密注浆设计方法提出了改进建议。在数值模拟方面,Wang等[7]利用有限元软件ABAQUS建立了数值模型,模拟了压密注浆过程并揭示了影响压密注浆的一些主控因素,主要研究了距注浆点不同位置处的注浆压力、孔隙比和孔隙水压力变化规律,并开展了压力控制的孔扩张室内试验对数值模型进行验证;胡焕校等[8]利用ANSYS数值模拟软件建立了压密注浆桩在土体中的压密模型,模拟研究了注浆压力对压密注浆桩半径的影响,最终得到了与现场试验较为吻合的压密半径与注浆压力关系式;周子龙等[9]采用颗粒流fish语言建立注浆过程模型,对不同注浆压力、土体黏结力、土体摩擦因数下浆泡半径及注浆效果的细观规律和机理进行了分析,得出特定土体存在最佳注浆压力、土颗粒黏结力对浆液扩散影响大、土颗粒摩擦因数对浆液扩散影响不大等结论;在理论方面,由于压密注浆过程可理想化为在半无限连续体中的柱孔或球孔扩张问题[10-11],很多学者从小孔扩张角度对压密注浆机理进行了较为深入的研究。张忠苗等[12]在柱(球)形孔扩张理论的基础上推导出了考虑土体材料应变软化问题的弹塑性解,并基于此进行对比分析,得出了桩端、桩侧注浆在无黏性土中效果更明显的结论;邹金锋等[13]在圆孔扩张理论的基础上,通过引入能量分析方法得出了压密注浆极限注浆压力的理论解,所得理论计算结果与实际工程实测值较为吻合。

然而,在实际工程中经常会遇到土体中存在卸荷工况下的注浆问题,目前研究成果较少。如位于地铁隧道上的基坑卸荷开挖[14-15],会引起围岩应力场的改变,引起地层移动与变形,导致隧道隆起,严重威胁地铁安全运营;对于此类问题,注浆[16-17]能有效控制既有地铁隧道竖向变形。针对此类问题,已有学者[18]对此建立了考虑卸荷效应的压密注浆模型, 分析了不同卸荷程度下压密注浆过程中土体内应力场和位移场分布及极限注浆压力变化情况。但该压密注浆模型在推导过程中采用的是莫尔-库仑屈服准则,无法考虑中主应力的影响,但很多研究表明土体内发生孔扩张过程中[19-20],土体中主应力对土体内应力分布特性有很大影响。因此,本文拟在考虑土体卸荷效应的基础上,基于柱孔扩张理论,通过引入统一强度屈服准则来考虑中主应力的影响,分析不同卸荷比和中主应力系数对压密注浆过程中土体内应力场、位移场分布及压密注浆极限注浆压力的影响,为实际工程中的压密注浆过程提供一定的指导建议。

1 问题定义及力学模型建立

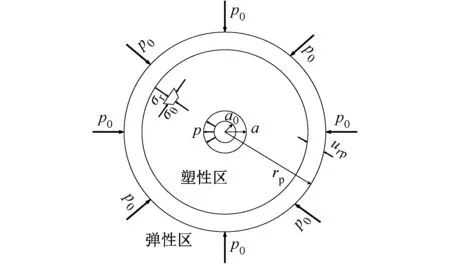

在半无限空间中,均质黏土轴对称柱孔扩张问题可视为平面应变问题,计算模型如图1所示。土体中初始应力为p0,此时柱孔初始半径为a0。在注浆压力p作用下,孔半径由a0扩大为a。随着注浆压力p持续增大达到土体屈服应力时,此时土体由原来的总体弹性状态转变为同时含有弹性区和塑性区的状态,设塑性区半径为rp。弹性区和弹塑性区分界线定义为弹塑性区交界面,其位移设为urp。求解时规定应力应变以受压为正。假定土体为不可压缩材料。

图1 柱孔扩张模型

在距中心点为r的区域,柱孔扩张过程中应力平衡微分方程为:

(1)

几何方程为:

(2)

物理方程为:

(3)

式中:σr为径向应力;σθ为环向应力;ur为径向位移;εr,εθ分别为径向和环向应变;E为弹性模量;ν为泊松比(在不排水条件下ν=0.5)。

随着注浆压力的持续增大,当土体进入塑性区后,在塑性区采用统一强度屈服准则。统一强度屈服准则由Yu等[21]提出,具有统一的模型和简单统一的数学表达式的优点,适合应用于岩土材料[19],且考虑了中主应力的影响,更符合土体性质。统一强度屈服准则可表达如下:

F=σr-Mσθ-σ0

(4)

(5)

式中:c,φ分别为土体黏结力和内摩擦角;σr,σθ分别为最大主应力和最小主应力;b为中主应力系数,该系数与材料强度有关,代表中主应力对材料屈服的影响。

应力边界条件为:

σr(r=a0)=p

(6)

σr(r=∞)=p0

(7)

2 弹塑性分析

2.1 弹性区应力及位移解答

联立式(1)~(3)并结合边界条件式(6),(7),可得到弹性区应力和位移解:

(8)

(9)

式中:G为剪切模量;ur为半径为r处的土体径向位移。

在弹塑性区交界面上,注浆压力已达到屈服压力py(σr(r=a)=py),由弹塑性区应力分量的连续性条件,式(8)和式(9)可改写为:

(10)

(11)

将式(10)代入屈服准则式(4)中,可得到临界应力:

(12)

2.2 塑性区应力、位移解答

塑性区依然满足平衡微分方程,因此,联合式(1)和式(4),可得到塑性区应力解答:

(13)

式中:D为积分常数。

将塑性区应力边界条件σrr=a=p和式(12)代入式(13)中得到:

(14)

因此,塑性区径向应力解答:

(15)

由式(4)和式(15)得到环向应力解答:

(16)

根据式(15)可得塑性区半径计算公式:

(17)

式中:

(18)

式(18)中有3个未知数(rp,a,p),知道其中2个就能计算出另一个,为减少未知数个数, 分析a和p的关系。由式(11),(12)可得:

(19)

(20)

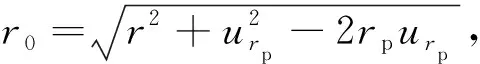

根据Vesic等[22]的结论,在孔壁均匀分布的p作用下,土体中孔体积变化和孔周围土体弹塑性体积变化相等,假定土体中任意一点距小孔中心的初始距离为r0,进入塑性区后,距小孔中心距离为r,因此:

(21)

在弹塑性边界上(此时r=rp,r0=rp-urp),式(21)可写成如下形式:

(22)

将式(18),(19)代入式(22),可以得到:

(23)

由式(23)可以得到:

(24)

(25)

表明在给定a0的情况下,注浆压力p为扩孔半径a的函数,这样就得到了p与a的关系。由式(24)可以得到:

(26)

当p=py时,孔壁刚好处在弹塑性区界面上,由式(19)可得到塑性区(p≥py)最小扩孔半径计算公式:

(27)

因此,式(27)中a的范围为:

(28)

同理可知,由式(11)可得到弹性区范围为:

(29)

2.3 弹塑性区土体位移

如前所述,土体中任意一点径向位移可表示为:

ur=r-r0

(30)

联合式(21),(22)并代入到式(30)中,可以得到:

(31)

(32)

其中的rp,urp可通过式(18),(19),(25)分别得到,因此,可得到土体在塑性区的位移解。

2.4 极限注浆压力

对于初始孔径a0≠0时,扩孔后的极限半径a→∞, 此时对应的注浆压力即为极限注浆压力,由式(24)可得:

(33)

2.5 柱孔周围土体弹塑性应力场与位移场

通过分析,弹塑性区的整个应力场和位移场解析解为:

(34)

(35)

(36)

3 土体中卸荷效应

在实际工程中,经常会遇到土体中存在卸荷工况下的注浆问题,如位于地铁隧道上的基坑卸荷开挖[14],往往会产生应力释放效应,从而导致黏土弹性模量的减小。对应于该工况下,公式推导中的土体弹性模量应为初始弹性模量折减值。因此,此类问题集中于土体初始弹性模量确定及卸荷对弹性模量的影响。

3.1 初始弹性模量估算

初始弹性模量可根据文献[23]给出的公式确定:

Ei=C0ηsu

(37)

式中:C0和η为无量纲系数,可由文献[20]中提供的图表,分别根据土体超固结比OCR和塑性指数Ip查出;su为不排水抗剪强度。

其中超固结比的计算如式(38)所示:

(38)

式中:pc为先期固结压力;pul为当前压力。

3.2 卸荷比确定

在考虑卸荷影响时引入卸荷比ζ[18]概念:

(39)

由式(38),(39)可得到考虑卸荷效应的超固结比计算如式(40)所示:

(40)

由式(37),(40)可得到不同卸荷程度下土体初始弹性模量。

4 参数分析

采用文献[24]中的黏土物理特性参数对所建立的模型进行分析,黏聚力c=10kPa,内摩擦角φ=12.5°,不排水抗剪强度su=15.2kPa,泊松比ν=0.35,初始静压力p0=100kPa,塑性指数Ip=29.9%,初始孔径a0=0.08m。根据文献[18]的研究成果,当卸荷比达0.8时,土体卸荷对土体内部径向应力、环向应力及径向位移沿径向分布有明显影响;同时将不考虑卸荷效应时土体内部径向应力、环向应力及径向位移沿径向分布作为对比进行分析。因此,分别取卸荷比为0.8,0进行参数研究。根据文献[23]中的图表和式(39),所换算的土体弹性模量分别为12.16,5.72MPa。在此基础上,中主应力系数取0,0.2,0.4,0.6,0.8,1.0的情况进行系统研究。

4.1 不同中主应力系数对压密注浆极限注浆压力的影响

将土体物理参数和换算好的土体弹性模量值代入式(33)中,得出图2所示卸荷比为0.8,0时极限注浆压力随中主应力系数的变化曲线。由图2可知:①极限注浆压力pu随着中主应力系数增长呈非线性递增并逐渐趋于稳定的趋势。且b=1时的pu和b=0时pu的相比分别有17.1%(ζ=0.8)和20.2%(ζ=0)的增长,说明中主应力对极限注浆压力有较大影响。②在同一中主应力系数下,卸荷比越大,极限注浆压力越小。说明压密注浆极限注浆压力随着卸荷程度的增大而减小,因此在实际工程中,当土体中存在卸荷工况时,要实现对土体的压密注浆效果,应对正常固结土体内的压密注浆极限注浆压力进行折减,以实现对卸荷土体内的压密注浆。

图2 2种卸荷比下不同中主应力系数与极限注浆压力关系曲线

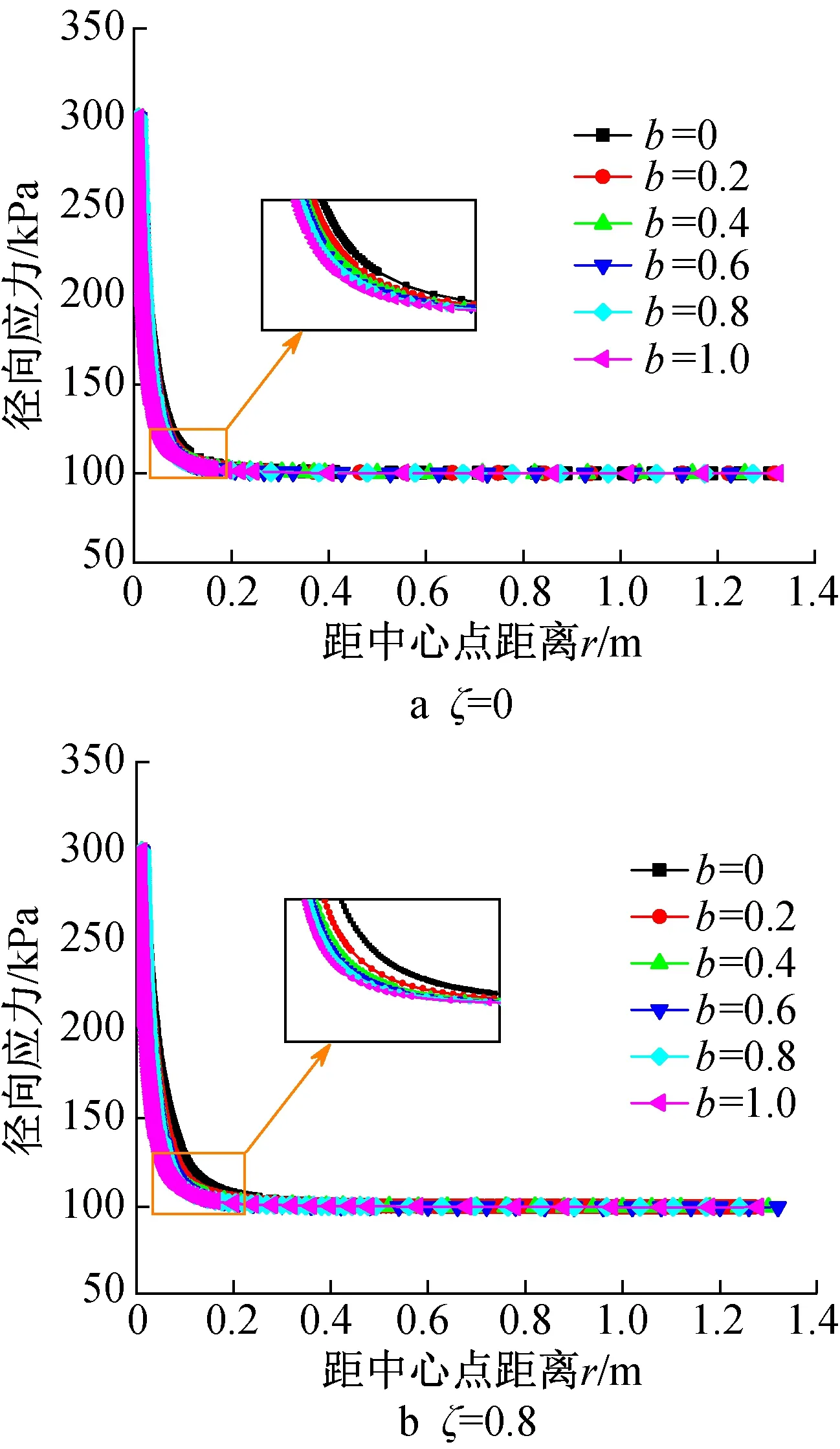

4.2 不同中主应力系数下土体径向应力沿径向分布

在注浆压力为300kPa且2种卸荷比下,考虑不同中主应力系数时浆体周围土体径向应力沿径向分布曲线如图3所示。由图3可知,考虑不同中主应力系数b时,径向应力沿径向分布规律基本一致,说明中主应力系数b不影响径向应力沿径向分布规律。但在同一径向位置处,径向应力随着中主应力系数b的增大而减小,且径向应力沿径向衰减速率在靠近孔周附近土体内随着中主应力系数的增大而增大,在远离孔周范围土体内衰减速率随着中主应力系数的增大而减小。随着卸荷比增大,压密注浆过程中不同中主应力系数下的土体内径向应力沿径向分布差异性增大。

图3 不同中主应力系数下土体径向应力沿径向分布曲线

4.3 不同中主应力系数下土体环向应力沿径向分布

在注浆压力为300kPa且2种卸荷比下,考虑不同中主应力系数时浆体周围土体环向应力沿径向分布曲线如图4所示。由图4可知,不同中主应力系数下,环向应力沿径向分布规律亦基本一致,说明中主应力系数b亦不影响环向应力沿径向分布规律。值得注意的是,最小环向应力随着中主应力系数b的减小而呈逐渐增大趋势,且最小环向应力出现位置及达到稳定环向应力位置亦随着中主应力系数b的减小而逐渐远离注浆孔孔壁,在卸荷比为0.8时,这种趋势更为明显。之后,环向应力随着径向距离的增大而逐渐趋于稳定值,即趋向于初始静压力100kPa。

图4 不同中主应力系数下土体环向应力沿径向分布曲线

4.4 不同中主应力系数下土体径向位移沿径向分布

在注浆压力为300kPa且2种卸荷比下,考虑不同中主应力系数时浆体周围土体径向位移沿径向分布曲线如图5所示。由图5可知,径向位移开始时变化很快,呈快速衰减趋势,而后随着径向距离的增大缓慢趋于平缓,并趋向于稳定值0;在考虑不同中主应力系数时,径向位移沿径向分布基本一致,但径向位移沿径向分布明显区别于考虑中主应力时。具体表现为:在达到稳定值前,在同一位置处不考虑中主应力影响的径向位移要大于考虑中主应力时的情况;而在考虑中主应力影响时的土体径向位移沿半径方向达到稳定值时距离孔壁的距离小于不考虑中主应力时的情况,说明在压密注浆过程中,中主应力系数b有利于孔壁周围土体变形的稳定。

图5 不同中主应力系数下土体径向位移沿径向分布曲线

5 结语

本文在考虑土体卸荷效应的基础上,基于柱孔扩张理论,通过引入统一强度屈服准则考虑中主应力的影响,对不同卸荷比和中主应力系数下压密注浆极限注浆压力、压密注浆过程中土体内径向应力、环向应力及径向位移分布进行分析,得出的主要结论如下。

1)土体内同一卸荷比下,压密注浆极限注浆压力随着中主应力系数的增大而呈非线性增加并趋于稳定的趋势;而在同一中主应力系数条件下,压密注浆极限注浆压力随着卸荷比的增大而减小。

2)在同一注浆压力下,在同一径向位置处,径向应力随着中主应力系数b的增大而减小,且径向应力沿径向衰减速率在靠近孔周附近土体内随着b的增大而增大,而在远离孔周范围土体内则随着b的增大而减小。随着卸荷比的增大,压密注浆过程中不同中主应力系数b下的土体内径向应力沿径向分布差异性增大。

3)在同一注浆压力下,最小环向应力随着中主应力系数b的减小而呈逐渐增大趋势,并且最小环向应力出现位置及达到稳定环向应力位置亦随着中主应力系数b的减小而逐渐远离注浆孔孔壁。

4)在同一注浆压力下,不考虑中主应力时,在径向同一位置处的径向位移要大于考虑中主应力时的情况,说明在压密注浆过程中,中主应力系数b有利于孔壁周围土体变形的稳定。

5)在实际注浆工程中,想要达到理想的压密注浆效果必须要同时考虑中主应力和实际工况中可能存在卸荷工况的影响