横向注液条件下离子吸附型稀土堆体渗透特性模型试验研究

2022-11-08熊永柱兰春雨杨建华张小波

熊永柱 刘 壮 兰春雨 鞠 炜 杨建华 张小波

(1.中国电建集团江西省水电工程局有限公司,江西 南昌 330096;2.南昌大学工程建设学院,江西 南昌 330031)

中国稀土资源储量丰富、种类齐全,其中离子吸附型稀土是在我国江西首先发现的一类特色稀土资源。离子吸附型稀土有原地浸矿和堆浸两种开采方式。原地浸矿过程中,由于矿床的不均匀性,往往导致过量高浓度浸矿液非预见性流失,造成严重的环境污染和资源浪费[1-2]。相比于原地浸矿,堆浸的浸矿方式更为可控,能有效减少浸矿液对环境的污染,并且浸取效率也更高[3]。但传统的堆浸工艺是在堆体顶部注入浸矿液对稀土矿进行浸取,这推迟了堆体顶部植被修复的时间,增加了堆场后续生态修复的难度[4]。因此,为实现离子吸附型稀土资源高效绿色开发,需要完善原地浸矿工艺,发展新型可控堆浸技术,研发低成本的离子吸附型稀土采—浸—生态修复一体化技术。

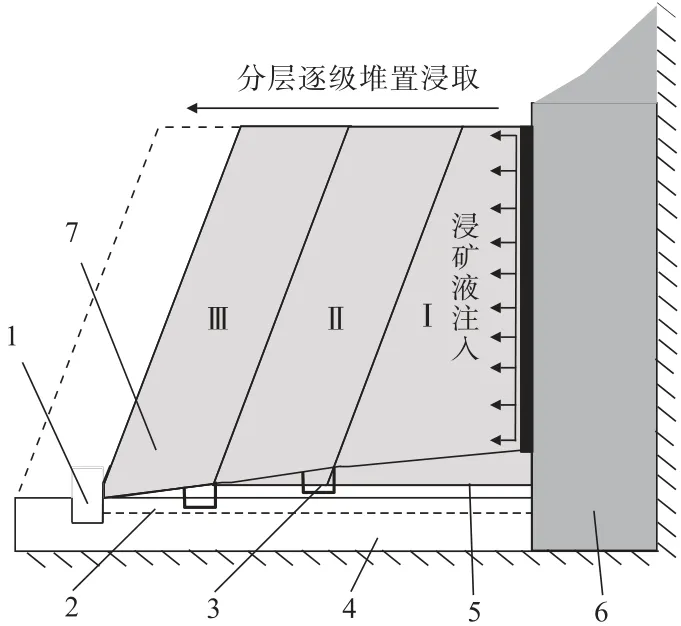

本文研发了一种适应植被修复的新型堆浸技术,其堆体结构和浸矿液注流方案如图1所示。采用这种新型堆浸技术时,稀土矿逐级水平堆置,浸矿液从端部横向注入堆体中;当前一级堆体浸矿完成后,开始下一级堆体的堆置和浸取。这种新型堆浸技术采用侧面横向注液的方式,为稀土堆体顶部的植被修复预留了空间,从而可以实现稀土浸取与生态修复同步,减少稀土矿区的环境污染。浸矿液在稀土矿堆中的渗流特性将直接影响稀土的浸取效率和稀土矿堆的稳定。在堆体渗透性较差的区域,容易造成浸矿液滞留和浸取不足[5-9];在渗透性较好的区域,浸矿液的渗透力易引起细小矿物颗粒的运移,从而改变堆体的孔隙结构,形成优势渗流通道,造成堆体局部塌陷和失稳[10-12]。因此,研究横向注液条件下离子吸附型稀土矿堆的渗透特性对采用新型堆浸技术实现高效浸取和堆体稳定控制具有重要意义。

图1 新型离子吸附型稀土堆浸结构和浸矿液注流方案Fig.1 New ion adsorption rare earth heap leaching structure and leaching solution injection scheme

国内外学者围绕稀土原地浸矿和传统堆浸就稀土的渗透特性开展了相关的试验研究。如王观石等[13]、谢芳芳等[14]通过柱浸试验研究了竖向注液条件下浸矿液的渗流规律及矿体孔隙结构的变化,研究结果表明,离子交换反应对矿体孔隙结构影响不明显,浸矿液流动引起的细颗粒运移是矿体孔隙结构及渗透性改变的主要原因。LIU 等[15]通过柱浸试验研究了颗粒级配和颗粒迁移对矿体渗透系数的影响,结果表明,粒径小于0.075 mm的细颗粒在浸矿液浸出过程中含量变化对渗透系数影响最大,当粒径小于0.075 mm的细颗粒含量小于30%时,细颗粒的迁移能力和渗透系数在浸矿液浸出过程中逐渐降低。尹升华等[16]采用自行研制的变水头渗透仪装置,研究了不同颗粒级配下离子吸附型稀土的渗透规律,认为孔隙比小的稀土颗粒对浸矿液的流动具有极大的黏滞性,随着孔隙比的增加,渗流效果显著增加。梁越等[17]通过自行研制的大型渗透仪,研究了不同颗粒组成下细颗粒的迁移规律,指出基料颗粒越细,颗粒从启动到运移过程越短,渗透破坏越突然。但目前有关稀土渗透特性的试验研究主要是针对浸矿液竖向注入的情况,横向注液条件下离子吸附型稀土渗透特性的试验研究还鲜有报道。此外,采用堆浸工艺浸取稀土矿时,矿石在堆置过程中由于偏析而导致不同粒径的矿粒分离、重新组合,稀土堆置后的颗粒级配与原位开采时的颗粒级配并不完全相同[18]。颗粒级配是影响稀土矿渗透性的重要因素,通过调控稀土矿的颗粒级配可以改变浸矿液在堆体内的流动,但目前有关粒径组合对稀土矿渗透性影响的试验研究还比较少见。

本文针对新型堆浸技术的浸矿液横向注流方案,采用自行设计的逐级加压横向注液试验装置,研究横向注液条件下离子吸附型稀土的颗粒运移规律及渗透特性,分析不同粒径组合对稀土渗透性的影响,以期为离子吸附型稀土新型堆浸技术的高效浸取和堆体稳定控制提供参考依据。

1 试验原料及试验方法

1.1 试验装置

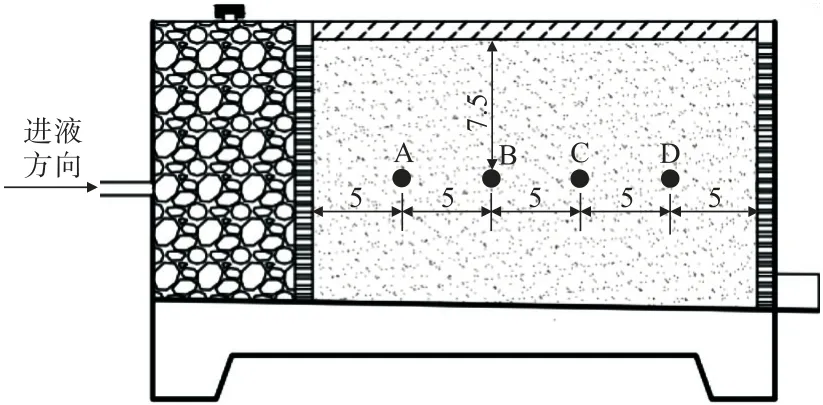

采用自行设计的逐级加压横向注液试验装置开展不同粒径组合下离子吸附型稀土浸矿模型试验,该试验装置由模型槽、注液装置、数据采集系统3 部分组成,如图2所示。模型槽由透明亚克力板制成,从左至右分为3个区域,并由孔径为0.4 cm 的多孔板分隔开来。左侧为浸矿液缓冲区,内部放置玻璃弹珠起缓冲效果,左端设置一个直径为0.8 cm 的进液口,顶部设置一个排气阀,当浸矿液充满时关闭排气阀。中间区域为试验土样的堆放区,该区域的内部尺寸为25 cm×15 cm×10 cm,为了与新型矿堆结构的布置相一致,该区域的底板坡度设置为1 ∶60,侧面每隔5 cm预留直径为0.6 cm 的孔洞,用于预埋CYY2 型孔隙水压力传感器。右侧区域为收集槽,用于收集渗出的浸矿液和泥沙。注液装置主要包括支撑架和供液箱,供液箱一侧开孔并设置阀门。注液装置与模型槽通过橡胶管连接,供液箱内浸矿液自由面到模型槽底部的距离定义为进液水头H。数据采集系统由CYY2型孔隙水压力传感器、数据采集仪和计算机组成。试验采用浓度为2%的硫酸铵溶液作为浸矿液。

图2 模型试验装置Fig.2 Model test devices

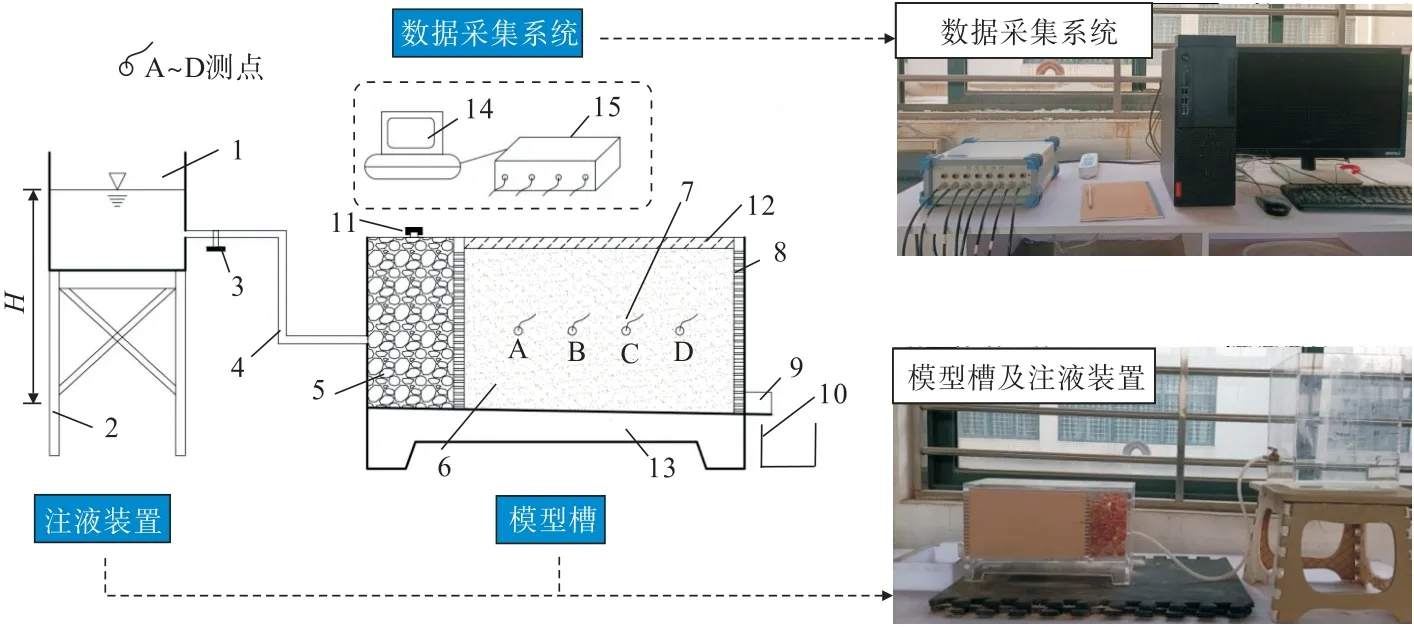

1.2 试验土样

试验土样为江西赣州定南岭北离子吸附型稀土。先将离子吸附型稀土矿烘干并筛分,分成7 组不同粒径的颗粒,分别为-0.15、0.15~0.25、0.25~0.60、0.60~1.18、1.18~2.35、2.35~5.00、+5.00 mm,如图3所示。为方便后文表述,将粒径小于0.25 mm的颗粒归为细颗粒类,将粒径在0.25~2.35 mm范围内的颗粒归为中颗粒类,将粒径大于2.35 mm的颗粒归为粗颗粒类。基于这7 组不同粒径的颗粒配置试验土样,将与原位稀土矿相同颗粒级配的土样作为本次试验的标准土样S1;以标准土样S1 的各粒级质量分数为依据,配置中-细颗粒组合土样S2、粗-中颗粒组合土样S3、粗-细颗粒组合土样S4,各土样的各粒级质量分数如表1所示。

图3 试验土样的筛分及配置Fig.3 Screening and configuration of the testing rare earth samples

1.3 试验方法

按照表1 的各粒级质量分数配置土样S1、S2、S3和S4,将每一种土样均匀装填在模型槽中,为避免土样装填过程中出现层间分界面,在两层交界面处进行刨毛处理。试验时先将供液箱内的进液水头H设置为一个较小值,待土样完全饱和后,逐级增加进液水头H,分别观测测点A、B、C、D 处的孔隙水压力以及浸矿液渗流流量随进液水头H的变化。测点A、B、C、D 位于同一水平线上,距稀土堆体顶部7.5 cm,各测点之间间距5 cm,测点A 和D 距堆体两端的距离也为5 cm,如图4所示。数据采集系统每隔1 min 采集1 次孔隙水压力数据,当连续5 次采集的数据基本不变时,说明在该水头下土样的渗流达到稳定,记录下此时各测点的孔隙水压力及渗流流量;而后增加2 cm 的进液水头重复以上试验步骤,直至浸矿液的渗流流量突然增大且伴有大量泥浆渗出时终止试验。某一作用水头下若有泥浆渗出,将渗出的泥浆静置沉淀,并烘干称重。

图4 孔隙水压力测点布置(单位:cm)Fig.4 Arrangement of the measurement points for the pore water pressure (unit:cm)

2 试验结果与讨论

2.1 渗透系数随进液水头的变化规律

记稀土堆体AB 段、BC 段和CD 段的渗透系数分别为KAB、KBC和KCD,根据达西定律,各段的渗透系数K(cm/min)可由下式求得:

式中,Q为各水头作用下渗流稳定时的渗流流量,cm3/min;L为相邻两测点之间的距离,cm;A为相邻两测点中间位置处的断面面积,cm2;Δh为相邻两测点间的水头差,cm。

4种土样相邻测点间的渗透系数K随进液水头H的变化如图5所示。可以看到,随着进液水头H的增加,渗透系数K整体上呈上升趋势,尤其以靠近注液端处的渗透系数KAB变化最为显著。渗透系数KAB的变化可以分为明显的4个阶段。在ef 段,渗透系数较小且基本保持不变,说明在进液水头H较小时,堆体处于渗流稳定阶段。fg 段为渗透系数缓慢增长阶段,这是因为随着进液水头H的增加,细颗粒在渗透力作用下在孔隙中发生移动,增大了孔隙的连通性,堆体的渗透性相应增加,此阶段为细颗粒运移的启动阶段。gh 段渗透系数再次趋于稳定,这是因为在进液水头H增加的过程中,受浸矿液横向驱动运移的颗粒的粒径也相应增大,不同粒径的颗粒在移动过程中会堵塞孔隙,从而影响孔隙的连通性和堆体的渗透性。hi 段渗透系数大幅增加,这是因为当进液水头增大到一定程度后,堵塞连通通道的颗粒在渗透力的作用下再次被驱动发生运移,进一步增大了孔隙的连通性,此时为优势渗流通道发育阶段。

图5 渗透系数随进液水头的变化曲线Fig.5 Permeability coefficients under different liquid heads

S4 土样为粗-细颗粒组合土样,由于粗、细颗粒在粒径上存在较大的差异,细颗粒在移动的过程中不足以堵塞孔隙,从而使得S4 土样的渗透系数变化没有二次稳定的gh 阶段,一旦达到细颗粒运移的启动阶段后,渗透系数便一直增加。此外,S4 土样进入细颗粒运移启动阶段的进液水头也是4种土样中最小的,这说明在横向注液条件下,中颗粒的缺失使得细颗粒更容易发生迁移,且难以堵塞孔隙通道,易形成优势渗流通道。笔者通过室内模型试验和数值模拟研究了横向注液条件下新型堆浸结构中优势渗流通道的发育特征及对浸矿效率的影响,研究发现,优势渗流通道主要发育在堆体下部,优势渗流通道的发育使得浸矿液集中向堆体下部流动,造成堆体顶部产生浸矿盲区,从而降低了稀土堆体的浸取率[19]。对于中-细颗粒组合土样S2,各测段的渗透系数变化相对缓慢,这说明细颗粒迁移程度较低,在稀土堆浸过程中,渗透系数保持稳定则有利于浸矿液的均匀渗流和稀土离子的浸取[6]。

S1、S2 和S3 土样在BC 段的渗透系数KBC随进液水头H的增加变化均不明显,这是由于注液端的细颗粒迁移至BC 段时在该位置处沉积下来,从而阻碍了连通孔隙的形成。此外,根据双电层理论,浸矿液的阴离子被吸附在沉积的细颗粒矿物表面后,由于正、负电荷的静电作用,在吸附表面附近形成双电层,双电层的作用使得浸矿液在孔隙中流通的截面积减小,进一步阻碍了浸矿液的渗流[20]。对于粗-细颗粒组合土样S4,虽然在浸矿过程中也会发生细颗粒的沉积,但由于缺少中颗粒,在以粗颗粒为骨架、细颗粒为填充的孔隙结构中,细颗粒的沉积状态难以保持,以至于当进液水头从24 cm 增加至26 cm 时,S4 土样的KBC发生突变。

相比于BC 段的渗透系数KBC,CD 段的渗透系数KCD随进液水头H的增加变化更为明显,这是由于CD 段靠近出液端,细颗粒从出液端渗出导致该部位孔隙的连通性增加,渗透系数增大。相比于标准土样S1、中-细颗粒组合土样S2,粗-中颗粒组合土样S3的KCD随进液水头的增加变化更大,这是由于在粗-中颗粒组合土样中颗粒之间的间隙更大,孔隙连通性更好。

以进液水头H=30 cm为例,S1、S2 和S3 土样中不同位置处的渗透系数如图6所示。可以看到,横向注液条件下,离子吸附型稀土矿堆的渗透系数呈现出“两端大、中间小”的空间分布不均匀性。对于标准土样S1,左端的渗透系数比中间位置的渗透系数大89.3%,而对于中-细颗粒组合土样S2、粗-中颗粒组合土样S3,左端的渗透系数比中间位置的渗透系数分别大74.6%、89.2%,标准土样S1 和粗-中颗粒组合土样S3 的渗透性在空间上分布更加不均匀。

图6 稀土堆体不同位置处的渗透系数Fig.6 Permeability coefficients at different locations of the rare earth pile

2.2 出泥率随进液水头的变化规律

每种土样的浸矿试验完成后,将收集槽收集到的每种土样的浸出液进行静置沉淀,将分离出的泥沙烘干后进行颗粒级配分析,结果如图7所示。对于标准土样S1,粒径大于2.35 mm的粗颗粒没有渗出,渗出的主要是粒径小于0.15 mm的细颗粒,其质量占到了渗出颗粒总质量的64.7%。对于中-细颗粒组合土样S2,渗出的全部是粒径小于0.15 mm的细颗粒。对于粗-中颗粒组合土样S3,渗出的主要是粒径在0.25~0.60 mm的中颗粒(该种土样的细颗粒部分),其质量占到了57.1%。对于粗-细颗粒组合土样S4,渗出的颗粒中,粒径大于2.35 mm的粗颗粒只占渗出颗粒总质量的8.75%,粒径小于0.15 mm的细颗粒占到了78.75%。可以看到,4种土样渗出的稀土矿颗粒主要是该种土样的细颗粒部分。

图7 渗出的稀土颗粒的级配Fig.7 Particle size distribution of the exuded rare earth particles

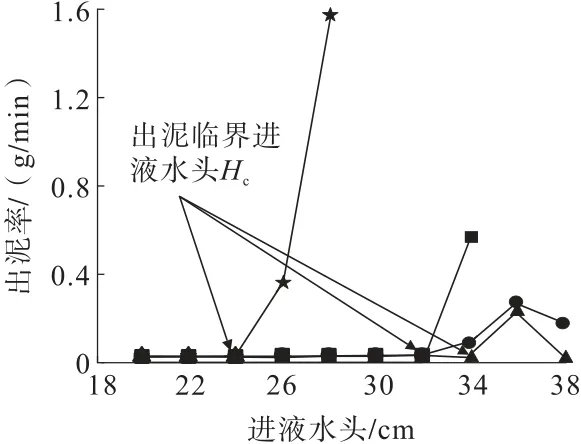

定义开始渗出泥浆时的进液水头为出泥临界进液水头Hc,图8 给出了4种土样出泥速率随进液水头H的变化规律。

图8 出泥速率随进液水头的变化曲线Fig.8 Rates of the mud outflow under different liquid heads

从图8 可以看出,4种土样的出泥临界进液水头的大小关系为Hc(S4)<Hc(S2)=Hc(S1)<Hc(S3)。这是由于粗-细颗粒组合土样S4 的粗、细颗粒粒径差异过大,细颗粒易在粗颗粒孔隙间迁移而渗出;S3土样为粗-中颗粒组合土样,驱动粒径较大的中颗粒从出液端渗出需要更大的渗透压力和进液水头。缺少粗颗粒的中-细颗粒组合土样S2与标准土样S1 的出泥临界进液水头一致,均为32 cm,这表明粗颗粒对细颗粒运移的约束作用不大,中颗粒起主要约束作用。相比于标准土样S1、粗-细颗粒组合土样S4,中-细颗粒组合土样S2、粗-中颗粒组合土样S3 的出泥速率随进液水头的增加变化较为平缓,没有出现出泥速率突增的现象,这表明S2、S3 土样在靠近出液端处的颗粒运移程度较小,这与S2、S3 土样的渗透系数KCD随进液水头的增加变化趋势平缓是一致的。

3 结 论

(1)横向注液条件下,离子吸附型稀土堆体的渗透性呈现出“两端大、中间小”的空间分布不均匀性,这种不均匀性是由浸矿液渗透压力作用下细颗粒的迁移和渗出所致。

(2)随着浸矿液注液压力的逐渐增加,细颗粒的运移过程分为稳定、启动运移、沉积、再运移4个阶段,对应稀土矿堆的渗透系数变化则分为稳定、逐渐增大、再稳定和再次增大4个阶段。

(3)不同粒径颗粒组合对横向注液条件下离子吸附型稀土堆体的渗透性具有显著的影响,对缺少中颗粒的粗-细颗粒组合土,细颗粒在渗透压力作用下更易发生迁移且不容易堵塞孔隙通道,易在堆体下部形成优势渗流通道,造成堆体顶部产生浸矿盲区,不利于稀土离子的浸取;中-细颗粒组合土的细颗粒迁移程度较低,渗透系数随进液水头的增加变化较为缓慢,有利于稀土离子的浸取。

本研究属于前期探究试验,采用的室内模型试验对离子吸附型稀土新型堆浸结构进行了一定的简化,也没有考虑堆体逐级堆置和浸取的过程,存在一定的局限性,但试验结果仍有助于认识横向注液条件下离子吸附型稀土的颗粒运移规律及渗透特性,可为离子吸附型稀土新型堆浸结构和浸矿液注流方案的设计提供参考依据。