凝灰岩地层全断面机械破岩岩渣特性分析

2022-11-08严良平齐保卫葛家晟

严良平 齐保卫 吕 旦 周 浩 葛家晟 张 兵

(1.浙江宁海抽水蓄能有限公司,浙江 宁波 315600;2.中铁工程装备集团有限公司,河南 郑州 450016)

立井掘进机应用于工程实践开始于20 世纪70年代初期。美国罗宾斯公司于1978年试制了一台241SB-184 型立井掘进机[1];前苏联中央煤炭采矿工业及地下建筑成套设备科学研究设计院,于20 世纪80年代制造了适应第四纪地层的KC-14 型立井综合掘进机[2];20 世纪90年代初期,美国矿业局推出SBM-Ⅱ型立井部分断面掘进机;进入21 世纪,德国海瑞克公司与澳大利亚力拓集团合作研发出了立井井筒凿井截削式立井掘进机,该掘进机安装了铣挖臂和一个旋转的铣挖头,可以挖掘8~12 m 之间各种直径的竖井[3]。中煤科工研制出锥形刀盘立井掘机样机,实现矿山立井井筒破岩机械化、控制自动化[4]。该掘进机适用于下部已有开挖巷道的情况,钻井直径5.8~6.0 m,钻井深度800~1 000 m,该设备成功应用于2021年2月云南以礼河电站出线立井工程(井直径5.8 m、深282.5 m)。2017年中铁工程装备公司完成了SBM 立井全断面立井掘进机的样机研制,采用刀盘开挖,创新了高效竖向上出渣技术,额定施工速度大于250 m/月。在2020年成功应用该掘进机对浙江宁海抽水蓄能电站通风立井建设项目进行了施工,该立井于2021年12月28日顺利贯通,标志着立井井筒掘砌施工工艺的创造性变革[5]。已有研究表明,竖井掘进过程中滚刀破岩效率和刀具磨损是掘进机设计和施工的关键[6,7]。对掘进施工过程中的岩渣特性进行分析,有助于提高竖井工程施工效率,并能进一步指导掘进机刀具结构的优化,具有重要的理论价值和指导意义。

目前国内外有关竖井掘进施工中岩渣特性的相关研究,有关的研究文献相对较少。本研究以国内首次成功应用全断面立井掘进机的浙江宁海抽水蓄能电站通风立井建设项目为依托,采用数值图像处理技术,对全断面立井掘进机机械破岩岩渣分布特性进行量化分析,对竖井掘进机破岩过程中存在的问题进行进一步分析,并对其改进方向进行了探讨。对提高我国地下施工装备制造水平,增强竖井掘进机的自主研发制造能力有重要意义。

1 工程概况

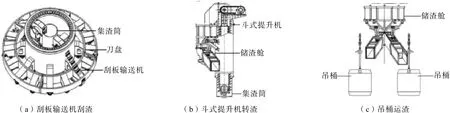

宁海抽水蓄能电站位于浙江宁海县城境内,上水库位于茶山林场穹窿的中心部位,下水库位于大佳何镇涨坑村,电站通风竖井工程位于下水库左岸山坡。该竖井地表高程+280 m,井底标高为+82 m,深度为198 m。该竖井项目分两步进行施工作业,首先进行始发段竖井施工,需在竖井上口设置锁口圈梁。始发段深度10 m,采用人工配合挖掘机开挖作业。为满足全断面竖井掘进机组装和始发要求,始发段需在竖井掘进机进场前完成。在始发段以下,采用全断面掘进机完成剩余188 m 施工,开挖直径7.83 m。SBM全断面竖井掘进机配置驱动功率1 500 kW,刀盘转速4.3 r/min,额定贯入度4.5 mm,采用整机体始发,分2 次进行。在始发阶段,采用小贯入度、小推进速度缓慢掘进机,贯入度设定在2 mm,转速设定为4 r/min。在掘进机进入稳定地层后,根据地层条件调整掘进参数,开始正常掘进作业。SBM 立井掘进机采用刮板连续清渣——斗式连续提升——储渣仓转载吊桶提升的三级上出渣技术,成功研制了机械上排渣系统(图1),实现了立井掘进机掘进、出渣协同高效施工。

图1 机械式上排渣系统Fig.1 Mechanical upper discharge system

通风竖井矿体围岩条件较好,主要为凝灰岩类的沉积岩,围岩分布情况如图2所示。凝灰岩是一种分布最广泛、最常见的细粒火山碎屑岩。相关研究认为,宁海地区的凝灰岩以中酸性熔岩为主,由于其特征组分和特征结构的不同,导致不同区域凝灰岩在力学性质上有明显的差异。就凝灰岩的抗压强度而言,这种差异在数值上相差3~5 倍,有时甚至更大[8,9]。对竖井不同深度的岩芯试样进行单轴饱和抗压强度试验,检测结果如表1所示。检测得到岩芯试样的饱和抗压强度值在57.4~109 MPa 范围内,平均值为83.3 MPa。

表1 竖井围岩体单轴饱和抗压强度试验结果Table 1 Test results of uniaxial saturation compressive strength of rock mass around shaft

图2 通风竖井岩体围岩条件Fig.2 Surrounding rock condition of exhaust shaft rock body

根据现场勘察,竖井工程场地岩层从上至下可划分为:0~5 m为强风化岩层,围岩类别属稳定性差的Ⅳ类围岩;5~25 m为弱风化岩石,岩层陡倾角节理较发育,局部密集,属Ⅳ~Ⅲ类围岩,围岩较破碎,成井条件差;25 m 以下为微风化岩石,岩体完整性较差或较为完整,成井条件好,围岩为Ⅲ~Ⅱ类。表2为竖井+215 m 高程平台不同部位岩体声波检测结果。除1个测点外其他测点波速均在5 000 m/s 以上,波速高且波速基本一致,全孔波速曲线未表现出拐点。检测结果表明岩体强度未受施工影响,节理裂隙不发育,不存在松弛带。

表2 竖井围岩体不同部位岩体声波检测Table 2 Rock mass acoustic detection in different parts of rock mass around shaft

2 滚刀破岩机理

竖井掘进机使用的刀具为常用的盘形滚刀。破碎岩体时,滚刀在高推力作用下,滚刀刀刃和岩体接触并紧压。此时,在滚刀和岩体接触面上将发生显著的局部变形,出现应力集中的现象。在掘进机刀盘的推力和刀盘扭矩作用下,滚刀在掌子面转动切割岩石。随着滚刀侵入岩石,在岩石内部结合力最为薄弱的地方将会产生细小的微裂纹,该微裂纹随着滚刀侵入深度的加大而逐渐扩展为显裂纹。当相邻2个滚刀作业形成的裂纹交汇时,或显裂纹发展到岩石表面时,就形成了岩石断裂体。随着刀盘的持续转动,形成岩渣[10,11]。

图3为盘形滚刀在破岩过程中滚刀刀圈的受力情况。根据已有研究结果,盘形滚刀在切割岩石的过程中对岩体的作用力可分解为3个方向的相互作用力:① 法向推压力Fv,即对岩体进行挤压破岩作用而使岩体纵向裂纹扩展延伸的推压垂直作用力;② 切向滚动切割力Fr,即用于碾压切削作用使岩体的路径上破碎失效的切向滚动作用力;③ 滚刀侧向力FS,即刀盘回转作用使岩体破碎裂纹横向发展并与邻近盘形滚刀共同协作使岩体脱落产生的侧向作用力。相比之下,侧向作用力由滚刀对岩石的挤压力和刀盘旋转的离心力所产生,指向刀盘中心,其数值较小,与其他2个力不属于同一数量级,一般可以不考虑。

图3 盘形滚刀在破岩过程中滚刀刀圈的受力情况Fig.3 The stress of disk hob ring in rock breaking process

采用科罗拉多矿业学院提出的单把盘形滚刀破岩受力CSM 预测模型,可以对单把盘形滚刀破岩中方向的分力进行估算[12]。应用该预测模型,可以直接对单把盘形滚刀在破岩过程中所受合力进行估算,并将此合力可以进一步分解为各方向的分力,盘形滚刀破岩压力分布如图4所示。

图4 盘形滚刀破岩压力分布Fig.4 Pressure distribution of disc hob breaking rock

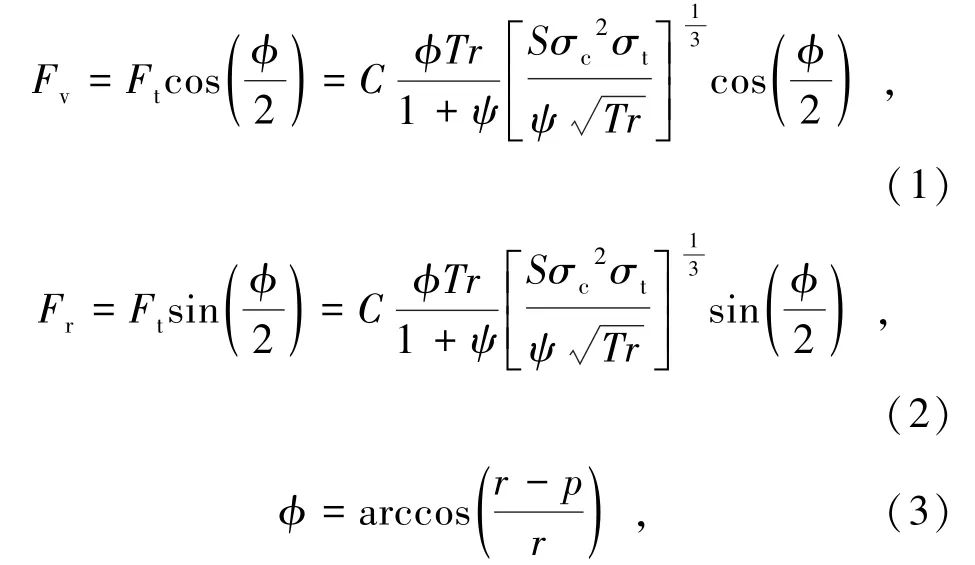

应用该模型,单把盘形滚刀破岩时所受到的法向推力及滚动切割力可以表达如下:

式中,ϕ为单把盘形滚刀切削岩体时的接触角;T为单把盘形滚刀刀刃宽度;r为单把盘形滚刀半径;σc为岩体单轴抗压强度;σt为岩体抗剪强度;p为单把盘形滚刀贯入度;ψ为单把盘形滚刀刀刃压力分布系数(盘形滚刀若为V 型盘形滚刀,ψ=0.2;单把盘形滚刀刀刃宽度较大时,ψ=-0.2;一般ψ=0.1);C为无量纲系数,C≈ 2.12。

盘形滚刀的破岩比能耗定义为刀具切削单位体积岩石所消耗的能量,是表征破岩效率的重要参数,破岩比能耗越小,说明盘形滚刀破岩效率越高。破岩比能耗具体表达式如下:

式中,E为破岩比能耗;PN为垂直力;W为刀具破岩消耗的能量;h为贯入度;V为岩石破碎体积。

3 颗粒形态结构特征

为了更好地认识竖井掘进机破岩效果,采用图像处理的方式,对出渣颗粒形态结构特征进行分析。图5为竖井掘进机出渣堆渣场,通过对图中岩渣形状观察可知,机械破岩条件下,完整岩渣多呈不规则片状及块状,另外破岩产生了一定量的岩粉。根据整个出渣堆渣场的体积进行估算,细小岩渣及岩粉占整个岩渣总量的15%~20%。在该堆渣场选取不同的拍摄位置,如图5(a) 特征点A~H所示。使用CCD 工业相机获取堆渣场不同特征点位置的图像,采用数值图像处理的方法,对不规则形状的岩渣长度,长宽比及颗粒面积等特征进行统计分析。

图5 竖井掘进机出渣堆渣场特征点位置及岩渣形状特征Fig.5 Location of feature points and shape characteristics of rock slag in the slag dump field of vertical shaft Roadheader

采用Image J 软件对图5(a)特征点A~H图像进行二值化处理,如图6所示。在Image J 中设置标尺,测量图中尽可能多、完整的岩渣的直径及长宽比,进一步统计颗粒的面积分布特征,对竖井掘进机机械破岩条件下的岩渣分布特性进行量化分析。

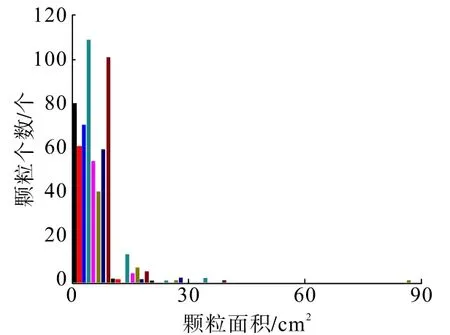

图7为不同区域特征点完整岩渣颗粒长度分布特征。如图7所示,竖井掘进机机械破岩条件下岩渣长度大多分布在1~7 cm,3 cm 范围内的岩渣数量最多,岩渣最大长度可以达到10 cm。图8为不同区域特征点完整岩渣颗粒长宽比分布特征。统计表明,岩渣长宽比集中分布在1~4,长宽比大于7 的岩渣数量极少。图9为不同区域特征点完整岩渣颗粒面积分布特征。统计表明,岩渣面积基本在20 cm2以内,只有极个别的岩渣面积大于50 cm2。

图7 堆渣场不同区域岩渣颗粒长度分布特征Fig.7 Distribution characteristics of slag particle length in different areas of slag field

图8 堆渣场不同区域岩渣颗粒长宽比分布特征Fig.8 Distribution characteristics of slag-particle length to width ratio in different areas of slag field

图9 出渣堆渣场不同区域完整岩渣颗粒面积分布特征Fig.9 Area distribution characteristics of intact rock slag particles in different areas of slagging field

竖井掘进机破岩产生了一定量的岩粉,为了进一步厘清岩粉中各种不同粒径颗粒的相对含量,在堆渣场选取一定量的岩粉进行了3 组现场筛分试验,3 组试验的级配曲线如图10所示,由此计算得到岩粉的不均匀系数Cu及曲率系数Cc,如表3所示。

图10 堆渣场岩渣颗粒级配曲线Fig.10 The slag-particle grading curves of slag field

表3 现场筛分试验不均匀系数和曲率系数Table 3 Nonuniformity coefficient and curvature coefficient of field screening test

4 存在问题分析

通过上述分析可以发现,在竖井掘进机破岩过程中,细小岩渣占比过大,同时有大量的岩粉产生。滚刀破岩产生的细小岩渣是引起掘进施工中粉尘问题的关键因素,细小岩渣所占比例也反映出竖井掘进机掘进效率和提升效率。对掘进过程中的岩渣结构进行分析,可以得到以下几点启示:

(1)宁海抽水蓄能电站竖井掘进采用的新型立井全断面自动化掘进机是国内外首台套盘型滚刀破岩、刮板集渣、斗式转载、吊桶出渣的立井施工革新装备,在掘进过程中产生的大量岩粉造成工作面粉尘聚集,从而进一步影响到竖井掘进机的激光导向控制,影响激光束打靶的准确性。岩粉及细小岩渣的产生很大程度上是由于掘进机滚刀的反复研磨,说明掘进机刮板集渣装置及提升系统还有待进一步优化。

(2)岩粉及细小岩渣的产生说明在竖井掘进机破岩过程中盘形滚刀的破岩比能耗过高,在目前的滚刀结构条件和参数下,掘进机破岩效果较低。为降低破岩能耗,岩粉的粒度越大越好。解决该问题需要合理的盘形滚刀布置设计。基于滚刀破岩机理,刀盘布置的基本原则应包括:刀盘径向载荷最小、倾覆力矩最小,质量分布均匀,破岩差异量最小。

(3)深地战略是国家重要战略之一,随着矿产资源开采向深部全面推进,竖井掘进机施工过程中产生大量的岩粉将作为一种新型资源,如何有效利用将成为一个新的问题。岩粉可以作为土性改良的掺合料,改善特殊土的不良工程特性,提高强度,消除湿陷性、抑制膨胀性,降低冻胀性等。另外,岩粉可以作为矿物掺合料进行高强度混凝土的制备,能显著改善混凝土的工作性能和致密性。

5 结 论

依托宁海抽水蓄能电站通风立井工程,应用数字图像分析技术,对竖井掘进机械破岩岩渣特性进行分析,发现了目前掘进机在集渣和刀盘布置方面还需做进一步优化,以减少掘进过程中岩粉的含量,实现破岩岩渣体积的增大。主要研究结论如下:

(1)机械破岩条件下,完整岩渣多呈不规则片状及块状。由于掘进机不能及时进行出渣,导致有部分岩渣会进行反复研磨,从而在破岩过程中产生相当数量的岩粉。应对刮板集渣装置及提升系统进行进一步的优化。

(2)竖井掘进机机械破岩条件下岩渣长度大多分布在1~7 cm,岩渣最大长度可以达到10 cm。岩渣长宽比集中分布在1~4,长宽比大于7 的岩渣数量极少。岩渣面积基本在20 cm2以内。

(3)目前破岩比能耗过高,在后续研究工作中需进行掘进机刀盘的合理布置,深入研究滚刀的破岩机理和受力预测模型、刀盘的受力力学模型、刀盘刀具的布置方法。掘进机的破岩效果有待进一步提高。