大型火电机组轴流式送风机降速节能优化改造研究与实施

2022-11-08刘川槐孟德彪吴兆香吴龙飞

刘川槐,朱 睿,王 伟,孟德彪,王 宝,吴兆香,吴龙飞

(淮浙电力有限责任公司凤台发电分公司,安徽 淮南 232131)

0 前言

送风机是火力发电厂锅炉三大风机之一,一般大型火力发电厂锅炉配置2台各50%容量动叶可调轴流式风机。根据《火力发电厂设计技术规程》的要求,两台送风机在考虑了一定的温度裕量后,风量裕量取10%,压头裕量取10%。其耗电量占厂用电0.2%左右。

某大型火电厂一期2×630 MW超临界燃煤汽轮发电机组,锅炉配套送风机采用两台沈阳鼓风机厂生产的ASN-2800/1600型动叶调节轴流式风机。由于送风机设计裕量偏大,两台机组自投产后,送风机一直存在即使机组最大负荷情况下其动叶最大开度也不超过35%、出口压力也不超过1.8 kPa左右的问题。另外,机组在60%负荷以下时,两台送风机动叶开度已达最小开度8%左右而无法继续往下调节,导致锅炉低负荷情况下氧量过高,锅炉NOx排放折算值较大,锅炉喷氨量较大,同时也增加引风机低负荷功耗,而此时送风机效率更是低至45%以下。因此,送风机长期在低效率区运行,经济性较差。

由于近几年火电机组参与深度调峰的普及,送风机普遍存在相似的裕量偏大问题。根据试验实测数据和送风机自身特性,提出合适的节能改造方案。付万兵等[1]针对某火力发电厂送风机裕量偏大问题,将送风机进行降速改造,取得良好节能效果,年可节省运行费用22万元左右。李建华等[2]针对某电厂送风机选型时风机裕量偏大问题,对风机叶片进行优化改造,使得平均厂用电率下降0.04%,取得良好节能效果。

为提高送风机的运行效率,本文通过对两台送风机的性能试验,研究其降速运行的可行性,以及降速改造后对风机再进行试验研究,分析送风机降速改造后性能曲线及节能情况。通过送风机改造前后一系列的相关性能试验研究,发现送风机降速改造后节能效果非常明显。同时,改造后在各工况下,送风机运行参数均正常,各工况点远离失速区。本文通过对送风机降速改造研究并有效实施的介绍,为其他电厂轴流式风机节能优化改造提供了很好的借鉴意义。

1 设备概况

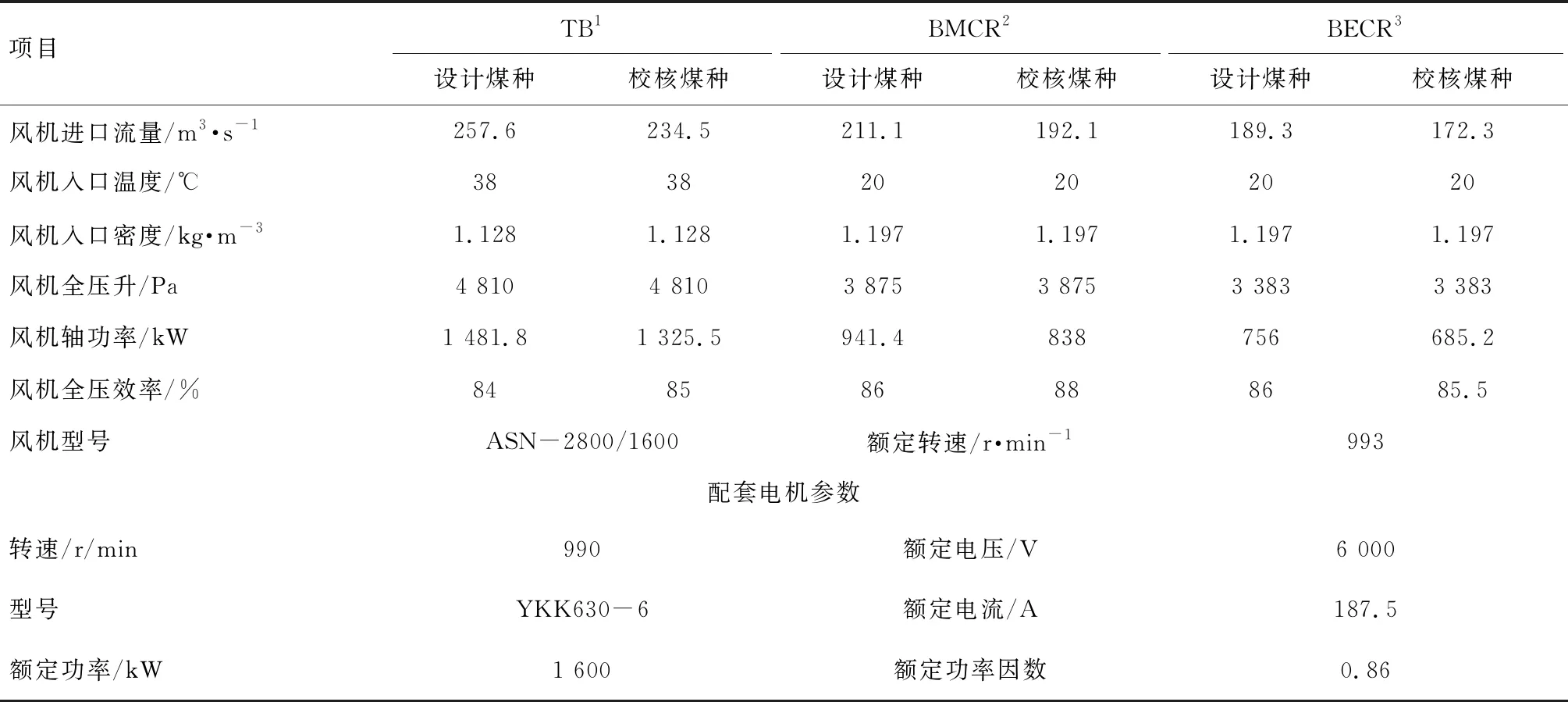

两台送风机改造前其性能数据如表1所示。

表1 送风机及配套电机设备规范

2 研究内容及方法

2.1 试验工况、内容

本文主要对送风机降速改造前后在机组高、中、低5个典型工况下风机耗功等参数进行对比分析。

2.2 试验方法

风机试验方法和有关数据计算方法依据我国电力行业标准DL/T469-2004《电站锅炉风机现场性能试验》和国家标准GB/T 10178-2006《工业通风机现场性能试验》的规定进行。

3 改造前试验结果及分析

3.1 改造前试验结果综述

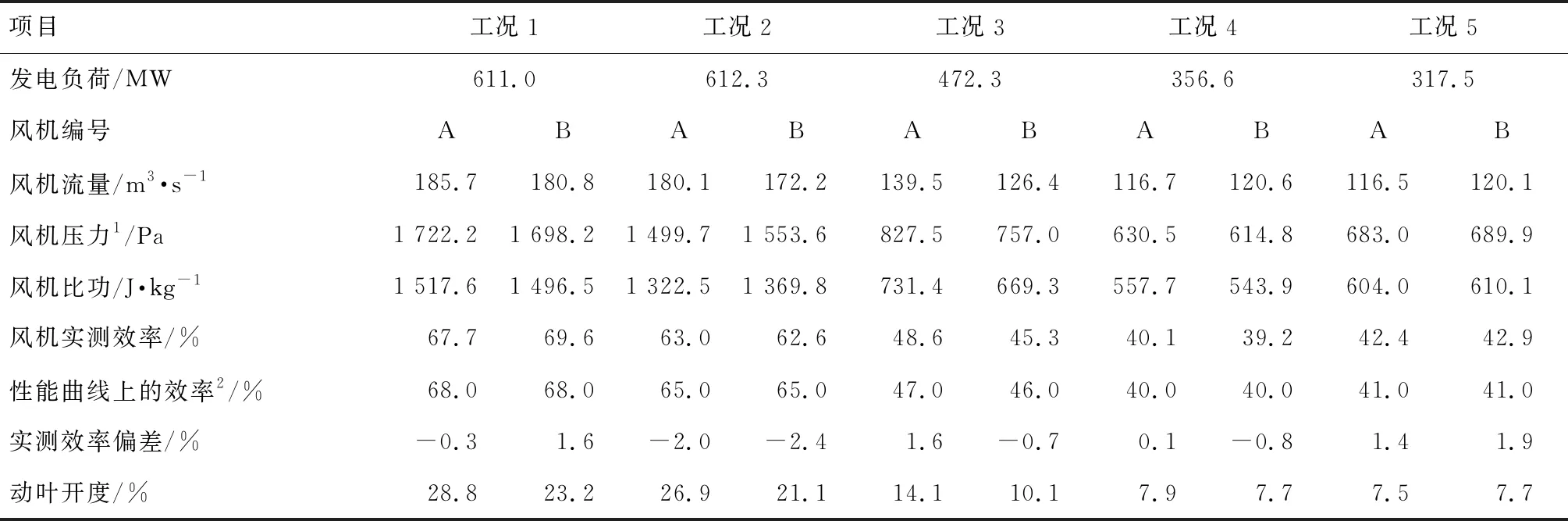

送风机热态试验详细的试验数据与计算结果见表2。送风机实测运行点在其性能曲线上的位置见图1。

3.2 改造前送风机试验结果分析

由表2数据和图1可以看出:实测各工况两台送风机就地动叶开度与性能曲线的对应开度均有偏差,偏差在4.8°~6.7°之间,各个工况偏差基本一致;实测效率与曲线对应效率偏差在2.4%以内(小于5%),说明现有送风机达到了其保证性能。

表2 改造前送风机试验主要结果

3.3 送风机实测值与设计值比较

送风机热态试验最大负荷610 MW分别做了5台磨工况和6台磨工况,5台磨工况实测送风机流量大于6台磨工况,且5台磨工况属于常规运行方式,因此以5台磨高负荷工况为基准进行分析。按照给水流量换算至设计状态,并选用两台送风机流量平均值与设计值进行比较,表3为送风机实测参数与设计值对比情况。

表3 送风机热态试验结果与设计值比较

从表3可知,实测送风机平均流量比BMCR工况设计值偏小7.5%,实测平均压力比BMCR工况设计值偏小96.9%。实测送风机平均流量裕量31.2%,压力裕量146.9%,说明送风机流量、压力裕量均过大,有较大节能空间。

3.4 送风机与系统匹配性分析

由以上分析可以看到,送风机在机组高负荷运行时效率在68%左右,中负荷运行时效率在45%左右,小负荷运行效率仅为40%左右。送风机运行点位于小开度区域(性能曲线左下方区域),裕量偏大,导致风机运行效率偏低、其与系统匹配性差[3-5]。

4 送风机节能改造方案研究

4.1 送风机新选型参数确定

(1)风量参数确定

从3.2送风机试验结果分析可知:实测高负荷工况平均流量为183.8 m3/s,换算得到BMCR工况质量流量为196.3 m3/s。

BMCR工况流量取10%的裕量作为TB点流量,即196.3×1.1=215.0 m3/s

(2)压力参数确定

从3.2送风机试验结果分析可知:实测高负荷工况平均压力为1 770.6 Pa,换算至BMCR工况压力为2 057.6 Pa,BMCR工况压力取20%裕量作为TB点压力,即2 057.6×1.2=2 349.7 Pa,圆整TB点压力取2 500.0 Pa。由此得出送风机选型各个工况参数见表4。

(1)电机功率参数确定

按照表4给出的新风机选型参数,根据风机功率计算公式

表4 新送风机选型参数及节能估算表

P=Q×p/(1 000×η0×η1)

式中Q——风量/m3·h-1;

p——风机的全风压/Pa;

η0——风机的内效率,取0.85;

η1——机械效率,取0.96。

计算风机在TB工况所需的电机输入功率为571.3 kW,考虑选取10%的安全裕量,圆整后新送风机所需配套电机功率为750.0 kW。

(2)新参数在原风机性能曲线上的分布情况

为便于各节能改造方案与原送风机的对比,图2给出新风机选型参数(表4)在原风机性能曲线上的分布情况。

从图2中可以看出:现有送风机裕量过大,节能改造后确定的TB点位置尽在其36°开度线位置,说明现有送风机在36°以上开度属于无用区域,在36°开度线以上才开始进入风机的高效区。

4.2 送风机改造方案

由上文分析可知,现有送风机流量、压力裕量均很大,风机有很大的节能空间。

通常可选择的节能改造方案有风机降速一档改造、更换高效叶片、增加变频调速装置,风机整机更换等[6-10]。该厂通过综合比较后,最终采用了风机降速一档的方案进行改造,即:将送风机电机转子由原来的6级电机返厂改造为8级电机,改造后电机转速由原来的993 r/min变为745 r/min运行,图3给出了送风机降速后的性能曲线上的位置。从图2、图3对比可以看出,送风机降速一档改造后可以满足机组正常工况运行要求,并且风机平均运行效率提高了15%左右,选型TB点和校核工况均在风机性能曲线安全区域。

电动机降速后,电机的额定功率随转速的三次方下降,预计电机降速一档后其额定功率为1 600×(745/993)3=675.7 kW,可以满足机组在正常工况下风机运行的出力要求,改造后建议电机功率为750 kW。

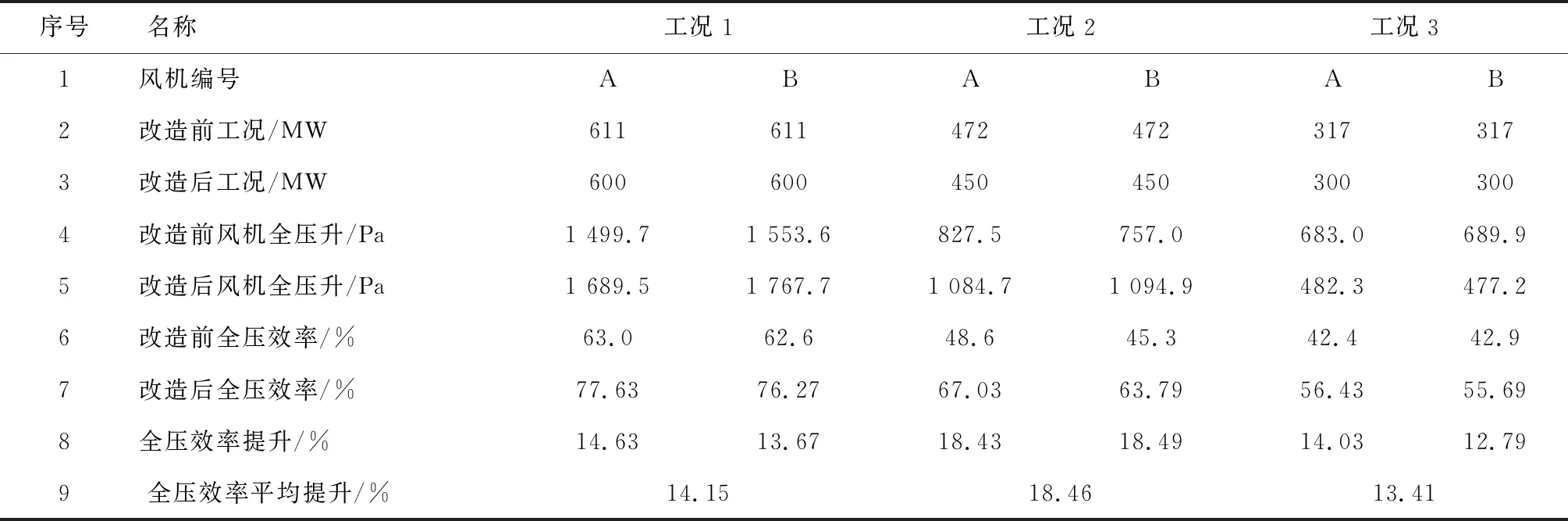

5 送风机节能改造效果分析

送风机电机降速后风机性能试验结果均参照DL/T469-2004《电站锅炉风机现场性能试验》中的相关公式进行计算,计算所用的试验数据均采用测量数据的平均值。此次试验中选取电动机效率为90.9%,联轴器传动效率为98%。试验结果见表5,风道阻力特性曲线见图4和图5。

表5 送风机试验结果

图4和图5中曲线为送风机所对应的风道阻力特性曲线。图中▲标记点为改造前预计达到效果,图中标记●点为试验工况运行点,曲线沿纵坐标自上而下、沿横坐标自右向左三个点所对应的工况分别为机组电负荷600 MW、450 MW、300 MW,送风机改造前后试验结果如表6所示。改后高负荷工况下风机平均功率为436 kW,与改后电机额定功率675.7 kW相比有54.9%的裕量。

表6 送风机改造前后试验结果对比表

6 结论与建议

(1)送风机降速改造后,机组高负荷下平均效率提高14.15%,中负荷下平均效率提高18.46%,低负荷下平均效率提高13.41%,送风机降速改造后节能效果明显。

(2)三个试验工况下送风机运行参数正常,压力裕量足够,远离失速区,风机可以在安全区域稳定运行。

(3)改造后,在机组接近满负荷情况下,送风机电机输入功率裕量仍有54.9%左右,电机裕量仍比较充足。

(4)风机降速运行改造后,每台风机电机电流实际平均下降10 A左右,每台机组每年运行8 000 h计算,则两台送风机每年节电量约为140万kWh,按上网电价0.39元/kWh计算,每年节省发电成本约54.6万元,节能效果明显。