蓄热技术在600 MW机组灵活性改造上的应用

2022-11-08王永旭

王永旭,王 卓

(1.通辽发电总厂有限责任公司,内蒙古 通辽 028011;2.通辽热电有限责任公司,内蒙古 通辽 028000)

0 引言

随着“双碳”目标的制定,大力发展风光等新能源电力已成为行业共识,但发展同时也面临大规模弃风弃光现象的发生[1]。如何有效消纳新能源是当前亟待解决的难题,因此利用煤电调峰成为了最佳选择[2]。然而,对于我国北方地区的多数供热机组在采暖期基本采用“以热定电”的运行方式,极大的限制了热电机组的深度调峰能力。因此,提升热电机组灵活性改造的关键问题在于使热电机组实现热电解耦,而利用蓄热技术实现解耦,在保证机组供暖负荷且发电负荷灵活可调的同时具有较高的经济特性,受到广泛关注[3]。

章艳等利用数学模型分析了4种热电解耦方案的适用场景,结果表明蓄热方案效率较高[4]。吕泉等通过建模方法研究了配置储热对机组调峰能力的影响,结论表明,配置储热后机组调峰能力都得到了提高,但仍受机组自身热负荷需求的影响[5]。杨海生等研究了蓄热罐储热技术对300 MW机组调峰能力的影响,并分析了调峰补偿成本与煤、电价格之间的关系,结论表明蓄热系统蓄热能力的增加会降低调峰补偿成本[6]。曹丽华等通过建立综合评价体系对比了不同蓄热方式的优劣性,并指出相比固体蓄热式电锅炉,采样蓄热水罐的方法能具有更好的适用性[7]。在蓄热系统设计方面,周任军等通过建立了虚拟电厂模型,并以此来获得最佳的蓄热罐容量[8]。戈志华探究了某型蓄热水罐布水器设计参数对蓄放热过程的影响,指出高径比越大的蓄热罐放热性能更好[9]。宋献等基于实际案例详细阐述了蓄热罐设计选型过程中需要注意的关键问题[10]。在蓄热系统的运行方面,王小惠等分析了同时蓄放热过程中蓄热罐内冷/热水的温度动态特性,结论表明斜温层厚度与斜温层所处位置和初始厚度有关[11]。王智等基于实际案例定量分析了蓄热罐对机组在低负荷工况下运行的影响[12]。然而,上述国内研究多针对小型蓄热罐,对容积超过1万m3的蓄热罐的研究仍然较为匮乏,并且已有投运项目基本上由国外技术支持,但我国与北欧的能源结构,能源调配方式差别很大,不能够完全照搬国外经验。

综合上述分析,本文研究了基于大型蓄热罐的蓄热技术在600 MW机组上的应用,探索大型蓄热罐的设计建造方法,通过大型蓄热罐的蓄/放热能力在保障机组热负荷的同时使其具备了在部分时间段参与调峰的能力。实际运行效果显示该改造方法具有较高的应用价值。

1 应用背景分析

内蒙古通辽地区某测风站数据(70 m高度)风功率变化规律如图1所示,从图1(a)可以看出10月至次年5月(冬春季)平均风速与平均风功率密度较大,是风电场的高发时段。图1(b)显示当地夜晚风速较大,最大风速出现在20~24时附近。

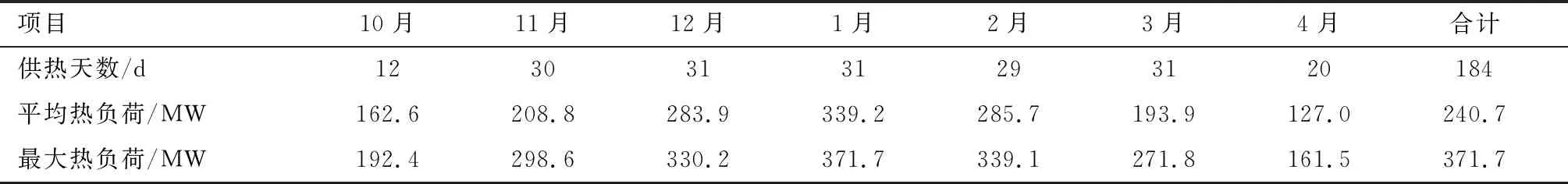

该厂600 MW亚临界供热机组供热期为10月15日~次年4月20日,采暖期间机组按照以热定电的模式运行。根据东北能源监管局核定的最小运行方式,机组在供暖初末期(采暖期前后各一个月的时间)的发电负荷为380 MW(负荷率63%);在供暖中期的发电负荷为420 MW(负荷率70%)。设计采暖面积为640万m2,供热季运行数据如表1所示。而在日周期方面,夜晚供暖强度高,相应发电负荷高。

表1 640万m2年供热季运行数据一览表

综合上述分析,可以看出风电负荷的季节性和日周期特性,均与供热机组的运行特点冲突,这直接导致了供热机组“抢占”风电负荷,弃风率居高不下。因此,可以通过采用增加蓄热装置改善机组调峰能力:在机组非调峰时间段,增加机组抽汽量加热热网循环水并部分蓄存在大型蓄热装置内;在机组需要调峰时间段,利用蓄存的热水进行供暖,避免了因机组低负荷抽汽能力不足而无法正常供暖。此外,在需要机组最大负荷发电时,该方法还可以减少采暖抽汽,提升发电能力。

2 设计方案

2.1 蓄热/放热系统的设计

电厂原有供热系统以水为介质,整个供热系统由一级高温水系统和二级低温水系统组成。一级高温水系统供/回水参数为115/55℃。在厂内一级高温水系统中,一级高温水系统回水依次经过余热回收热泵机组和热网加热器,温度分别升至95℃和115℃,供热系统流程如图2所示。

在蓄热系统项目设计中,以55℃一级热水网回水作为冷水,以115℃热网供水为热水,由于是常压罐设计,在蓄热过程中,用55℃的热网回水将115℃热网供水掺凉,使进入蓄热水罐的热水温度维持在98℃以下。放热时,罐体中的热水自流至热泵机组前的回水母管中,与热网回水混合后进入热泵机组进一步加热,蓄热整体设计方案如图3所示。蓄热系统包括1座蓄热水罐、3台增压水泵(两用一备)、1台掺凉水泵、2台过滤器以及相关的阀门和管道。其中,蓄热罐本体包括布水系统、氮封系统等。蓄热水罐系统中常压热水蓄热罐的容积为30 000 m3,蓄热水罐系统中所有管道的管径均按机组供热面积为640万m2时预测的最大热负荷371.7 MW进行计算选择。

2.2 布水器工艺设计

作为蓄热罐内的布水器是布水系统中的主要装置,用于实现冷/热水的水分配功能,以保证不出现冷热水混流现象破坏蓄水罐内的斜温层。综合分析各种布水器的优缺点,本项目最终选择采用径向圆盘型。评价布水器性能的标准之一是蓄热水罐中斜温层的厚度,斜温层厚度越小则蓄热热损失量越小。影响斜温层厚度的主要参数是雷诺数Re和弗洛德数Fr,而这两个参数又根据布水器的结构设计息息相关。

在设计过程中,通过调整布水器上下圆盘间的距离来满足一定的流量下的Re指标。Re越小则布水器能使水的混合减弱到最小程度,流动越接近于重力流,保证蓄热热损失最小。目前已有研究表明对于深度12 m以上的水罐,推荐的Re最大值为2 000。但本项目的蓄热水罐体积为30 000 m3,流量达到了4 000 m3/h。若按Re=2 000来进行设计是不合理的,上下圆盘间的距离将会非常大。

选择合适的Fr数是保证水通过布水器后的流动属于重力流而非惯性流动的关键,因此一般只要保证Fr=1,即可确保水流动属于密度流。影响Fr数的主要因素为布水器的入口长度h。这在布水器设计时也需综合考虑。本项目设计的入口长度为0.3 m,对应的Fr=0.4,满足Fr数的要求。在满足Re数和Fr数的基础上,一般需保证布水器出口流速<0.3 m/s,出口流速越小,则产生的流动扰动越小,有利于斜温层保持稳定。本项目布水器上下圆盘的间距为0.312 m,设计流量为4 000 m3/h,布水器的直径为10 m,通过计算可得布水器出口水的流速为0.11 m/s。数值模拟结果显示该设计能保证蓄热水罐中的斜温层高度在蓄热过程始终小于1 m,满足设计目标。

2.3 保温方案

蓄热水罐的主要功能是蓄存热水,保证内部热水在较长时间内维持较高温度。常规的保温一般采用岩棉或硅酸铝的材料,采用高性能的保温材料有利于提高蓄热能。本工程罐壁保温采用多腔孔陶瓷复合绝热材料(CNT),具有保障设备全寿命周期安全、长效节能减排效果。由于多腔孔陶瓷复合绝热材料(CNT)为硬质可卷曲产品,施工快速便捷。在施工、使用过程中无任何粉尘、纤维溢出,对作业人员无伤害,环境友好。产品使用寿命在无人为破坏的前提下,将伴随设备终身。

3 蓄热系统运行方式设计

3.1 蓄/放热系统运行方式

(1)蓄热过程

如图3(a)所示,系统蓄热时,将115℃热网供水接至蓄热水罐,通过调节阀调节进水流量;罐内冷水则回流至热网回水管路。此时根据热网回水母管中的压力对回水管道上的调节阀进行调节,若回水压力低于罐体高度与回水管道的高差时,则调阀全开不调节;若回水压力高于罐体高度与回水管道的高差时,则需通过调节阀将阀后的压力调至0.2~0.3 MPa左右,保证罐体的冷水能自流至回水母管。为了防止温度超过当地大气压所对应的饱和温度(约99.5℃)的热网供水进入蓄热水罐,设一台掺凉水泵,并利用调节阀调整掺凉水量,保证热水温度低于饱和温度。

(2)放热过程

放热时,利用增压水泵将部分热网回水送入蓄热罐,蓄热罐内的热水通过自流方式流至热泵机组前的供热回水管道内,并与供热回水混合,随后进入热泵机组和热网加热器加热回水。

3.2 蓄/放热周期运行方式

(1)蓄热罐在采暖中期运行方式

通过向当地供电部门了解,本地区采暖季1~4月和10~12月的典型日用电负荷情况为6:00~10:00、16:00~22:00是用电较高的时段;10:00~16:00、22:00~次日6:00是用电较低的时段,连续用电高峰时间最长为6 h,连续用电低谷时间为8 h。根据以上分析,本次灵活性改造机组调峰时间按7 h考虑,因此每日蓄热时长为17 h。综合考虑当前发电情况与运行经济性,在夜晚23:00~次日6:00的用电低谷阶段时,使机组在30%~100%负荷区间内参与调峰;在6:00~23:00按原始运行方式进行发电并抽汽供热。因此,蓄热系统蓄热时长为17 h,放热时长为7 h。

(2)蓄热罐在采暖初末期的运行方式

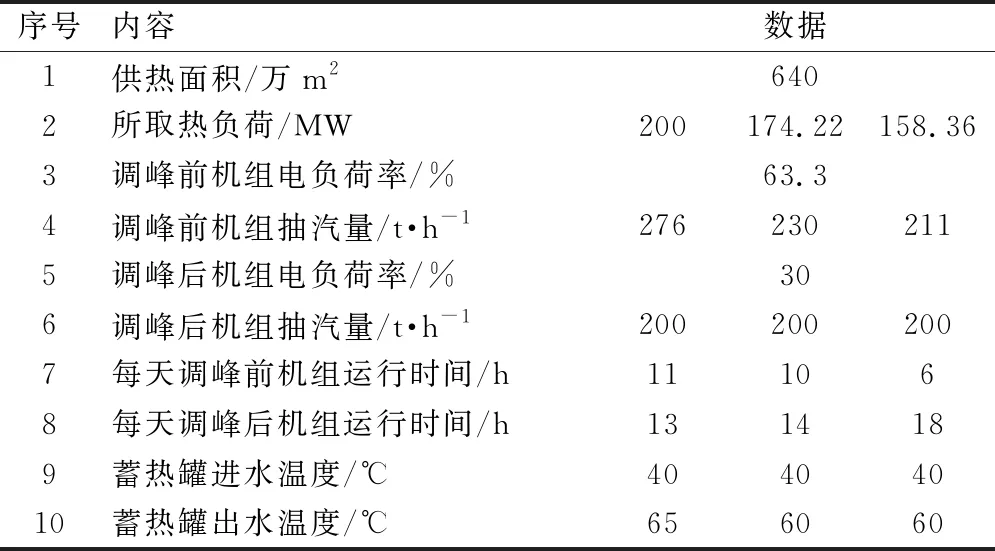

在采暖期的初末期,机组供热需求相对较低,在供热面积基本不变的条件下,蓄热系统的供热时长将进一步延长。按系统设计要求,蓄热罐内热水能满足203 MW连续7 h的供热需求,而供热初末期的两个月内热负荷低于200 MW。因此利用试验方法验证了蓄热系统在不同热负荷下的供热时长,试验结果如表2所示。可以看出,随着热负荷减小,蓄热系统放热时长进一步延长,使得机组的调峰时长增加。

表2 不同热负荷下放热时长

4 项目应用情况

4.1 项目实施情况

本项目2018年3月开始施工,至2018年11月开始系统总体试运,总耗时7个月,项目实施情况如图4所示。

项目完成后,对整个系统关键参数进行测试,测试结果如表3所示。可以看出,蓄热水箱的保温效果验证:日温降为0.42℃,达到≤0.5℃的设计要求。

表3 现场试验数据

图5所示为现场蓄热过程中某一时刻蓄水罐内沿高度方向上的温度分布情况,图中每个点的距离为0.5 m。从图中可以看出,斜温层出现在水罐高10 m左右,此处温度变化的斜率最大,斜温层的范围在斜率最大点的前后两点之间,且温度变化的斜率至少要大于一定值才能判断为斜温层的开始,因此斜温层的厚度由图中可知是0.53 m<1 m,符合设计要求。

4.2 实际蓄/放热时间分析

按设计指标要求,试验一台蓄热水泵最大出力可达2 277 t/h,罐体最大容积为30 000 m3,则蓄热时间约为13.3 h,优于设计值14 h蓄热完成的要求。放热时两台水泵同时运行实验中实际流量为4 285 t/h,罐体最大容积为30 000 m3,则放热时间7 h,于设计值7 h持平,则能满足设计值7 h放热完成的要求。

放热试验过程中,两台增压水泵同时运行,运行流量可达到4 285 t/h,试验水温为86℃,但设计值水温为98℃,由于原热网水温度(不在本次调试范围内)限制,故对蓄热罐水温进行修正,最大供热功率约为1 767 MW/h,优于设计值1 590 MW/h。蓄热罐最大蓄热能力6 073 GJ,优于设计值5 220 GJ。

4.3 机组调频能力及效益分析

发电厂的灵活性改造技术应用后,机组在部分时间段能参与深度调峰,负荷最低达到180 MW。蓄热系统能提供7 h热负荷,给市区提供供热保障。灵活性改造项目投运后,保障了通辽发电机组在低负荷(特别是50%~20%区间)的供热。根据统计数据,增加蓄热系统后,该厂一个采暖季共获得4 175万元调峰补偿,预测整套系统2年可收回成本。

5 结论

本文结合实际案例详细论述了蓄热技术在600 MW机组上的改造运用流程,即设置大型蓄热水罐供热系统与原系统耦合运行参与供热,重点分析了大型蓄热罐的设计难点,得出如下结论:

(1)设置大型蓄热水罐供热系统与原系统耦合运行参与供热,在满足热负荷的同时可以降低机组发电负荷,参与电网调峰。

(2)获得了大型蓄热水罐中布水器设计参数,在此基础上对布水器设计准则数进行了修正,得到了设计准则数的适用范围,与实际工程的运行情况进行对比验证了修正后准则数的正确性。