浅谈超大型平面定轮闸门制造

2022-11-08丁伟

丁 伟

(国能青海黄河玛尔挡水电开发有限公司,青海 果洛州 814000)

0 引言

黄河玛尔挡水电站枢纽工程规模为Ⅰ等大(1)型工程,电站以发电为主,正常蓄水位3275.0m,总装机容量2200MW。工程枢纽建筑物由混凝土面板堆石坝、右岸溢洪道及泄洪放空洞、引水发电系统建筑物等组成。混凝土面板堆石坝最大坝高211m;泄水建筑物由右岸溢洪道及泄洪放空洞组成,挑流消能;引水发电建筑物采用右岸地下式布置方式,由进水口、引水隧洞、地下厂房、尾水洞等组成。地下厂房安装4台单机容量520MW和1台单机容量120MW的水轮发电机组。

玛尔挡水电站设置1孔泄洪放空洞事故闸门,布置在泄洪放空洞进口,设计水头100m,承受总压力为70777kN,采用6300kN 固定卷扬式启闭机进行启闭。

1 闸门结构特点及制造难点

1.1 闸门主要结构特点

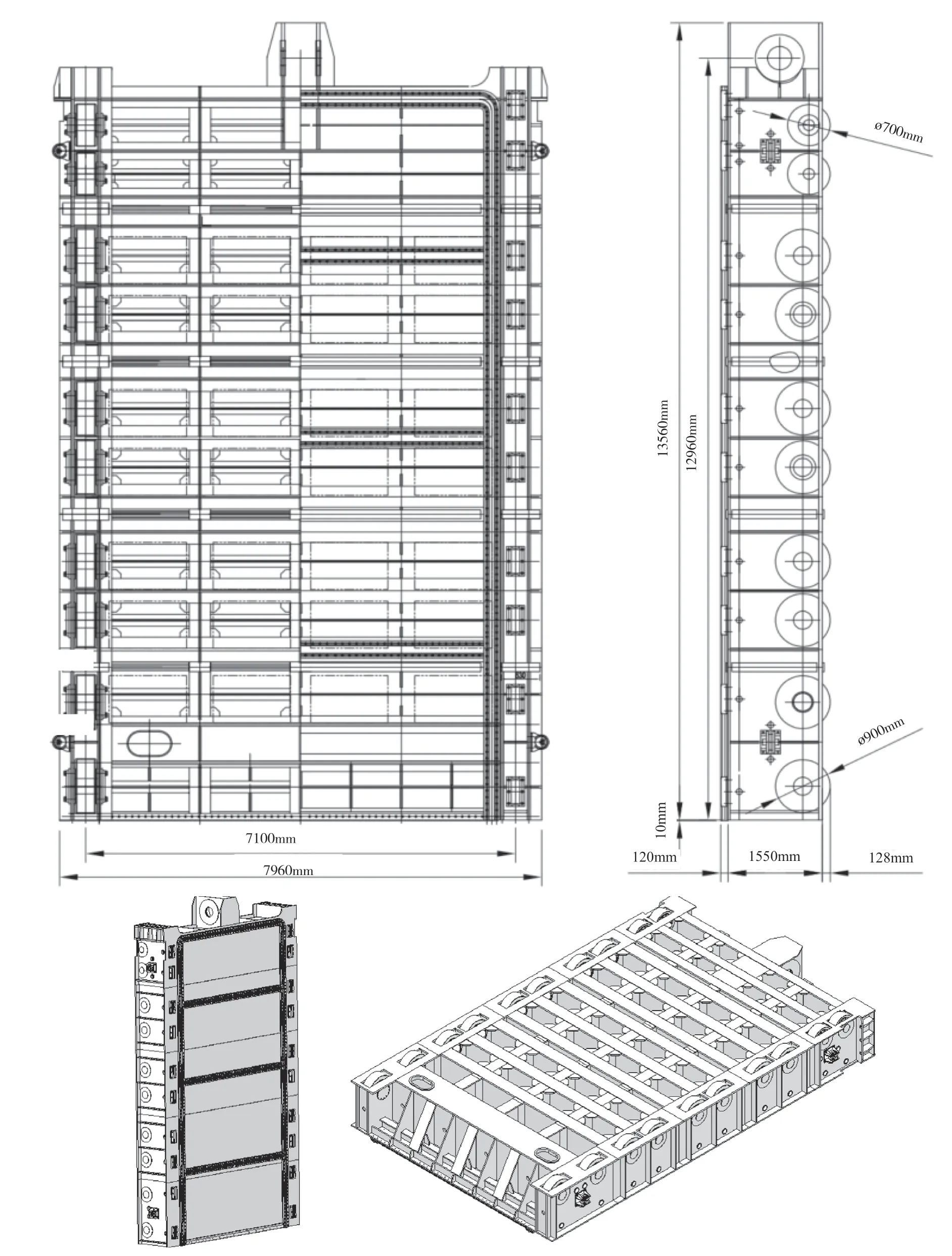

泄洪放空洞事故闸门属于高水头平面定轮闸门,该闸门的孔口尺寸为6m×12m,设计水头为100m,门叶质量为248t,配重为189t。闸门分为5节,节间采用连接板进行现场焊接连接,设有侧轮装置、反滑块装置,主轮装置设有20个定轮,顶节定轮直径ø700mm,其余4节定轮直径ø900mm,通过偏心轴将其调整在同一平面内。闸门采用上游止水,顶、侧水封及防射水水封采用“山”形充压止水,利用库水充压,底止水采用条形水封。闸门结构件主材为Q355C钢板,钢板厚度主要规格为30mm~55mm,闸门结构简图如图1所示。

图1 门叶结构简图及三维模型

1.2 制造难点

难点一:结构复杂,组装质量要求高。

泄洪放空洞事故闸门共分为5节,边梁为π型结构、底节主梁为箱型梁、顶节主梁为T型梁,中间门叶结构主梁为工字型梁,组装过程中节间错台须控制在2mm之内,门叶底缘直线度不大于2mm,两边梁底缘平面度不大于2mm,采用先单个构件组装再整体组装的方式,须对各个构件质量进行控制。

难点二:焊接量大,会产生较大的焊接变形。

闸门面板、腹板和后翼缘板厚度30mm~55mm,设计坡口为50°双面坡口,焊接填充量和收缩量大,产生的应力影响门叶整体精度;设计要求闸门的Ⅰ类、Ⅱ类焊缝和组合焊缝均须全融透焊缝,当焊接时会产生较大的焊接变形。

难点三:机加设备受限,加工精度要求高。

门叶水封座板截面为不规则的卡槽,顶部为90°圆弧转角,节间为“T”形转角,提高加工精度能够保证装配精度。边梁为双腹式边梁,定轮轴孔设计的内孔为ø330H1,外孔为ø290H1,两孔开档尺寸440mm,保证定轮轴孔的同心度对加工的设备及工艺措施非常重要,水封座板平面度不大于1.5mm,水封踏面与定轮座面相对高差要求-0.5mm~+1.0mm。

难点四:定轮装配精度高。

闸门共20个定轮,定轮轴设计为偏心轴,所有轮踏面设计共面度为不大于2mm,且定轮转动自如,无抖动、卡阻现象。考虑到装配的不确定因素,在制作过程中需要使共面度不大于1mm才能保证符合设计要求。

针对以上难点,在闸门制造过程中为了满足设计要求及出厂验收要求,在制造工艺、各部件质量控制及焊接变形控制等方面进行了深入探索与实践。

2 制造工艺流程

制造工艺流程包括下料→单个构件加工→隔板、吊耳、边梁、主梁组装及焊接→组装构件校正→边梁机加工→门叶整体组装、焊接→门叶解体→门叶校正→门叶预拼装→水封座板及滑块座板机加工→定轮装配→附件装配→防腐→出厂验收。

制造工艺流程具体细节如下:1)制作前期主要进行技术准备工作,通过三维模型进一步校核图纸。进行工艺文件编制,考虑焊接收缩量、焊接变形等影响因素来采取相应的工艺措施。下料工序是首要质量控制检停点。2)当采用数控编程进行下料时,因为数控编程下料后可能存在不可控因素,所以主要检查主梁腹板、边梁腹板、吊耳腹板、边梁翼缘板等异形构件的尺寸,单个构件加工采取抽查的控制措施。3)当进行门叶整体组装时,将面板放样作为关键检停点,面板的平面度及放样线是否合适影响着整体装配精度。4)水封座板机加工作为关键的质量控制工序,须严格按工艺文件的要求进行机加工及检验。5)门叶预拼装作为主要的质量控制检停点。6)附件装配作为最终质量控制检停点。

3 组装过程质量控制

为了提高闸门的组装精度,提高生产效率并减少门叶结构焊接变形,先对π型边梁、T型隔板、吊耳装置等进行单个构件组装质量控制,进一步提高装配质量,主要措施如下:1)π型边梁质量控制。边梁为π型结构,由内外腹板、翼板、隔板和定轮轴孔加强板组成。边梁后翼缘板开两个主轮槽,边梁后翼缘板开设的主轮槽影响边梁焊接变形,下料过程中采取腹板宽度尺寸控制+2mm,后翼缘板下料采用断续下料法,不割断主轮槽的板,焊接完成后进行再修割,当装配边梁时先对翼缘板进行校正,保证翼缘板平面度≤1mm。2)T型截面隔板控制。闸门隔板分为中隔板和上、下隔板,隔板用装配模进行组装,CO气体保护焊焊接,外观检验合格后进行焊接变形矫正。3)吊耳制作质量控制。吊耳板的坡口将双面50°坡口设计成双面45°长舌大小坡口,吊耳孔单边预留5mm的加工余量,检查下料构件的尺寸,合格后组装,当组装时控制吊耳孔的同轴度、吊耳腹板的开档尺寸。检查合格后进行焊接,先焊接吊耳板翼缘板与腹板内侧的小坡口侧,焊接完成后用碳弧气刨在打坡口侧进行清根,最后焊接大坡口侧,焊接完成后采用火焰校正法校正吊耳翼缘板及腹板。4)门叶整体组装质量控制。面板采用定尺板,减少焊接量及焊接变形;依次从底节到顶节将面板铺设在制作闸门的钢平台上,用钢板块固定面板三边,然后用水准仪检查并调整面板平面度,采用自制螺栓杆调整面板,面板不平度控制在1.5mm以内。重点须测量边梁、主梁及节间位置,测量点间隔不大于1m;当放样时各装配线之间应根据焊缝的大小和多少放出焊接收缩量,按工艺文件进行划线。面板宽度和高度方向上的焊接收缩余量均分在各部位,间距按/1000考虑焊接收缩余量(主梁、边梁应放出对装检查线),检查放出的打样线,要求对角线相对差≤2.0mm,平行度≤2.0mm,尺寸偏差≤1.0mm;先组装主横梁,调整主梁中心,使之与面板上对应中心重合,保证与主梁腹板垂直度≤2.0mm(挂垂线检查),主梁前翼板与面板组装间隙≤0.2mm,依次组装纵向隔板、边梁、吊耳装置、所有筋板等。隔板与主梁、主梁与面板的垂直度≤2.0mm,吊耳板与顶主梁腹板垂直度≤2.0mm,吊耳与门叶中心距偏差≤1.0mm,单侧两吊耳板间距偏差0mm~+1mm,且吊轴孔保持同心,其倾斜不大于1/1000,边梁按线组装,用检查线进行检查。边梁中心距焊前余量预留合适,保证焊后两边梁中心距符合图纸及规范。

装配过程中控制隔板、腹板垂直度,保证与面板的间隙≤1.0mm,控制各个部件间的平行度≤2.0mm,各个部位装配间隙≤1.0mm。

4 闸门焊接变形控制

门叶焊接选择CO气体保护焊,为了减少焊接变形,采用偶数焊工均布于门体上同步对称施焊的方法。焊接原则一般为先焊门叶中间部分,自里向外,最后焊接边梁部分,具体如下。

4.1 第一次焊接(由中间向外侧扩散,同步施焊)

第一步焊主梁腹板与边梁腹板间的立向角焊缝;第二步焊接隔板与主梁腹板间的立向角焊缝;第三步焊吊耳装置与顶节门叶结构的组合焊缝;第四步焊接隔板、主梁前翼板、面板连接处的平角焊缝;最后焊接主梁翼板、边梁翼板、隔板翼板连接处的平角焊缝。

4.2 第二次焊接(待门叶翻身再进行焊接)

先焊工字型主梁腹板与边梁后翼板的角焊缝;再焊工字型主梁翼板内侧与边梁后翼板的对接焊缝;再焊隔板与主梁后翼板的角焊缝;再焊隔板后翼板与主梁后翼板的对接平焊缝;再焊所有其他连接角焊缝;最后焊面板对接焊缝。

焊接过程中采取观测法及测量法来判断焊接应力产生的变形量,如果门叶焊接后出现焊接收缩的情况,采取调整焊接参数和改变焊接顺序的方式来控制焊接变形。若门叶焊接变形严重且焊缝不合格,详细记录所在部位,分析产生的原因并制定处理措施,逐项进行处理,处理合格后进行下一道工序。

4.3 焊前预热

闸门的一、二类焊缝预热温度按照斜Y型坡口焊接裂纹进行试验可以防止裂纹产生。关于Q355C钢板的预热温度,按照NB/T 35045规范表4.4.11的规定,该项目的板厚为30mm~50mm,选取的预热温度为85℃~95℃。

预热采用加热片对母材均匀加热,预热区的宽度根据焊缝中心线两侧各3倍板厚进行控制且不小于120mm。预热后的温度采用红外线温度仪沿着焊缝中心线两侧各50mm处对称测量,每条焊缝测量点不少于3对。

4.4 焊后消氢

50mm钢板焊接完成后立即进行热消氢处理,温度控制为260℃~360 ℃,保温时间不少于1h。

4.5 焊接变形的校正

焊接变形的矫正主要采取两种方式,一种机械校正,一种火焰校正。工字型梁主要采用翼缘矫正机进行校正,其余主要采用火焰进行校正,具体校正方法如下:1)针对面板焊接后的凸凹不平,先用火焰以三角形的方式进行加热,凹凸不平严重的部位采用机械千斤顶调整,火焰在焊缝背面按点状或线状加热,配合进行校平处理。2)针对门叶焊接产生的立弯,先在主梁、边梁等部位进行三角形加热,由于三角形加热面积较大,因此收缩量也较大,可以消除立弯等焊接变形。3)针对面板四周产生的变形,主要采用火焰矫正法校正,能够消除焊接变形。

4.6 焊接应力控制与消除

关于门叶结构组装、焊接、校正工序过程中的焊接应力消除,具体措施如下:1)门叶装配过程中进行应力消除的主要方式为组焊、校正各个零构件,然后再将各个构件进行整体装配,有效控制焊接应力产生。2)门叶焊接过程中的应力消除一方面设计坡口为大小长舌坡口,另一方面当焊接时采用双人对称焊、跳焊、分段焊和多层多道焊等措施。3)门叶结构焊接并校正完成后,焊缝应力消除主要采取振动时效处理的方式,采用专用的振动时效设备进行单节门叶整体振动消应可有效地降低焊接残余应力。

5 边梁定轮轴孔及水封座板加工

受厂内加工设备的限制无法实现对整节门叶结构的边梁轴孔镗制,制作过程中将边梁组焊成π型箱梁,边梁整体高度控制偏差0mm~2mm来作为焊接的补给量,以边梁后翼缘板为基准,用厂内的镗床加工边梁轴孔。当加工水封座板及水封压板时,将顶部为90°的圆弧转角下料成整圆,用铣床进行铣槽。

6 定轮装配工艺

选用“热装配”方案,首先对定轮、轴承、衬套和轮轴进行一一测量,然后根据实测值,按照大轴配大孔的原则进行配对编号。组装单个定轮,将定轮放入装有20号机油的油槽内,通过加热油槽将轮子均匀加热至60℃~80℃,然后快速吊出定轮,把轴承压入定轮并调整到位,组装其余附件固定。最后进行定轮、轮轴的装配,预先在轮轴和定轮端面作出偏心方向标识,先将定轮吊置在门叶边梁腹板中间,把衬套的偏心方向调整在水平准线上(所有轮子的偏心量都在同一侧),再将轴的偏心水平保持一致,穿入即可,最后组装好其他附件。

7 结语

采用严格而科学的质量管理措施来设计相关工艺,使闸门在当制作各个工序时处于受控状态,在生产制造过程中优化设计相关工序,提高了制作质量及生产效率,顺利完成了闸门的制作任务,确保了闸门设备顺利验收出厂。