浅谈FPSO单点柔性立管环空层在线监测系统的构建

2022-11-08谭建华

张 玮 张 营 谭建华

(南海西部石油油田服务(深圳)有限公司,广东 深圳 518000)

0 概述

在南海的石油开发区域中,非黏结性柔性管已成为主流,主要是用于连接FPSO和采油平台的柔性立管,安装在FPSO的单点舱内。由于整体位于水下,因此日常的人工检测和维修养护很难触达。

环空检测技术是目前国际上通用的柔性动态立管检测评估手段,不需要停产,也不需要动用ROV和潜水员等装备,大幅降低了柔性立管的运营维护成本。

2017年6月,国内首次应用环空检测技术对南海某海域正常工作的某FPSO的3根柔性立管开展环空测试,也进一步验证了环空检测技术的适用性。

目前,柔性立管环空测试技术被2H Offshore、4Subsea、Kongsberg以及TechnipFMC等少数公司所垄断。

因此,为了避免出现“卡脖子”问题,FPSO单点柔性立管环空检测的技术装备国产化和功能扩展就显得至关重要。该文主要围绕环空层气体在线监测技术应用方向的软硬件和网络系统国产化、扩展化和实用化提出设计思路,在国外已实现功能的基础上,扩展CO、CH、HS、O以及CO等气体组分在线监测功能,并且实时向FPSO智能管理平台传输,实现海上管理和岸基管理的同步化,进一步完善柔性立管环空层的完整性管理功能,以实现降本增效。

1 环空层完整性管理计划与关键指标分析

柔性立管环空层完整性管理计划从气体流量、温度、压力、气体组分、环空层自由容积以及透气口堵塞比例等方面对柔性立管环空层进行实时监测、计算和对标分析,提早预警透气口堵塞风险、分析外护套层破裂风险以及预判柔性立管的疲劳程度和腐蚀情况。

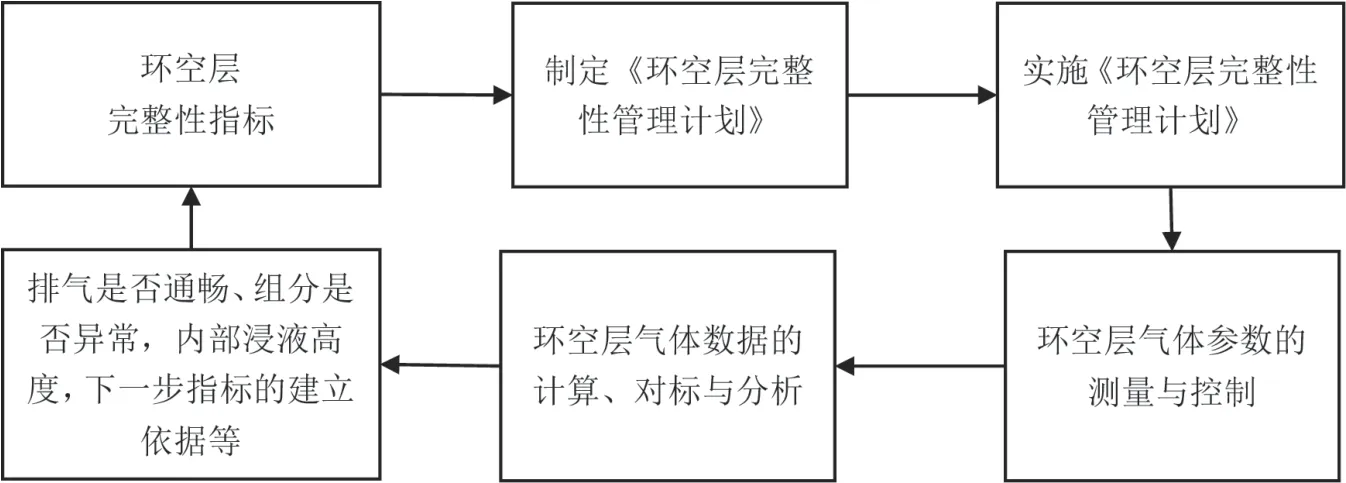

该管理计划参照P-D-C-A(计划-实施-检查-处理)的管理模式循环执行。初始对标参数来自柔性立管厂家提供的出厂参数,在线测试计划分为连续的2个阶段,每48 h设置为1个阶段,通过电磁阀进行远程控制测试模式。第一个阶段采取全开放透气模式进行测试,电磁阀全开,主要测试的指标为环空层气体的温度、流量参数;第二个阶段采取闭合憋压模式进行测试,电磁阀全关,主要测试指标为环空层气体的温度、压力和气体组分。通过2个阶段的测试数据来计算环空层自由容积、内部浸液高度以及透气口堵塞比例等关键数值,评估腐蚀程度和安全生产风险。通过连续30 d的测试结果,设定新的对标值,重新进入一个新的监测循环。柔性立管环空层完整性管理计划的运行流程如图1所示。

图1 柔性立管环空层完整性管理计划的运行流程图

为了实现上述管理计划,环空层在线监测系统是重要基础,包括主站软件、硬件和通信3个方面。

2 环空层在线监测系统主站系统设计

2.1 主站系统总体设计思路

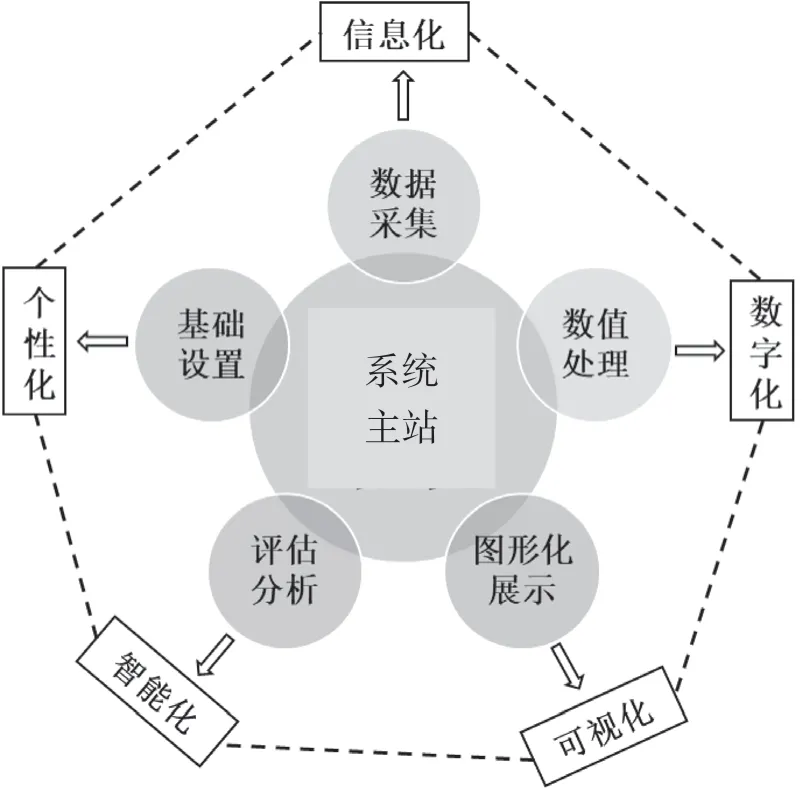

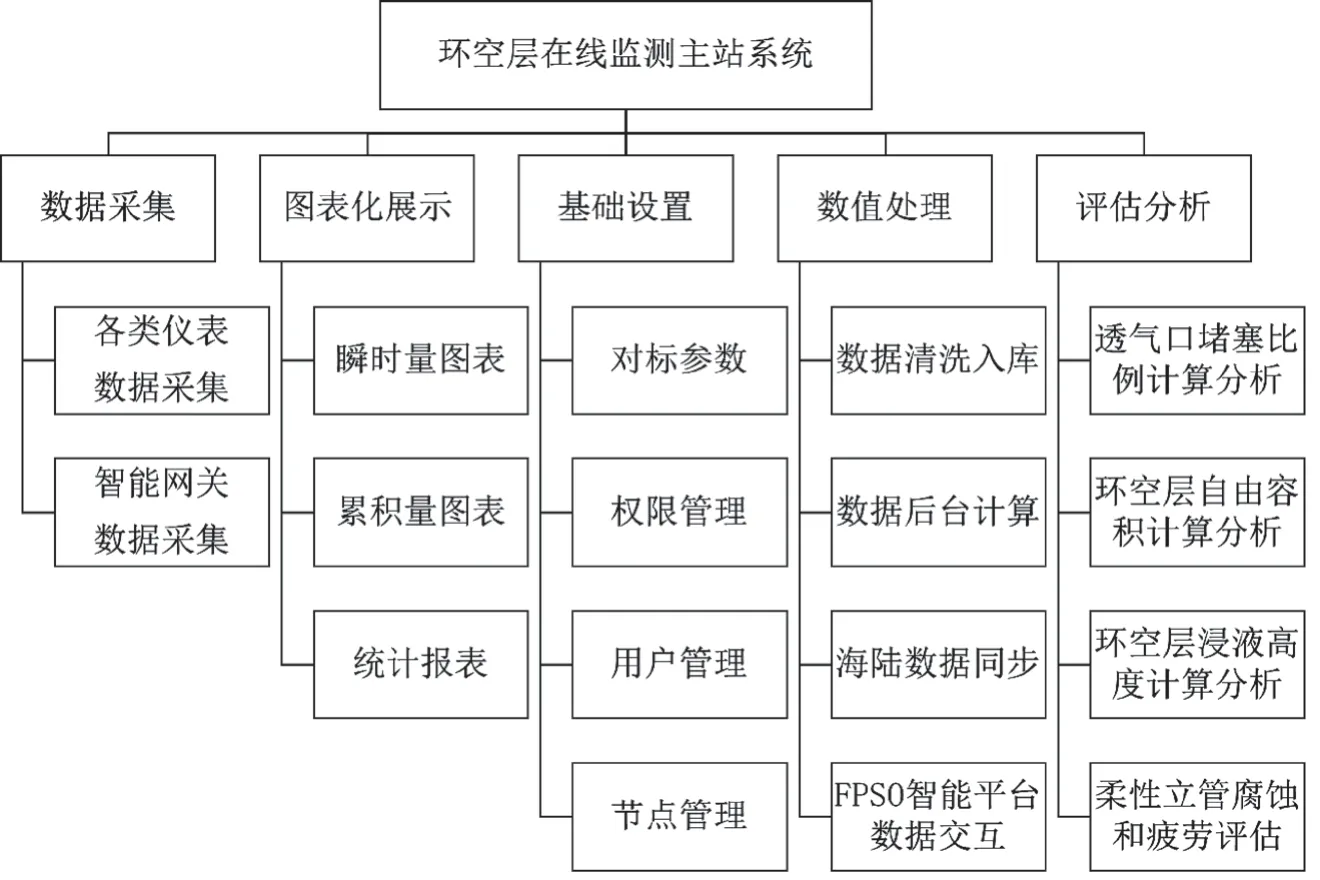

主站系统包括数据采集、数值处理、图表化展示、评估分析以及基础设置等各个功能模块。各模块设计采用五维设计法进行规划设计,主要从获取数据、处理数据、展现数据、分析数据和管理数据5个维度实现软件系统的各项功能。这5个维度也基本涵盖了大部分监测类主站系统所需要实现的各类应用场景,也恰好对应了信息化、数字化、可视化、智能化和个性化5个层面的需求。具体对应关系如图2所示,系统功能架构如图3所示。

图2 模块设计与用户需求对应关系图

图3 环空层在线监测主站系统功能框架图

信息化的基础是海量的大数据,在该系统中主要是各类仪表的测控数据,通过数据采集模块达到获取数据的目的。为了确保数据的时效性,数据采集模块通常按照时序采集并快速存储数据,将数据的分类加工留给后续功能模块。

数字化的基础是有组织的分类数据,在该系统中主要是筛选满足环空层监测所需的各类参数,通过数值处理模块达到提取数据的目的。数据的清洗、分类、计算和存储都是在数值处理模块完成的。

可视化的基础是图形图表的展现,在该系统中主要是实现直观、动态、集成化的数据图表展示,通过图形化展示模块达到直观查询的目的。通过折线图、饼图、柱状图、散点图以及各类图形的组合展示,监控系统的图形化组态展示等都在图形化展示模块实现,也是用户操作的主要交互界面。直观、便捷以及一站式的可视化操作是良好用户体验的开始。

智能化的基础是分析逻辑、算法和模型,在该系统中主要是实现堵塞比例、自由容积、浸液高度以及腐蚀程度等完整性管理中关键要素的分析和评估,主要通过评估分析模块实现。系统的智能化水平决定了系统的可用性,也是对用户最有价值且可以带来直接效益的功能模块。

个性化的基础是可灵活配置的参数和权限,在该系统中将实现不同用户仅看到自己能看且想看的数据、各个FPSO柔性立管的灵活接入以及各类对标参数可灵活设置的功能,主要通过基础设置模块实现。80%的产品化+20%的个性化是该系统的设计理念,大部分具有共性的模块抽取出来形成相对固化的功能,少部分满足不同用户需求的个性化模块提供可配置的管理后台,以满足差异化的管理要求。系统的个性化水平将充分体现人机交互的友好程度。

2.2 主站系统架构及功能设计

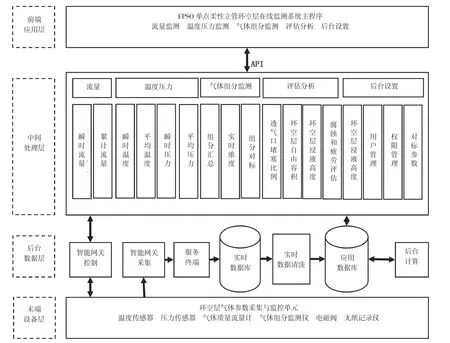

主站系统采用主流的3层架构,前端应用层实现图形化的界面展示和用户交互;中间处理层提供一系列API接口,接收前端提交的Web请求,经过获取数据库中的数据后,以带加密口令的Jason格式将结果返回给前端应用层;后台数据库分为实时数据库和应用数据库。其中,实时数据库存储各种类型数据的实时采集结果,包括温度、压力、流量以及气体组分等,应用数据库存储筛选清洗后的不同类型的数据,后台计算程序按照定时任务的方式,以一定的时间间隔按照系统配置的计算公式对数据进行计算和分表存储,便于中间层调用。同时,前端应用层采用FPSO智能管理平台相同的前端架构,中间处理层也采用微服务形式融入FPSO智能管理平台,实现整体系统与FPSO智能管理平台的无缝融合,方便用户一键登录,统一管理。系统架构如图4所示。

图4 环空层在线监测系统架构图

数据采集主要分为下行采集和上行采集2个部分。

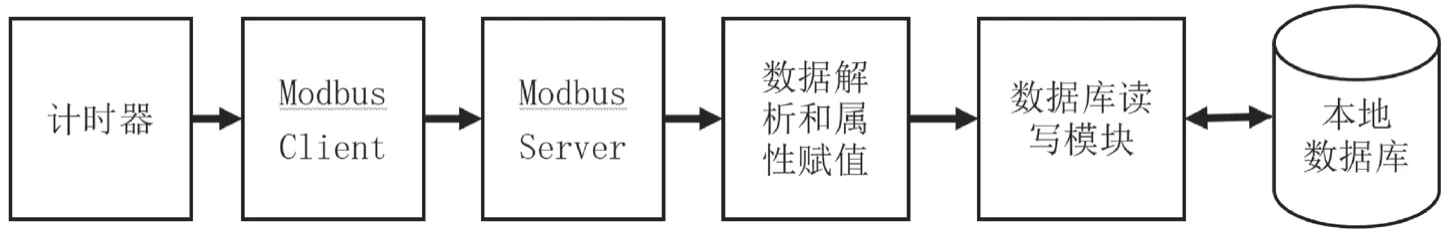

下行采集是智能网关采集末端的传感器、阀门等电仪设备,主要基于Modbus通信协议实时采集各类数据,并存入网关设备的本地数据库。下行采集流程如图5所示。

图5 智能网关下行采集电仪设备流程图

上行采集是服务器上的采集程序,采集智能网关中的数据并存入服务器的实时数据库,主要基于HTTP协议实现二者之间的数据传输。各类数据分布式存储在网关设备本地数据库、实时数据库以及应用数据库中,确保数据的完整性不受通信中断的影响。上行采集流程如图6所示。

图6 服务器采集智能网关上行采集流程图

对部分实时性要求较高的数据来说,智能网关采取主动采集、主动上报的模式,即采集末端电仪设备的数据后,在本地存储的同时,也同步上报给服务器端的采集程序。

电磁阀等阀门的下行控制信号由后台程序或前端界面触发,通过智能网关转发控制,同时也采集阀门状态信号,确认控制结果达到预期目标。

此外,考虑FPSO单点舱内通常既不具备网络传输线路,也不具备可接入生产系统的Wi-Fi无线网络。因此采用基于LoRa的工业无线模块,在实现500 m内实现有障碍通信的功能,完成数据采集和双向传输的任务。

采集入库的数据先进入实时数据库,在入库过程中程序要对数据进行筛选和清洗,自动过滤异常数据,定期检查缺失数据并进行补采。后台定时任务对瞬时量、累积量和统计量等数值进行计算。为保证系统的可扩展性和灵活性,所有计算程序的计算公式或计算模型均根据后台配置的数据进行计算,便于运维人员后期调整和优化,而不必修改程序源代码。

系统前端底层采用Vue/ElementUI/Jquery/Bootstrap实现,前端和Controller基于Json格式进行数据交换。

使用开源框架ElementUI统一页面风格,规范页面结构及保证组件规范化,使用Less预编译CSS保证代码的规范化、简洁化。配置Flexible并结合Flex布局实现页面的响应式布局,以兼容不同PC分辨率。使用开源ECharts数据可视化展示插件,满足不同统计数据展示所需图表展示的需求。

所有图表均设计Excel导出功能,方便用户导出历史数据作为后期分析报告编写的素材图表。

各个图表均设计对标展示功能,即除了展示监测到的数据外,还要展示相应的标准值或限定值,提供越线报警功能,便于用户及时了解环空层的工况状态。

将透气口的排气流量数值与出厂时的设计值进行对比,能够较为直观地评估透气口的堵塞情况。

首先,将电磁阀设置为全开状态,让环空层内的气体自由排出。

其次,读取气体质量流量计的累计流量。最后,根据公式(1)计算透气口的堵塞比例。

式中:为透气口的堵塞比例;为透气口实际排气流量;为透气口出厂设计排气流量。

通过计算一定压力条件下环空层内排出的气体体积能够计算环空层的自由容积。

首先,将电磁阀设置为全关闭状态,对环空层内的气体进行憋压处理,同时实时采集压力表数据。其次,在压力表达到200 kPa时,将电磁阀设置为全开状态,排出气体,并通过气体质量流量计测量排出气体的质量流量。再次,通过气体组分监测仪对排出的气体进行组分监测,并记录CO、CH以及HS等气体的百分比。最后,根据公式(2)将气体质量流量换算成标态下的气体体积,结合压力阈值可以计算得出环空层自由容积。

式中:为环空层自由容积,L;为透气口实际排气质量流量,L/min;为标态下气体浓度体积转化系数,=22.4,即标准状态下1 mol气体是22.4 L;为电磁阀关闭时设置的阈值=100 kPa;N为组分监测仪监测的气体组分中第种气体的体积百分比;M为组分监测仪监测的气体组分中第种气体的分子量(其中,CO的分子量为44,CO的分子量为28,CH的分子量为16,HS的分子量为34,O的分子量为32)。

3 环空层在线监测系统硬件系统设计与开发

3.1 硬件系统主要设计思路

硬件系统的设计主要考虑现场安装环境、安装位置以及功能用途,主要包括电气柜和仪表柜的设计。每个仪表柜对应1根柔性立管,对每个透气管进行单独监测;1台电气柜可以同时连接多台仪表柜,实现仪表电源的集中供应和通信模块的集中部署等目标。

电气柜主要包括监控仪表的供电电源、就地显示仪表以及通信控制网关等设备。仪表柜主要包括温度传感器、压力传感器、气体质量流量计、电磁阀、气体组分监测仪、气体干燥装置、各类安全阀、球阀和管路。从功能角度分析,电气柜主要具备仪表柜供电以及通信采集功能,属于辅助性系统。仪表柜主要具备环空层温度、压力、流量、气体组分以及气体采样等核心功能,属于功能性系统。

无论是电气柜还是仪表柜,首要设计原则是安全性原则,即必须确保FPSO柔性立管生产运行的安全性和设备本身的安全性。一方面,FPSO单点舱所处的油气环境决定了电气柜、仪表、阀门以及接线盒等电气部件都需要选配满足防爆要求的元器件。另一方面,必须确保无论在任何零部件发生故障的情况下,都能够正常排出柔性立管环空层的气体并及时发出报警。因此,需要综合运用旁通管路、防爆电磁阀、机械安全阀以及手动球阀等各类措施,确保系统有足够的安全冗余。

3.2 仪表柜设计

仪表柜是实现硬件系统功能的核心,因此该文主要阐述仪表柜的设计思路。

柜内仪表布置如图7所示,柜内设备较多,同样以排布紧凑、散热通畅为设计原则,具体设计主要包括6个方面:1) 从接近进气口的位置布置温度传感器和压力传感器,以并联方式接入排气管路,在系统最前端对环空层气体温度和压力进行实时监测,及时反馈环空层内气体的状态。2) 考虑今后需要进行气体采样后带回陆地实验室进行详细分析的需求,也存在需要向环空层注入氮气进行气体打压测试的需求,在温度和压力传感器后端布置测试气体的出入口,并且配套设计手动球阀控制气体流向。3) 为保证流量计量和气体组分分析的准确性,排气管路上配置二级干燥装置,对环空层气体中的微小水分子和油分子进行过滤,同时,配置疏水管路和手动球阀,定期由现场人员开阀外排。4) 由于环空层内气体量较少(约为2 L/h~3 L/h),压力较低(一般为常压,允许最大压力为300 kPa~400 kPa),因此配置防爆电磁阀,系统根据压力阈值自动控制电磁阀的开关,既实现环空层气体压力的周期性监测,也确保满足后端气体组分监测的最低气量要求。系统实时监测气体压力,以200 kPa为阈值,当小于200 kPa时,电磁阀处于关闭状态;当大于或等于200 kPa时,打开电磁阀。同时,考虑排气管路的安全性要求,电磁阀设计为常开式,即失电状态下,电磁阀为打开状态。5) 根据环空层气体流量约2 L/h~3 L/h,选配热式气体质量流量计,采用极低始动流量、量程范围为2 sccm~150 sccm、24 V DC供电、耐压等级为1.0 MPa、304不锈钢材质且带RS485信号输出的防爆型高精度流量计,实现准确计量和监测环空层气体流量的功能。6) 根据柔性立管环空层气体的组分特点,选配占用空间较小的一体式气体组分监测仪同时对CO、HS、CH、CO以及O等5种气体的在线组分进行监测和分析,根据柔性立管制造厂家的出厂气体组分参数对各组分气体的量程范围进行参数选型。其中,CO和CH采用红外传感器检测,HS、CO和O采用电化学传感器检测,并且在运维期间每年进行一次标定,对不合格传感器进行更换。

图7 仪表柜内部设备设计图

4 环空层在线监测系统通信系统设计与开发

通信系统主要包括通信控制网关与各个仪表、传感器之间的下行通信以及与主站系统之间的上行通信。需要结合现场环境和通信网络的基础条件,采取有线、无线相结合的通信方式。

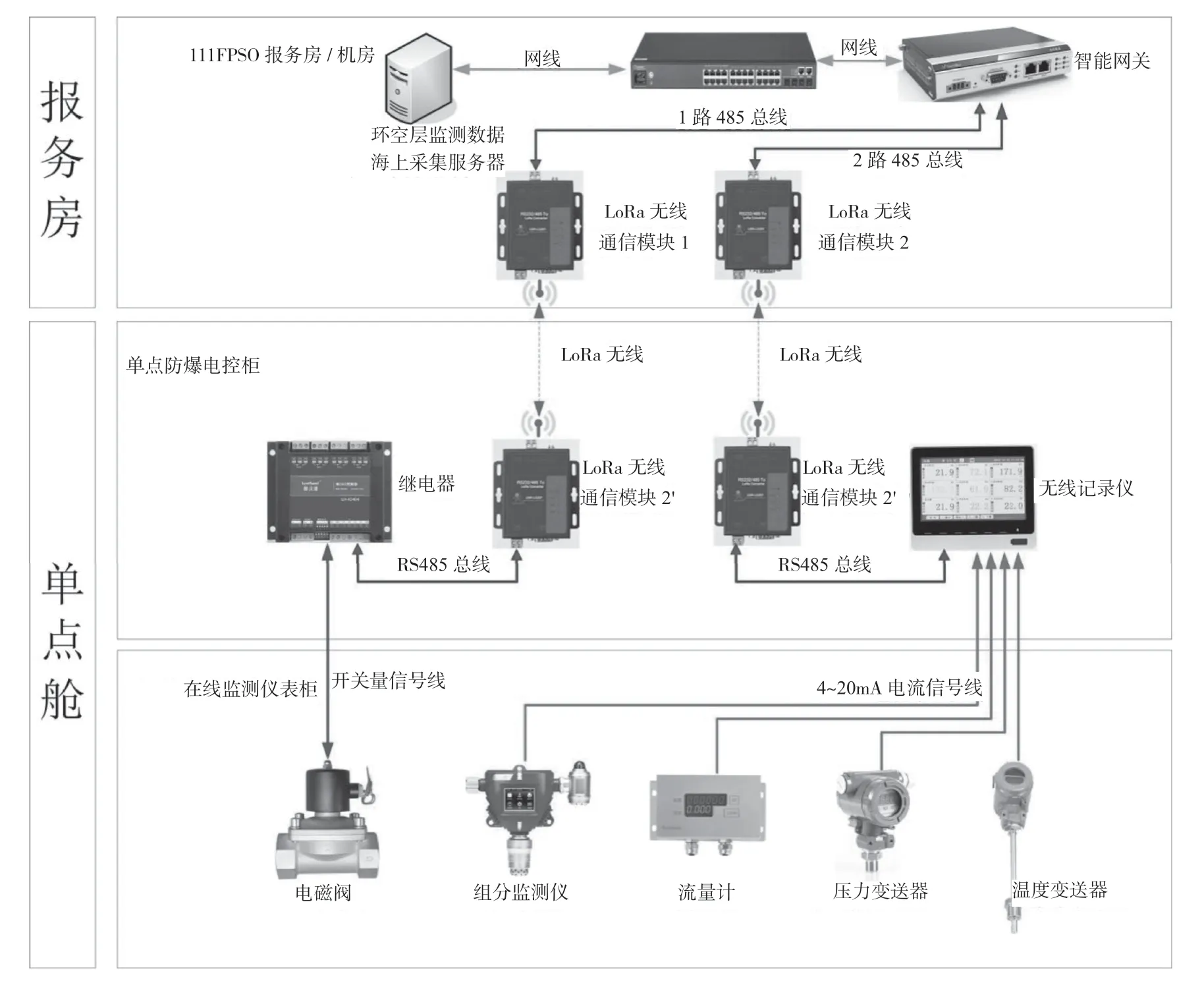

以南海地区在役的主流FPSO为例,中心网络机房通常部署在报务房,距离柔性立管所在的单点舱大约300 m~350 m。由于单点舱的特殊油气环境限制,通常没有部署光纤网络接口,采用有线网络传输数据的可行性较低。因此该系统设计了一个3层的网络拓扑架构。具体网络拓扑图如图8所示。

图8 环空层在线监测系统网络拓扑图

采集服务器和智能网关之间采用以太网连接,智能网关采集末端设备的实时数据,并上传至采集服务器。智能网关通过部署在报务房的网络交换机接入网络。

智能网关通过RS485连接LoRa无线通信模块,无纸记录仪、继电器等远程监测和控制设备也通过RS485连接配对的LoRa无线通信模块,以点对点的方式进行无线传输,实现温度、压力、流量、组分以及电磁阀开关型号等数字量、模拟量和开关量数据的远距离安全传输功能。LoRa是一种基于扩频技术的远距离无线传输技术,提供一种简单的能实现远距离、低功耗无线通信手段。LoRa技术已在工业物联网领域得到广泛应用,覆盖了智能表计、智慧农业、环境监测以及智慧城市等领域,非常适合于网络基础设施尚未完善的海上生产设施。无纸记录仪和继电器均安装在电气柜内,通过RS485通信电缆与安装在仪表柜内的压力传感器、温度传感器、气体组分监测仪、流量计以及电磁阀等仪表和阀门进行有线实时通信,确保数据采集的稳定性和可靠性。

5 结语

柔性立管环空层的完整性管理是FPSO单点系统完整性管理的重要环节,在线式的安全测控可以有效提高柔性立管的安全管理水平,降低FPSO的生产运营风险。该文综合柔性立管环空层完整性管理的需求分析并设计了环空层在线监测系统,对环空层状态进行在线监测与分析,保证了数据的实时性、有效性、可靠性和连续性,助力FPSO安全生产和降本增效。同时,系统实现了海陆数据同步,无缝接入了FPSO智能管理平台,即将在南海某FPSO上投入使用,系统还需要在柔性立管疲劳分析和腐蚀评估方面进行深入研究和实践。