综合管廊变形缝抗剪钢板有限元计算研究*

2022-11-07赵远清祝年虎林雪斌

赵远清 祝年虎 林雪斌

中国市政工程西南设计研究总院有限公司 成都610299

引言

现浇钢筋混凝土综合管廊由于自身结构的特点,每隔一定间距需要设置温度伸缩缝(按《城市综合管廊工程技术规范》(GB 50838—2015)[1]规定不大于30m),遇有地基突变等不利工程条件时也会设置变形缝,但是廊内管线一般是连续布设的。在不均匀沉降和地震作用下,变形缝会发生变位,这些变位使廊内连续布设的管线沿纵向产生附加内力[2],影响管道的正常受力状态。为了限制变位的发生,工程中可以在变形缝处采用多种构造处理,如设置抗剪锚杆或抗剪钢板,可有效地控制缝处的错动位移,极大地减小廊内管线纵向附加内力。

李荣华[3]等利用有限元软件ABAQUS分析了承插式管廊接头的位移和应力,得到了廊体和接头处节点发生位移的变化规律。笔者等就变形缝处设置抗剪锚筋时的抗变位单向加载试验[4]和往复加载试验[5]研究,对综合管廊变形缝处设置抗剪锚杆的破坏形态、破坏机制、极限承载力、变形能力与延性等进行了系统的研究。林雪斌[6]等采用有限元软件Midas分析了变形缝处设置的抗剪锚筋在不同情况下的受力状况。

本文针对在缝间设置外贴式抗剪钢板的构造型式,采用ABAQUS软件进行模拟单向加载和往复加载计算,得到了模拟模型的破坏形态、力-位移曲线,并与变形缝处设置抗剪锚杆时的单向加载试验和往复加载试验研究进行对照分析,为城市综合管廊建设技术提供基础研究资料和设计参考。

1 模型设计

1.1 节点构造

实际工程应用中,抗剪钢板是沿变形缝按一定间距成组布置的,为了简化计算,本文把连接件合并设置为一个很大的抗剪钢板,外贴在管廊墙壁上,具体构造如下:

(1)连接构造由钢板和高强螺栓组成,高强螺栓预埋在相邻节段内表面;

(2)钢板采用H形钢板,其腹板(变形段)设计为整个连接构造体系的薄弱环节,用于满足变形需求和承担剪力抗力;其两侧翼缘上钻孔,与预埋螺栓连接;一侧螺栓孔采用长条形螺栓孔,满足变形缝纵向伸缩的需求;

(3)翼缘钢板及其与螺栓的连接采用强设计,确保中间腹板钢板发生剪切屈服后,仍保持弹性受力状态;整体连接的最大抗剪承载力低于混凝土节段的抗剪承载力,以保证混凝土不发生损伤,让损伤集中发生在钢板上。

连接节点构造如图1 所示。

图1 连接构造示意Fig.1 The diagram of connection structure

1.2 构件设计

为了简化分析流程,本设计中忽略了允许纵向自由变形伸缩的长条形螺栓孔。因为加载方向均为竖直方向,垂直于水平长条形螺栓孔引起的变形可以忽略,因此这一简化对于相应的分析结果影响不大。

本文模型管廊结构与文献[4]和文献[5]中的模型结构几乎完全相同,由三部分组成,分别为2段经截短的管廊节段以及两者之间设置的变形缝,唯一区别是将试验模型中缝间的抗剪锚筋更换为外贴式抗剪钢板。模型纵向总长度取720mm,其中一节段纵向长度为360mm,将作为分析中与底座连接的一端,后文统一命名为“节段1”,另一节段纵向长度为350mm,将作为分析中用于加载的一端,后文统一命名为“节段2”,中间设缝宽10mm,横截面高1150mm,宽850mm,顶板和底板板厚150mm,侧壁壁厚100mm。

模型的总截面积425000mm2,为保证与底座相连的节段1 足够稳固,钢筋截面积取8381.77mm2,配筋率1.972%;而节段2钢筋截面积为2613.8mm2,配筋率0.615%。配筋如图2 所示。

图2 模型设计方案Fig.2 The design of model

抗剪钢板设计为H 形钢板,尺寸如图3 所示,选用Q345 钢,厚度6mm。选用8.8 级M20的螺栓,标准孔径为20mm。

图3 抗剪钢板设计(单位: mm)Fig.3 The design of shear steel plate(unit:mm)

构件设计的主要原则为:保证高强螺栓和与其连接的翼缘板不破坏,使跨缝腹板发生剪切破坏,并保证腹板的变形能力。

1.3 材料

模拟的各构件混凝土选用C35,结构钢筋选用HRB400,抗剪钢板选用Q345。

2 有限元模型建立与分析

2.1 混凝土材料本构模型

混凝土材料在往复加载作用下会出现裂缝开闭、刚度退化、损伤等特征,ABAQUS 中所提供的混凝土损伤塑性模型会将指标引入到本构关系中,故本文选用该模型进行混凝土的模拟,如图4 所示。将混凝土受拉开裂及受压破碎、刚度退化、阶段裂缝开展及闭合等状况考虑在内。

图4 混凝土单轴应力-应变关系Fig.4 Stress-strain relationship of concrete

2.2 钢材本构模型

钢材应力应变本构关系二折线理想模型在屈服前为线弹性,强度在屈服后保持恒定。结构钢材选用二折线理想弹塑性钢材本构模型,钢材本构模型如图5 所示。

图5 钢材的本构模型Fig.5 Constitutive model of steel

2.3 单元类型选取

管廊结构属于钢筋混凝土结构,为便于离散化地对其进行分析,本文在进行有限元建模时将钢筋与混凝土分离建模,可以更好地反映钢筋与混凝土之间变形、裂缝及破坏形式,选定适宜的单元类型,并可分别查看其应力及应变状态。其中,混凝土采用三维实体单元C3D8R;钢筋选取桁架单元T3D2;钢板采用三维实体C3D4。

2.4 边界条件与载荷

结构主要受自身重力及竖直方向的均布荷载作用。通过位于试件节段2 上方的加载端板顶部施加竖向荷载,全过程中采用荷载-位移加载。试件节段1 与刚性体固接。如图6 所示。

图6 荷载边界条件Fig.6 Load and boundary condition

3 计算结果及分析比较

3.1 单向加载力-位移曲线

单向加载情况下设置外贴抗剪钢板的模拟值如图7 所示。根据图7 可见,抗剪钢板的力-位移曲线表现出很高的初始刚度,显示出对于沉降的较高抵抗能力,而一旦屈服后,呈现出很长的屈服段,符合钢材的力-位移变形曲线。达到峰值时,钢板变形段相对沉降超过了15mm,满足了变形需求(模型为1∶4 缩尺)。

图7 单调加载下模拟结果Fig.7 Simulation results under monotonic loading

与单向加载情况下设置抗剪锚杆的试验典型力-位移曲线(图8)[4]比较,采用抗剪锚筋时,变形缝刚度偏小,剪力达到峰值后,变形能力和承载力迅速下降,呈现出“脆性”损伤特征。

图8 单调加载下试验结果[4]Fig.8 Test results under monotonic loading[4]

3.2 往复加载力-位移曲线

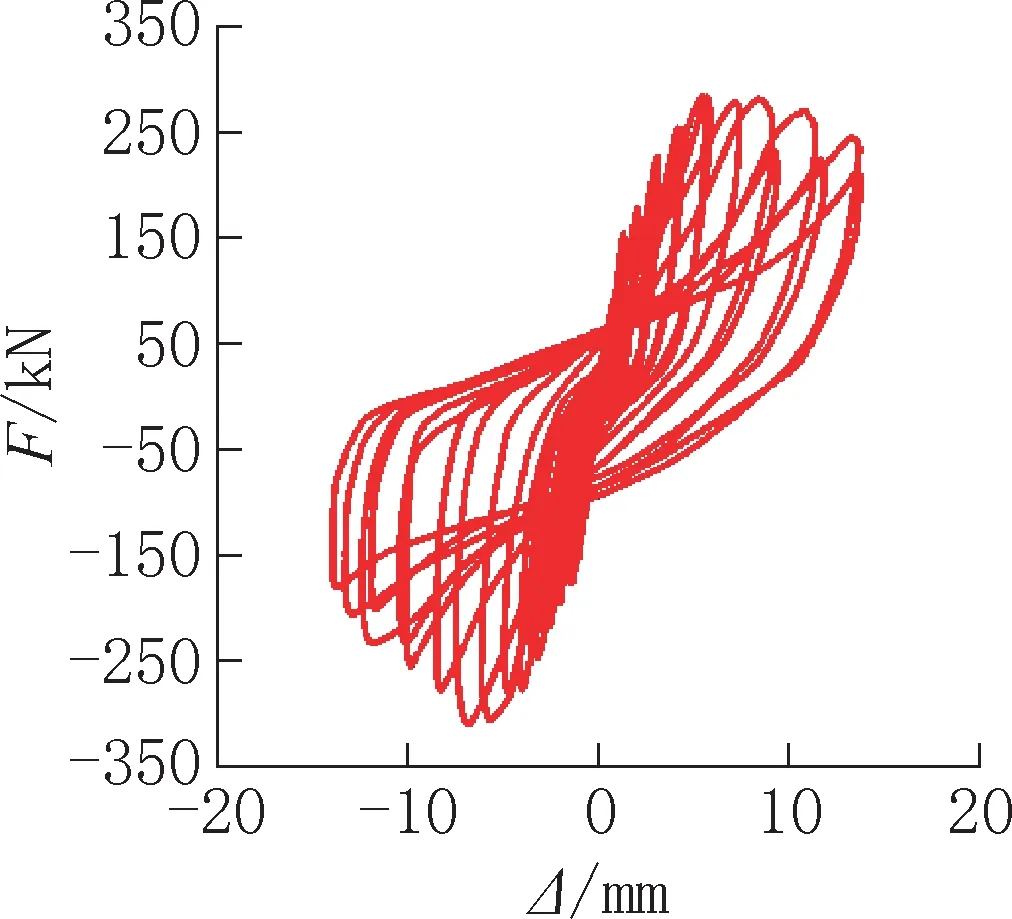

往复加载情况下设置外贴抗剪钢板的模拟值如图9 所示。根据图9 可以看出,抗剪钢板由于采取了合理的基于强度的设计方法,确保了钢板变形段、钢板螺栓连接和混凝土节段三级强度分配,保证了钢板变形段作为主要的变形集中部位,因此可以看出其滞回曲线与钢材剪切滞回曲线高度吻合,混凝土损伤和钢板螺栓连接损伤的影响非常小,实现了提出这一变形缝构造措施的初衷,也能够根据需要进行更换。

图9 往复加载下模拟结果Fig.9 Simulation results under cyclic loading

与往复加载情况下设置抗剪锚杆的试验典型滞回曲线(图10)[5]比较,抗剪锚筋构造的滞回曲线受到剪力杆和混凝土损伤的双重影响,呈现出一定的不规则性,这是由于抗剪锚筋构造力学机理更为复杂,因此混凝土损伤也较为严重,导致变形缝抗变形性能难以预测。

图10 往复加载下试验结果[5]Fig.10 Test results under cyclic loading[5]

3.3 混凝土单元损伤情况

图11、图12为抗剪钢板模型的混凝土单元损伤状况。从图中可以看出,管廊节段混凝土的变形主要集中在与钢板螺栓连接的侧壁上,且未出现明显损伤,几乎处于弹性范围,不需要修复或仅需局部小补,工作状态良好,达到了预想的目标。

图11 抗剪钢板模型节段1 混凝土损伤示意Fig.11 Stress nephogram of concrete in Section 1 of shear steel plate model

图12 抗剪钢板模型节段2 混凝土损伤示意Fig.12 Stress nephogram of concrete in Section 2 of shear steel plate model

3.4 钢板变形段、节段结构钢筋损伤情况

图13 为抗剪钢板、节段结构钢筋损伤情况,可见混凝土节段内钢筋受力很小,并无明显的破坏现象,而抗剪钢板变形段发生明显的剪切破坏现象,实现了将损伤集中在变形段的设计目标。

图13 抗剪钢板、 结构钢筋损伤示意Fig.13 Stress nephogram of shear steel plate and structural reinforcement

4 结论

通过对管廊节段间设置抗剪钢板的构造建立非线性有限元分析模型,进行单向加载和往复加载计算,并对模拟计算结果进行分析,可得出如下结论:

1.综合管廊变形缝处设置的抗剪钢板在钢板平面内具有良好的抗变位能力和抗震性能。

2. 采用ABAQUS 软件模拟的抗剪钢板螺栓连接型式在单向加载下的力-位移曲线和在往复加载下的滞回曲线均符合钢材的力-位移曲线特征。

3.变位发生后,钢板螺栓连接及混凝土节段损伤较小,损伤集中于钢板变形段上,从而能够实现外贴抗剪钢板螺栓连接的可更换性。

4.模拟得出了抗剪钢板螺栓连接的力-位移曲线、破坏模式及损伤机制,与之前试件试验获得的抗剪锚杆变形缝构造试验结果进行对比,两者有一定差异,但所达到的抗变位效果基本一致,设置抗剪钢板的构造型式延性更好。