火电机组宽负荷调峰汽温控制技术应用

2022-11-07王锡辉朱晓星陈厚涛周科朱光明盛锴陶海林

王锡辉,朱晓星,陈厚涛,周科,朱光明,盛锴,陶海林

(1.高效清洁火力发电技术湖南省重点实验室,湖南 长沙 410007;2.国网湖南省电力有限公司电力科学研究院,湖南 长沙 410007;3.西安热工研究院有限公司,陕西 西安 710032;4.大唐华银攸县能源有限公司,湖南 株洲 412300)

0 引言

构建“双新”电力系统是能源领域实现“双碳”目标的重要举措[1-2]。国家要求完善支持灵活性煤电机组等调节性电源运行的价格补偿机制。火电的调节性电源属性进一步明确,宽负荷调峰和启停调峰将成为运行常态[3-6]。

与正常调峰区间运行工况相比,火电机组进行深度调峰(最低运行负荷<50%额定负荷)时能耗显著增加[7-8]。部分机组为降低运行出力,采取滑气温的运行方式[9],运行参数大幅度偏离设计值,长期运行危及汽轮机叶片的安全。深度调峰工况下,各系统调节裕度降低,执行机构线性特性变差,汽温自动控制品质不佳,运行操作强度骤增[10],导致机组调峰能力受限。近年来,Smith预估控制[11]、多模型变论域模糊控制[12]、隐式广义预测控制[13]、基于改进TOPSIS法的控制[14]、仿人智能控制[15]以及ARX-Laguerre模型PID预测控制[16]等先进控制算法被应用于解决汽温控制难题。相比单纯的PID串级控制,应用先进控制算法后,汽温控制品质有明显的提升,但其应用场景大都集中于50%额定负荷以上的工况,低负荷工况(<40%额定负荷)涉及较少,且部分控制方法尚处于仿真验证阶段。汽温控制具有大迟延性、大惯性特点,在宽负荷调节过程中,对象特性和执行机构线性均动态变化,对于有些机组还存在干湿态的切换,实现优良的控制品质难度增大。

基于此,本文提出宽负荷调峰汽温控制技术,包含两个方面:在直接调节汽温的减温水控制方案设计上,提出一种改进型串级PID控制算法,在原有的纯线性控制器中叠加一路基于被控对象变化特性动态响应的修正指令,通过调节参数的自学习功能实现控制指令的非线性响应;在对汽温有较大影响的燃水协调控制回路,提出基于状态解析和仿人修正的协调控制算法,通过燃水比动态实时优化辅助汽温稳定控制。所述技术分别在1 000 MW超超临界机组和630 MW超临界机组上应用,取得了良好的工程实效,汽温自动控制品质优于行业标准提出的技术指标,降低了运行人员的操作强度和调峰能耗,对火电机组参与宽负荷具有较大价值,对其他行业具有类似对象特性的控制器设计有借鉴意义。

1 控制方法

1.1 改进型串级PID控制器

如图1所示,在常规串级PID控制器中增加一路基于被控对象实时偏差及变化趋势变参数响应的修正指令,构成改进型串级PID控制器。具体实现流程如下:获取主蒸汽温度的测量值,与设定值求取差值后输入至主调PID控制器;构建以主汽温设定值与测量值的偏差e以及该偏差对时间的一阶导数为元素的反馈向量[e,de/dt];设计与反馈向量维数相同的调节参数向量[w1i,w2i],并同步设计调节参数的自学习规则;将获得的反馈向量与调节参数向量的转置进行点积计算,计算结果作为主调PID控制器输出指令的修正部分;修正指令与主调输出之和作为副调控制器的设定值。[w1t,w2t]的下标t是指第t时刻。学习规则为w1t在第t次与第t+1次运算中的取值满足如下关系:当de/dt≥0时,w1t+1=w1t+△w1(△w1>0);当de/dt<0时,w1t+1=w1t+△w2(△w2<0),且△w1+△w2≠0。w2t的调整规则为:当d(de/dt)/dt≥0时,w2t+1=w2t+△w3(△w3>0);当d(de/dt)/dt<0时,w2t+1=w2t+△w4(△w4<0),且△w3+△w4≠0。w1t,w2t的初始值以及△w1—△w4具备调试功能,并对w1t、w2t设置限值。

图1 改进型串级PID控制器示意图

1.2 控制器特点分析

由图1所示控制器结构可知,改进后主调控制器的输出表达式变为:

假设△e=e(t+1)-e(t),且de/dt<0,d(de/dt)/dt≥0,则控制器的输出在t+1时刻相比t时刻的变化量△u表示如下:

式(2)中前三项为一般PID控制输出变化增量,后两项为修正部分。改进后的PID响应具有以下特点:1)调节参数根据被控变量的控制偏差和变化趋势进行动态调整,修正部分使得执行器的响应指令具有二次非线性曲线响应的加速功能。当被控对象设定值与测量值偏差较大且有扩大趋势时,控制器大幅度输出使之向偏差减小方向动作的指令,具有快速性;当被控对象设定值与测量值偏差减小时,控制器超前输出防止超调的指令,具有预见性。2)考虑被控对象偏差的变化趋势,使得控制器具有超前动作功能,有效缓解了迟延性。3)对调节参数设置限幅而不是直接动态调整PID参数,充分保障了原PID的基准调节作用,修正部分实现增速调节功能,有效防止了控制系统的发散,确保其良好的鲁棒性。

汽温控制采用串级结构时,分为导前区和惰性区[11-13],通过传递函数的精准辨识,设置对应的调节参数,可以获得良好的调节品质。而实际应用中却常出现汽温控制不稳的现象,其原因在于传递函数的相关参数甚至模型在不同负荷和工况下存在差异,工程中无法将所有工况都进行辨识然后针对性地整定调节参数。采用改进型串级PID控制后,可对典型工况进行辨识,并设置合适的调节参数,作为基准调节部分,利用修正指令的调节参数自学习功能实现对其他工况的动态适应,从而达到全负荷工况下均能实现良好调节品质的目的。

1.3 协调控制系统优化方法

对超临界机组或超超临界机组而言,虽然减温水的喷淋可以直接调节主汽温度,但燃水比是否匹配对汽温控制有极大影响,实际运行中经常出现减温水调门全开但主汽温仍超温,或者减温水调门全关而主汽温仍较低的情况,其原因就在于燃水比的失配。本文提出如图2所示的协调系统优化控制策略,统筹汽温和汽压对于给水和燃料的调节需求,基于运行经验、燃料、给水与汽温汽压之间的耦合影响规律,设计修正指令,动态优化燃水比的匹配,达到间接调节汽温的目的。对于采用外挂式优化控制系统的应用场景,基于运行参数的状态分析进行编码和针对性地仿人修正指令设计。对于在原DCS系统中实现的应用场景,对燃料指令的修正采用以主汽压力控制偏差为自变量的函数型指令,并以主汽温度控制偏差为自变量的函数输出作为修正系数;对给水指令的修正,采用以主汽温度控制偏差为自变量的函数型指令,并以主汽压力控制偏差为自变量的函数输出作为修正系数,以实现燃水比协调。

图2 协调系统优化控制方法示意图

2 应用对象概况

2.1 超临界机组

某电厂630 MW机组于2016年投产,锅炉为超临界参数、带启动循环泵、一次中间再热、单炉膛、平衡通风、固态排渣、露天布置、全钢构架、W型火焰燃烧、垂直内螺纹管水冷壁、П型变压直流锅炉,配置6台双进双出制粉系统,设计额定主汽压力24.2 MPa,额定主汽温度为566℃。汽轮机为超临界、单轴、三缸(高中压缸合缸)四排汽、一次中间再热、双背压、凝汽式汽轮机,配置2台50%容量汽动给水泵。当前常态化运行最低负荷为180 MW,机组功率位于230~290 MW时,锅炉侧进行干湿态的切换。宽负荷调峰过程中汽温自动控制品质较差,运行人员频繁操作烟气挡板,导致烟温波动而影响脱硝控制,影响机组的运行经济性和环保性。

2.2 超超临界机组

某电厂1 000 MW新建机组锅炉为DG3035/29.4-Ⅱ1超超临界变压运行直流炉,单炉膛、一次中间再热、前后墙对冲燃烧方式、平衡通风、露天布置、固态排渣、全钢架悬吊结构、П型布置;采用四分仓回转式空气预热器,配置6台中速磨煤机,设计主汽压力为28 MPa,额定主汽温度为605℃。汽轮机为N1046-28/600/620超超临界、一次中间再热、单轴、双背压、四缸四排汽、十级回热抽汽(含零号高加)、凝汽式汽轮机。给水动力由一台100%容量汽动给水泵提供。当前常态化运行最低负荷为300 MW,在30%~100%额定负荷区间均为干态运行。

3 应用结果与分析

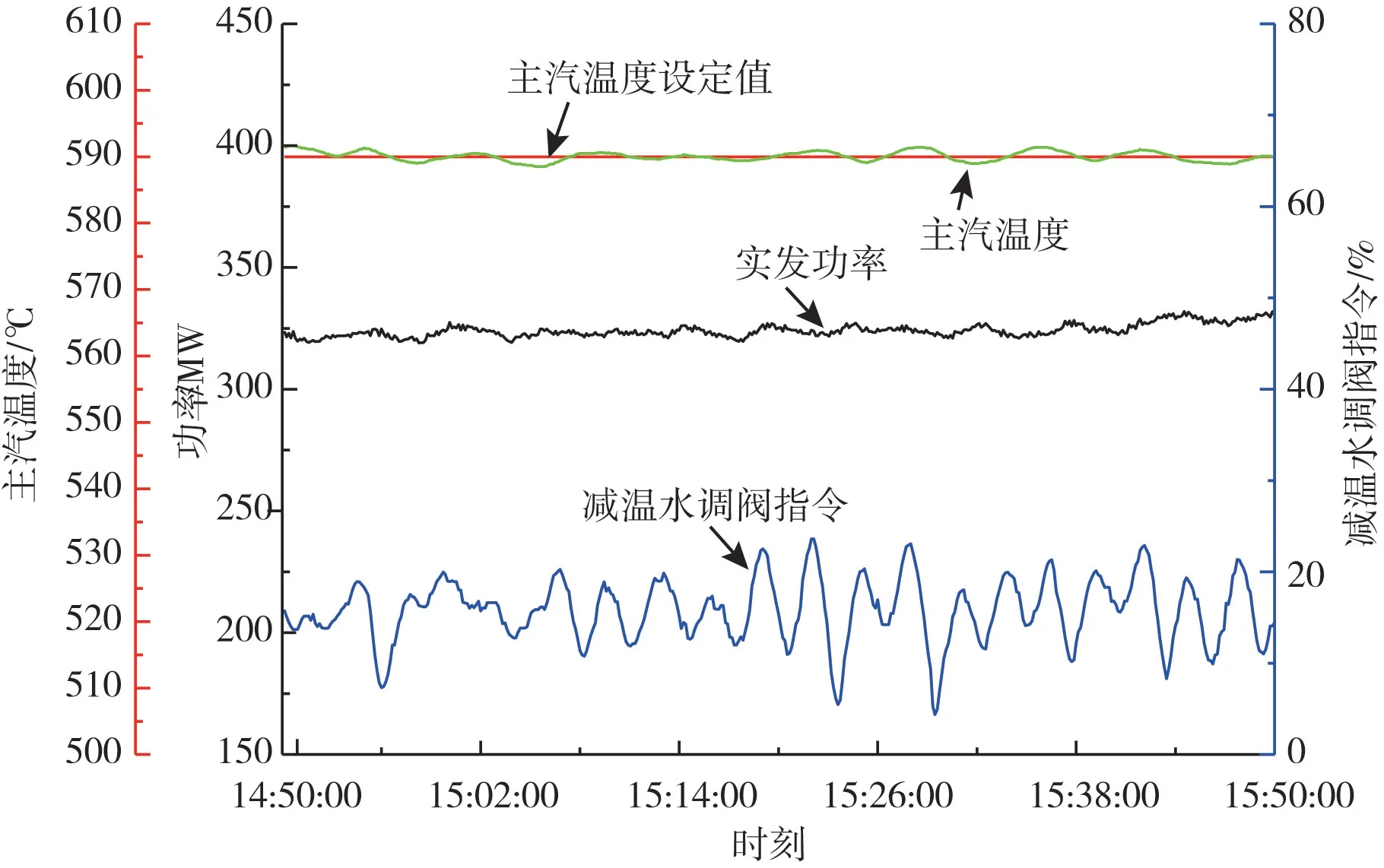

3.1 超临界机组湿态稳定运行工况

超临界机组湿态运行时,锅炉给水经省煤器进入炉膛水冷壁,受热后进入汽水分离器,气态工质流经后续各级过热器,液态工质经连通管道返回储水箱,由炉水循环泵重新打入省煤器。分离器内的工质呈混合态,锅炉给水存在回流,并未100%转化为蒸汽,燃水耦合影响作用相对减弱,减温水的喷淋调节对汽温控制的影响权重增大。因此,重点整定减温水调节回路。在不同的负荷下进行PID调节参数整定,获得典型工况的适配参数,根据参数之间的差别设定修正指令中调节参数自学习调整步长及初始值,即w1t、w2t以及△w1—△w4,再根据实际工况中的响应特性进行精调。所有参数调试完成后投入运行。机组功率182 MW,湿态稳定运行时,主蒸汽温度控制效果如图3所示。设定值为额定主汽温度566℃,与设定值最大控制偏差处的实际温度为568.1℃,差值为2.1℃。机组负荷小于50%额定负荷时,尚无关于汽温控制品质的国家或行业技术标准要求。在50%~100%额定功率区间段,行业标准明确主汽温度的稳态品质指标为±3℃。机组在深度调峰工况下的实际稳态控制指标满足正常调峰区间规程要求。

图3 超临界机组湿态稳定工况汽温控制效果

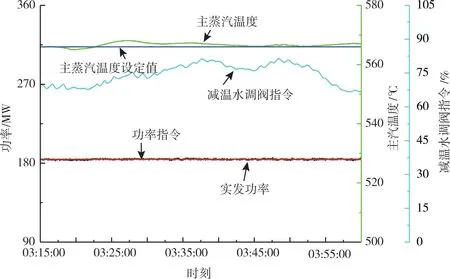

3.2 超临界机组湿态变负荷工况

与湿态稳定运行工况相比,变负荷过程中的汽温控制难度增加,原因在于动态过程中,蒸汽流量与流速、加热器的换热量以及燃料、给水等输入条件都处于变化当中,导前区和惰性区的传递函数特性是变化的,单纯依靠典型工况下获得的调节参数无法获得良好的控制品质,必须发挥修正部分的动态加速调节功能。图4为超临界机组湿态变负荷运行时主汽温度的控制效果图。从182 MW变负荷至242 MW过程中,正反两个方向的最大控制偏差分别为2.6℃和-3.1℃,在50%~100%额定功率区间段,行业标准明确主汽温度的动态品质指标为±8℃。

图4 超临界机组湿态变负荷工况汽温控制效果

3.3 超临界机组干态变负荷工况

超临界机组干态运行时,工质在汽水分离器内直接由饱和水100%转变为过热蒸汽后进入后续各级换热器,分离器相当于一段承载了工质转态的流通管道。此时的主汽温度控制除减温水喷淋直接调节外,还与燃水协调紧密相关,后者的作用甚至超过了前者。因此,该工况下应同时关注协调控制回路和减温水调节回路的作用。对协调控制策略进行优化,减温水调节采用改进型串级PID控制。解析主汽压力和主汽温度的状态,综合其对于燃料和给水的调节需求,进行适应性修正,防止因燃水比失配而导致主汽温度超温或甩汽温,再利用减温水的喷淋对汽温实现修正,获得优良的调节品质。选用变负荷—稳定—变负荷的复合工况进行举例说明,超临界机组干态运行,负荷由375 MW间断变化至451 MW,主汽温度控制效果如图5所示,全过程最大控制偏差为2.7℃,符合行业标准要求的稳态品质(±3℃)。

图5 超临界机组干态变负荷工况汽温控制效果

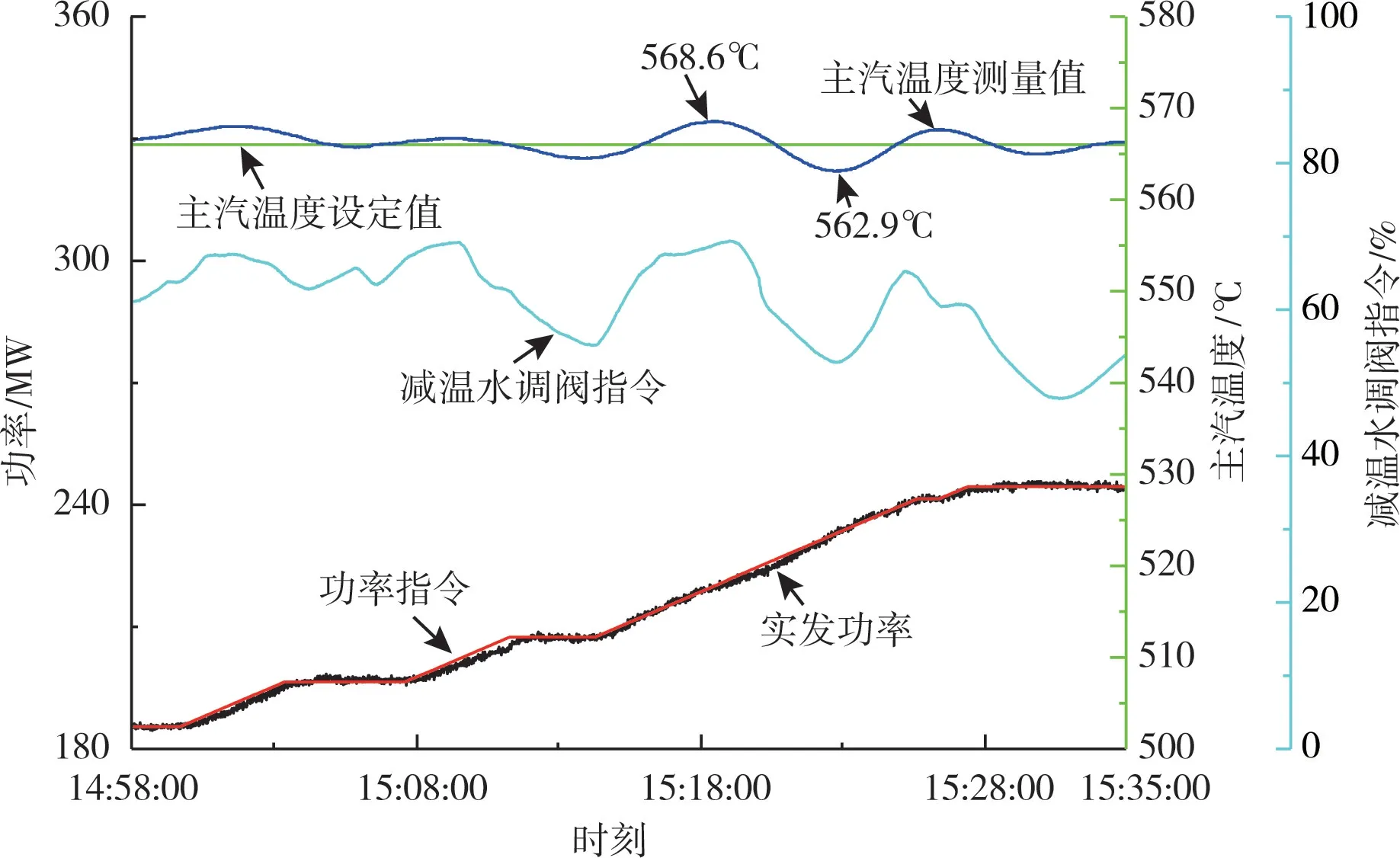

3.4 超超临界机组稳定运行工况

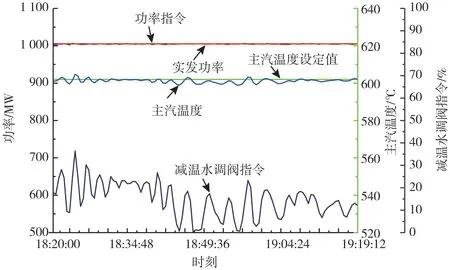

干态运行时,超超临界机组与超临界机组的汽温控制特性相似,不同之处在于前者由于参数更高,加热器换热面积增大,扰动因素更多,对控制系统的动态适应性要求更高。分别选用超超临界机组干态最低技术出力工况以及额定负荷工况进行说明,两工况下的汽温控制效果分别如图6和图7所示。两种工况下的系统调节裕度均有限,对减温水控制系统的响应精准性要求更高。由图6可知,机组负荷325 MW稳定运行时,属深度调峰工况,主汽温度最大控制偏差不超过±1.5℃,控制品质指标满足自动发电控制(automatic generation control,AGC)调峰区间行业标准指标。由图7可知,机组额定负荷稳定运行,主汽温度最大控制偏差不超过

图6 最低负荷稳态工况汽温控制效果

图7 额定负荷稳态工况汽温控制效果

±2℃。

3.5 超超临界机组变负荷运行工况

如图8所示,超超临界机组负荷由700 MW上升至800 MW过程中,将主汽温度设定减小4℃,稳定后又增大3℃,在多重扰动下,主汽温度控制优良,全程最大动态偏差为7.9℃,最大稳态控制偏差为-2.6℃,满足行业标准的动态、稳态指标要求。

图8 变负荷工况汽温控制效果

3.6 定值扰动工况

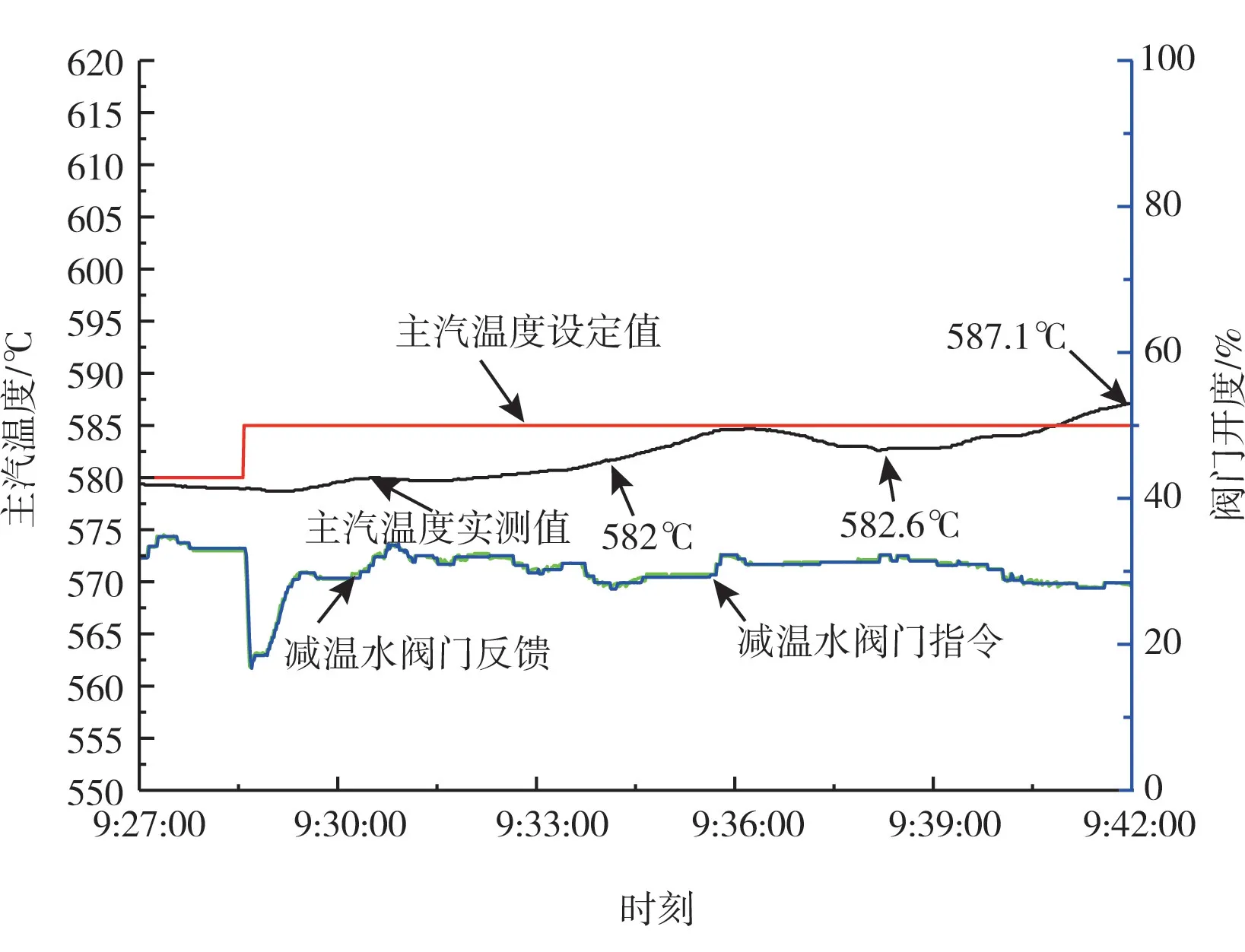

为进一步检验控制方法的有效性,在超超临界机组上进行了汽温控制系统定值扰动试验,分别如图9和图10所示。由图可知,控制系统的动、稳态控制指标及响应时间均满足规程要求。

图9 超超临界机组汽温定值增扰动

图10 超超临界机组汽温定值减扰动

为使表述更直观,所述工况的注汽温度控制品质分析见表1。

表1 各工况控制品质分析

4 结语

本文提出适用于火电机组宽负荷调峰的汽温控制方法,包含用于减温水控制回路的改进型串级PID控制算法和用于协调系统的基于状态解析和仿人修正的协调控制算法,并在不同炉型、不同容量、不同辅机配置和不同参数等级的机组进行工程应用。某630 MW超临界机组的应用结果表明,在28.7%~100%额定负荷区间运行时,所述策略对湿态稳定运行和变负荷工况,以及干态稳定运行和变负荷工况下的汽温控制均具有良好的适用性,无需降参数运行,所有工况的控制品质满足行业标准要求。某1 000 MW超超临界机组的应用结果表明,在30%~100%额定负荷区间运行时,汽温稳态控制品质满足行业标准要求,控制方法对多重扰动的复杂工况也具有优良的响应特性。