考虑轮胎、衬套力学特性的车辆振动噪声分析及优化

2022-11-07陈志豪

雷 刚,陈志豪,赵 春,彭 帆,李 直

(重庆理工大学 汽车零部件先进制造技术教育部重点实验室, 重庆 400054)

0 引言

随着道路质量的提升,车辆自身的NVH(noise、vibration and harshness)性能更加显而易见,因此各大主机厂及零部件供应商为了降低车身的振动与乘员舱的噪声都投入了巨大的人力物力[1],而传递路径分析法(transfer path analysis,TPA)作为改善车辆NVH性能的有效方法被广泛应用[2-3]。车辆某个位置的振动与噪声是各个激励叠加的结果[4],通过TPA获取各条路径对响应的贡献量占比,针对贡献量较大的路径进行优化,从而达到减振降噪的目的。传统的TPA以实验为核心,基于已研发出的物理样车,通过试验手段获取待测数据,这种方式虽相对精确但增加了时间成本[5-6]。VTPA针对车辆研发前期阶段的虚拟样车[7],利用仿真方式对激励源与响应点进行传递路径分析,效率较高,但传递路径分析方法是基于线性系统来实现的[8],而车辆中诸如轮胎及底盘当中的橡胶元件属于非线性部件,这就导致VTPA仿真时获取的传递函数不准确,参考意义小。将车辆在A级路面上低速匀速行驶时的状态作为待研究工况,这种情况下轮胎、衬套这类非线性元件的形变波动量很小,与车辆的静止状态基本无异,此时刚度值可以看作是定值,因此若将待研究的工况等效于车辆只受自重作用的静止状态可以极大简化分析流程,并确定该刚度值将其代入到待研究工况中进行VTPA分析可以提高仿真的精度。建立能表征轮胎、衬套非线性刚度特性的某车型的有限元声固耦合模型,获取车辆在自重下轮胎、悬架衬套上的力与力矩,计算出对应的刚度值并代入模型,通过路径选择获得合成的振动与噪声响应并与频率响应法获取的响应对比来验证路径选取的正确性。针对响应峰值,进行路径贡献量分析,从结构入手,对贡献量占比偏大的路径进行优化,达到减振降噪的目的。

1 有限元建模与弹性元件的简化

1.1 结构与声腔建模

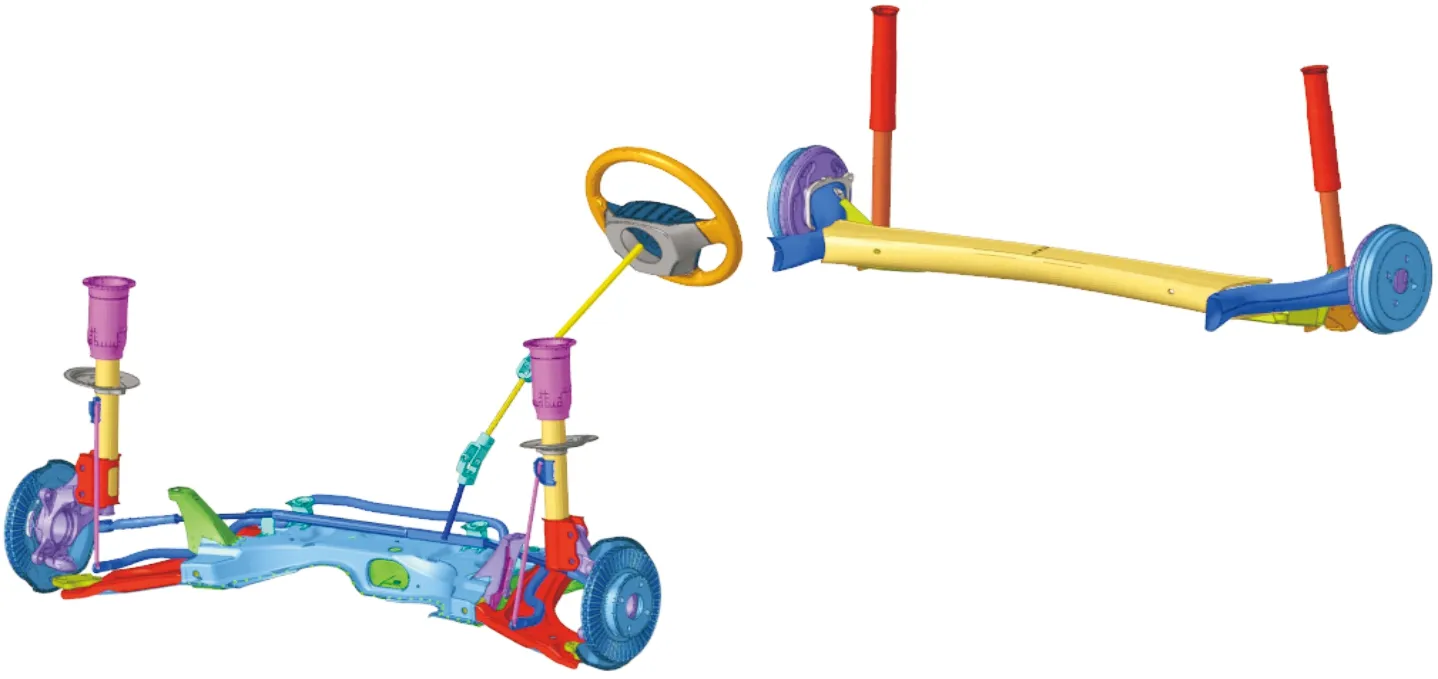

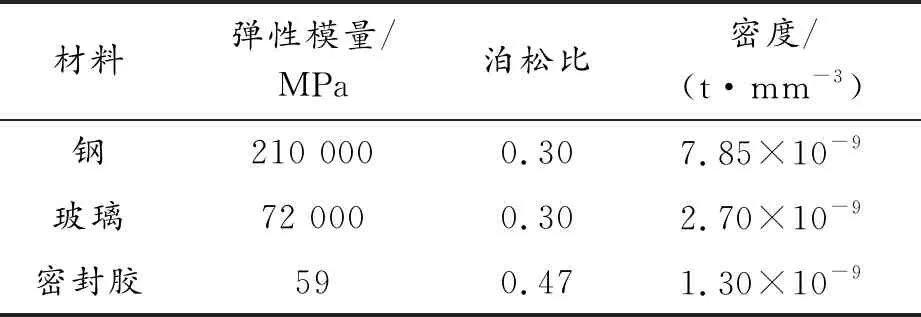

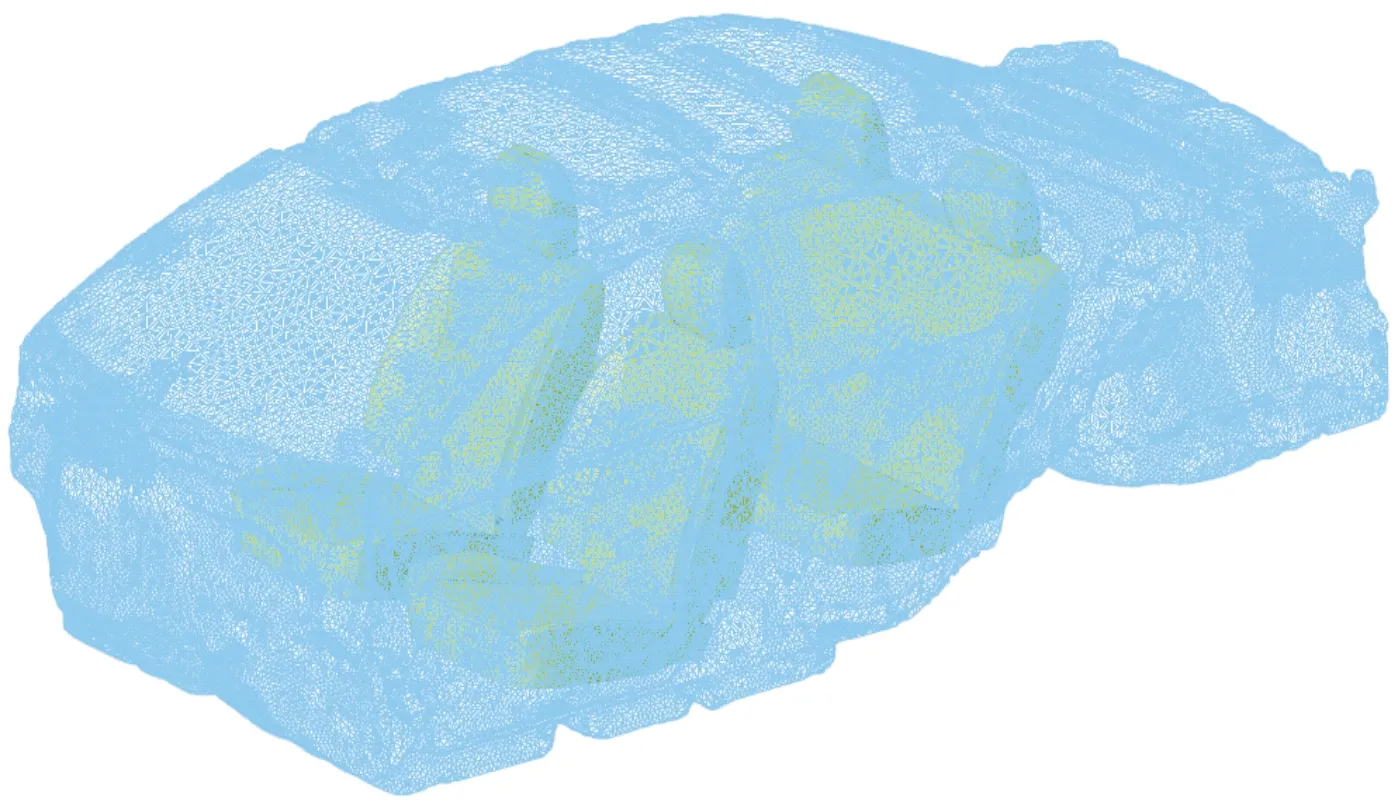

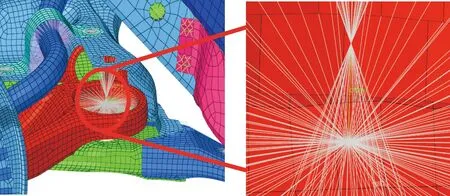

对整车进行建模,有限元声固耦合模型主要分为3部分:车身、底盘(前麦弗逊、后扭力梁悬架)和声腔。整个工况基于路噪分析,因此对于发动机等动力装置采用集中质量点简化同时赋予转动惯量的方法进行模拟[7],车身与底盘中钣金件采用尺寸为8 mm单元,为了确保模型精度,三角形单元控制在5%之内,结构较为复杂的数模及声腔采用类型为Tetra的体单元,车身、底盘及声腔如图1—3所示。最终建成包括980 780个壳单元,5 218 641个体单元,部分材料参数如表1所示。

图1 车身有限元模型

图2 底盘有限元模型

表1 部分材料参数

1.2 弹性元件的简化

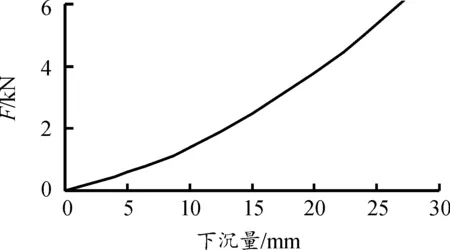

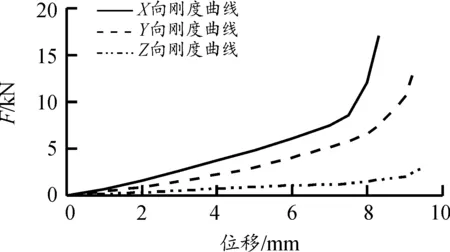

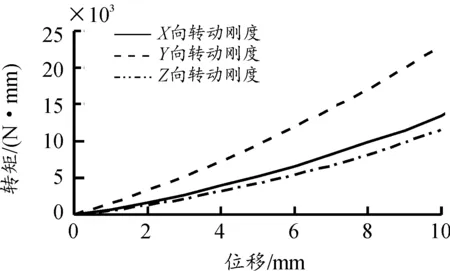

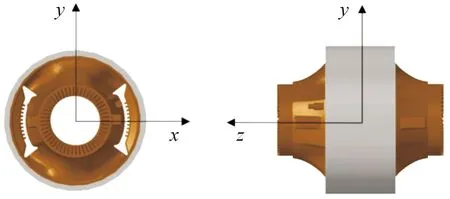

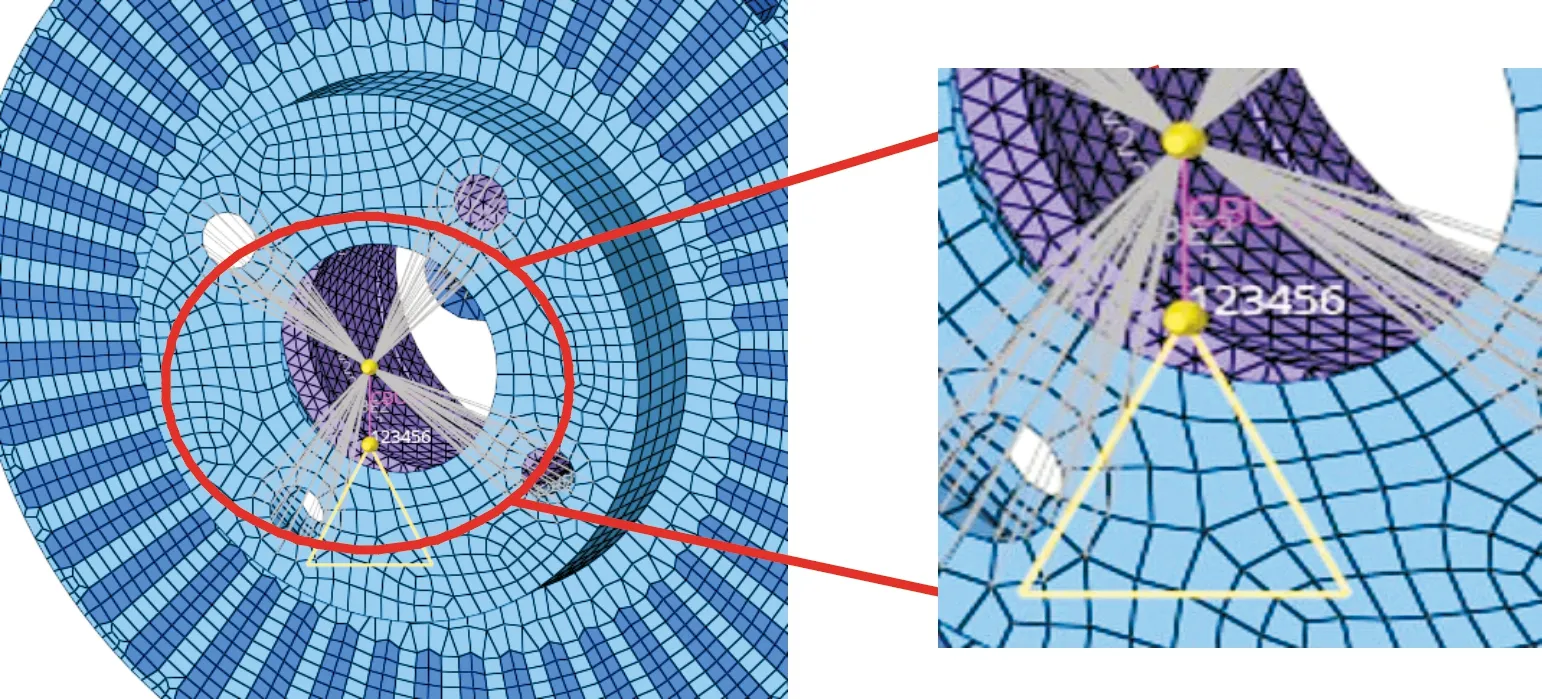

车辆的轮胎以及悬架总成中的橡胶衬套在动载荷工况下刚度表现出明显的非线性特性,为了提高仿真的精度,将该特性纳入整个分析当中是十分必要的。采用Cbush弹性单元模拟不考虑温度影响且胎压为250 kPa的车辆轮胎、麦弗逊悬架控制臂前后衬套、后扭力梁纵臂衬套,总计10处,将10处非线性刚度曲线以Tabled1格式输入并使用Pbush卡片调用来完成参数的赋予。采用benchmark车型的轮胎及衬套刚度数据为依据,如图4—6所示,衬套的数模、简化有限元模型如图7—8所示(皆以麦弗逊悬架摆臂后衬套为例)。

图3 声腔有限元模型

图4 轮胎Z向刚度曲线

图5 衬套线刚度曲线

图6 衬套转动刚度曲线

图7 衬套数模示意图

图8 简化有限元模型示意图

2 边界条件的确定与分析计算

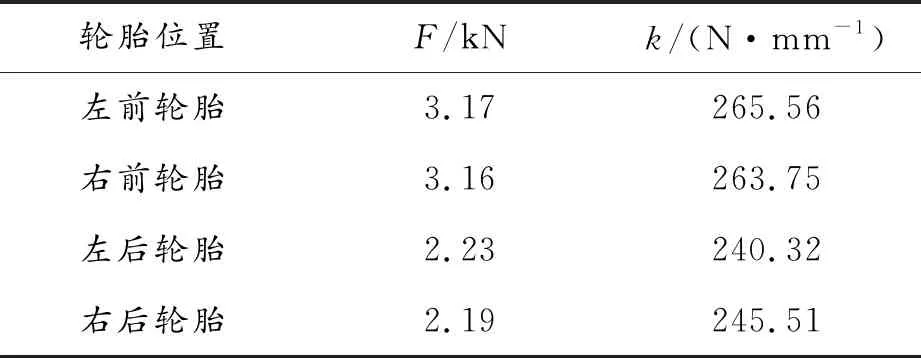

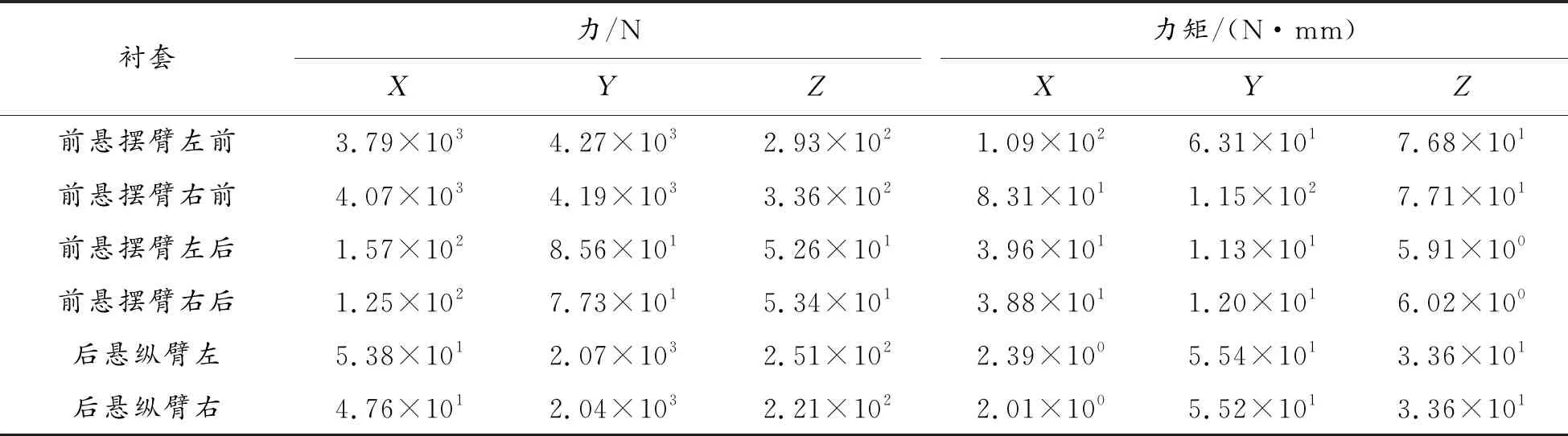

将待研究的工况等效为车辆自重下的静止状态,对车辆轮胎的简化模型即Cbush单元的-Z向施加SPC全约束来模拟轮胎接地,如图9所示。创建自重工况进行非线性仿真计算,输出10处非线性弹性元件的单元力与力矩,计算得到对应的刚度值,各数据如表2—4所示。

图9 轮胎简化模型示意图

表2 轮胎上载荷与刚度值

表3 各个衬套所受力与力矩

3 振动、噪声响应预测

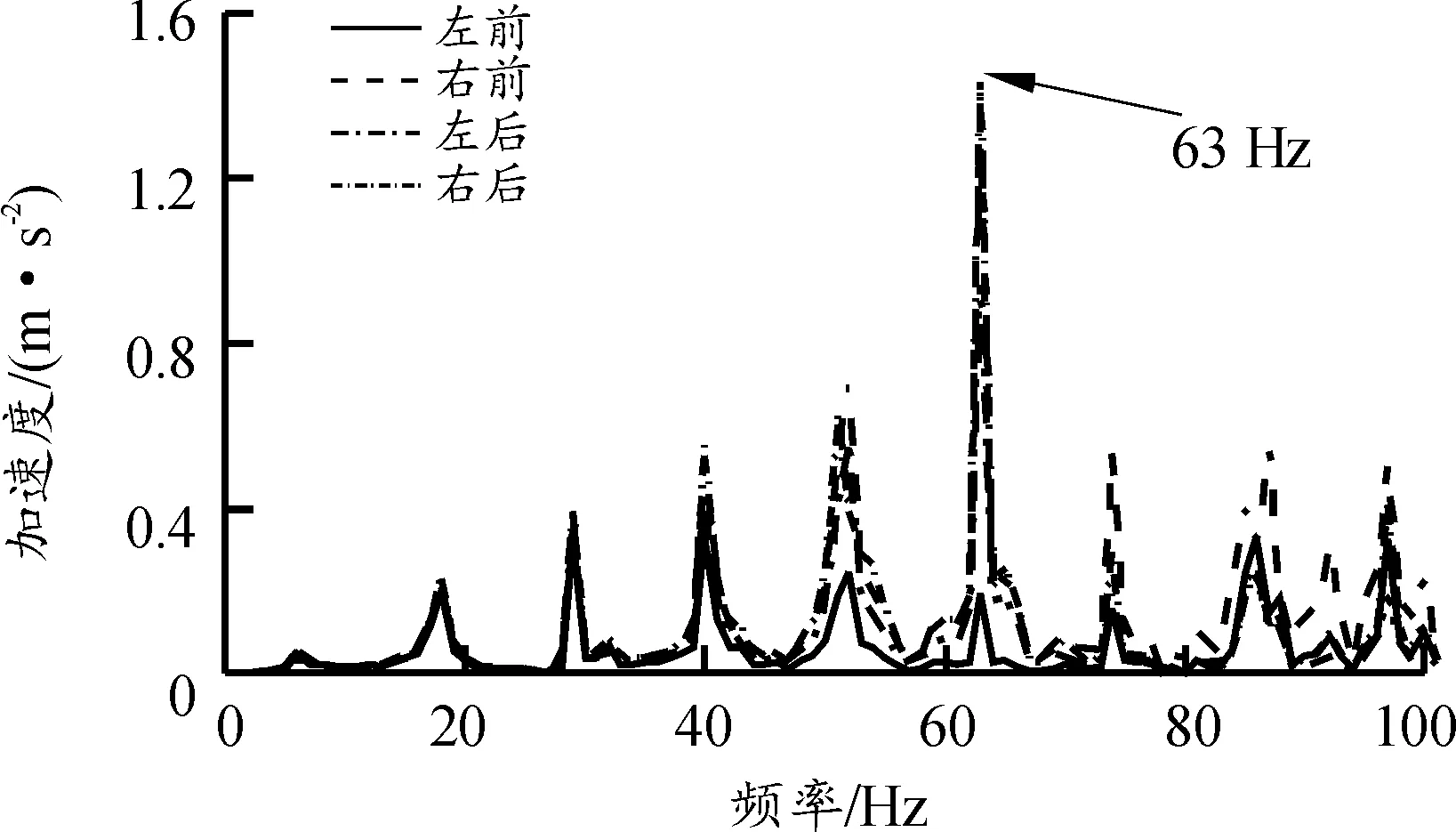

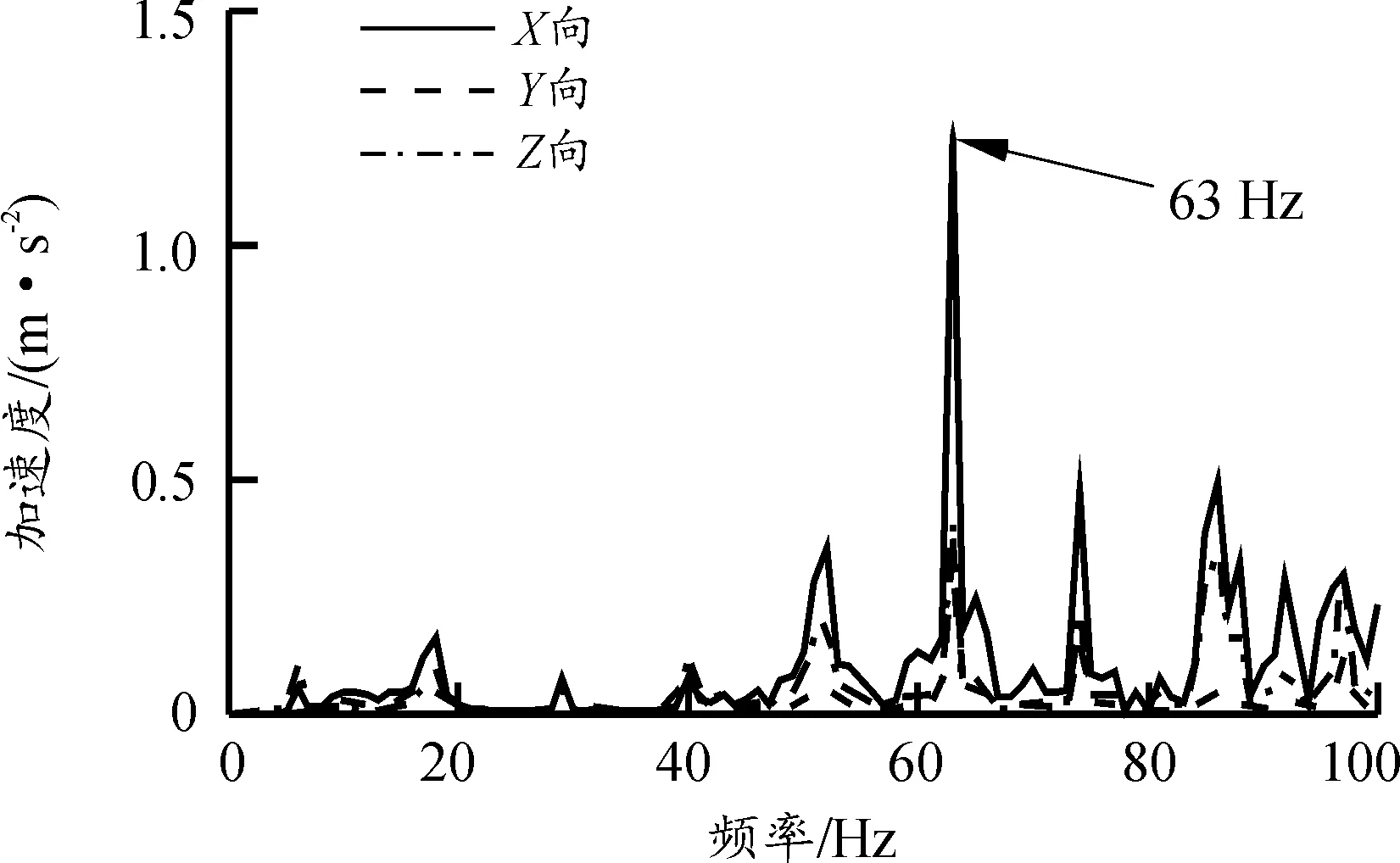

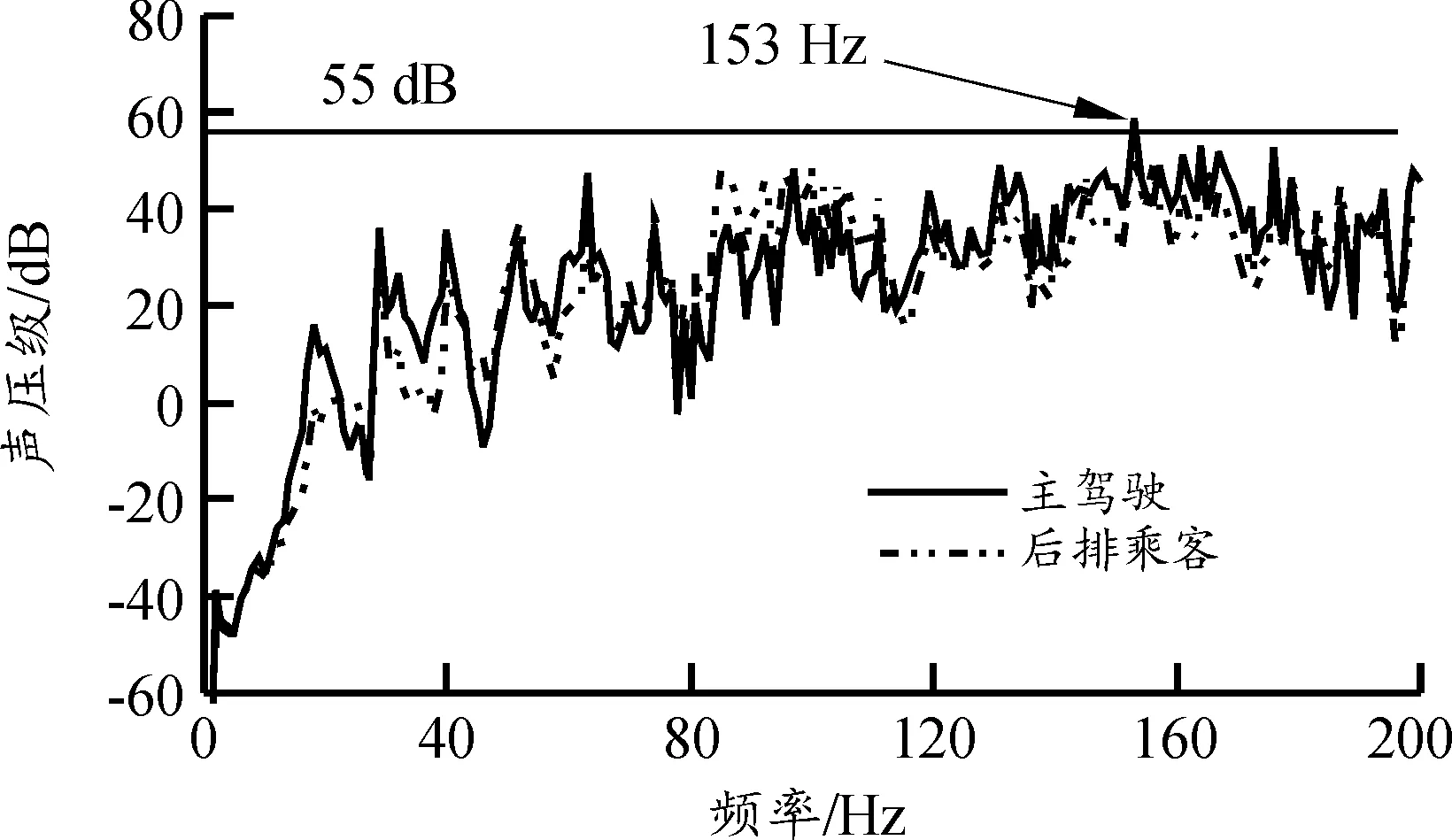

将表4中各等效刚度值输入模型,完成系统的线性转化。以车辆质心为坐标原点,行驶方向为-X向,垂直于路面向上为Z向,行驶方向的右侧为Y向。以主驾驶座椅4个安装点和方向盘3点作为振动响应点,观察座椅安装点的Z向加速度、转向盘3点的三向加速度;以主驾驶员和后排乘客耳侧位置作为噪声响应点。在模拟轮胎接地点位置施加0~200 Hz的Z向路面激励,对整车模型进行频率响应分析,运用Optistruct求解器获取对应频率范围下的响应点的振动与噪声响应曲线,分别如图10—12所示,其中振动峰值集中在前100 Hz,为方便观察,振动响应截取0~100 Hz范围。

表4 各个衬套刚度值

图10 座椅安装点振动加速度曲线

图11 转向盘3点振动加速度曲线

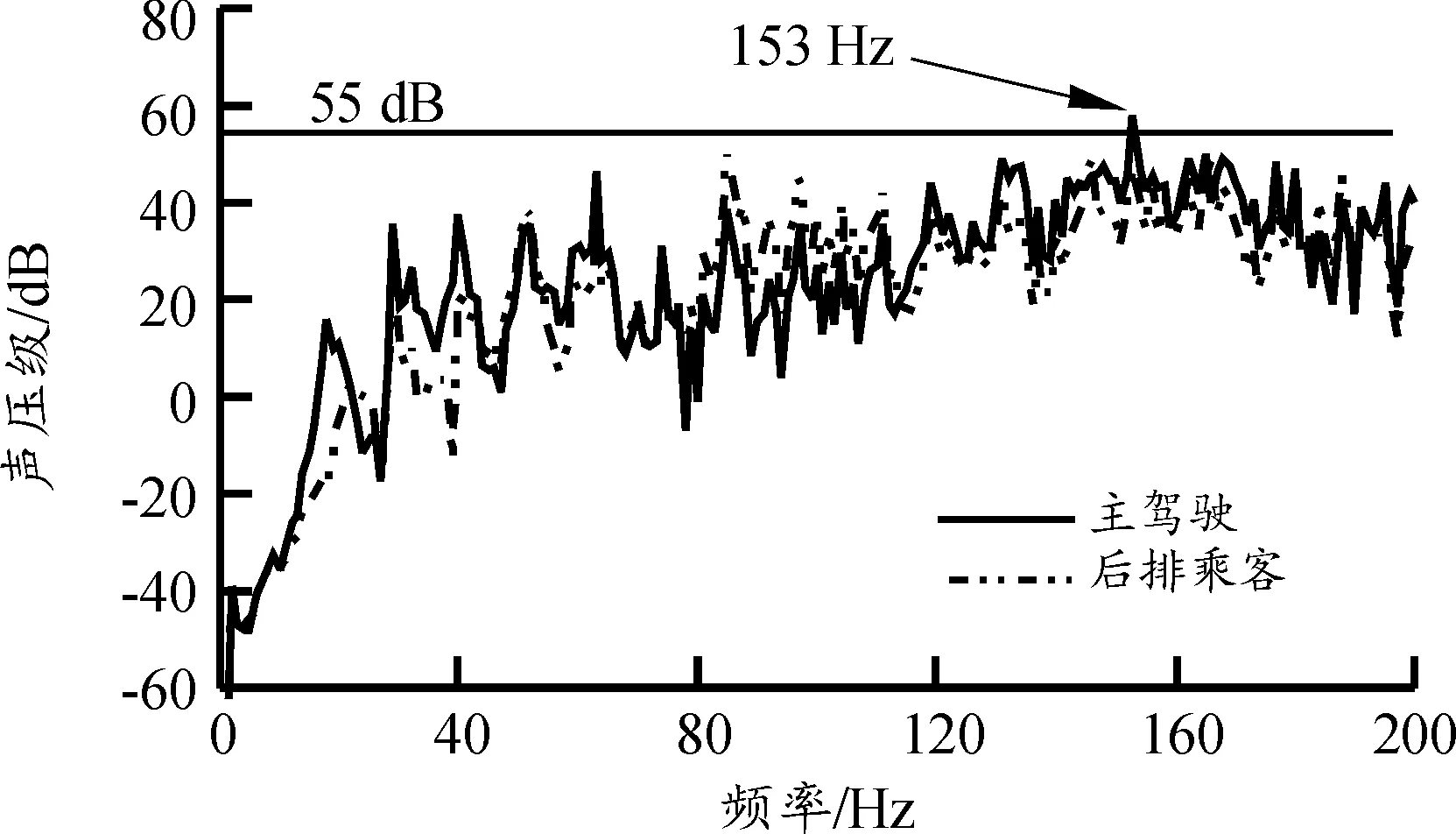

图12 主驾驶与后排乘客耳侧声压级曲线

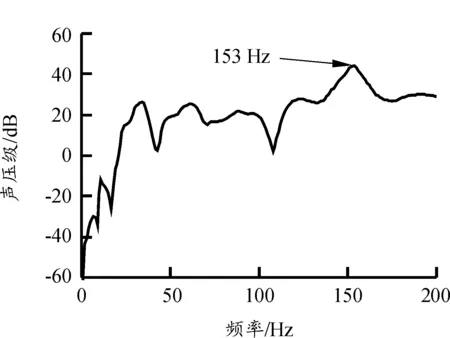

根据频响结果,在路面激励下,主驾驶座椅右前、左后与右后侧,以及转向盘3点于63 Hz处出现明显的加速度峰值,主观振感明显,同时153 Hz下驾驶员耳侧的声压级大于临界经验值55 dB[9],达到了58 dB,而后排乘客耳侧在所关注频率内皆低于临界值。

4 虚拟传递路径分析

VTPA将系统分为“源-传递路径-响应点”3部分[10],响应点处产生的响应为各激励载荷沿着各条路径到达响应点能量的叠加[11],可以用式(1)来表示。

(1)

式中:x为频率;Respk代表第k个响应点的总响应;n、m分别代表结构、声学载荷传递路径数量;V、N分别代表激励端至响应点之间的振动传递函数VTF、噪声传递函数NTF;f、l分别代表作用于激励端的结构载荷与声学载荷。

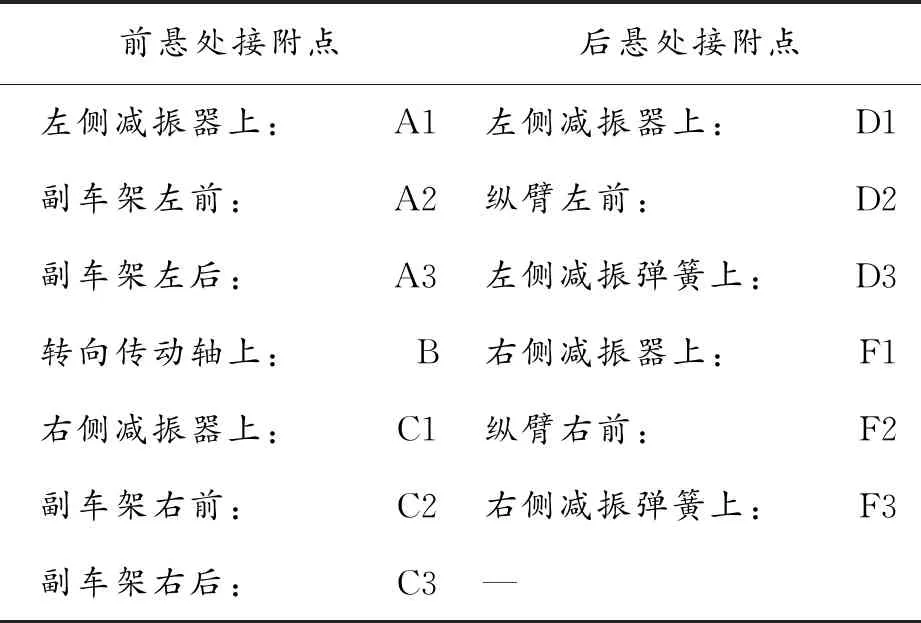

为了找出车辆产生NVH问题的原因,对车辆进行VTPA分析。将整车分为激励端子系统与响应端子系统即悬架于车身,2个子系统弹性或刚性相连,共13处接附点,编号如表5所示,每个接附点按照X、Y、Z3个方向传递振动,共39个路径。以驾驶员座椅4个安装点和方向盘3点为振动响应输出点,主驾驶与后排乘客耳侧为噪声响应点,整车振动与噪声传递路径分别如图13所示。

表5 接附点编号

5 结果分析

VTPA分析获取到的路径合成振动、噪声响应如图14—16所示。

图14 座椅安装点路径合成响应曲线

图15 转向盘3点路径合成响应曲线

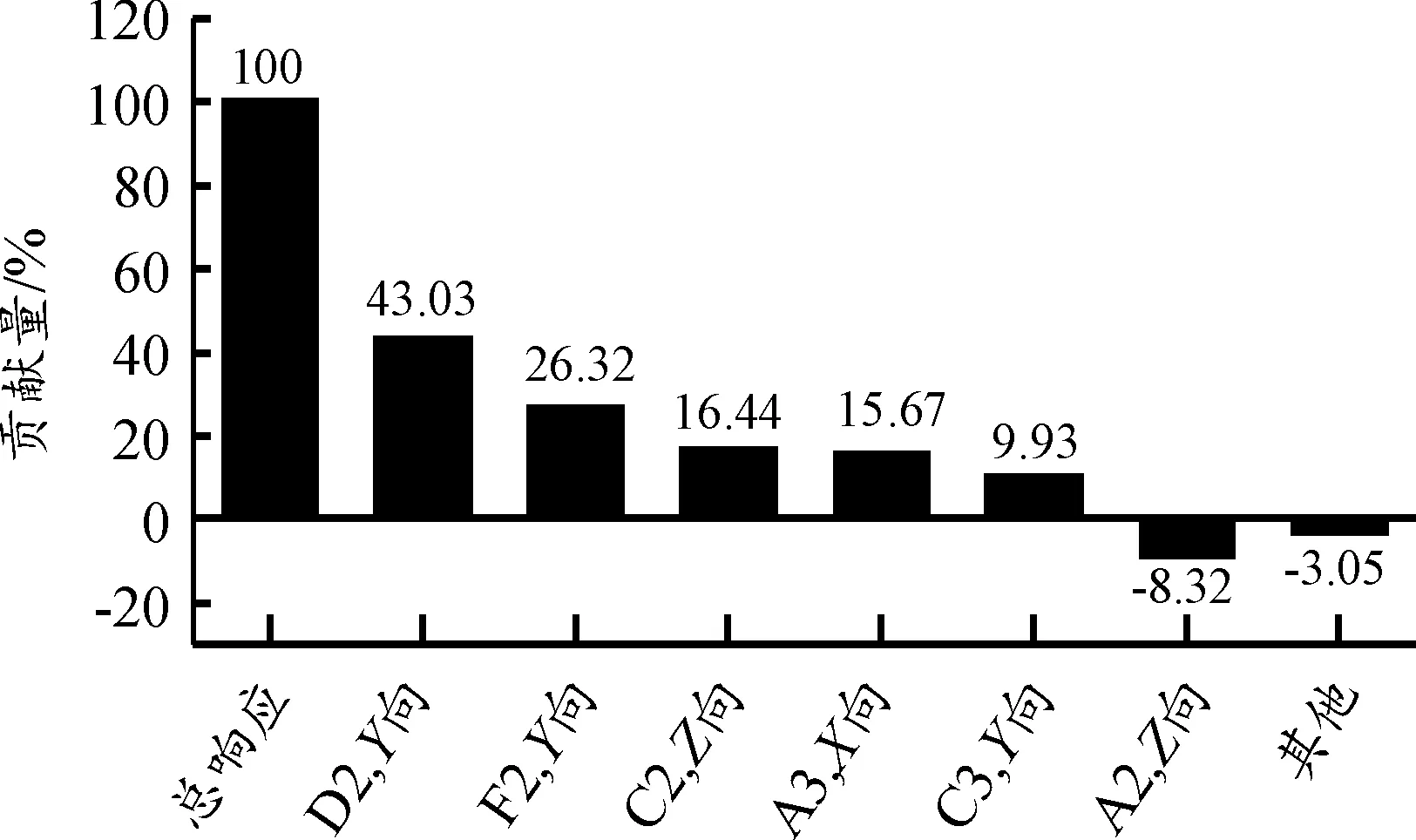

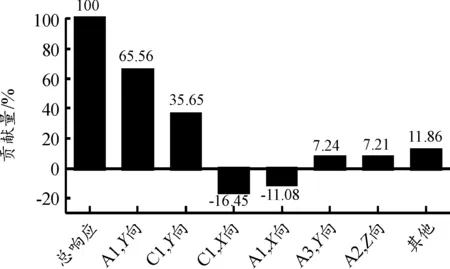

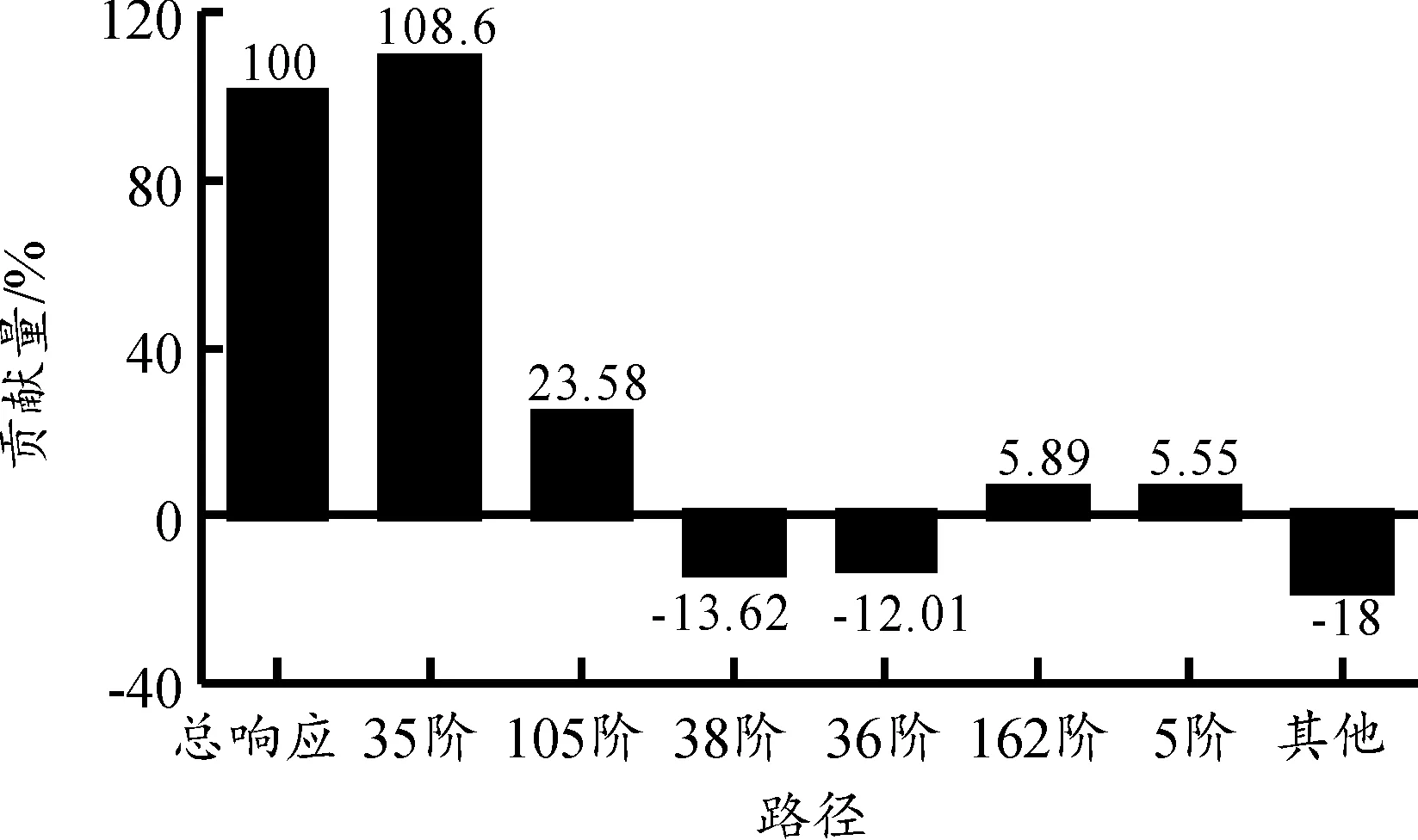

与图10—12对比,合成响应曲线与频响曲线的危险点频率值相同,曲线趋势一致,说明路径选择准确。针对座椅安装点、转向盘3点处进行振动传递路径分析,对驾驶员耳侧进行噪声传递路径分析,获取危险频率点下的路径贡献量,仅展示危险频率63 Hz下座椅右前侧安装点以及153 Hz下驾驶员耳侧的噪声路径贡献量如图17—18所示,各位置及方向不同危险频率点下贡献量较大的路径如表6所示。

图16 驾驶员耳侧路径合成响应曲线

图17 63 Hz座椅右前安装点贡献量直方图

图18 15 3Hz主驾驶耳侧声压级贡献量直方图

表6 各危险频率点下贡献量较大的路径

根据结果来看,座椅的安装点在危险频率63 Hz下贡献量较大的路径为后悬纵臂左前侧(D2)及右前侧(F2)的Y向;转向盘3点63 Hz下贡献量较大的路径为纵臂右前侧(F2)接附点Y向;驾驶员耳侧153 Hz下贡献量较大路径为前悬左右两侧减振器上(A1、C1)接附点Z向。

6 分析及优化

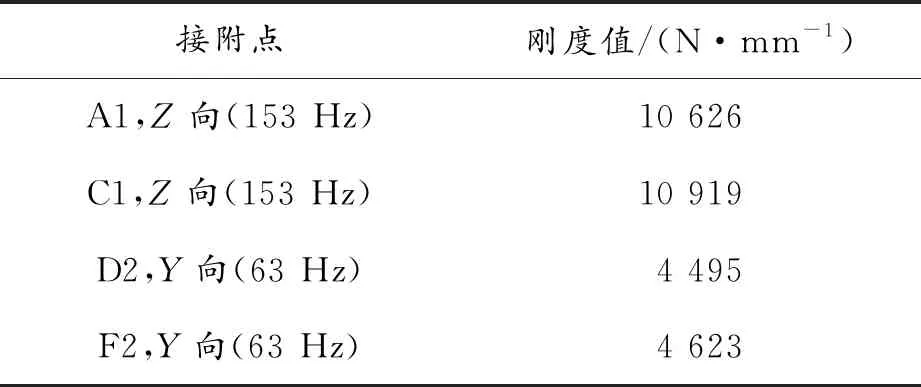

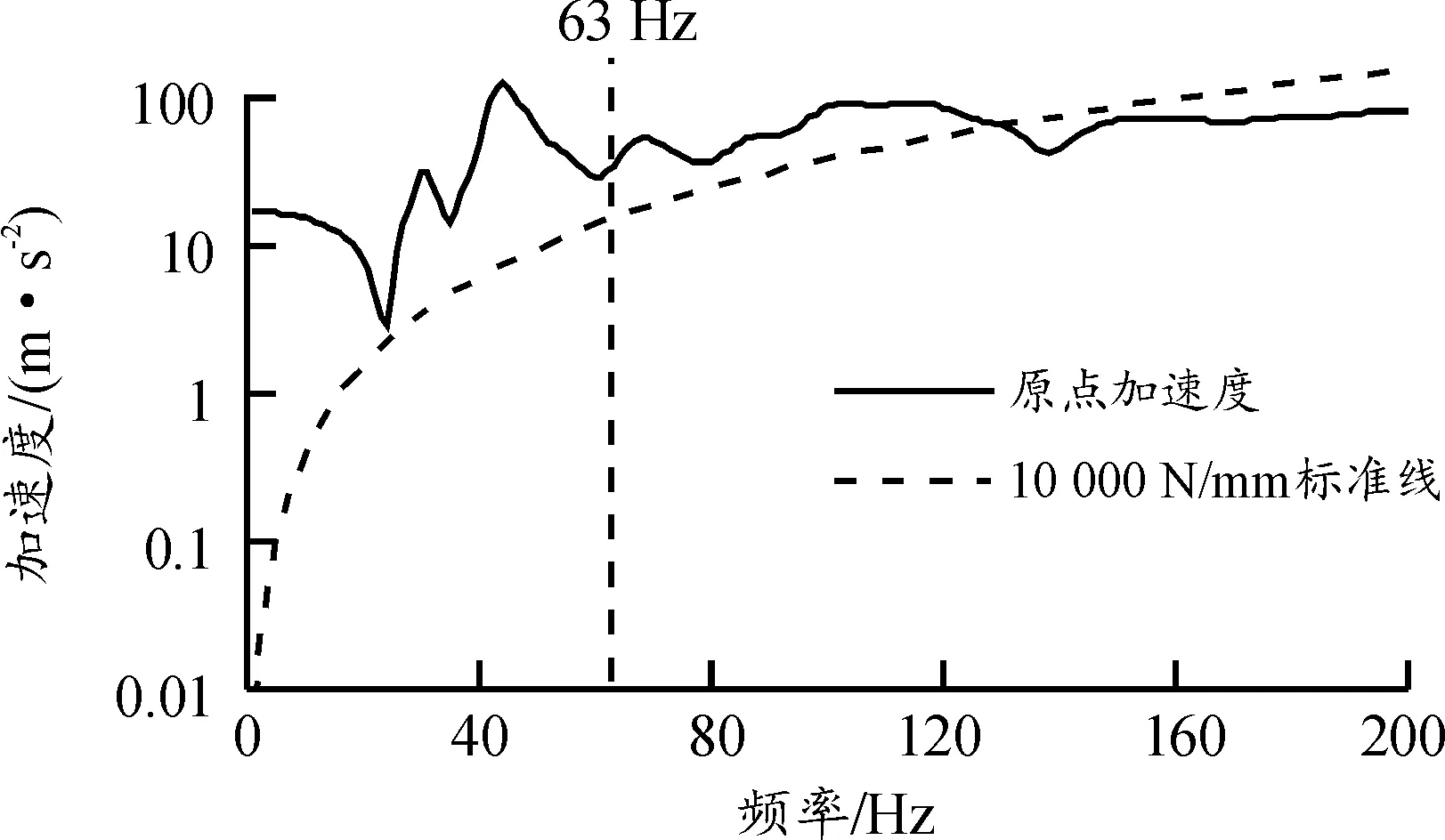

原点动刚度分析法是降低车身振动与噪声最常用的方法[12],针对出现问题的路径进行接附点的原点动刚度分析,观察危险频率下的动刚度结果是否达标。根据经验,接附点动刚度达到10 000 N/mm时就表明该连接点有足够的刚度抵御外界激励,通过仿真计算,得到各接附点动刚度值如表7所示,有关曲线如图19所示(仅展示后悬纵臂左前侧接附点即D2,Y向)。

表7 接附点动刚度值

图19 63 Hz后悬纵臂左接附点Y向动刚度曲线

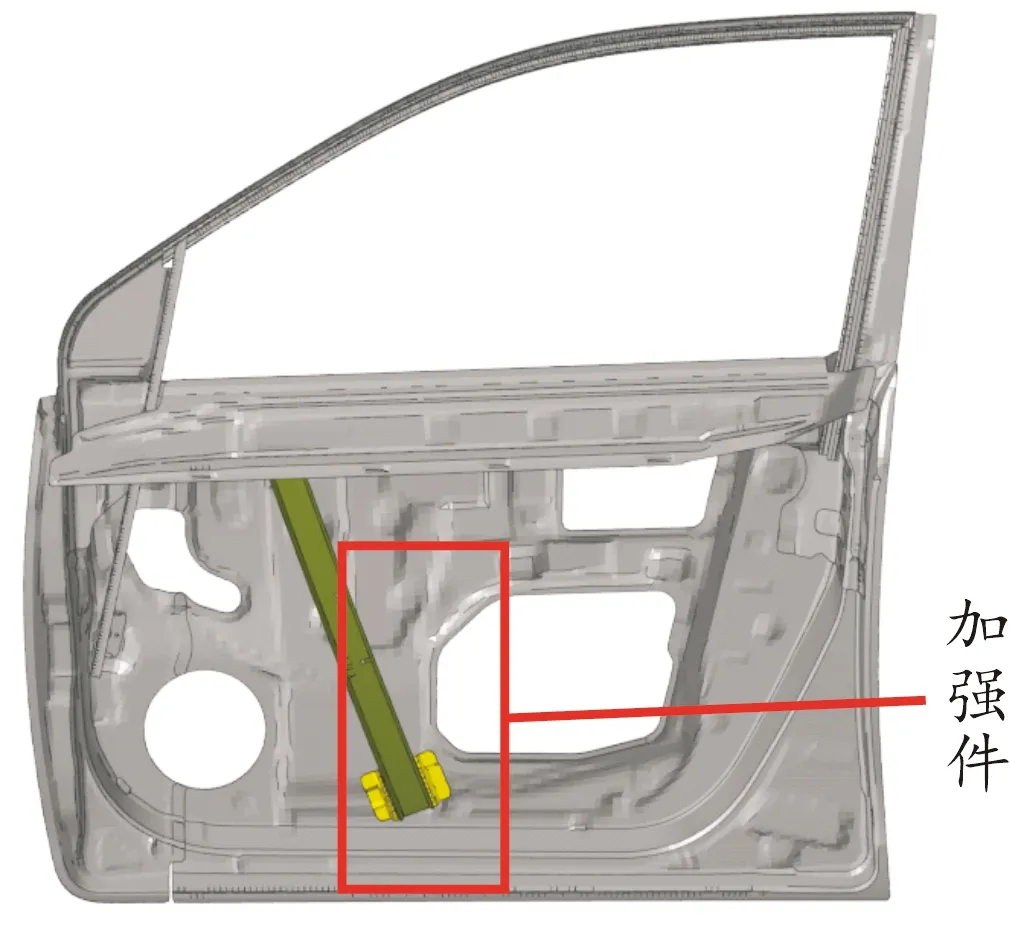

根据接附点动刚度分析结果,纵臂左前侧(D2)及右前侧(F2)Y向动刚度不达标,推测其是导致63 Hz下座椅安装点与转向盘3点振动响应过大的原因,而左右减振器上侧Z向路径(A1、C1)动刚度达标,说明动刚度不是造成驾驶员耳侧声压级过大的原因。针对D2、F2 2处接附点结构进行优化设计。为了提高部件Y向刚度,在2处接附点附近增加2 mm厚的金属加强件以增大结构的Y向刚度,赋予表1中钢的材料属性并采用rbe2模拟螺栓连接,方案如图20所示。

图20 结构优化方案示意图

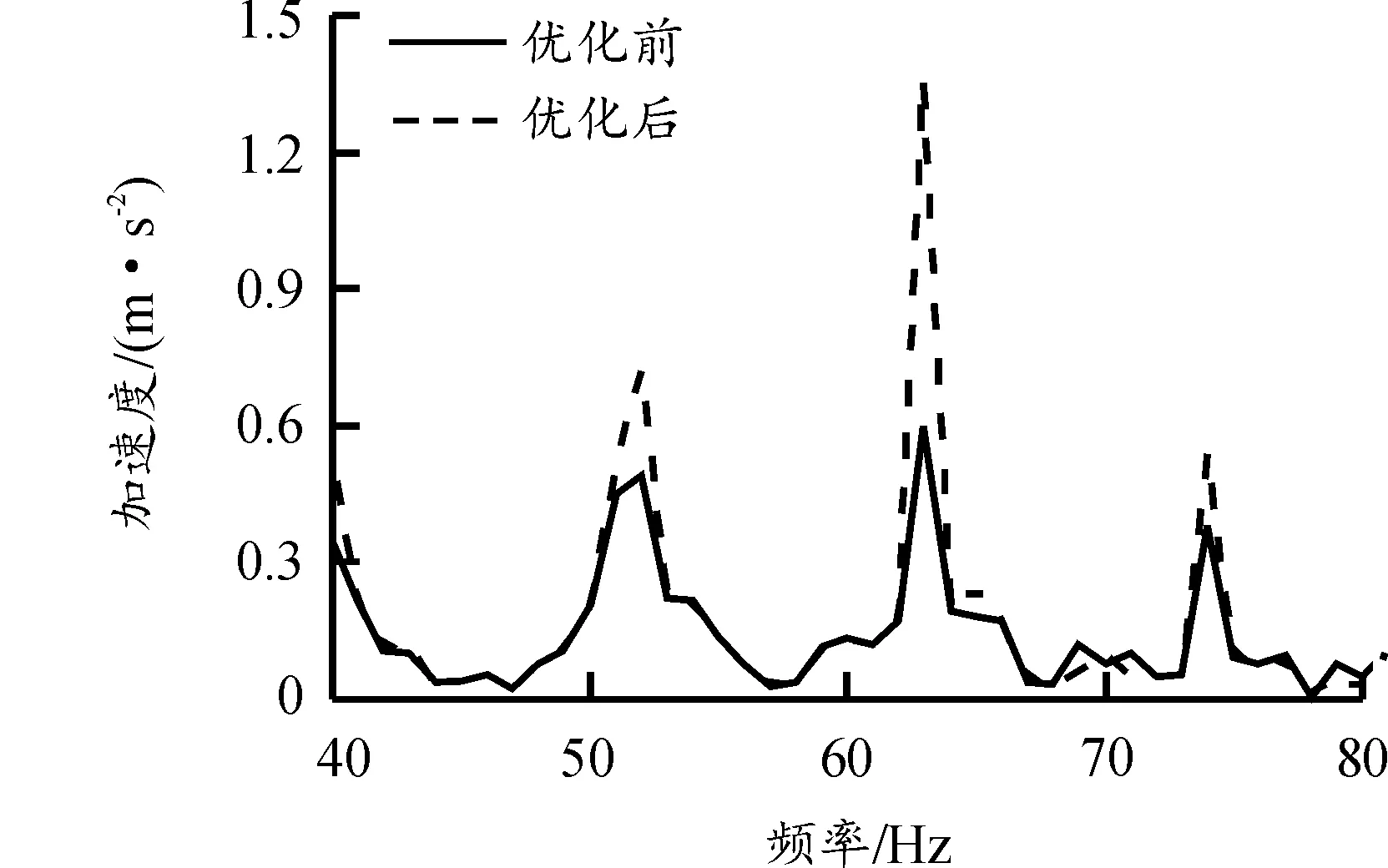

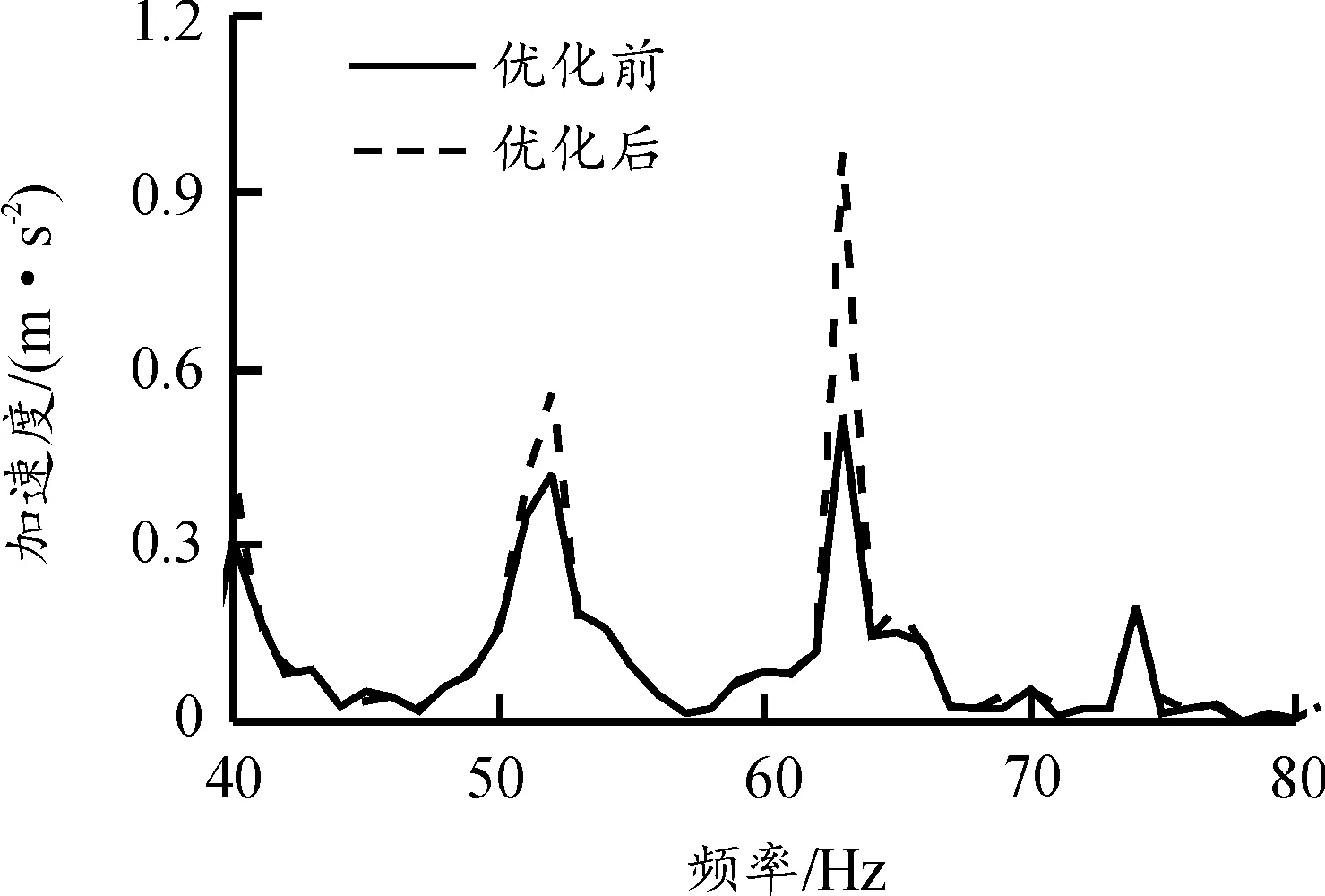

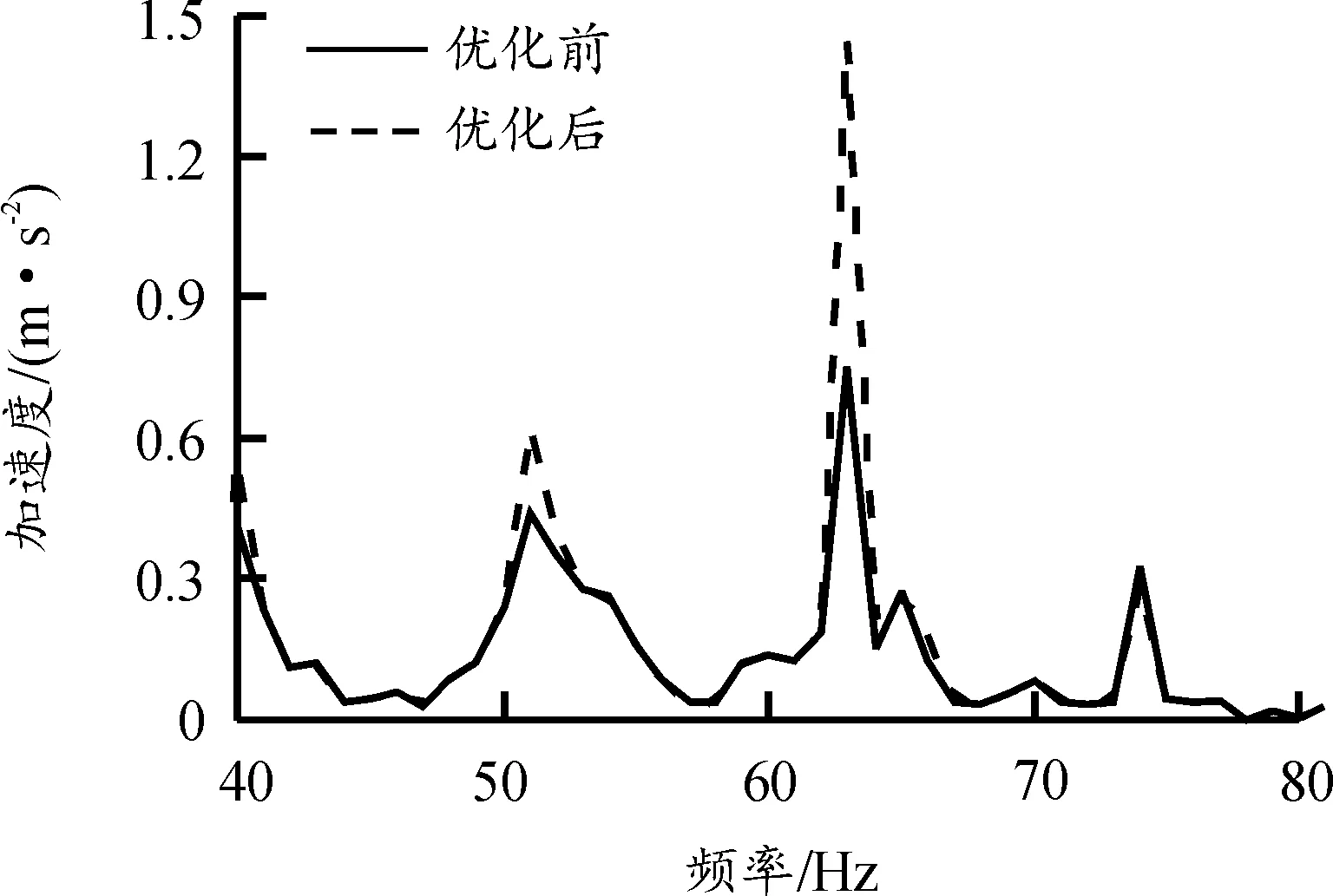

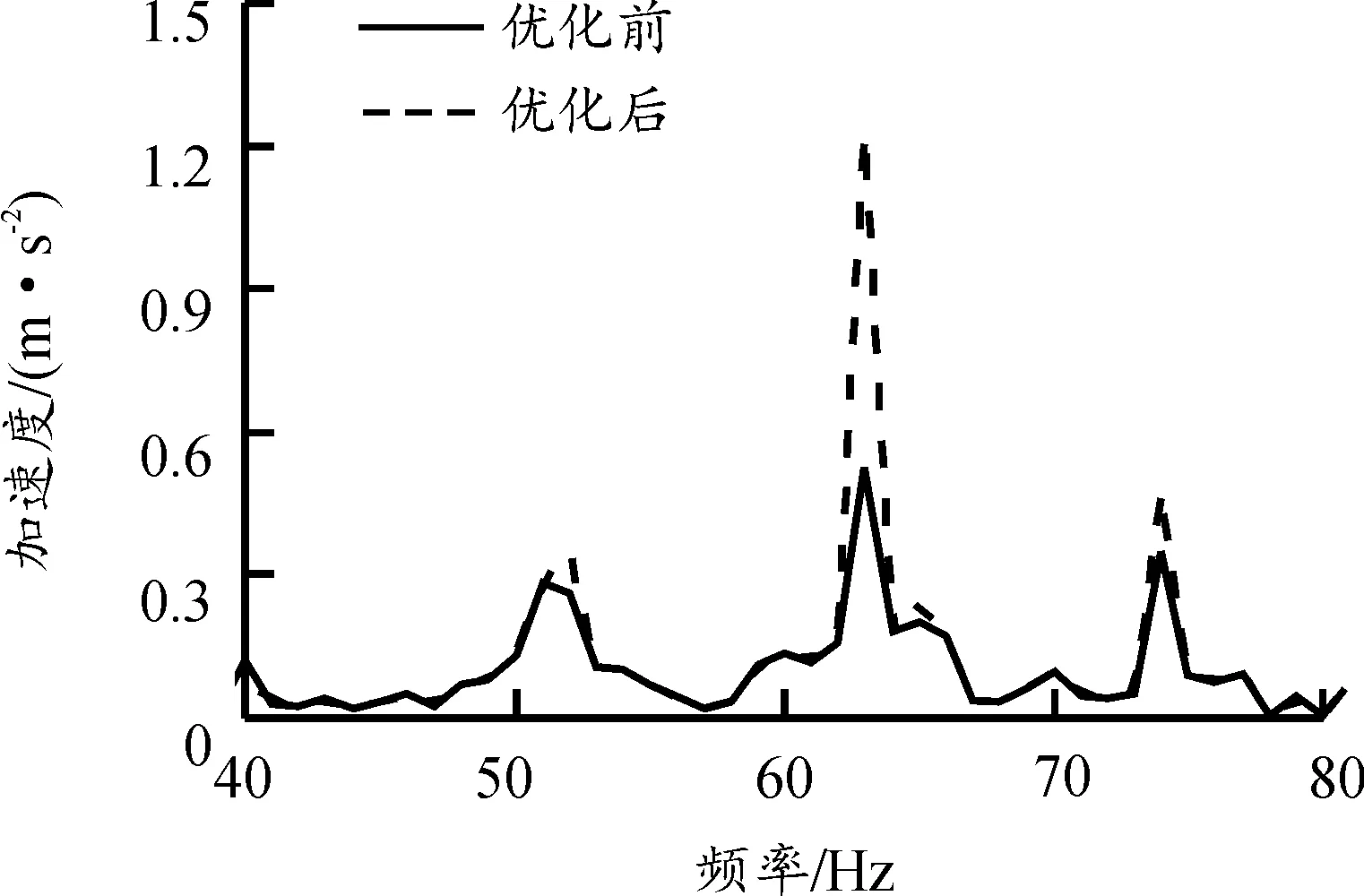

添加加强件后进行动刚度计算得到纵臂左前侧(D2)及右前侧(F2)Y向动刚度分别为11 740 N/mm与12 136 N/mm,满足设计要求。对优化后的模型进行振动频响分析,观察座椅安装点与转向盘3点的响应,如图21—24所示。

图21 优化前后右前侧安装点振动加速度曲线

在后悬纵臂接附点结构优化后,响应点在63 Hz下的振动情况明显改善,说明此方案有效。

图22 优化前后左后侧安装点振动加速度曲线

图23 优化前后右后侧安装点振动加速度曲线

图24 优化前后转向盘3点振动加速度曲线

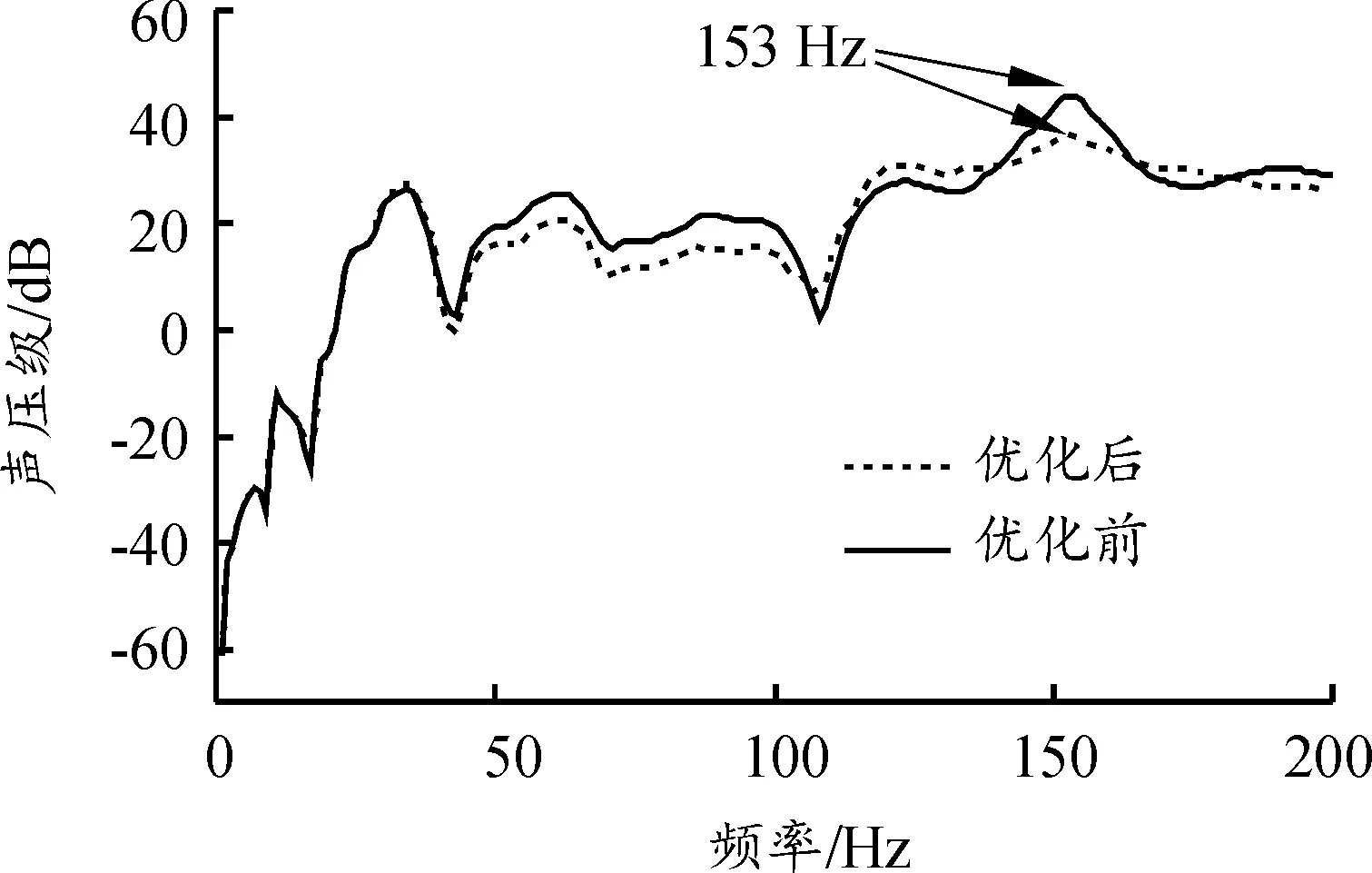

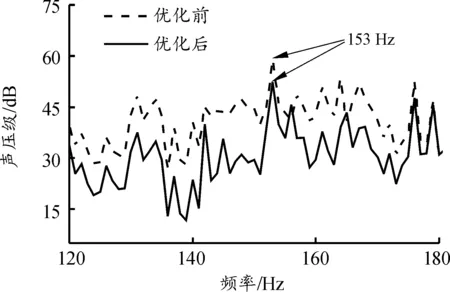

153 Hz下主驾驶耳侧声压级过大的问题并非A1、C1处的动刚度不足导致,需进一步分析。以驾驶员耳侧为响应点进行模态贡献量分析,噪声传递函数曲线以及模态贡献量如图25—26所示。

图25 噪声传递函数曲线

图26 153 Hz下模态贡献量直方图

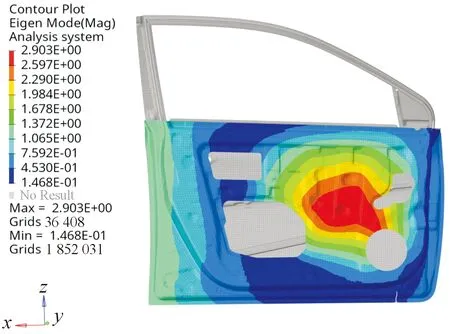

从计算结果来看,153 Hz下,噪声传递函数出现明显峰值,该频率下对应第35阶模态频率贡献量较大,需要对车身结构进行改进达到抑制该阶模态的效果。对整车进行模态分析,如图27所示,发现35阶模态下前车门内部面板振动较为剧烈,判定153 Hz下驾驶员耳侧声压级较大的原因为左前车门内部面板振动对声腔声压造成扰动,因此需要对面板刚度进行加强。

图27 35阶模态云图

在左前侧车门内面板添加厚度为1 mm的“几”字形加强梁,赋予表1中钢的材料属性,采用胶粘方式与内板相连,方案如图28所示。

图28 结构优化方案示意图

对整车进行模态贡献量分析,获取的噪声传递函数以及模态贡献量如图29—30所示。

图29 优化前后的噪声传递函数曲线

图30 优化后153 Hz下模态贡献量直方图

结果显示153 Hz处传函峰值及35阶模态贡献占比相较于结构优化前明显降低。通过噪声频响分析验证优化效果,观察主驾驶耳侧的振动响应如图31所示,结构优化后153 Hz下的驾驶员耳侧声压级为53.3 dB,相较于之前降低了近5 dB,优化方案有效。

图31 优化前后声压级曲线

7 结论

1) 建立了整车NVH有限元仿真模型,提取了车辆自重下6处橡胶衬套和4处轮胎上的载荷,基于刚度曲线完成了非线性弹性元件的线性转化,提高了整车级VTPA的准确性;

2) 对主驾驶座椅、转向盘3点的振动以及驾驶员与后排乘客耳侧的噪声进行VTPA分析,依据频率响应结果验证了路径选择的正确性。从结构入手改善了63 Hz下座椅Z向与转向盘3点X向振动幅值,使153 Hz下主驾驶耳侧声压级降低了5 dB。