硅铁合金中金属钙元素对铝脱氧钢中夹杂物的影响

2022-11-06张立峰

刘 南,成 功,任 英,张立峰

1) 北京科技大学冶金与生态工程学院,北京 100083 2) 内蒙古包钢钢联股份有限公司炼钢厂,包头 014010 3) 中冶南方工程技术有限公司,武汉 430223 4) 北方工业大学机械与材料工程学院,北京 100144

轴承钢是典型的铝脱氧钢,其接触疲劳开裂是轴承失效的主要方式之一,钢中非金属夹杂物对轴承的疲劳寿命影响很大[1-2].国内外铝脱氧钢生产企业主要从降低钢中T.O 含量[3-4]、减小夹杂物尺寸[4-5]和控制夹杂物成分[3,6-8]等方面提高铝脱氧钢洁净度.生产的高端铝脱氧轴承钢中T.O 含量普遍控制在5×10-6以下.当钢中T.O 含量极低时,钢中依然存在数十微米甚至更大尺寸的CaO-Al2O3类夹杂物,大尺寸CaO-Al2O3类夹杂物成为了影响轴承等钢产品稳定性的关键因素[4].Kawakami[9]基于工业试验结果提出钢液和精炼渣反应可以生成CaO-Al2O3类夹杂物.Ohta 等[10]发现铝脱氧钢中70%的>5 μm 的CaO-Al2O3类夹杂物来源于精炼渣卷入钢液,钢液中钙元素和夹杂物反应形成的CaO-Al2O3类夹杂物比例很小.Chi等[11]研究发现,钢包釉的剥落会导致铝脱氧钢中生成CaO-Al2O3类夹杂物.Ma 等[12]通过钙处理将铝脱氧钢中Al2O3和MgO·Al2O3夹杂物改性为球形CaO-Al2O3-MgO 夹杂物,夹杂物平均尺寸减小,但是钢中会生成大尺寸的CaO 夹杂物.朱守欣等[13]研究发现,水口内壁结瘤物是由<10 μm 的MgO·Al2O3和CaO-Al2O3-(MgO)高熔点夹杂物堆积而成,结瘤物的脱落是铝脱氧轴承钢棒材上大尺寸长条状CaO-Al2O3-(MgO)夹杂物的主要来源.Riyahimalayeri 等[14]对铝脱氧钢工业生产过程钢中夹杂物成分和尺寸之间关系进行了研究,研究发现随着夹杂物中钙含量增加,夹杂物尺寸增加.影响铝脱氧钢中大尺寸CaO-Al2O3类夹杂物的因素非常复杂,包括冶炼工艺、耐火材料、合金、辅料等.目前已报道的铝脱氧轴承钢中夹杂物的控制研究主要集中在钙[12]、镁[15-17]和稀土[18-20]等活泼金属合金以及精炼渣对钢中夹杂物的改性[21-22].铝脱氧钢冶炼普遍使用的硅铁合金中金属钙元素对钢中夹杂物的影响还鲜有文献报道.基于此,本文在实验室条件下通过控制单一变量研究了硅铁合金中金属钙元素对铝脱氧钢中夹杂物特别是大尺寸CaO-Al2O3类夹杂物的影响,探讨了铝脱氧钢中内生夹杂物尺寸和成分之间的关系.

1 实验方法

1.1 硅铁合金中的杂质元素

铝脱氧钢中硅元素提高了淬火和抗回火软化性从而增加了铝脱氧钢硬度,铝脱氧轴承钢中硅质量分数应控制在0.15%以上.在铝脱氧钢生产实践中,通常需要在LF 精炼时加入硅铁以调整钢液成分.尽管高端铝脱氧钢的生产普遍对硅铁合金中的杂质元素含量有严格的要求,但是关于硅铁合金中金属钙元素对铝脱氧轴承钢中夹杂物的定量影响的研究还鲜有报道.表1 为铝脱氧轴承钢生产实践中常使用的硅铁合金中钙和铝的含量.图1 为不同钙含量的硅铁合金的元素面扫描结果.硅铁合金基体主要由深色的高硅相和浅色的硅铁相组成,在高硅相和硅铁相的界面处存在钙和铝的金属元素杂质相.

1.2 实验和检测方法

铝脱氧钢连铸坯中大尺寸夹杂物数量相对较少,本研究采用国内某厂铝脱氧钢连铸坯作为实验原料.为了消除连铸坯中已有大尺寸夹杂物对实验结果的影响,首先将铝脱氧钢连铸坯升温到1873 K 熔化.在1873 K 下保温一定时间使钢中可能存在的大尺寸夹杂物完全上浮去除.实验过程中向钢液中加Fe2O3粉末和高纯铝粒(质量分数99.999%),使钢中新生成Al2O3夹杂物,进而研究硅铁合金中金属钙元素对铝脱氧钢中夹杂物成分和尺寸的影响.具体实验步骤如下:1)将装有340 g铝脱氧钢连铸坯的Al2O3坩埚放置在硅钼电阻炉中,坩埚的内径为32 mm,高度为100 mm;在氩气保护气氛下以5 K·min-1升温速率加热至1873 K,通入氩气流量为5 L·min-1;使用Al2O3坩埚是为了排除坩埚中MgO 对实验结果的影响;2)当温度升至1873 K 时,保温20 min 后将0.025 g 用铁皮包裹着的高纯Fe2O3粉末插入钢液,用石英管搅拌10 s;3)接着,将0.11 g 用铁皮包裹着的高纯铝粒插入钢液,用石英管搅拌10 s;4)再将用铁皮包裹着1.5 g硅铁插入钢液,用石英管搅拌10 s,此刻作为实验起始时间.为防止钢液凝固、冷却过程钢中夹杂物发生转变[23],在1873 K 下保温5 min 后将坩埚从炉管中取出并快速水冷.另外进行一炉不加硅铁的实验作为空白实验进行对比研究.

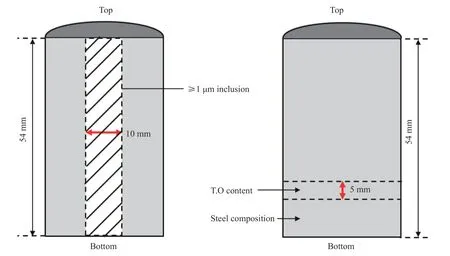

将钢锭沿直径对称切开,在钢锭的纵截面上取宽度为10 mm 钢样,从钢锭顶部到底部用自动扫描电镜[24-28]扫描截面上≥1 μm 的夹杂物.在距离钢锭底部10 mm 处取直径为5 mm 圆棒,用于分析钢中T.O 含量,样品分析示意图如图2 所示.表2为用直读光谱检测的钢成分.此外,利用场发射电镜对铝脱氧钢工业生产过程中浸入式水口结瘤物的形貌和成分进行分析,对比研究加入硅铁合金后钢中夹杂物和浸入式水口结瘤物之间的关系.

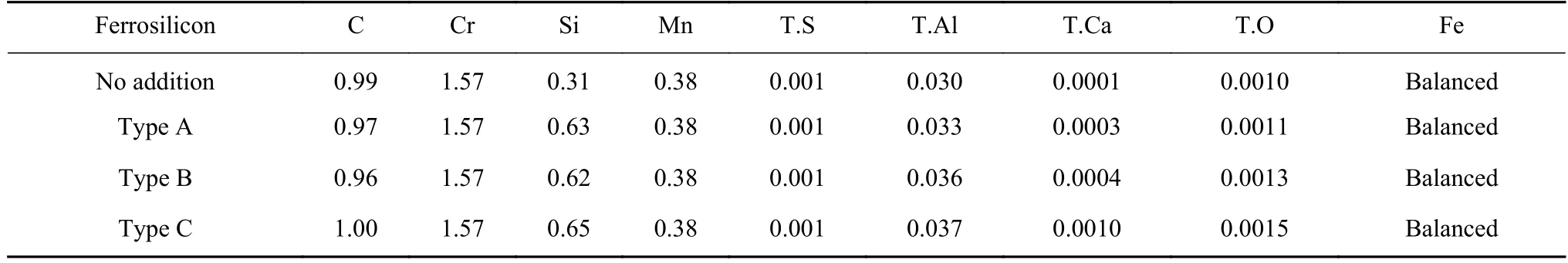

表2 实验后钢成分(质量分数)Table 2 Steel compositions after experiments %

图2 实验室实验后得到的钢锭样品分析示意图Fig.2 Schematic diagram analysis of the ingot sample after experiments

2 夹杂物成分和尺寸的变化

2.1 夹杂物成分变化

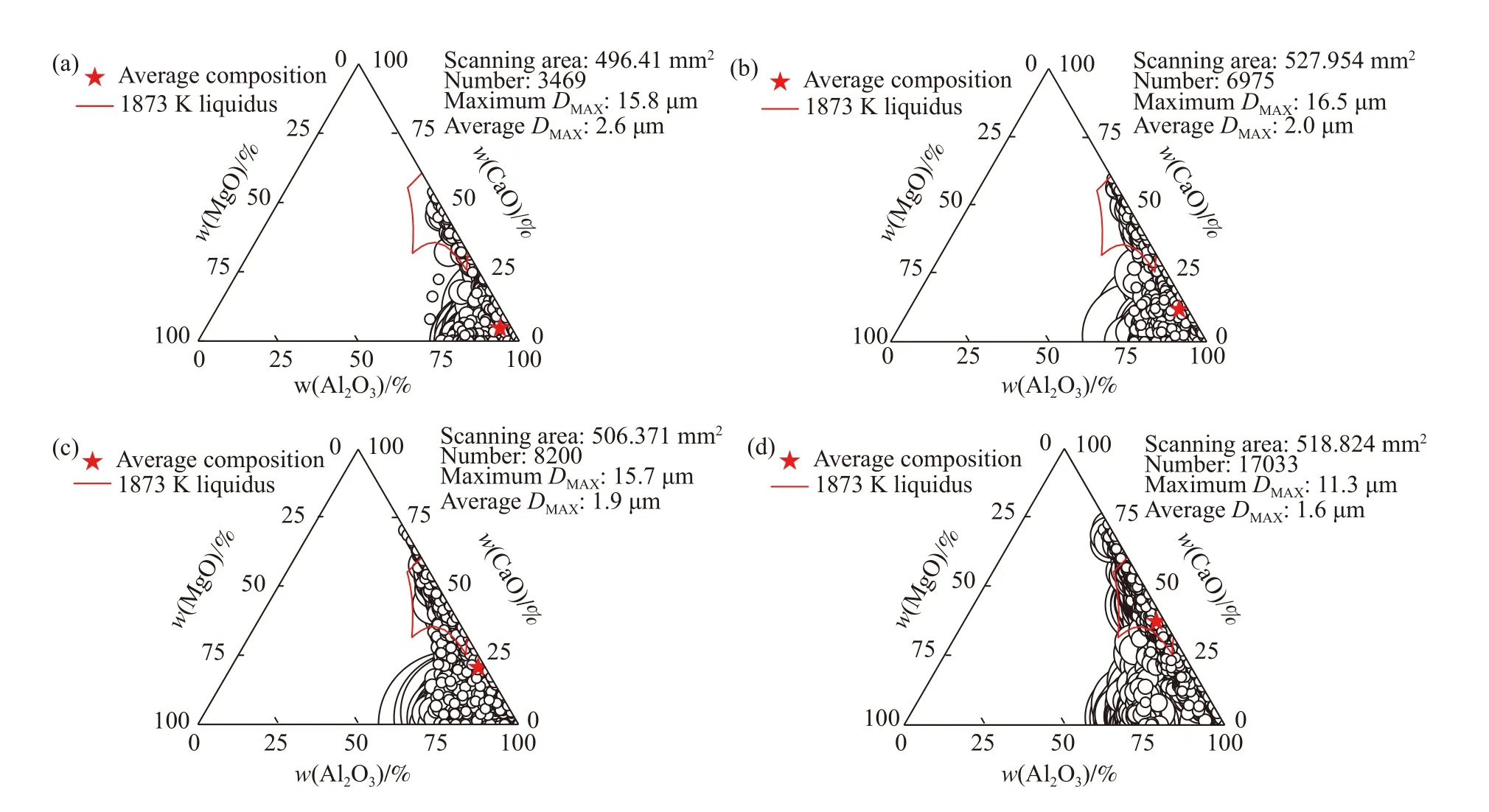

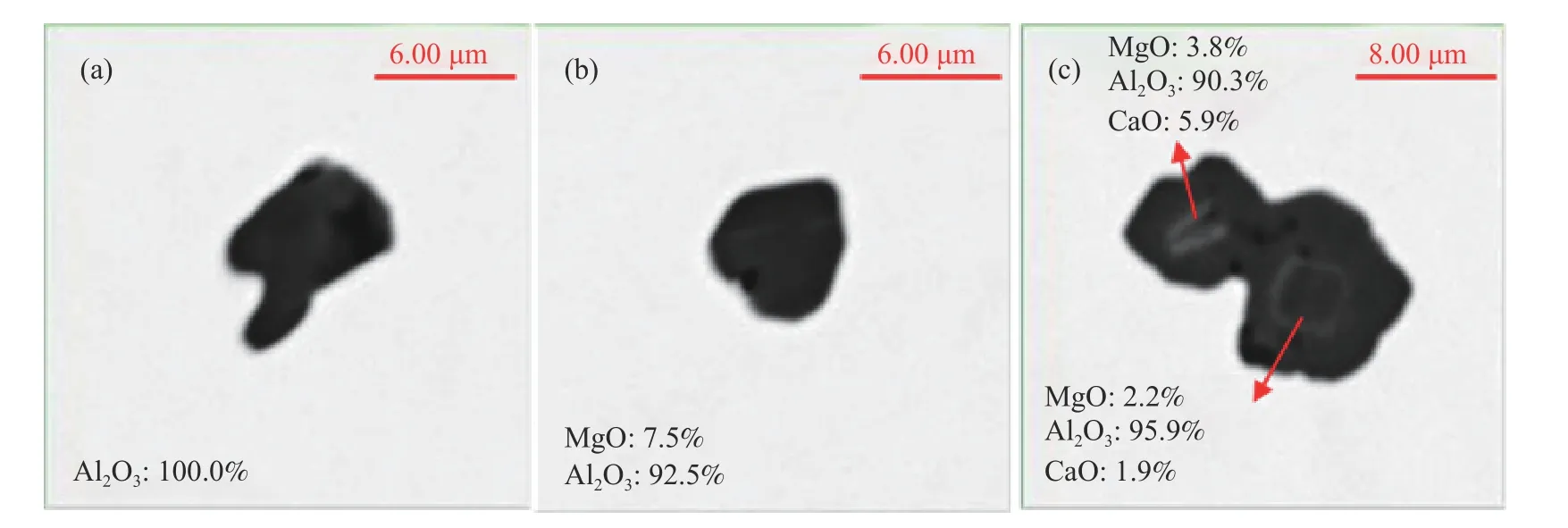

图3 为加入不同类型硅铁合金条件下钢中夹杂物三元相图分布.钢液中不加硅铁时,钢中夹杂物主要为形状不规则Al2O3和块状MgO·Al2O3,以及少量位于1873 K 低熔点区的球形CaO-Al2O3类夹杂物.图4 为不加硅铁时钢液中典型夹杂物的形貌.不加硅铁条件下,钢中夹杂物数密度为7.0 mm-2,夹杂物的最大尺寸为15.8 μm.随着合金中钙含量增加,钢液中CaO-Al2O3类夹杂物数量增加,夹杂物平均成分向液相区移动;当合金中钙质量分数为1.22%时,夹杂物数密度为32.8 mm-2,夹杂物的最大尺寸为11.3 μm,夹杂物平均成分位于1873 K 低熔点区.图5 为加入含钙1.22%硅铁条件下钢中典型夹杂物形貌,夹杂物中CaO 含量明显增加,生成了较多球形低熔点夹杂物.

图3 加不同钙含量的硅铁条件下钢中夹杂物成分分布.(a) 未加硅铁;(b) 0.68% T.Ca;(c) 0.92% T.Ca;(d) 1.22% T.CaFig.3 Composition distribution of inclusions in the steel on adding various types of ferrosilicon alloys: (a) not adding a ferrosilicon alloy;(b) 0.68%T.Ca;(c) 0.92% T.Ca;(d) 1.22% T.Ca

图4 不加硅铁条件下钢中典型夹杂物形貌.(a) Al2O3;(b) MgO·Al2O3;(c) Al2O3-(MgO-CaO)Fig.4 Morphologies of typical inclusions in the steel without adding a ferrosilicon alloy: (a) Al2O3;(b) MgO·Al2O3;(c) Al2O3-(MgO-CaO)

图5 加入钙质量分数1.22%的硅铁条件下钢中典型夹杂物形貌.(a) CaO-Al2O3-(MgO);(b) CaO-Al2O3-(MgO);(c) MgO-Al2O3-(CaO)Fig.5 Morphologies of typical inclusions in the steel after adding the ferrosilicon alloy containing 1.22% T.Ca: (a) CaO -Al2O3-(MgO);(b) CaO-Al2O3-(MgO);(c) MgO-Al2O3-(CaO)

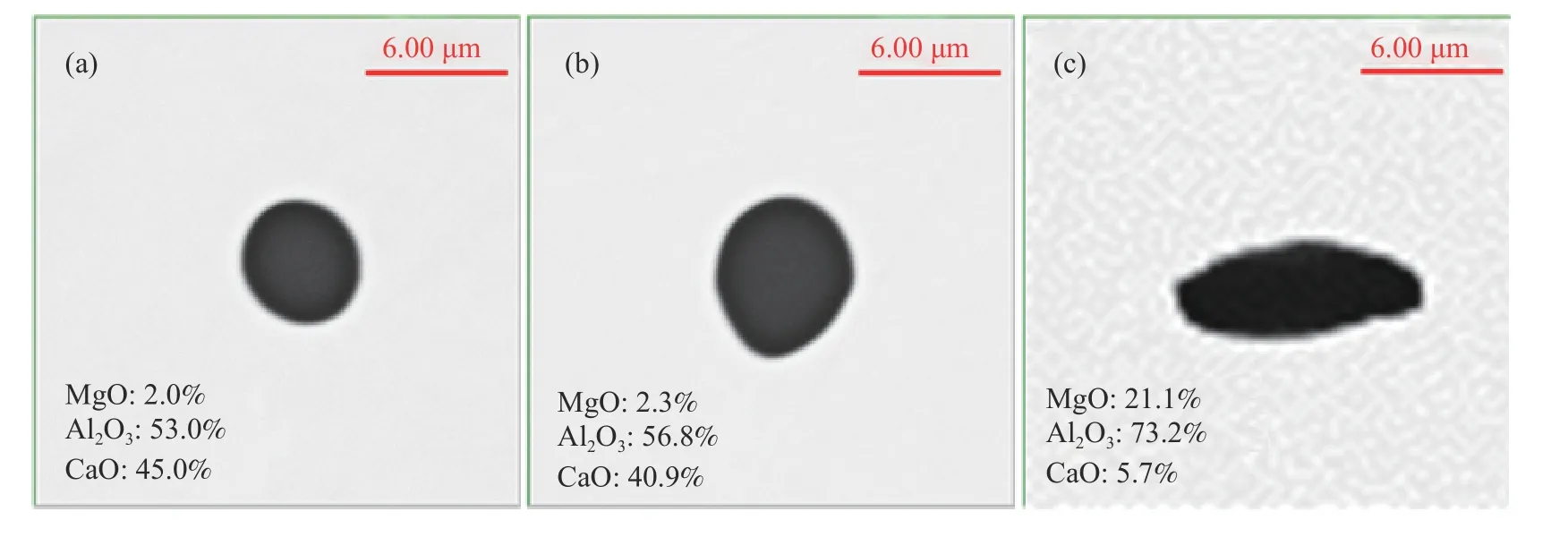

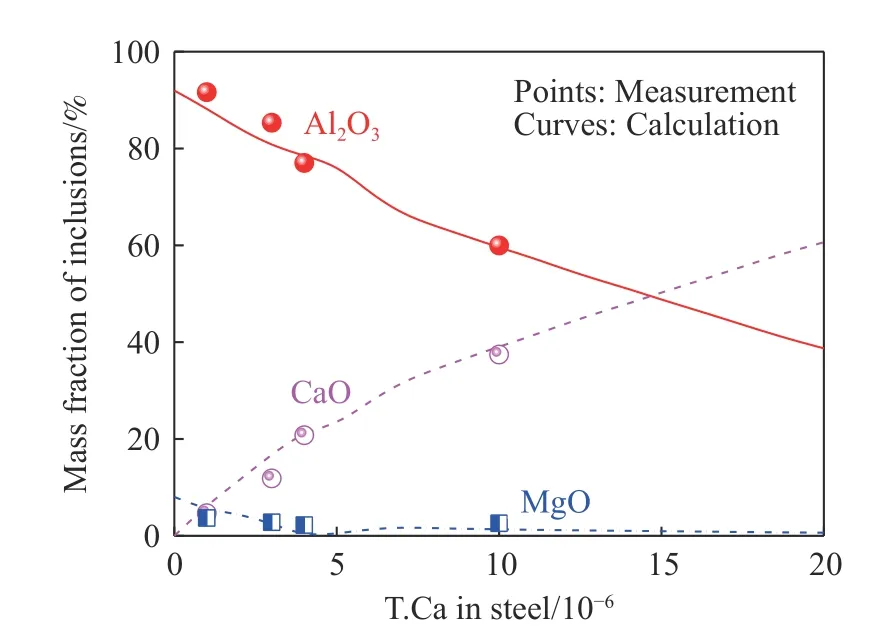

图6 为钢中钙含量和夹杂物成分随着加入含钙不同的硅铁合金的变化.当钢中加入硅铁时,钢液中钙含量增加;在硅铁合金加入量相同条件下,随着硅铁合金中钙含量增加,钢液中钙含量增加,夹杂物中CaO 含量增加而Al2O3含量降低.不加硅铁合金时,夹杂物平均成分(质量分数)为4.7%CaO-91.6% Al2O3-3.7% MgO;当加入钙质量分数为1.22%的硅铁合金时,夹杂物中CaO 质量分数从4.7%增加到37.4%,Al2O3质量分数从91.6%降低为60.0%.

图6 钢中钙质量分数和夹杂物成分随着加入含钙不同的硅铁合金的变化Fig.6 Variation in the calcium content and the composition of steel inclusions after adding ferrosilicon alloy containing different calcium contents

2.2 夹杂物尺寸的变化

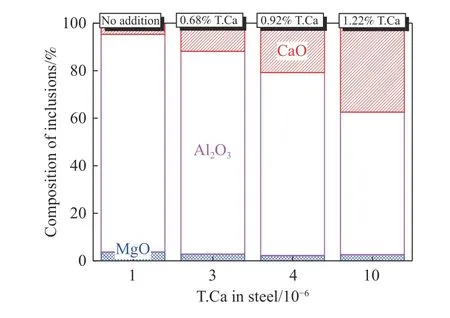

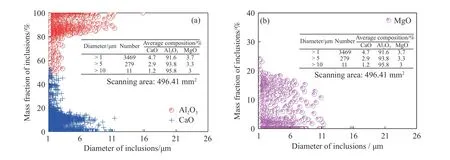

图7 为硅铁合金的加入对钢中不同尺寸和不同成分夹杂物数量的影响.由图7(a)可知,当钢中加入硅铁合金后,钢中生成大量<3 μm 的夹杂物,>4 μm 的夹杂物数量降低.图7(b)中的点和线分别代表实验检测结果和高斯函数拟合结果,图中横坐标为夹杂物中CaO 含量,纵坐标为相应夹杂物数密度.根据图7(b)可得,不同CaO 含量的夹杂物的数密度分布符合正态分布函数关系;此外,由图6 和图7(b)可知,当钢液中加入某种硅铁合金时,高斯函数拟合曲线峰值位置对应的CaO 含量和所有实际检测的夹杂物中平均CaO 含量接近,这进一步说明不同CaO 含量的夹杂物的数密度呈正态函数分布.当钢中加入硅铁合金后,钢中含CaO 含量夹杂物数量明显增加.当加入钙质量分数为0.68%和0.92%硅铁合金时,钢中主要生成尺寸<3 μm 的CaO 质量分数为0~20%的夹杂物;当加入钙质量分数为1.22%硅铁合金时,钢中主要生成尺寸<3 μm 的CaO 质量分数为20%~60%的夹杂物.

图7 硅铁合金的加入对钢中夹杂物数量的影响.(a) 不同尺寸;(b) 不同成分Fig.7 Effect of adding ferrosilicon alloy on the number of inclusions in the steel: (a) various sizes;(b) various compositions

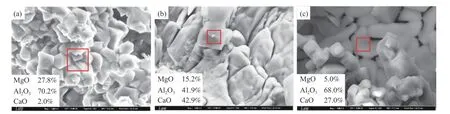

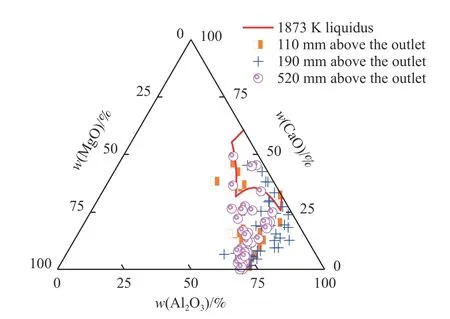

图8 为采用高分辨率场发射扫描电镜观察到的浸入式水口结瘤物三维形貌.水口结瘤物主要呈珊瑚状,而在高放大倍数进行观察发现,结瘤物是由<5 μm 的高熔点固相MgO·Al2O3和CaO-Al2O3-(MgO)小颗粒粘结在一起形成,呈簇状.对于在浸入式水口出钢口上方110、190 和520 mm 处内侧取的结瘤物样品,每个样品随机选择50 个夹杂物进行成分统计,统计结果如图9 所示,浸入式水口不同位置处结瘤物成分几乎一致,结瘤物平均成分为64.40% Al2O3-24.58% MgO-11.02% CaO.

图8 浸入式水口结瘤物三维形貌.(a) MgO-Al2O3-(CaO);(b) MgO-Al2O3-CaO;(c) CaO-Al2O3-(MgO)Fig.8 Three-dimensional morphologies of clogging materials on the submerged entry nozzle: (a) MgO-Al2O3-(CaO);(b) MgO-Al2O3-CaO;(c)CaO-Al2O3-(MgO)

图9 浸入式水口不同位置处结瘤物成分Fig.9 Composition of clogging materials at various locations of the submerged entry nozzle

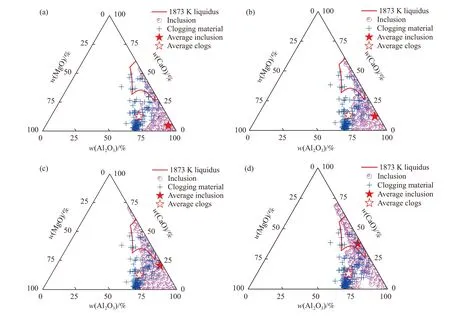

图10 为加入不同类型硅铁条件下钢中夹杂物成分和水口结瘤物成分对比.浸入式水口结瘤物主要由<5 μm 的固相MgO·Al2O3和CaO-Al2O3类夹杂物组成,结瘤物中粘结颗粒的尺寸、成分和钢液中加入硅铁后形成的夹杂物都相似,说明钢中加入硅铁合金生成的小尺寸固相CaO-Al2O3类夹杂物会粘附于浸入式水口壁面而引起水口结瘤.

图10 加入不同含钙量的硅铁条件下钢中夹杂物和水口结瘤物的成分对比.(a) 未加硅铁;(b) 0.68% T.Ca;(c) 0.92% T.Ca;(d) 1.22% T.CaFig.10 Composition comparison of clogging materials on the submerged entry nozzle and inclusions in the steel by adding ferrosilicon alloy containing different T.Ca contents: (a) not adding ferrosilicon alloy;(b) 0.68% T.Ca;(c) 0.92% T.Ca;(d) 1.22% T.Ca

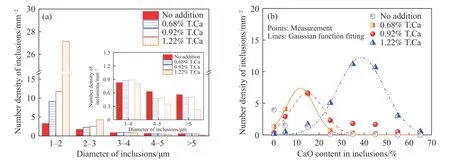

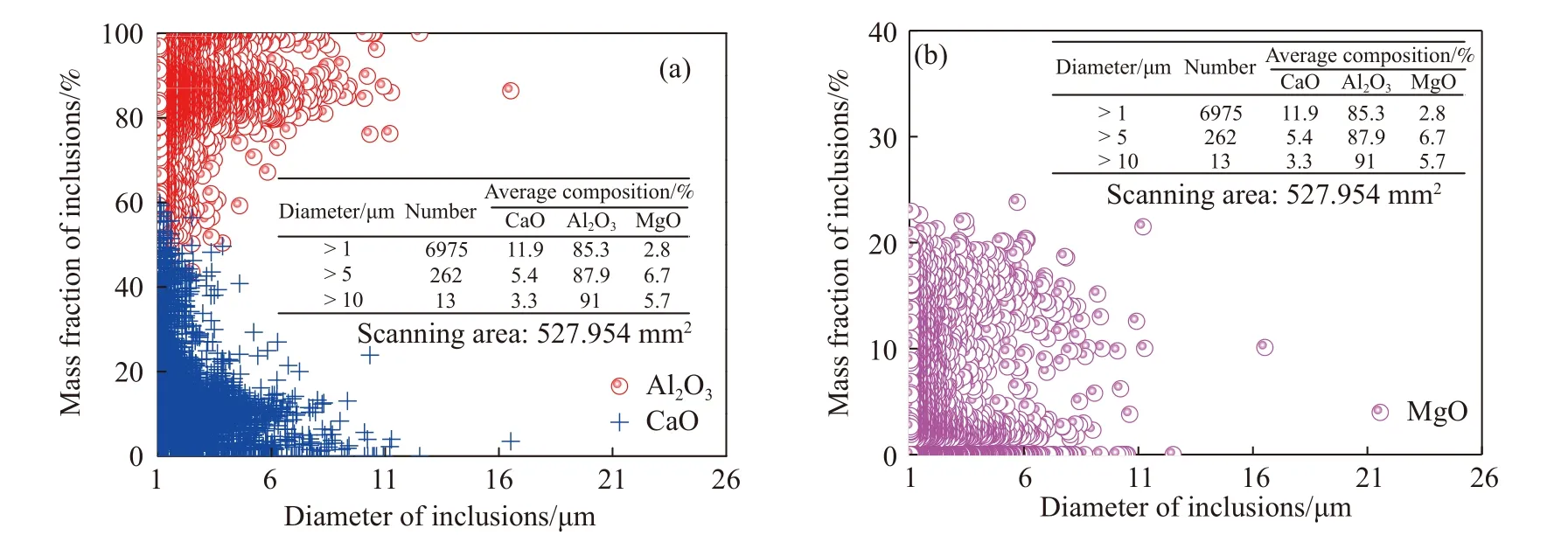

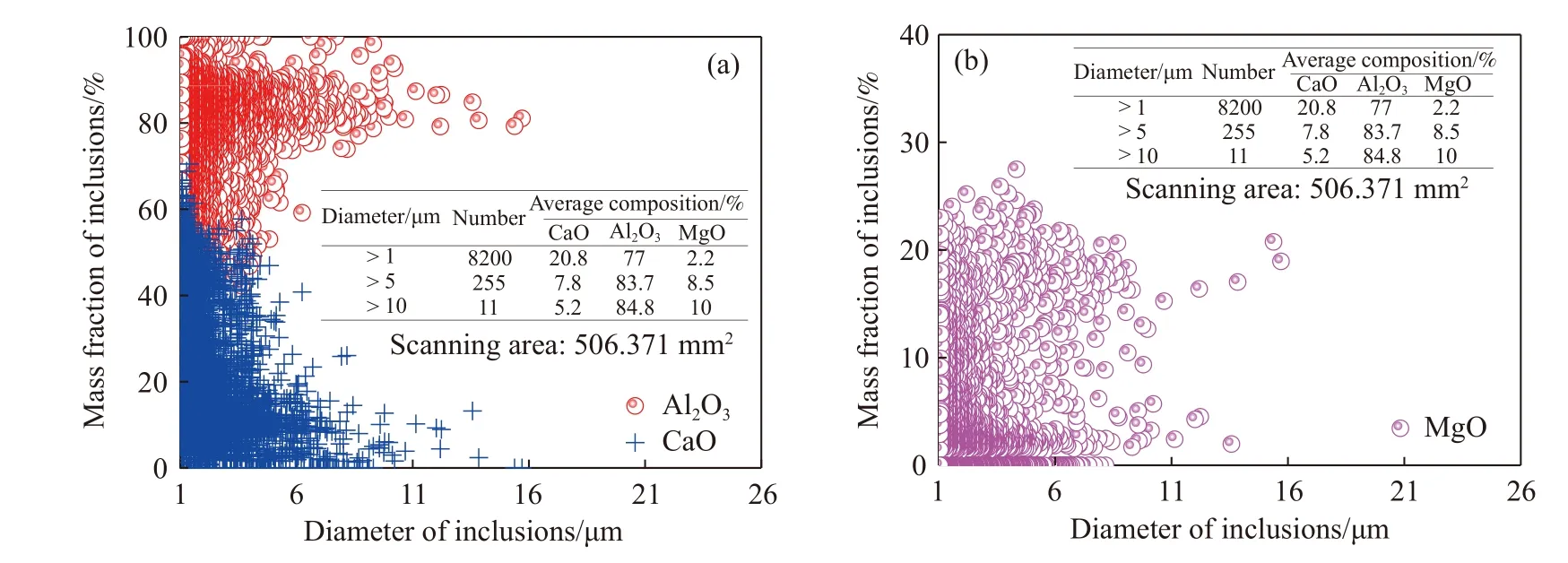

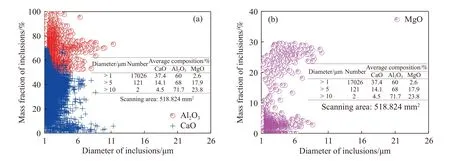

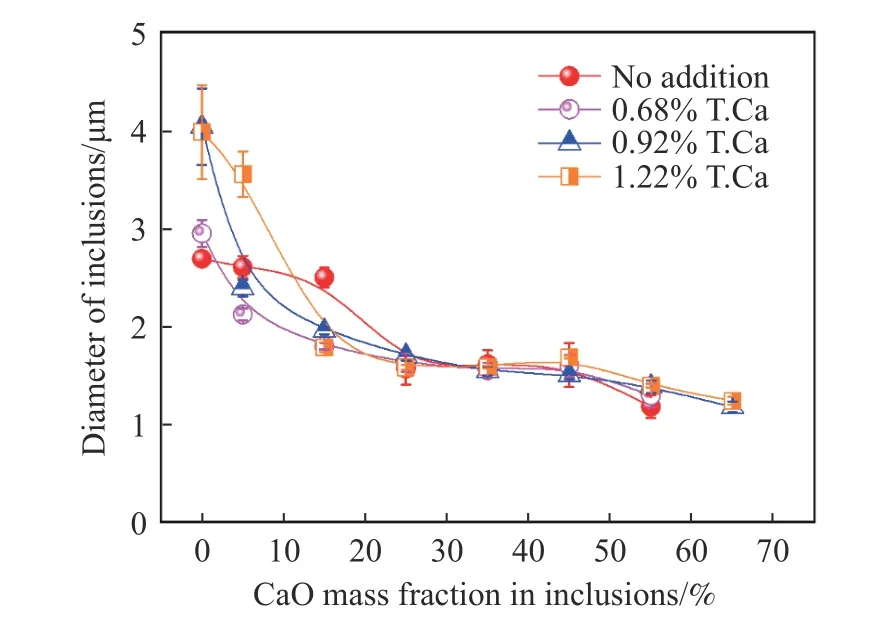

图11~14 为加入不同含钙量的硅铁条件下夹杂物成分和尺寸的关系,钢中>10 μm 夹杂物数量很少且CaO 含量很低,随着硅铁合金的加入,钢中并未生成大尺寸CaO-Al2O3夹杂物.随着夹杂物中CaO 含量增加,夹杂物尺寸呈减小的趋势.将图11~14 中夹杂物尺寸和夹杂物中CaO 含量进行定量统计,结果如图15 所示.当夹杂物为Al2O3和MgO·Al2O3,即夹杂物中不含有CaO 时,夹杂物尺寸最大;随着加入硅铁合金中T.Ca 含量的增加,夹杂物中CaO 含量增加,夹杂物尺寸降低.

图11 不加硅铁条件下钢中夹杂物成分和尺寸的关系.(a) CaO 质量分数和Al2O3 质量分数;(b) MgO 质量分数Fig.11 Relationship between the size and composition of steel inclusions without adding ferrosilicon alloy: (a) CaO content and Al2O3 content;(b) MgO content

图12 加入含钙0.68%的硅铁条件下钢中夹杂物成分和尺寸的关系.(a) CaO 质量分数和Al2O3 质量分数;(b) MgO 质量分数Fig.12 Relationship between the size and composition of steel inclusions after adding ferrosilicon alloy containing 0.68% T.Ca: (a) CaO content and Al2O3 content;(b) MgO content

图13 加入钙质量分数0.92%的硅铁条件下钢中夹杂物成分和尺寸的关系.(a) CaO 质量分数和Al2O3 质量分数;(b) MgO 质量分数Fig.13 Relationship between the size and composition of steel inclusions after adding ferrosilicon alloy containing 0.9% T.Ca: (a) CaO content and Al2O3 content;(b) MgO content

图14 加入钙质量分数1.22%的硅铁条件下钢中夹杂物成分和尺寸的关系.(a) CaO 质量分数和Al2O3 质量分数;(b) MgO 质量分数Fig.14 Relationship between the size and composition of steel inclusions after adding ferrosilicon alloy containing 1.22% T.Ca: (a) CaO content and Al2O3 content;(b) MgO content

图15 实验室加硅铁实验铝脱氧钢中夹杂物尺寸随着夹杂物中CaO 含量的变化Fig.15 Relationship between the CaO content and the diameter of inclusions in the Al-killed steel after adding ferrosilicon alloy containing different T.Ca contents

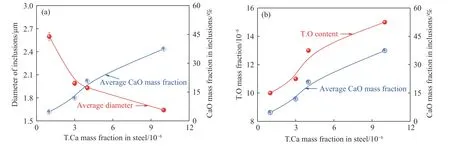

图16 为钢液中T.Ca 含量对夹杂物平均尺寸和钢中T.O 含量的影响.随着钢液中T.Ca 含量增加,夹杂物中CaO 含量增加,夹杂物平均尺寸降低,说明硅铁合金中金属态的钙元素不会直接引起钢中大尺寸CaO-Al2O3夹杂物的生成.同时,也发现了随着钢中T.Ca 含量的增加钢中T.O 含量增加.

图16 钢中T.Ca 含量对夹杂物平均尺寸和T.O 含量的影响.(a) 夹杂物平均尺寸;(b) T.O 含量Fig.16 Effect of the T.Ca content on the average diameter of inclusions and the T.O content in the steel: (a) average diameter of inclusions;(b) T.O content

3 硅铁合金中金属钙元素对钢中夹杂物影响的机理

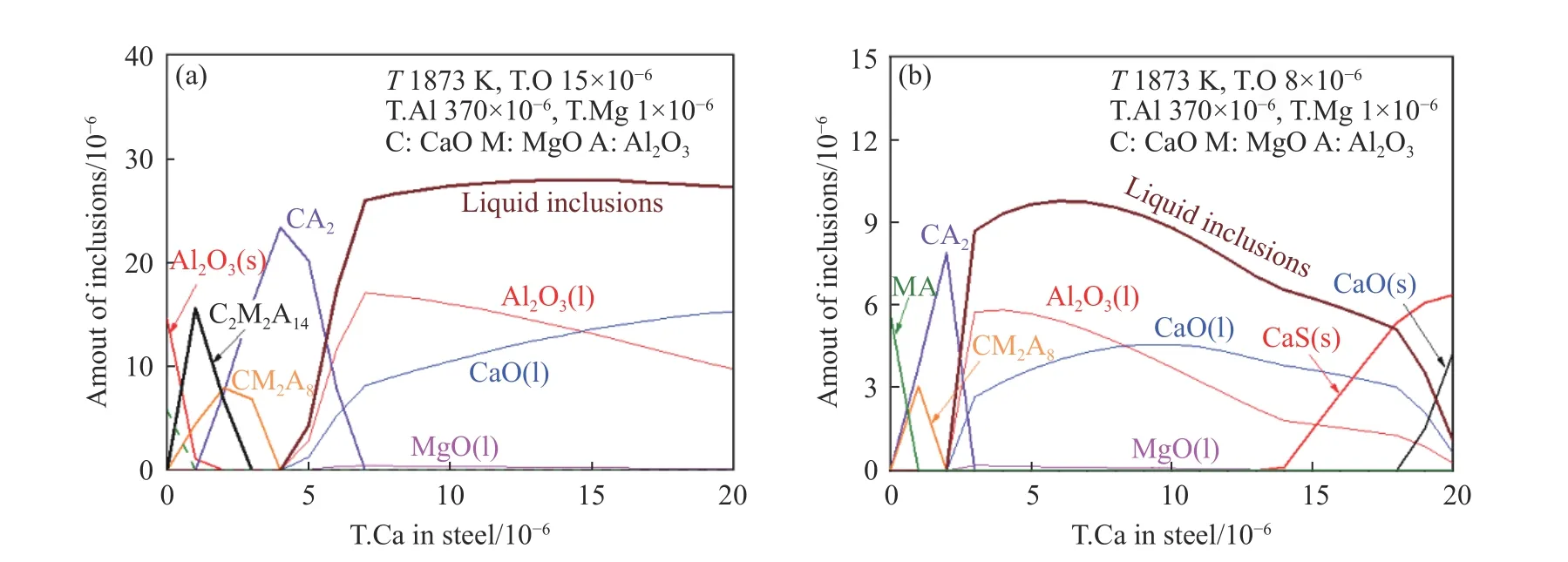

利用热力学软件FactSage7.1 预测了加入硅铁合金引起的钙含量增加对铝脱氧钢中夹杂物成分的影响,计算时选取FactPS,FToxide 和FSmisc 数据库.钢液初始成分质量分数为0.99% C-1.57%Cr-0.31% Si-0.38% Mn-0.001% T.S-0.037% T.Al,计算结果如图17 所示.当钢液中T.O 含量不同时,随着钢液中钙含量增加,夹杂物演变路径不同.在钢液中T.O=15×10-6的条件下,随着钢液中钙含量的增加,夹杂物演变路径为:Al2O3+MgO·Al2O3→2CaO·2MgO·14Al2O3→CaO·2MgO·8Al2O3→CaO·2Al2O3→液态CaO-Al2O3.当钢液中T.O=8×10-6时,随着钢液中钙含量增加,夹杂物演变路径为:MgO·Al2O3→CaO·2MgO·8Al2O3+CaO·2Al2O3→液态CaO-Al2O3→CaS+CaO.

根据图17(a)中各类夹杂物的含量可以转换得到夹杂物平均成分,同时和图3 中实验检测结果相对比得到图18.由图18 可知,随着钢中钙含量增加,夹杂物中CaO 含量增加,热力学计算结果和实验检测结果相吻合,由此可知,硅铁合金中金属钙元素能将钢中Al2O3和MgO·Al2O3夹杂物改性成CaO-Al2O3夹杂物.

图17 1873 K 下向钢中加入硅铁合金引起的钙含量增加对铝脱氧钢中夹杂物的影响.(a) T.O 为 15×10-6;(b) T.O 为8×10-6Fig.17 Effect of the T.Ca content in the steel from ferrosilicon addition on the number of inclusions in the Al-killed steel at 1873 K: (a) T.O of 15×10-6;(b) T.O of 8×10-6

图18 1873 K 下硅铁合金加入引起的钙含量增加对铝脱氧钢中夹杂物成分的影响Fig.18 Effect of the T.Ca content in the steel from ferrosilicon addition on the inclusion composition in the Al-killed steel at 1873 K

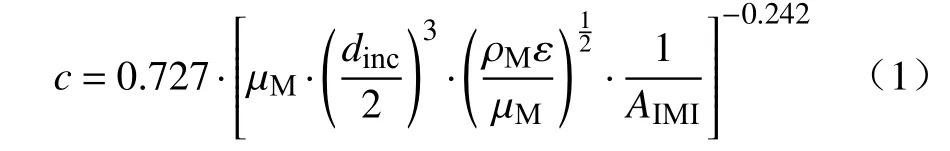

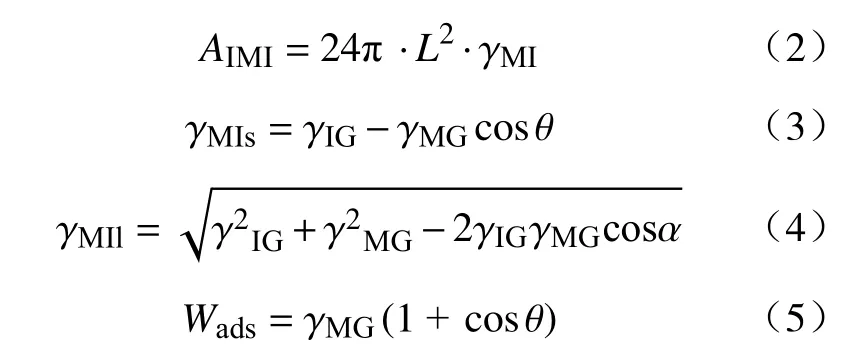

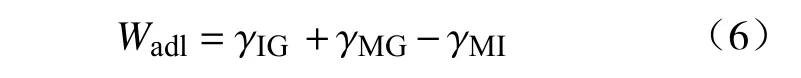

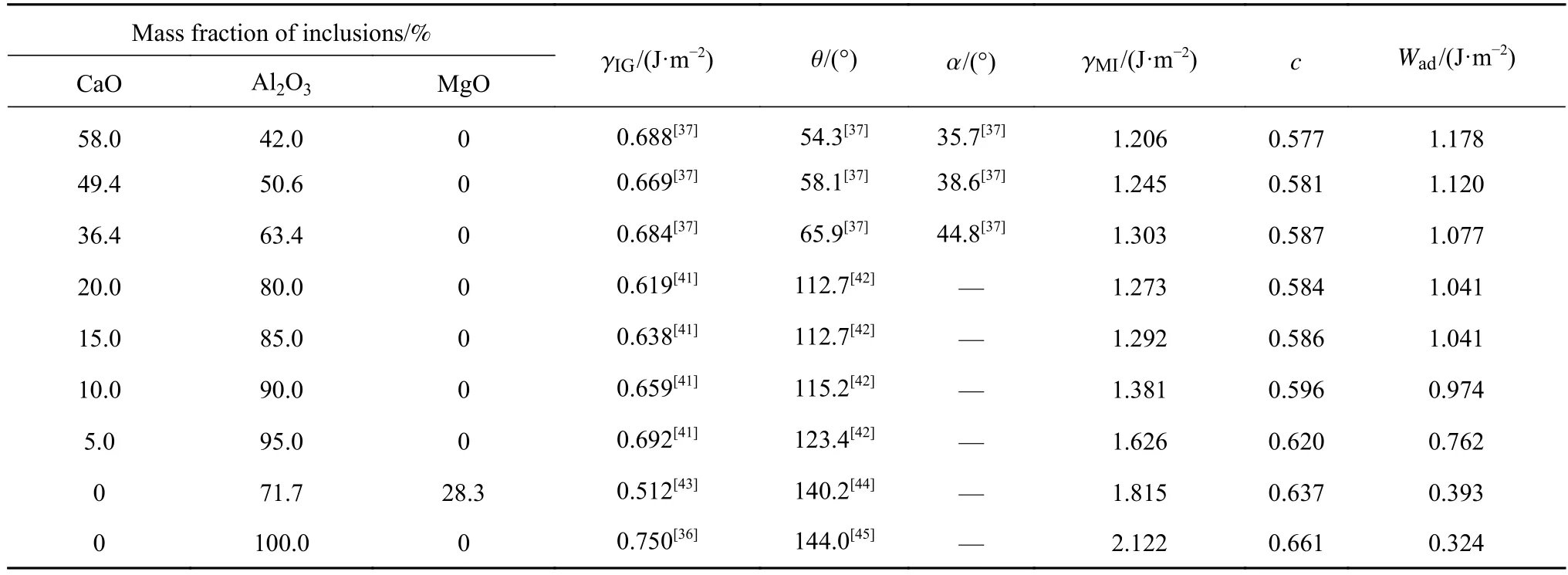

夹杂物之间的凝聚系数可以用来解释硅铁合金中金属钙元素对钢中夹杂物尺寸的影响.钢液中存在夹杂物碰撞和聚集现象,夹杂物凝聚系数代表着钢中夹杂物聚集能力,夹杂物凝聚系数由式(1)[29-30]和式(2)[31]计算.钢液和夹杂物之间的界面张力为γMI,用γMIs和γMIl分别表示钢液与固相夹杂物和液相夹杂物之间的界面张力,可分别根据式(3)和式(4)[32]计算,钢液和固相夹杂物之间的界面张力用接触角θ进行计算,而钢液和液相夹杂物之间的界面张力用表观接触角α进行计算;本文γMG值采用Bretonnet 等[33]在1873 K 下测得的Fe-1.02% C 铁液和空气之间界面张力,1.696 J·m-2.夹杂物的成分对钢液中夹杂物的去除也有重要影响[34-35].钢液和夹杂物之间的接触角和粘附功可以用来解释钢中不同类型夹杂物去除的难易程度.夹杂物从钢液中分离需要的粘附功为Wad,固相和液相夹杂物从钢液中分离需要的粘附功用Wads和Wadl表示,分别根据等式(5)和等式(6)计算[36-37].

式中:c为湍流碰撞下夹杂物凝聚系数;μM为钢液黏度,6.7×10-3Pa·s[38];dinc夹杂物直径,本计算过程取值为6.0×10-6m;ρM为钢液密度,7070 kg·m-3[38];ε为湍动能耗散率,0.01 m2·s-3[39];AIMI为夹杂物-钢液-夹杂物之间的Hamaker 常数,J;L为夹杂物中阴离子和阳离子之间距离,对于氧化物夹杂物其值 为2.8×10-10m[40];γMIs和γMIl分别为固相夹杂物、液相夹杂物与钢液之间的界面张力,J·m-2;γIG和γMG分别是夹杂物、钢液和空气之间界面张力,J·m-2;θ和α分别为接触角、表观接触角,°.

表3 为文献报道的1873 K 下γIG,θ,α和计算的对应c,Wad.在夹杂物直径为定值条件下,MgO·Al2O3和Al2O3夹杂物凝聚系数大于CaO-Al2O3类夹杂物,CaO-Al2O3夹杂之间的凝聚系数随着CaO-Al2O3夹杂物中CaO 含量增加而降低.因此,MgO·Al2O3和Al2O3夹杂物更容易碰撞聚集长大,这与图15 中实验检测结果一致.CaO-Al2O3夹杂物中CaO 含量对夹杂物和钢液之间的界面性质有重要影响.随着CaO-Al2O3夹杂物中CaO 含量增加,CaO-Al2O3夹杂物和钢液之间的接触角降低而粘附功增加.特别地,当CaO-Al2O3夹杂物中CaO 质量分数<20%时,夹杂物和钢液之间的接触角>90°.CaO-Al2O3夹杂物的粘附功,特别是液相CaO-Al2O3夹杂物,要远高于MgO·Al2O3和Al2O3夹杂物.因此,CaO-Al2O3夹杂物从钢液中去除需要更多能量,意味着更难从钢液中去除.图16(b)结果也表明,随着夹杂物中CaO 含量增加,钢中T.O 含量增加.因此,铝脱氧钢中夹杂物的去除由易到难依次为:Al2O3>MgO·Al2O3>固相CaO-Al2O3>液相CaO-Al2O3.

表3 文献报道的 1873 K 下γIG,θ,α 和计算的对应c,WadTable 3 Reported γIG,θ,α from literatures,and calculated c,Wad

在轴承钢钢包精炼过程中,钢包底部吹氩搅拌钢液,且钢液中加入硅铁合金后精炼的时间超过5 min,因此,实验室条件下钢液中夹杂物的碰撞和上浮去除与实际生产情况有一定差异.本文实验结果表明,Al2O3和MgO·Al2O3夹杂物容易聚集形成大尺寸簇状夹杂物,如图11~13 所示,钢液中存在>10 μm 的Al2O3和MgO·Al2O3夹杂物;但是这两类夹杂物和钢液接触角远>90°,在实际钢包精炼过程中,由于钢包底部吹氩气搅拌和精炼时间较长,聚集形成的大尺寸簇状Al2O3和MgO·Al2O3夹杂物容易从钢液中上浮去除,因而钢包精炼结束后轴承钢中观察到的Al2O3和MgO·Al2O3夹杂物尺寸一般都较小.虽然固体CaOAl2O3夹杂物和钢液不润湿,但是其和钢液的接触角接近90°,同时固体CaO-Al2O3夹杂物尺寸较小,上浮去除速度慢,不易去除,可以造成水口结瘤.液态CaO-Al2O3夹杂物不易聚合长大,和钢液润湿,不易去除,在钢液中停留时间长,最终可以长大为10 μm 左右的夹杂物,虽然不会造成产品缺陷,但是不利于钢中T.O 含量控制.

4 结论

(1) 向铝脱氧钢中加入硅铁合金不会引起钢中生成大尺寸CaO-Al2O3类夹杂物,而会生成大量的<5 μm 的固态CaO-Al2O3类夹杂物,这部分夹杂物会粘附于水口造成水口结瘤,此类结瘤物可能会脱落进入钢液被凝固前沿捕捉形成严重的大尺寸CaO-Al2O3类夹杂物缺陷.

(2) 加入硅铁合金后,钢中T.Ca 含量增加,夹杂物中CaO 含量增加;随着钢中T.Ca 含量增加,钢中夹杂物数量和T.O 含量增加,而夹杂物平均尺寸减小.

(3) 随着夹杂物中CaO 含量增加,夹杂物之间凝聚系数减小,夹杂物不容易聚集长大;Al2O3和MgO·Al2O3夹杂物的凝聚系数大,Al2O3和MgO·Al2O3夹杂物比CaO-Al2O3夹杂物更容易碰撞、聚集长大.

(4) 铝脱氧钢中夹杂物去除由易到难依次为:Al2O3>MgO·Al2O3>固相CaO-Al2O3>液相CaOAl2O3.Al2O3和MgO·Al2O3夹杂物容易聚集形成大尺寸簇状夹杂物,但是容易从钢液中上浮去除;内生CaO-Al2O3夹杂物尺寸小,但是不易上浮去除,不利于钢中T.O 含量控制.