一种新型液电式互联馈能悬架的特性分析

2022-11-06秦博男罗维东张文明

秦博男,杨 珏,罗维东,张文明

北京科技大学机械工程学院,北京 100083

随着我国道路运输里程和车辆保有量的不断增长,车辆侧翻事故率更是成倍增长.对于大载荷、高重心的货运商用车辆或者特种车辆来说,在保证车辆平顺性的同时如何确保行驶稳定性显得尤为重要.互联悬架通过各轮悬架部件之间的连接,将车辆运动模态解耦,可对车辆平顺性和稳定性之间的对立性进行协调,因此得到了国内外学者的广泛关注.

互联悬架根据连接介质的不同,可主要分为机械式[1]、空气式[2-6]和液压式[7-10]三种.机械式横向稳定杆通过增加悬架系统的侧倾刚度来抑制车身侧倾,但是很难实现阻尼的独立配置[1].空气互联悬架以高压气体为介质,可进一步降低车体侧倾角加速度,但其承载能力有限,对安装空间和气体密封性有着较高的要求[4].液压互联悬架通过管路将各减振器之间的腔室连接,基于不同的连接构型可以达到抑制车辆侧倾或者俯仰趋势的效果[9].其具备优越的非线性特性和良好的承载特性,因而被广泛的应用于各种商用车辆[10]和特种车辆[11].这些车辆由于载重大且多行驶于崎岖路况,较大的车身振动能量均以热能形式耗散,若对这部分振动能量进行合理地回收利用,将极大提升能源利用率[12].

基于以上需求,近年来馈能悬架受到了广泛的研究和关注,其主要分为机电式和液电式两类[13].Zuo 的研究团队基于齿轮齿条[14-15]和滚珠丝杠[16-17]结构,分别设计了两款机械式馈能减振器,并匹配以机械运动整流器,将减振器的往复运动转化为电机的单向旋转,以此显著提高了系统的可靠性和馈能效率,降低了齿隙冲击带来的影响.文献[15]的结果显示,当安装有齿轮齿条式馈能减振器的SUV 以24 km·h-1的速度在校园道路行驶时,单轮减振器的平均馈能功率可达到15 W.文献[16]对后桥安装有滚珠丝杠式馈能减振器的皮卡进行了测试,以40 km·h-1的速度在公路上行驶时,单轮减振器的平均馈能功率约为13.3 W.相较于机械式馈能减振器,液电式馈能减振器具有更高的可靠性和承载能力[13].文献[18~19]提出了一种半桥式液电馈能减振器,台架试验结果表明,在1.67 Hz 50 mm 的激励下,单缸馈能功率最高可达33.4 W.且通过对负载电阻的调节可以实现系统阻尼特性的改变.文献[20~21]基于全桥整流器开发了一款适用于重型车辆的液电馈能减振器,可调等效阻尼系数范围在32~91 kN·s·m-1之间.在3 Hz 7 mm 的激励下,单缸平均馈能功率达到220 W,液压效率接近30%.

随着悬架技术的发展,集馈能与互联减振器特点于一体的液电式互联馈能悬架系统相继被提出.基于单缸全桥式液电馈能减振器,文献[22~23]提出了一套液电式互联馈能悬架系统,对其建立了半车仿真模型,进行了参数灵敏度分析和相关台架试验,并采用恒流电路控制方法进一步降低了车辆的侧倾角加速度和车身垂向加速度.文献[24]将全桥式液电互联馈能减振器的结构进一步简化,使各阻尼缸的油液可以汇集于同一个馈能单元.整车仿真结果表明,该悬架在进行能量回收的同时,相较于传统线性阻尼可以提升33%的车辆平顺性和20%操纵稳定性.

综上所述,液电式互联馈能悬架的研发现仍处在初期阶段,而且主要是基于全桥式整流器的应用.此类设计[22-24]可以在拉伸和压缩行程双向回收能量,在馈能特性方面具备一定优势,但每个液压缸均需与四个单向阀进行连通,这不可避免的增加了系统的能耗和阻尼系数,且在被动模式下较难获得车辆所需的非对称阻尼特性.因此,本文设计了一种新型的半桥式液电互联馈能悬架系统,基于系统流量和压降原理建立了完整的系统数学模型,通过台架试验对其有效性进行了验证,并对阻尼特性和馈能特性的非对称性和可调性进行了分析,为后续的控制开发奠定基础.

1 液电式互联馈能悬架工作原理

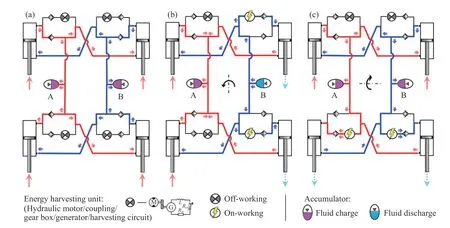

1.1 垂向运动模式

如图1 (a)垂向运动模式所示,四个液压缸具有相同的运动状态.受压缩时,馈能支路关闭,各缸上腔中的高压油补给与之相连的对角液压缸的下腔.由于活塞杆的存在,上下腔存在流量差,少部分油液进入蓄能器,使得系统压力轻微升高,基本上不影响车辆垂向刚度;受拉伸时,馈能支路开启,各液压缸下腔中的高压油被推入液压马达带动电机旋转,并回流至相连对角缸上腔,蓄能器此时放油对系统油液容积进行补偿.

1.2 侧倾运动模式

如图1 (b)侧倾运动模式所示,车辆在右转向时,车身在向心力作用下向左侧倾.外侧缸上腔与内侧缸下腔油液受压流入蓄能器A,使得红色支路压力升高.相反,由于外侧缸下腔与内侧缸上腔受拉伸,蓄能器B 放油,进而使得蓝色支路压力下降.因此,在红色支路和蓝色支路压力差的作用下,产生了一个反扭力矩以抵抗车身的侧倾运动并降低了车辆的转向不足特性.与此同时,与右侧两缸上腔相连接的馈能单元介入工作,进行能量回收的同时,产生附加阻尼力阻碍右侧液压缸进一步拉伸,加强了车辆横向稳定性,减小车身侧倾趋势.

图1 液电式互联馈能悬架运动模式.(a) 垂向模式;(b) 侧倾模式;(c) 俯仰模式Fig.1 Working modes of EH-HIS: (a) bounce motion;(b) roll motion;(c) pitch motion

1.3 俯仰运动模式

如图1 (c)俯仰运动模式所示,车辆制动时,在惯性作用下,两个前轮液压缸受压,其上腔中的高压油不通过能量回收单元,优先流入车辆前轴互联油缸的下腔,因活塞杆插入溢出的液压油流入后桥两液压缸以及蓄能器A 和B.相反,对于车辆后桥液压缸,下腔室中的高压油流入后桥互联缸的上腔室,途经液压马达,带动电机馈能.由于后桥馈能单元介入工作,并产生阻尼力,阻碍后桥悬架进一步拉伸,从而抑制车辆的前倾趋势,加强了车辆纵向稳定性.图中Rin为 电机的内阻,Rex为馈能电路的等效负载电阻,L为电机的电感.

2 液电式互联馈能悬架动力学模型

本节将基于系统流量关系和压降原理,对各关键子系统分别建立模型,从而推导液压缸阻尼力模型.建模过程中,需在确保模型精度的基础上对模型进行合理适当地简化,故提出如下假设:

(1)系统中油液的惯性质量为零,且不可压缩;

(2)在工作过程中,油液的特性不随温度的改变而变化;

(3)忽略系统中部分位置存在的油液泄漏与损失的情况;

(4)忽略液压缸中摩擦力带来的影响.

2.1 系统流量分析

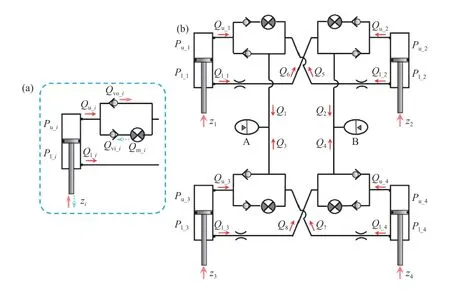

液电式互联馈能悬架系统主要由四个图2(a)所示的单缸子模块所组成.系统流量关系如图2 (b)所示,其中i=1,2,3,4分别代表了车辆左前,右前,左后,右后四个子模块.Pu_i与Pl_i为各液压缸的上下腔的瞬时压强.

图2 液电式互联馈能悬架系统.(a) 单缸子模块;(b) 系统流量关系Fig.2 EH-HIS system: (a) sub-module of the EH-HIS;(b) system volumetric flow

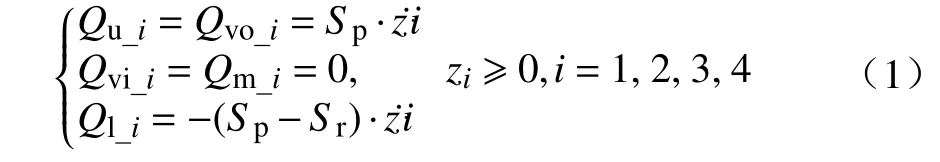

悬架系统在路面激励下,活塞相对于液压缸作往复运动.子模块的流量状态可以表述为:

(1)压缩冲程:

(2)拉伸冲程:

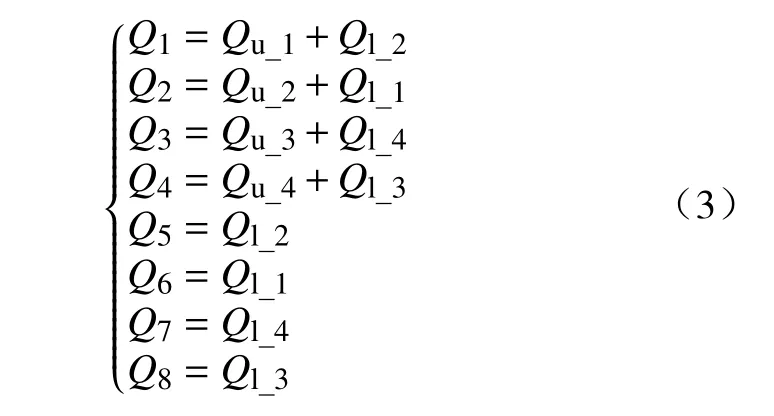

其 中,zi为 活塞相对于液压缸的位移,Qu_i和Ql_i分别为液压缸上腔和下腔的体积流量,Qvo_i和Qvi_i分别是油液流出和流入上腔时通过单向阀的流量,Qm_i代 表了通过液压马达的流量,Sp和Sr则分别表示活塞和活塞杆的截面积.四个子模块通过八根管路相连,管路中的流量分别由Q1到Q8表示,具体公式如下:

本文中默认将油液流出液压缸的方向作为正方向,将液压缸压缩方向设为位移正方向.

2.2 系统压降模型

(1) 蓄能器模型.

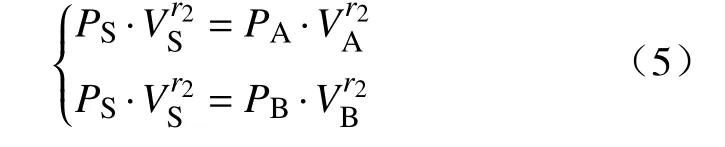

隔膜式蓄能器,具有响应速度快、密封可靠性高、体积紧凑利于布置等特点.本文将隔膜蓄能器的工作状态分为初始状态,静平衡状态和工作状态来表示.从初始状态到静平衡状态,是一个缓慢的充液过程,此过程可以近似为一个等温过程,故绝热系数取r1=1.蓄能器中气体为惰性气体氮气,可近似为理想气体,由理想气体状态方程可得:

式中,P0、V0分别代表蓄能器初始状态下气室的压强与体积,PS、VS则分别代表蓄能器静平衡状态下气室的压强与体积.

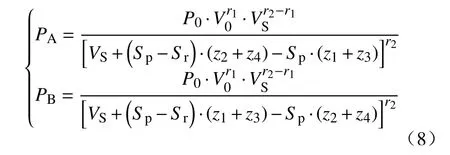

从静平衡状态到工作状态,油液在系统中流动加剧,在此过程中充放油速度十分迅速,可认为是绝热过程,故取绝热系数r2=1.4.由此可得,蓄能器A 和B 的状态方程可表示为:

式中,PA和VA分别代表蓄能器A 工作状态下气室的压强与体积,PB和VB则分别代表蓄能器B 工作状态下气室的压强与体积.

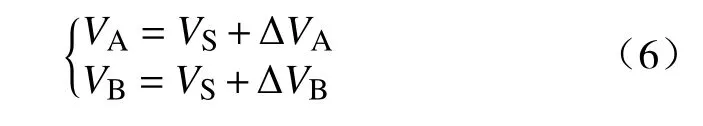

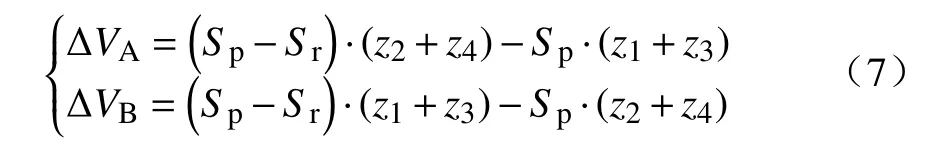

对蓄能器A 和B 来说,任意工作状态下的气室体积均可由平衡状态下的体积与液压缸活塞杆的相对位移决定,既满足:

其中,ΔVA和 ΔVB为工作状态下相较于平衡状态下的蓄能器气室体积变化量.综合各缸的行程位移可以推导出蓄能器A 和B 中气体体积的变化量分别为:

蓄能器A 和B 中的气体瞬态压强可以通过联立公式(4)~(7)求得:

(2) 液压管路模型.

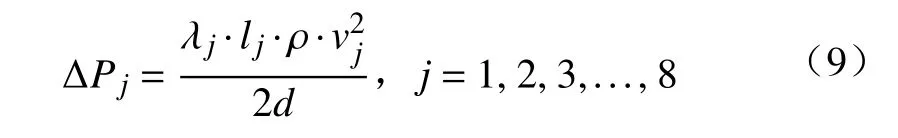

在系统工作过程中,由于液体黏性的存在,油液在流动过程中需要克服黏性阻力,进而产生沿程压降损失.对于圆管中的沿程损失 ΔPj计算,由Darcy Weisbash 公式可得:

其中,ρ是油液的密度,lj为 不同段管路的长度,d为管路的直径. λj为不同流速下的管道摩擦系数,vj是不同段管路的油液流速,这两个变量可以表示为:

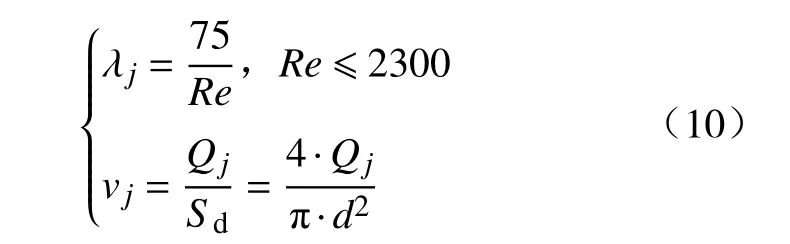

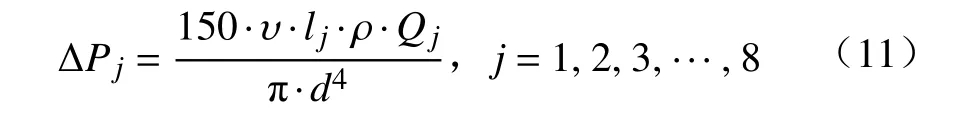

其中,雷诺系数可以由Re=d·vj/υ 表 示,υ为流体运动黏度,Qj为 各管路中的体积流量,Sd为各管路的截面积.为了减少沿程能量的损耗,在实际应用中,应将雷诺系数控制在2300 以下,以层流状态处理.联立公式(9)~(10),各管路上的沿程损失为:

(3) 单向阀模型.

本文为了提高系统响应速度选用直通式单向阀,单向阀的压降 ΔPv_i与液压缸上腔流量有关,计算公式如下:

其中,Cv为直通式单向阀的线性阻尼系数,在进行单向阀选择时,应使得系统的最大流量处于单向阀的线性变化区间,从而尽可能的减小压力损耗.

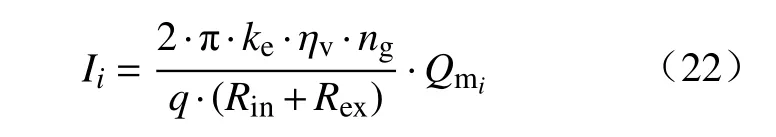

(4) 馈能单元模型.

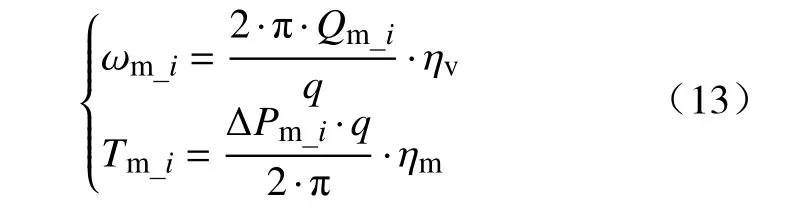

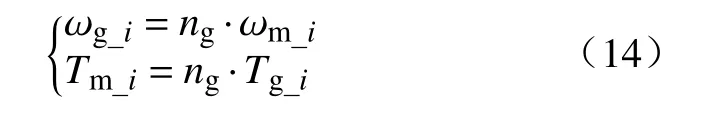

馈能单元主要由摆线液压马达、直流电机、行星齿轮增速箱和馈能电路构成.液压马达的转速ωm_i和转矩Tm_i有如下表达式:

其中,q为 液压马达的排量,ηv和 ηm分别代表液压马达的容积效率和机械效率,ΔPm_i代表了液压马达处的压降.电机的转速 ωg_i与扭矩Tg_i与液压马达存在以下关系:

式中,ng为 增速箱增速比,Tg_i则可由下式计算:

其中,Jg是 馈能单元的总体转动惯量,kt是电机的转矩常数,Ii为馈能电路中的电流大小.根据基尔霍夫定律计算,可得:

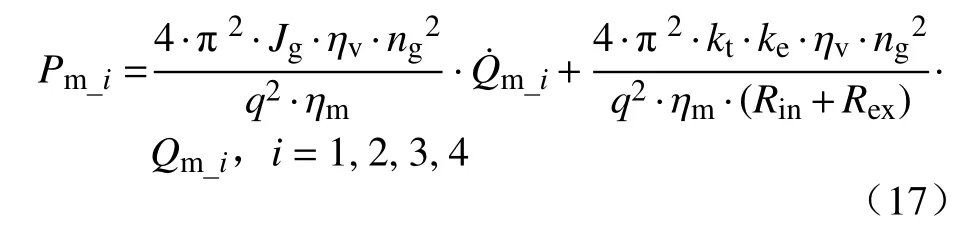

式中,Rin是 电机的内阻,Rex是馈能电路的等效负载电阻,L是电机的电感.Uemf_i是电机产生的电压,ke则是电机的反电动势常数.联立公式(13)~(16),可以将馈能单元的压降模型简化如下:

(5) 阻尼力模型.

基于压降原理,可以推导出各液压缸的上下腔的瞬时压强为:

因此,液电式互联馈能悬架系统所产生的阻尼力可表示为:

2.3 系统参数设置

根据上述模型建立过程,本文以某越野车辆减振器为基础,设计适用于该型车辆的液电式互联馈能悬架系统.相关系统参数如表1 所示,具体特性将在下一节进行详细的分析阐述.

表1 液电式互联馈能悬架系统相关参数Table 1 Parameters of the EH-HIS system

3 液电式互联馈能悬架特性分析

本节基于上述理论模型,在Matlab 中建立了相应的液电式互联馈能系统的仿真数学模型,通过台架试验对数学模型进行了验证,并针对系统的阻尼特性和馈能特性进行进一步研究.

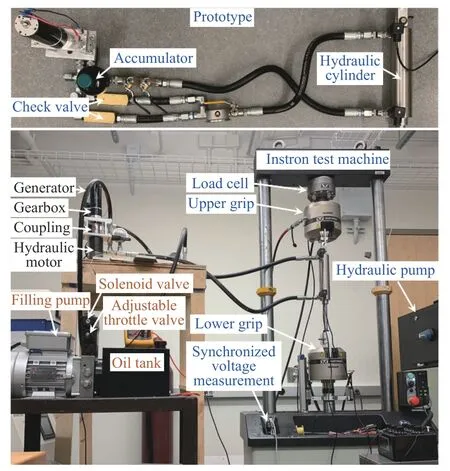

3.1 样机试验

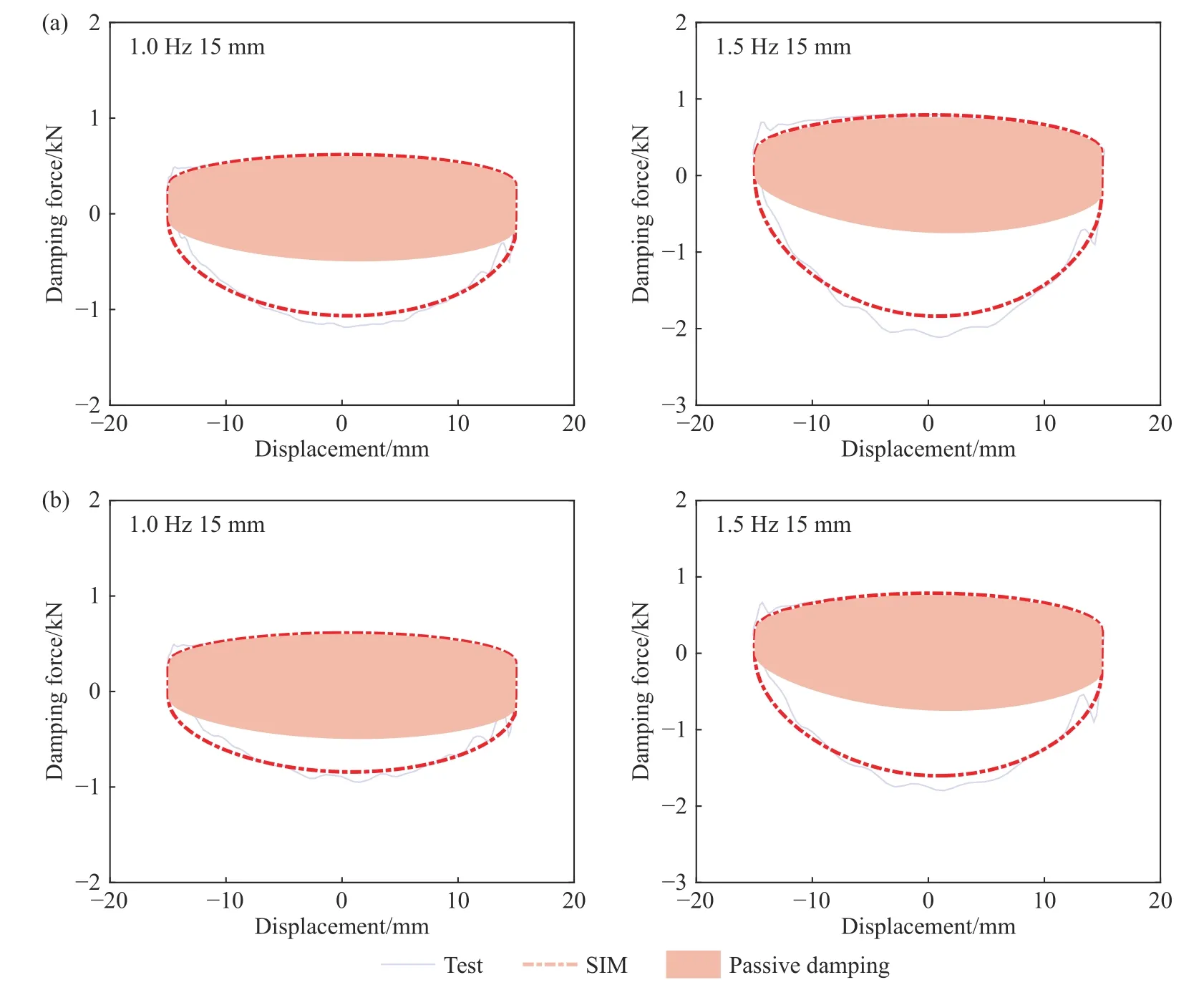

选取液电式互联馈能悬架系统的单缸子模块进行受迫振动测试,试验样机以及台架布置如图3所示.以谐波激励作为输入,得到不同负载电阻以及不同激励输入下的示功特性曲线如图4 所示,图中蓝色曲线为台架试验所采集数据,红色曲线为仿真模型结果,浅红色区域代表在馈能电路开路情况下的被动阻尼.从图中可以看出,在激励输入为1 Hz 15 mm 和1.5 Hz 15 mm 的情况下,在两种不同负载电阻(10 Ω,20 Ω)情况下,由于仿真模型中未考虑一些沿途管路的直径变化以及管接头带来的损失,试验值与仿真值之间存在部分偏差,但是总体上仿真结果与试验数据可以较好的吻合.

图3 单缸子模块样机及试验台架布置Fig.3 Sub-module prototype and bench test setup

图4 不同负载电阻下的阻尼特性测试与仿真结果.(a) 10 Ω;(b) 20ΩFig.4 Test and simulation results of damping characteristics under different external resistances: (a) 10 Ω; (b) 20Ω

3.2 阻尼特性分析

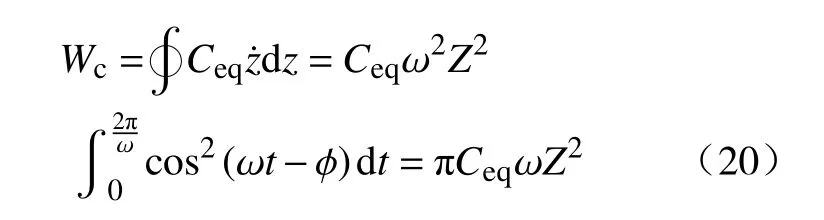

以2 Hz 5 mm 的谐波激励作为输入,液电式互联馈能悬架单缸的阻尼特性如图5 所示.可以看出,随着负载电阻从5 Ω增加到25 Ω,拉伸力逐渐减小.但是,压缩力未受负载电阻变化的影响,由此可以获得可控的非对称阻尼力,这为半主动悬架控制提供了良好的可控范围,从而使车辆得以更好地适应多种路况.同时,非对称阻尼特性可使悬架在压缩行程中更好的吸收路面冲击,避免振动能量向车身传递,并在拉伸行程中通过能量回收的方式将部分能量转化为电能存储利用[25].

图5 中,当负载电阻为5 Ω时,液电式互联馈能悬架提供了284 N/-569 N 的最大压缩和拉伸阻尼力,静态压缩力为150 N,相对应的非对称系数为0.52.对于乘用车非对称系数值变化范围一般在0~0.6 之间,常用数值为0.4[26],液电式互联馈能悬架系统的可调范围可以满足非对称阻尼特性的需求.

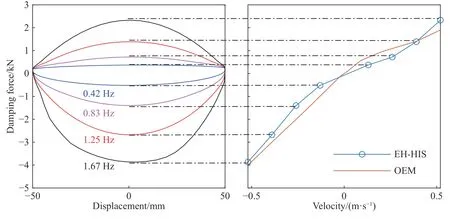

作为车辆传统减振器的升级替代,液电式互联馈能悬架还应满足车辆行驶过程中对动力学特性的需求.等效阻尼系数作为悬架特性的最基本参数,可以直观的反映出减振器的工作范围.在单缸减振器的单个循环振动周期中(后续均以单缸模式进行讨论,因此变量不再作角标标注),阻尼所耗散的总能量可表示为:Wc=∮Fcdz.设Ceq为等效阻尼系数,则阻尼力可写作:Fc=,在简谐振动z=Zsin(ωt-φ)下,所耗散的能量可进一步表示为:

其中,Z表示简谐振动的最大幅值,φ表示相位偏移量.

因此,等效阻尼系数可以由下式进一步求得:

根据式(21)对图5 中的数据进行计算,可以得到图6 所示的不同负载电阻下的等效阻尼系数.图中,等效阻尼系数随着负载电阻的增加从7558 N·s·m-1逐渐减小到了3134 N·s·m-1,这个阻尼范围满足了大部分商用车辆的许用条件.对原厂阻尼器进行测试之后发现,负载电阻为15 Ω时,液电式互联馈能悬架的等效阻尼系数(4175 N·s·m-1)最接近目标车辆原厂阻尼器的等效阻尼系数(4206 N·s·m-1).

图5 不同负载电阻下的阻尼特性.(a) 示功特性;(b) 速度特性Fig.5 Damping characteristic under different external resistances: (a) force-displacement curves;(b) force-velocity curves

图6 不同负载电阻下的等效阻尼系数Fig.6 Equivalent damping coefficient under different external resistances

根据国家标准QC/T545—1999[27]中汽车筒式减振器台架试验方法,对负载电阻为15 Ω的液电式互联馈能悬架采用多工况合成法进行速度特性测算,以不同频率(0.42、0.83、1.25、1.67 Hz)恒定振幅(50 mm)的方法进行试验,相对应的激励速度分别为0.13、0.26、0.39 和0.52 m·s-1.可以由图7中看出,液电式互联馈能悬架的速度特性范围与原厂阻尼器较好的吻合,且过渡更为平滑.

图7 液电式互联馈能悬架与原厂阻尼器的速度特性对比Fig.7 Velocity characteristic comparison between the EH-HIS and original damper

3.3 馈能特性分析

由于具备能量回收特性,液电式互联馈能悬架系统可以在确保车辆动态性能的基础上,回收部分振动能量,从而提升整车能量使用效率.馈能特性的主要指标为馈能功率以及馈能效率.馈能功率可由下式推导得到,首先馈能回路中的电流为:

故馈能功率可以表示为:

因此,总体馈能效率可以公式(24)表示,其中输入功率pin_i=Fc_i·,[ta,tb]表示一个能量收集效率计算的时间间隔,[ta,tb]的范围不应该短于正弦激励的一个周期.

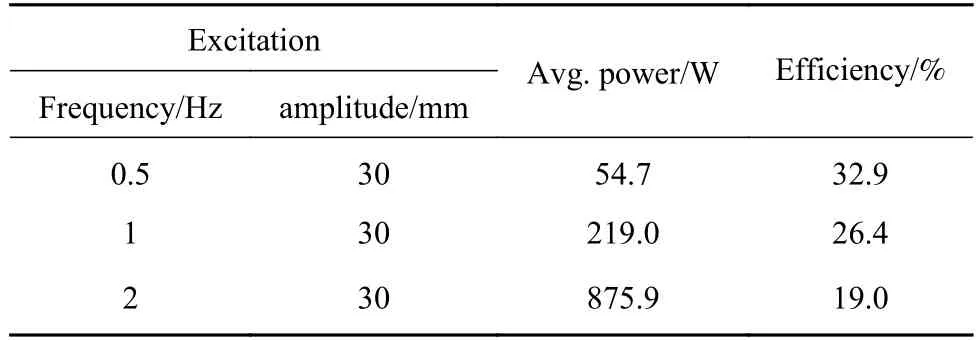

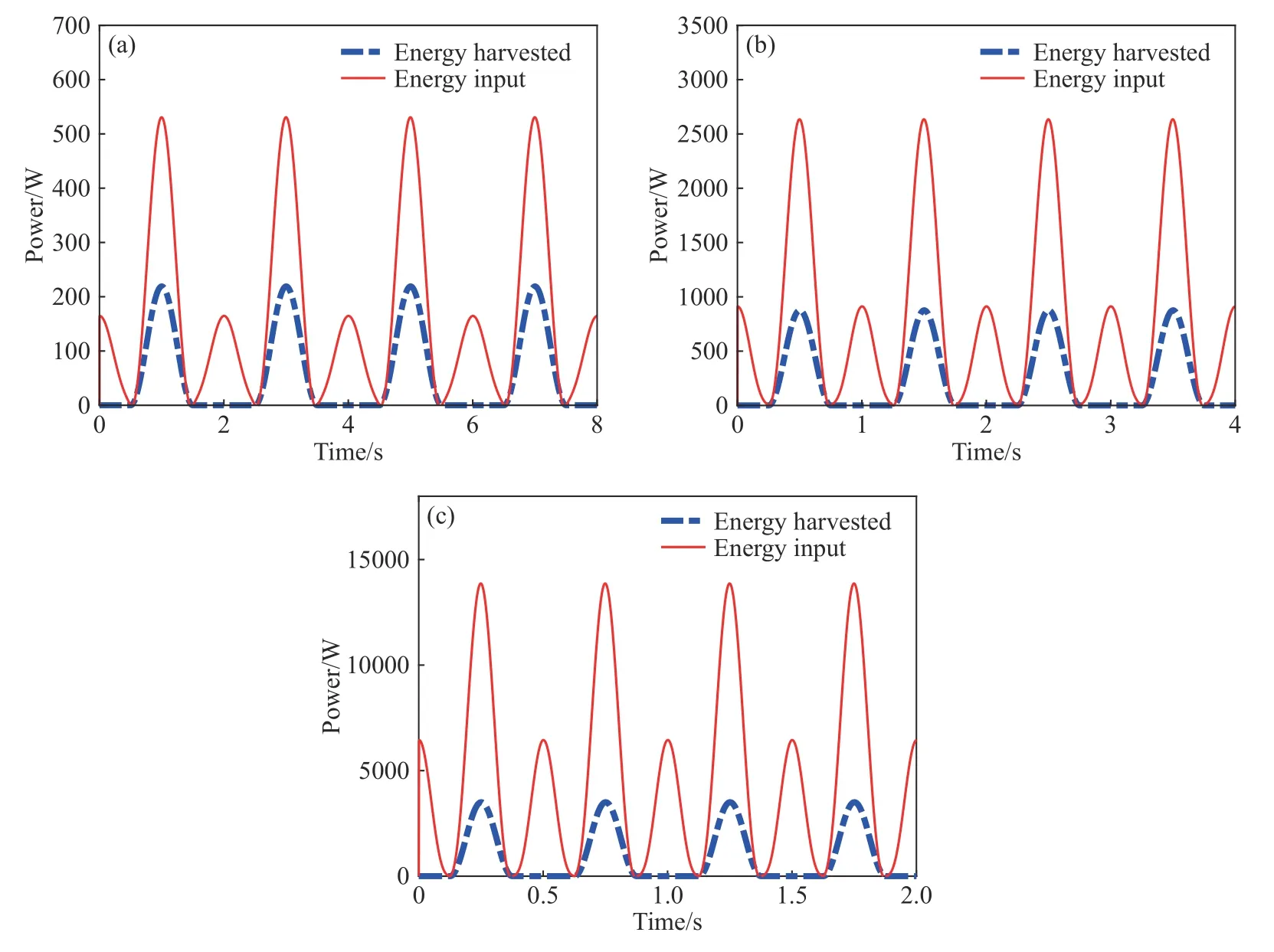

在不同频率(0.5、1、2 Hz),固定幅值(30 mm)的谐波激励下,进行馈能特性分析,对应的最大激励速度分别为0.1、0.2 和0.4 m·s-1,其结果如图8所示.由结果可见,随着激励速度的递增,输入功率快速增加,峰值馈能功率也从219 W 急剧增加到3503 W.表2 对图8 中的数据进行了进一步计算,液电式互联馈能悬架的平均功率在2 Hz 30 mm的谐波激励下,达到了875.9 W,但是对应的馈能效率从0.5 Hz 30 mm 激励下的32.9%下降到19%.这是由于液体流速的增加增大了各液压组件上的能量损耗,从而降低了总体能量回收效率.

表2 液电式互联馈能悬架能量回收特性Table 2 Energy harvesting characteristics

图8 不同激励下的能量输入与回收.(a) 0.5 Hz 30 mm;(b) 1 Hz 30 mm;(c) 2 Hz 30 mmFig.8 Harvested energy and input energy under different excitations: (a) 0.5 Hz 30 mm;(b) 1 Hz 30 mm;(c) 2 Hz 30 mm

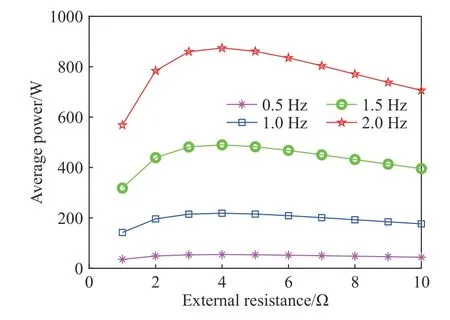

图9 展示了不同负载(1~10 Ω)与不同激励频率(0.5~2 Hz)下的液电式互联馈能系统的平均馈能功率.结果表明,馈能功率与负载电阻之间并非线性关系.不论在何种激励情况下,当负载电阻达到4 Ω时,系统的馈能功率将达到最高值.这是由于当负载电阻接近电机内阻3.9 Ω时,馈能功率将被最大化[24].这一特性也使得装配液电式互联馈能悬架的车辆在某些能源短缺的特殊情况下可以通过调节负载电阻,使得馈能效果达到效率最佳.值得注意的是,馈能特性的提升需以车辆动力学性能为约束才具有实际意义,这两种特性紧密关联,需结合特定的车辆模型和应用场景进行优化协调,该部分内容将作为下一篇的研究重点.

图9 不同负载电阻与激励频率下的平均馈能功率Fig.9 Average power under different external resistances and frequencies

4 结论

(1) 本文设计了一种新型的液电式互联馈能悬架系统,将其工作状态解耦为不同的运动模式(垂向、俯仰、侧倾),并介绍了液电式互联馈能悬架系统在这三种状态下的工作原理.结合液体流量方程与压降原理建立了各子系统和完整系统的数学模型,并以试验台架数据对模型准确性进行了验证.

(2) 基于液电式互联馈能悬架的数学模型进行了阻尼特性的仿真测试,结果显示该系统的阻尼特性具有显著的非对称特性.通过对负载电阻的调节,该系统所能提供的等效阻尼系数范围(7558~3134 N·s·m-1)涵盖了大部分商用车辆的许用区间段.当负载电阻为15 Ω时,液电式互联馈能悬架的等效阻尼系数和速度特性均能和目标车辆原厂阻尼器较好的匹配,也由此证明了该悬架系统具有很强的适用性.

(3) 通过谐波激励下的馈能特性仿真测试可知,随着激励频率和输入功率的升高,馈能功率得到了显著提升.在2 Hz 30 mm 的振动下,液电式互联馈能悬架系统的平均馈能功率可以达到875.9 W.馈能效率随着馈能功率的增加则呈现下降趋势,在0.5 Hz 30 mm 的激励下,系统的馈能效率为32.9%.馈能功率与负载电阻之间也并非单调的线性关系,当负载电阻与电机内阻接近时,悬架的馈能功率可以达到最高值.