飞行器仿生防冰涂层技术现状与趋势综述

2022-11-05刘晓林朱彦曈王泽林澜赵泽辉张德远陈华伟

刘晓林,朱彦曈,王泽林澜,赵泽辉,张德远,陈华伟,*

1. 北京航空航天大学 机械工程及自动化学院,北京 100191 2. 北京航空航天大学 仿生与微纳系统研究所,北京 100191

飞机结冰,是飞机在低温条件下降雨积冰或飞行过程中由空气中的过冷液滴撞击飞机表面后凝固结冰的现象。飞机结冰会严重影响飞机飞行安全,破坏气动性能、影响操纵稳定性、干扰仪表设备等[1];据资料统计,全球由于结冰而导致空难事故的概率超过15%[2]。为解决当前困扰飞机飞行安全的结冰问题,实现飞机全天候安全飞行,国内外研究人员展开了深入的研究,提出了包括机械除冰、热力防除冰和液体防除冰等传统的主动防除冰技术以及超疏水涂层、液体注入滑移表面、类液膜滑移表面等仿生防除冰涂层技术。面向迫切的航空防冰需求,本文简要回顾传统主动防除冰技术的技术手段、优缺点和应用现状,重点介绍仿生防冰涂层技术的低粘附防冰机理和面向飞行器防除冰应用的挑战,并对飞行器防冰涂层技术的发展前景进行展望。

1 传统主动防除冰技术

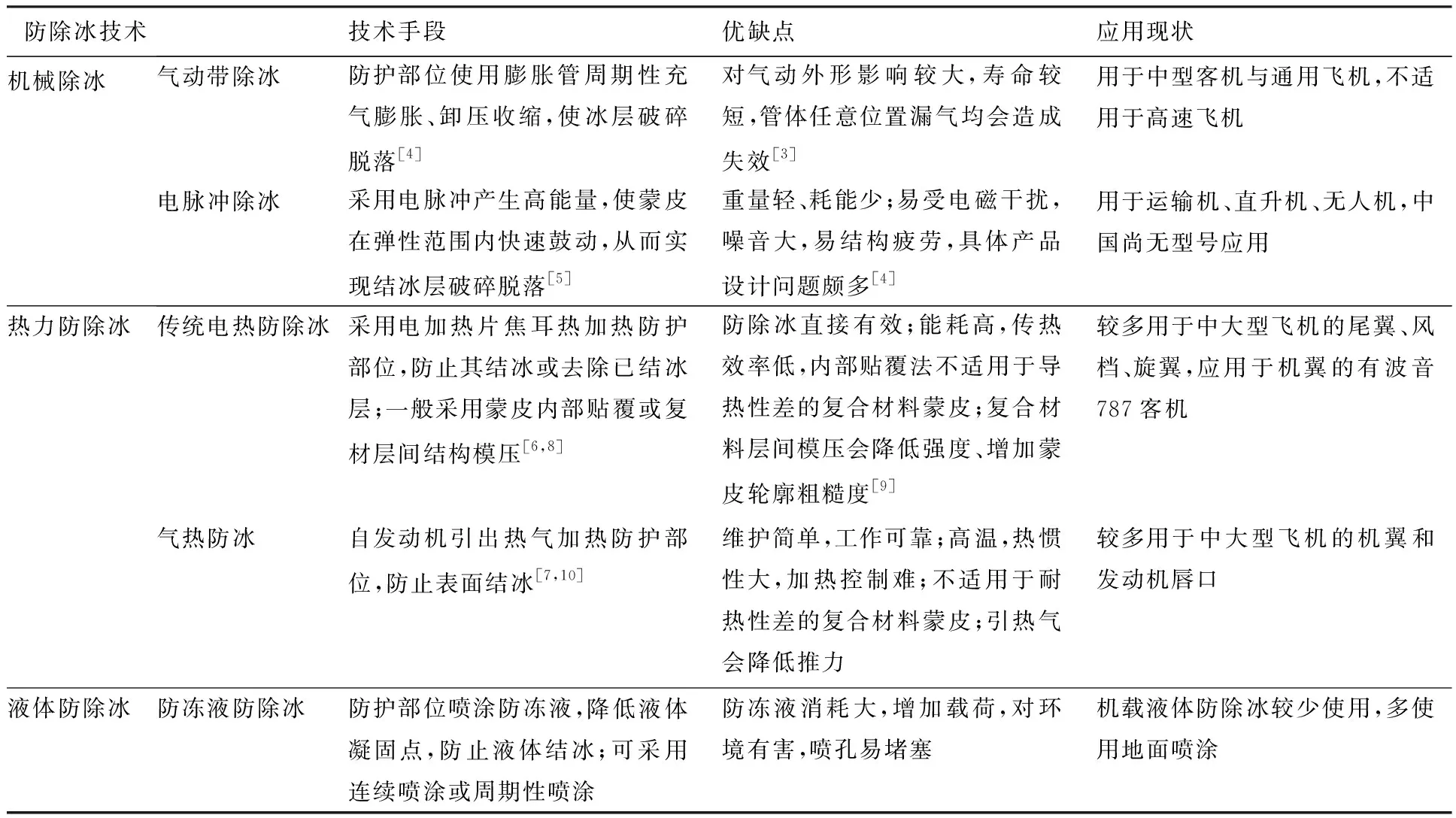

传统的主动防除冰技术包括机械除冰、热力防除冰和液体防除冰等[3],如图1(a)~图1(e)[4-7]所示,其典型特征如表1[3-10]所示。传统防除冰技术均为主动防除冰方法,均需要机械能、电能、热能或化学能的输入,具有明显的高能耗/材耗、复合材料适应性差、配套系统复杂、增重大、环境不友好等缺点。其中以气热、电热两种热力防除冰方法应用最广泛[11],气热防除冰方法引发动机热气会降低推力,电热防除冰技术功耗密度较高,因而两者应对大面积的防除冰任务时能耗会比较高;同时传热效率会受蒙皮材料和厚度的影响,传统气热和内置电加热方法难以适应耐热性、导热性均较差的复合材料蒙皮(如图1(f)所示)。波音787客机采用复材层间内置加热垫的方法提高了传热效率,但防冰/除冰能耗仍分别高达150~200 kW和45~75 kW[12]。随着多电/全电飞机的发展,电热防除冰技术应用将进一步扩大[13],但高能耗的问题仍然制约了其在大型无人机、隐身飞机等低载能或高隐身性飞行器上的应用。如何实现低热节能的高效防除冰仍然是飞行器防除冰技术发展的瓶颈问题。

表1 传统防除冰技术特点分析[3-10]Table 1 Property analysis of traditional anti-icing/de-icing techniques[3-10]

2 仿生防除冰涂层技术

低温高速运动的结冰条件下,积冰与表面之间的“固-固接触”产生的极大粘附力是造成传统防除冰方法能耗高、效率低的根本原因;改变界面固-固接触形式、降低飞机表面的结冰粘附力成为实现飞机防除冰节能增效的关键。自然界中演变出多样化的低粘附机制,为解决飞机表面冰粘附问题提供了新思路,引发了广泛研究,发展出疏水防冰、液膜注入滑冰表面等技术[14-15];陈华伟等基于蝴蝶翅膀滴水不粘、猪笼草口缘区液膜定向连续搬运与润滑防粘机制[16]的研究,提取仿生低粘附的本征界面,先后提出“气膜隔离”超疏水防冰[17-18]、“液膜隔离”[19-20]及“类液膜隔离”滑移防冰[21]等被动防除冰概念和利用电加热涂层“热融水膜隔离”降低冰粘附的主动防除冰概念。

2.1 “气膜隔离”超疏水防冰涂层技术

自Barthlott和Neinhuis[22]提出荷叶效应以来,以荷叶、水稻叶、蝴蝶翅膀、水黾腿等为代表的具备超疏水性能的生物原型引发了仿生超疏水涂层的研究热潮[23-24];仿生超疏水涂层“滴水不粘”的优异憎水性扩展了其在防除冰领域的应用研究。超疏水表面构建的共性特征为“微纳多级结构与低表面能材质的协同”(如图2(a)[25-28]所示),通过在结冰界面维持一层微纳尺度气膜实现“气膜隔离”效应降低结冰粘附。自然结霜条件下,结冰界面“气膜隔离”效应的存在已通过冷冻聚焦离子束辅助扫描电镜(cryo-FIB/SEM)证实[29],如图2(b)[29]所示,纳米织构与霜界面存在大量气穴,证实了此时的霜处于Cassie态(“Cassie Ice”),直观解释了纳米织构超疏水表面上霜冰粘附力低的原因。

液滴在超疏水表面的接触-结冰-除冰等微观界面行为表征对揭示仿生防除冰节能增效机制有重要意义。对于液滴在超疏水表面的接触界面行为表征主要包括冷凝液滴的自发合并跳动和微液滴撞击表面行为[30-32]。冷凝液滴的自发跳动行为(如图2(c)[30]所示)可有效延迟表面静态结冰,而通过微纳结构设计可显著缩短常温微液滴低速撞击表面的接触时间(如图2(d)[33-34]所示),为后续抑制过冷液滴高速撞击表面相变成核提供了一种思路。

超疏水表面的防除冰性能研究以静态结冰的宏观冰粘附力[28-29,35]与自然结冰、结霜、冻雨等条件下延迟结冰时间的表征为主(如图3(a)[36]和图3(b)[37]所示);此外超疏水表面融霜的自发运动现象也广受关注[38-39],陈华伟课题组从能量角度解释了融霜跳动的机制(如图3(c)[18]所示),提出了基于各向异性宏微结构的融霜方向性跳动调控方法[40]。

然而由于超疏水表面纳米结构机械耐久性较差(如图3(d)[41]所示),难以耐受低温高湿环境[42],在飞行结冰环境高速气流冲刷、高速微液滴的大水锤压等复合作用下气膜隔离极易失效,液滴渗透至微纳结构中导致机械互锁;大量冰风洞试验也表明其无法承受高速/低温/高湿条件,尚不能完全适应飞行条件[43]。

面向飞行器防除冰需求开展超疏水表面微结构尺度匹配与材质耐久性设计、保障微纳结构与气膜在高速冲击下的可靠性是推动超疏水表面飞行环境防冰应用的必经之路。目前常用的超疏水表面耐久性增强方法包括微结构框架保护、粘合剂增强、同质化结构增强等。

1) 微结构框架保护一般采用高强度的微米结构框架保护脆弱的纳米结构,这类坚固微结构包括刚性框架[27,44]/织构[45]、聚合物织构[46]等;

例如邓旭课题组[27]将纳米结构的超疏水性能与微米结构的耐久性相结合,微米框架结构充当“铠甲”以保护框架内部脆弱的纳米结构,在玻璃表面制备了具有极强耐磨性能的超疏水表面(如图4(a)[27]所示);钟敏霖课题组[28]在金属表面设计了一种三尺度复合微/纳米结构超疏水表面,具有优异的Cassie状态稳定性,临界拉普拉斯压力高达1 450 Pa,冰附着强度可显著降低;通过结构调控实现了界面在结冰融冰循环中自发产生从Wenzel态到Cassie态的去湿转变(如图4(b)[47]所示),冰滴中的气泡在Marangoni力的作用下迅速撞击微纳结构,促使气穴不断恢复完成Wenzel-Cassie(W-C)转变[47]。

2) 选用合适的粘合剂也可起到保护纳米功能颗粒的目的,陆遥等[48]采用商用胶粘剂固定氟化TiO2纳米颗粒,制备出抗手指触摸、刀刮、砂纸打磨40次的超疏水自清洁涂层;陈华伟等[17]制备了玻璃纤维布-胶粘剂基超疏水涂层,复合了纤维布的微米织构和胶粘剂的强粘附性,增强了涂层的耐砂纸打磨性能,所获表面可在无辅热的状况下显著延迟动态环境下的结冰(如图4(c)[17]所示)。

3) 采用同质化结构,材料整体均为具有低表面能的材质,即使部分磨损后暴露出的部分仍具超疏水性质[49-51],彭超义等[52]通过对环氧树脂进行氟化有效提升了超疏水表面的耐久性及与基底的粘合性能,制备出一种全有机、柔性超疏水纳米复合涂层;循环胶带剥离测试和Taber磨损测试(如图4(d)[52]所示)证实了其极高的机械强度,甚至可持续暴露于高腐蚀性介质中。

通过精细的微纳多级结构设计可有效增强超疏水表面耐久性且防止表面发生Cassie-Wenzel转变,但多级结构制造需借助复杂昂贵的设备且难以针对不规则表面进行大规模制造;相比于构筑多级结构实现表面的超疏水性能,超疏水涂层技术由于方便施工、成本低、机械强度高、可适用于各类不规则基体,更容易适应航空业的大面积制造需求。

2.2 “液膜隔离”滑移防冰涂层技术

受猪笼草防粘的启发,哈佛大学Aizenberg课题组[53]提出了采用润滑液膜实现隔离冰粘附的仿生液膜注入滑移表面(Slippery Liquid-In-fused Porous Surface,SLIPS),其表面构建的共性特征为“微纳多孔结构+注入低表面能润滑液体”(如图5(a)[19,54-56]所示)。润滑液膜多为低表面能的全氟聚醚、氟化油或硅油,而多孔结构的主要功能为润滑液膜的固持存储。液膜注入滑移表面防除冰性能验证研究以宏观、静态的延迟结冰及结冰粘附力表征为主(如图5(b)[55]和图5(c)[56]所示),但其低粘附效应极大依赖于液膜的油量,而油量随结冰除冰循环逐渐减少,其延迟结霜的性能也大幅衰减(如图5(d)[57]所示)。飞行条件下油膜流失问题更加严重,当前仿生液膜注入滑移表面的液膜固持耐久性问题仍然是限制其适应飞行条件的首要问题。

多孔表面的持液性能增强是液膜注入滑移表面设计的关键,可通过设计持油结构[58-63]、采用相变型或固体润滑剂[21,63-64]、润滑液/防冻液缓释与持续输送结构等提升。

1) 优化持液结构设计是最直接的方法,通常可采用持油能力强的基底结构[41,56]或与弹性体相结合:汪怀远课题组[65]通过对微纳结构和化学相互作用的协调设计在TiO2表面沉积了仿玉米状堆叠凹凸棒石结构,提供了足够毛细长度稳定的油层,如图6(a)[65]所示。

2) 相变型/固体润滑剂则可减弱飞行结冰条件下的润滑剂流失,而通过温控等方法实现界面润滑转换[63],刘明杰课题组[66]在有机凝胶内掺入具有上临界会溶温度的二元液体混合物(如图6(b)[66]所示),实现了二元溶液渗透凝胶的温控相分离、表面摩擦系数由0.40到0.03的转换,冰粘附强度低于1 kPa;陈华伟课题组[21]在弹性体网络中添加相变型润滑剂微晶蜡构筑了热响应型类滑移表面,其滑移能力会随温度升高而逐步加强;弹性体与相变型润滑剂的结合增强了润滑剂的稳定能力,水汽两相流冲刷下润滑剂损失极少,滑移表面的耐久性能得到提升。

3) 通过结构设计实现润滑液或防冻液的缓释与持续输送可解决润滑剂的长时供给问题,Sun等[67]深入研究了毒箭蛙存储和分泌毒素的方式,提出并构造了如图6(c)[67]所示的具有不同浸润性的双层结构,表层在结霜或结冰时会从小孔中分泌出防冻液,使冰融化脱落,实现了防冻液按需缓释,很大程度上提高了防冻液的利用率;笔者课题组[16]基于猪笼草口缘的湿滑防粘现象揭示了梯度楔形盲孔与梯度拱形边缘对液膜的单方向持续搬运机制(如图6(d)[16]所示),为具备润滑液持续输送的“液膜隔离”除冰技术开辟了一条新出路。

2.3 “类液膜隔离”滑移防冰涂层技术

为改善气膜/液膜防冰界面在防冰领域中难以适应飞行结冰环境的缺点,科研人员进行了多种尝试。取代气膜、液膜等稳定性差的流动介质,选用非流动式的防冰界面设计可能成为面向飞行结冰环境应用的突破口。这种非流动而具备液体滑移效果的“类液膜隔离”滑移防冰表面包括类水层防冰表面[68-69]、防冻蛋白接枝表面[70-71]和分子刷/聚电解质刷防冰表面[72-73]等。

1) 类水层防冰表面通过构建可降低冰点的分子层实现界面维持一层液态水润滑层,从而降低粘附力

王健君课题组[68-69]受滑冰运动的启发,提出了自润滑类水层防覆冰涂层材料,可使冰与固体表面间形成水润滑层,大幅降低冰的粘附力(如图7(a)[69]所示);且该水润滑层可在低温下保持,低温测试表明自润滑水层能在-42 ℃下保持液态。

2) 极地动植物体内的防冻蛋白具有热滞活性效应、抑制并减少重结晶两大特性,可吸附于冰晶表面上抑制冰晶生长

He等[74]通过将防冻蛋白与聚二甲基硅氧烷(PDMS)接枝的聚电解质水凝胶结合制备了一种多功能防冰水凝胶(如图7(b)[74]所示),可同时实现抑制冰成核(冰成核温度低于-30 ℃)、防止冰增长(冰传播速率低于0.002 cm2/s)与减少冰粘附(冰粘附力低于20 kPa)的功能。

3) 将分子链一端以物理或化学键固定于基底表面形成类似毛刷的“类液体”层结构[75-76],消除滑移障碍[77],可降低表面的结冰粘附力

但该种分子刷通常只有几纳米,这使光滑的表面易受破坏,且基本没有其机械稳定性的报告[78-79];为提升其耐久性,Yang等[80]利用环氧与氨基的开环反应将端氨基PDMS与环氧树脂结合,制备了一种透明高强度分子刷接枝涂层(如图7(c)[80]所示),这一涂层展现了优异的液滴滑移性能、耐久性能与较低的粘附力;Chernyy等[72]将离子与分子刷结合,在玻璃表面制备了聚电解质刷表面,发现Li+聚电解质刷表面在-18 ℃时对冰的粘附力降低了40%,在-10 ℃时降低了70%,而Ag+离子在-10 ℃时可将冰粘附力降低至20%。

2.4 弹性/低界面韧性防冰涂层技术

仿生低粘附防除冰表面的研究多关注于降低结冰粘附强度τice,而当积冰面积S较大时,低冰粘附强度也可能导致较大的除冰力F=τiceS。Golovin等[81]报道了一种低界面韧性防冰材料,显著减小了移除大面积冰所需的力,且证实该力与冰的面积无关:表面上1 m2的冰仅凭自重便可轻易脱落(如图8(a)[81]所示);在外力作用下,低界面韧性材料表面发生局部形变、应力集中进而产生界面微裂纹,此后微裂纹扩展所需的力便不再受冰面积影响(如图8(b)[81]所示)。

相比于超浸润界面,弹性体表面则可通过借助基底与冰弹性模量的明显不匹配促进冰与界面间裂纹的发生并加速冰的脱粘[82-84]。但针对冰在表面脱附的行为研究上仍局限于结冰粘附力的宏观测量[85-86],尚需进一步开展对于冰在具有不同浸润性能界面的脱附行为及裂纹形成规律的细致探讨。另外,对于飞行结冰环境下形成的鳞状离散冰[87-88]低界面韧性材料并不具备优势,仍应考虑低结冰粘附与低界面韧性的匹配优化。

2.5 “热融水膜隔离”主被动复合节能防冰涂层技术

综上可见,目前绝大多数仿生低粘附防冰表面的研究均集中在静态或自然结冰状态的宏观验证性表征,对于飞行环境的防冰应用可靠性仍鲜有报道;冰风洞试验结果也证实了在高速冷湿气流的冲击下,仅依靠超疏水/液膜注入滑移表面等仿生被动防除冰表面难以在模拟飞行结冰条件下实现长久防冰。在仿生被动防除冰技术解决飞行环境防冰失效问题之前,仍需主动防冰方式保证飞行器飞行条件下防除冰的可靠性,辅以仿生低粘附防除冰涂层则可进一步降低主动防除冰方式带来的能耗。基于此,以新型主动防除冰方法为主,复合仿生低粘附表面实现防除冰节能成为面向飞行环境的仿生防冰表面重要发展趋势。

新型的主动防除冰涂层方式主要有电热、光热、磁热及几种方式复合防除冰等,均依靠外部能量输入使界面温度高于冰点而防冰,或诱导结冰界面接触形式由“固-固接触”向“热融液膜-固接触”转变,从而降低积冰粘附力实现除冰。

2.5.1 电加热防冰涂层

相比传统内置加热片的低传热效率,新型导电加热涂层以其直接作用于结冰界面、响应迅速等优点开始引领研究热潮:采用导电高聚物或掺杂金属纳米颗粒、碳纳米管、石墨烯等导电纳米颗粒制备的电加热涂层可涂覆于防护部位表面,直接加热涂层/冰界面,从而大幅提高加热效率[89-90]。陈华伟课题组[20]研制的碳纳米管-聚合物基电加热防冰涂层表现出优异的低能耗防冰能力(如图9(a)[20]所示),相较于传统电加热防除冰方式可降低58%的能耗,揭示了“热融微液膜隔离”仿生防除冰增效机制;该表面可广泛应用于各型飞机尾翼、发动机唇口、风电叶片等表面的防除冰,目前已成功装备了包括翼龙-2H气象型无人机在内的多种大型无人机。

2.5.2 光热辅助防冰涂层

太阳光照是自然的热量来源,充分利用自然光照进行表面加热是实现主动防冰的有效补充,由此发展出了多种具备光热效应的防除冰涂层[91-94]。Liu等[95]喷涂制备了碳纳米管-改性氟聚丙烯酸酯基超疏水涂层,兼具光热、电热效应以保证在不同光照条件下防除冰的节能、可靠(如图9(b)[95]所示);Zhang等[96]采用超快脉冲激光沉积法制备了光热超疏水涂层,在低温高湿的极端环境下可保持优异的光热转换、液滴自清除及防冰防霜性能。

2.5.3 仿生复合电加热涂层主被动协同防冰增效

大量研究证实在主动防除冰技术基础上复合仿生被动防冰方法可实现降低主动防除冰能耗的目标[97-100]。Antonini等[97]率先提出了在传统电热防冰机翼表面复合超疏水涂层的热耦合仿生防冰方法,验证了在低速、低水含量风洞试验中实现电热防冰节能80%的效果(如图9(c)[97]所示);Sun等[98]通过冰风洞试验证实了超疏水表面可降低高达76.7%的电热系统防冰能耗,表面温度低于15 ℃且不易出现溢流冰;笔者课题组[17]将耐磨超疏水涂层与内置电加热片复合实现了动态结冰条件下完全防冰节能降耗50%以上(如图9(d)[17]所示),并创新性地提出了新型电加热涂层与仿生低粘附表面的层-层复合方法[19-20],实现了“热融水/油膜”隔离状态的动态防冰节能增效(如图9(e)[19]所示)。

2.5.4 多功能兼容仿生防除冰涂层技术

随着新型主动防除冰技术日趋成熟,诸如飞机挡风玻璃及直升机旋翼等飞行器特殊部位对防除冰涂层/膜等提出了高透光率、柔性、智能自控温等多功能兼容需求。Matsubayashi等[89]使用PEDOT:PSS作为导电材料,制备了具备柔性、透明、耐磨、超疏水特性的导电加热膜,该电加热膜电热转换效率可达260.8 ℃·cm2/W;施加18 V直流电压时可在90 s内达到表面完全除霜(如图10(a)[89]所示)。陈华伟等[21,101]通过结合弹性体聚合物网络与相变型润滑剂制备了具有智能自控温加热效果、固-液界面转换效果的电加热防除冰涂层(如图10(b)[21]所示);相变型润滑剂的加入引发表面产生由固态到类SLIPS态滑移表面的温控转变,从而降低结冰粘附力;正温度系数(PTC)效应使涂层具有智能自控温的加热效果,在面对不同冷负载和初始热输入的条件下体现出优异的节能、温度自调控性能。

3 飞行器仿生防除冰技术挑战与展望

飞行器防除冰技术已成为保障全天候飞行安全的必要条件。大型无人机、隐身飞机、复合材料蒙皮的发展对防冰技术装备减重增效的需求更为迫切,仅依靠传统防除冰技术已不能完全满足低能耗防除冰要求和航空业“碳中和”的目标,亟需更为简便高效的新型防除冰技术。仿生防除冰技术近些年异军突起,发展势头猛烈,但仿生防除冰涂层技术真正实现飞行器的装机应用仍然面临挑战,攻克这些瓶颈问题即成为仿生防除冰涂层技术的研究方向:

1) 飞行条件的高速气流冲击、冰晶/砂石打击等对仿生防除冰涂层的机械耐久性能提出了更严苛的要求,现有仿生防除冰涂层机械耐久增强方法已取得长足的进展,仍需开展面向飞行结冰条件的耐久性能验证。

2) 飞机蒙皮功能需求多,诸如透明、柔性、电磁透波、结冰感知、流场感知等多功能之间有时兼容困难,面向新一代飞机防冰需求的多功能兼容方法成为新的研究方向。

3) 面向高速、低温、微尺度液滴的严苛飞行结冰条件,以新型主动防除冰涂层为主,配合仿生低粘附表面实现主被动复合防除冰节能成为飞行环境仿生防冰表面发展的重要趋势。

4) 复杂的微纳多级结构、材料制备流程和昂贵的制备工艺无法适应工程应用的需要,研发喷涂法、覆膜法等仿生防除冰涂层的大面积、低成本制备方法是飞行器工程应用的必经之路。

4 结 论

自然界奇特的进化引发无穷无尽的想象,不断给科研工作以启迪。仿生防除冰涂层技术的发展已取得长足进展,针对微纳多级结构、低表面能材质的设计研发手段已日趋成熟;仿生防除冰涂层利用界面与冰的“气膜/液膜/类液膜/热融水膜隔离效应”可实现显著降低结冰粘附的目标。尽管面向飞行器严苛的防冰应用需求仍有一些问题亟待解决,仿生防除冰涂层的可行性已得到验证:强耐久、抗渗透、低粘附的仿生防除冰涂层与新型主动防除冰涂层的复合设计方法为飞行器复合防除冰节能增效提供了可行方案,可成为解决大型无人机、隐身飞机、复合材料蒙皮等高效防除冰难题的新途径。