CMAS环境下热障涂层的损伤机理及防护策略综述

2022-11-05杨姗洁严旭东郭洪波

杨姗洁,严旭东,郭洪波,*

1. 北京航空航天大学 材料科学与工程学院,北京 100191 2. 北京钢研高纳科技股份有限公司,北京 100081 3. 高温结构材料与涂层技术工信部重点实验室,北京 100191

航空发动机是飞机核心技术的关键。其性能、可靠性及经济性是国家科技、工业和综合国力的重要体现,也是国家安全的战略保障。21世纪的先进航空发动机不断向着高推重比和高热效率发展,同时进一步智能化,从而有效提高安全性、可靠性、环境兼容性和经济性等[1-2]。目前,中国的WS10发动机推重比约为8,WS15推重比可达到10;美国F-14战斗机使用的F110发动机推重比约为7~8,F-22战斗机使用的F119可达到10,而F-35战斗机使用的F135可达到10~12;美国的通用可承受先进涡轮发动机研究计划(The Versatile Affordable Advanced Turbine Engines,VAATE)样机推重比可达12~15[3-5]。

提高发动机压缩比和涡轮前进口温度(Turbine Inlet Temperature,TIT)可有效提高航空燃气发动机热机效率,从而实现航空发动机的高推重比。在发动机尺寸不变的条件下,涡轮前温度每提高55 ℃,发动机推力可提高约10%。其中推重比为10的一级航空发动机设计TIT为1 900~1 988 K,推重比为12~15的设计TIT为2 000~2 100 K,而推重比为15~20的设计TIT更高,将达到2 100~2 350 K。

热障涂层(Thermal Barrier Coatings,TBCs)是燃气涡轮叶片在恶劣工况下服役的“衣服”。在航空发动机中,叶片处于温度最高、应力最复杂、环境最恶劣的部位,需承受高温、高压、高转速,导致热障涂层的失效机理非常复杂。研究表明由高温氧化、热膨胀不匹配引起的热应力、冲刷、环境沉积物侵蚀等是导致热障涂层剥落失效的主要原因[6-9]。

目前,先进发动机的涡轮前进口温度已达2 000 K左右,在航空发动机服役温度不断提升的趋势下,一种主要成分为CaO-MgO-Al2O3-SiO2的硅酸盐环境沉积物(Calcium-Magnesium-Alumino-Silicate,CMAS)成为导致叶片高温腐蚀失效的重要原因。CAMS主要来源于火山喷发、沙尘暴、工业燃料燃烧、汽车排放和其他PM2.5等可吸入发动机的漂浮微粒[10-19]。受自然、工业和人类生产活动等因素影响,大气中的CMAS粉尘日益增多,已成为影响现代航空安全的重大隐患之一[20-21]。根据美国地质调查局的数据[22],全球约有1 350座潜在活火山。2010年冰岛火山喷发造成大面积欧洲领空被迫关闭,其导致的经济损失在数天内达20亿美元。2022年1月14日—17日,太平洋岛国汤加附近海域发生连续多次严重火山喷发,火山灰及二氧化硫气体直达距地面约55 km的高度(飞机稳定巡航的大气平流层始于离地表8~10 km),造成汤加空中交通全面瘫痪(图1)。据专家分析,该地火山口喷发活跃期可能持续数年,若火山灰大面积扩散,将会进一步影响全球航空工业[23-24]。

热障涂层在发动机高温运行过程中受熔融CMAS严重腐蚀,导致涂层过早失效。在众多CMAS腐蚀类别中,火山喷发是一种难以准确预测且无法被雷达探测到的突发自然灾害。火山灰的喷发高度可达飞机稳定巡航的平流层。火山云中的悬浮颗粒浓度(>2 000 mg·m-3)远远超过了导致飞机发动机失效的阈值(2 mg·m-3)[25-27],由于火山灰的流动性较好,相对危险的灰分浓度(>50 mg·m-3)也可能从火山口处沿航空路线绵延数百公里[28-29]。其中,粒径<63 μm的火山灰碎屑可在大气中停留数月[15]。自然界中CMAS的主要化学成分除CaO、MgO、Al2O3、SiO2外,还有少量的Fe2O3/FeO、TiO2、K2O和Na2O等[28,30-35],CMAS的熔点一般在1 240 ℃左右[8],远低于先进航空发动机涡轮前进口温度[36-37],当飞机在火山灰环境中通过时,细小的CMAS悬浮颗粒先被吸入发动机中并迅速发生软化甚至完全熔化,随后附着于热障涂层表面,经涂层间隙、裂纹、孔洞渗入涂层内部,对涂层造成物理损伤并破坏涂层的化学稳定性,最终导致热障涂层寿命降低甚至剥落失效,严重时会引起航空发动机空中停车,造成不可估量的生命和财产损失。

随先进航空发动机向高推重比和高热效率发展,涡轮前进口温度显著提高,这也将加强熔融CMAS对TBCs的腐蚀作用并扩大破坏范围。因此深入研究TBCs在CMAS环境下的失效机理与防护策略是提升发动机研制水平的关键科学问题。

目前,应用最广泛的热障涂层陶瓷材料(6wt%~8wt%)Y2O3部分稳定的ZrO2(YSZ)已被证实无法有效抵御CMAS的侵蚀[8,37-41]。同时,新型CMAS防护涂层的研制及对不同组分的CMAS在TBCs表面流变及腐蚀行为的研究依然面临诸多挑战。为尽快提升热障涂层的抗CMAS附着和腐蚀能力,国内外研究人员对CMAS失效机理进行了深入研究,同时在此基础上针对CMAS的防护策略进行了大量尝试,并取得了显著进展。

本文将概述近年来航空发动机热障涂层在CMAS环境下的失效机理及在CMAS防护方面取得的最新研究成果。

1 CMAS的成分与流变特性

研究发现不同发动机服役环境中存在不同类别的CMAS沉积物,这些CMAS在成分和高温物理化学性质方面均存在一定差异,这将对热障涂层损伤行为产生复杂的影响。美国Rolls Royce公司在2019年发布一项专利用于预测飞机飞行环境中可能遭受的CMAS种类,并选择适配的耐CMAS热障涂层材料对叶片进行防护[42]。选择与飞机发动机工作环境相符的CMAS材料对涂层腐蚀机理研究至关重要,因此也是研制抗CMAS热障涂层的基础。

1.1 CMAS的成分

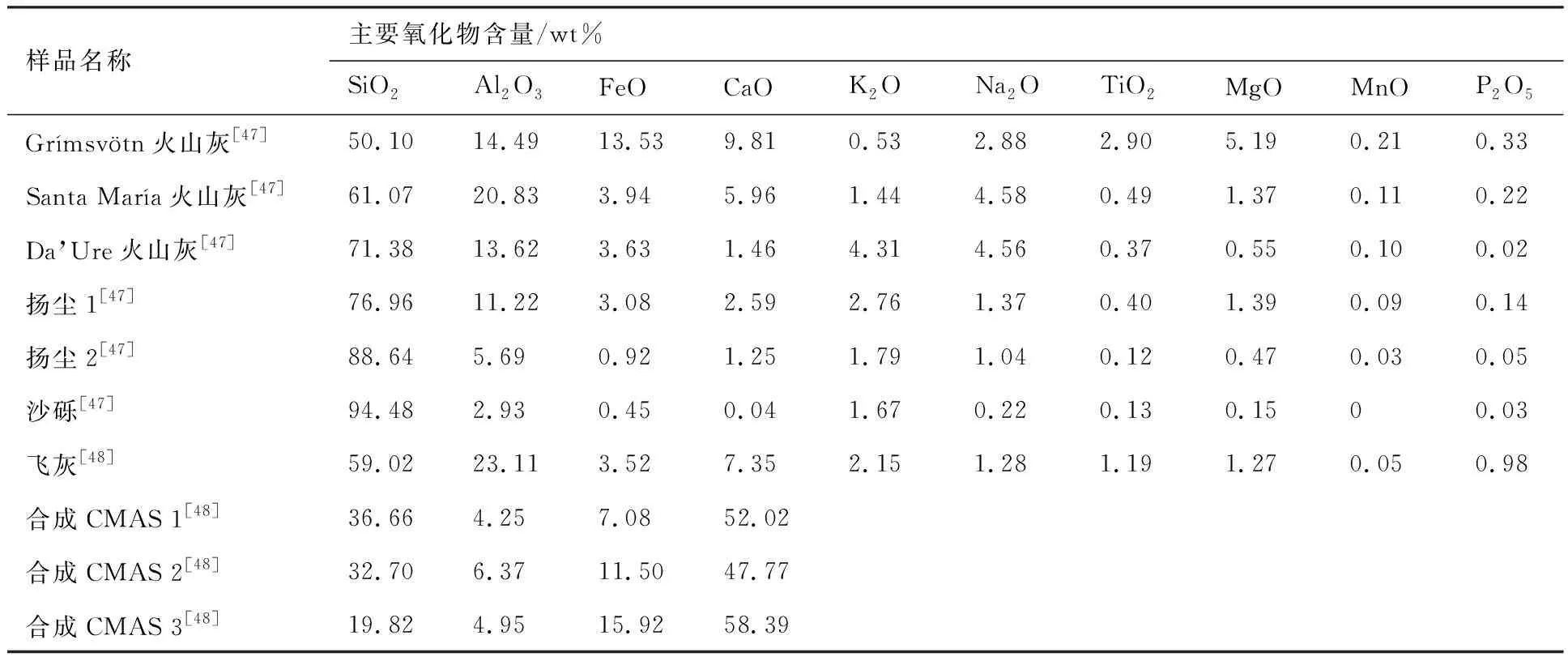

CMAS的来源随工业发展和自然灾害频发而日益增多,主要包括火山灰、沙尘、粉煤灰(煤燃烧后排放烟气中的细灰)等工业烟尘、汽车尾气和雾霾等,其中自然界中不可预知的火山喷发及沙尘暴可能对通过的航空飞机造成致命破坏。自然界中CMAS的主要化学成分有CaO、MgO、Al2O3、SiO2、Fe2O3/FeO、TiO2、K2O、Na2O和MnO等[28,30,32-35,43],在不同的地理位置、工业环境及飞机飞行高度情况下CMAS中各组分的比例均有所不同[17,34,44-48]。尤其是各个火山地震带因喷发形成的火山灰,岩石种类的差异会导致火山灰化学组成跨度极大,物理性质截然不同。火山灰中同时含有晶体相和玻璃相,其中玻璃相没有固定熔点,但其软化温度(Glass Transition Temperature,Tg)较低(500~800 ℃),在高温下将更快发生软化和粘附行为;而SiO2(石英)晶体相则因熔点较高而不易熔化(>1 700 ℃),因此火山灰中SiO2与其他组分的比例将直接影响其高温流变特性[29]。国内外研究团队在试验中选用的CMAS成分也不尽相同,试验用合成CMAS成分设计的主要依据来源于对附着于发动机叶片表面玻璃沉积物的化学成分检测。表1[47-48]中列出了部分文献报道的CMAS化学成分,可看出自然环境中沙砾与扬尘的SiO2含量相对最高,其次是火山灰,而在实际研究中采用的人工合成CMAS中SiO2含量相对较低。同时实际研究中为简化研究CMAS沉积物与TBCs的相互作用,常常忽略Fe、Ti、K、Na、Mn等微量元素的影响[17,34,44-48]。Kueppers等[49]发现早期研究所用沙石、土壤及人工合成CMAS与高空悬浮的天然CMAS灰样存在很大区别[18,50-51],不适宜作为标准航空危险测试材料。然而关于CMAS材料的选用目前仍然没有定论,但在此类研究中采用天然火山灰是在CMAS材料设计上的一次改进。

表1 公开报道的CMAS化学成分[47-48]Table 1 Published chemical compositions of CMAS[47-48]

1.2 CMAS的流变特性

熔融CMAS样品的黏度特性用可采用黏度计测量或使用Giordano[52]和Song[53-55]等研究的岩浆液体黏度模型(GRD计算器)计算。完全熔融态CMAS样品(牛顿流体)的黏度对数与温度的倒数呈线性函数关系,这种关系可用于预测完全熔融态CMAS的黏度。Song等[47]采用自动图像分析加热显微镜(Optical Dilatometry)对自然CMAS(粉煤灰、火山灰与沙砾)的熔融流变特征进行了系统性的表征,并归纳出4个特征温度(烧结温度ST、变形温度DT、半球温度HT、流变温度FT,如图2[47]所示)对CMAS的流变过程(烧结、熔融、润湿、黏性流动)进行了统一的参数化定义,同时基于试验建立了全面的火山灰成分(氧化物酸碱比指数Rb/a)与熔融粘附条件(特征温度、黏度、烧结速率、润湿速率与流动速率)的预测模型。由图3[47]可看出上述参数均与组成参数Rb/a呈线性关系,证明CMAS的化学成分决定着其在发动机高温环境下熔融、粘附和流动的动力学行为,该模型可用于评估喷气发动机中火山灰的沉积率。该研究[47]同时指出砂砾或粉尘的熔点较高,以往使用这两种CMAS预测火山灰的行为将高估粘附温度,进而严重低估熔融火山灰对发动机造成的危害。另外,Müller等[56]研究表明火山灰的粒径分布情况将对各个特征温度造成影响,为保证特征温度测量的准确性,火山灰样品的规格建采用经Song等[47]改进后的3 mm灰柱样品(灰样粒度尺寸为63~90 μm),同时采用统一的升温速率(10 K/min)[57]。

Yang等[58]提出传统的CMAS腐蚀研究中往往采用在TBCs表面均匀涂敷CMAS悬浊液的方法,这种试验方法忽略了CMAS在TBCs表面的沉积过程实际是熔融液滴的熔融和流变行为;研究表明润湿、铺展和渗透行为始终贯穿于CMAS和热障涂层的相互作用过程,其中润湿面积和渗透深度分别决定了化学作用和机械损伤的范围和深度,因而也在很大程度上决定了热障涂层的实际损伤情况。因此对于单个液滴润湿、铺展和渗透行为的研究也是CMAS物理防护的基础。

2 CMAS在热障涂层表面的损伤机理

CMAS对TBCs的腐蚀破坏机制涉及热学、化学、力学等方面。CMAS被吸入发动机后,通常将在高温下迅速发生熔化撞击并粘附到发动机的热部件表面[59-64],由于氧化物陶瓷的化学亲和力,熔融硅酸盐沉积物对TBCs表面具有高润湿性[65-67],因此CMAS熔体将在热障涂层表面上发生物理润湿铺展,继而在毛细作用下沿涂层中的孔隙、柱间间隙或微裂纹渗入热障涂层微观结构中[45,62,65,68-69]。

研究人员已从两个方面提出了CMAS的TBCs失效机制。一种是热力学相互作用。一旦涂层部件在涡轮机关闭期间冷却至CMAS混合物的结晶或玻璃化转变温度以下,被熔融CMAS包裹且部分孔隙被填满的陶瓷涂层刚度会急剧增加,应变容限大大降低,受侵蚀的TBCs与未受侵蚀的涂层由于热膨胀系数的差异而产生巨大内应力,在冷却应力的驱动下,平行于基材的裂纹开始萌生并扩张。在热循环过程中,这种热力学作用进一步地反复累积致使陶瓷涂层沿CMAS渗入部分与未渗入部分之间界面产生分层剥落。如图4[39]所示,U/(Echc)中,U为弹性能量,Ec为涂层弹性模量,hc为涂层厚度,若TBCs被CMAS完全渗透,则TBCs的弹性模量将增加到90 GPa,相应的弹性能可在不同厚度的涂层中达35~173 J·m-2,进而引发涂层整体剥落[45-46,70-77]。

另一种失效机理是热化学相互作用。熔融CMAS渗入热障涂层孔隙中后,通过溶解YSZ晶粒而富集大量的Y3+与Zr4+。由于Zr4+在CMAS中溶解度较低,ZrO2再次析出时Y2O3析出较少,使YSZ中的稳定剂消耗较大,从而加速了ZrO2从亚稳态四方相(t′)分解为四方相(t)和立方相(c)。在后续冷却过程中,t-ZrO2转变为单斜相(m)并伴随着3%~5%的体积膨胀,随后还会在CMAS与YSZ的接触界面上析出严重贫Y的ZrO2颗粒,形成网状疏松结构,引起涂层、粘结层及基体失配,造成涂层的残余应力增加,最终导致裂纹持续扩展与涂层失效[45,51,68,78-84]。此外CMAS中的Ca、Si元素通过扩散渗透至YSZ涂层结构内部,导致陶瓷层加速烧结,使多孔TBCs致密化、微观结构被破坏、弹性模量增大、应变容限降低,同时涂层断裂韧性和热膨胀系数降低、导热系数增大使涂层隔热效率及力学性能恶化,最终致使涂层在热循环过程中剥落(如图5[85]所示)[13,60,64,85-91]。

在TBCs的CMAS损伤机理研究领域,不少研究者对实验方法进行了创新,使研究过程更贴近涂层实际服役环境,并取得了新的进展。郭洪波团队[58,92]设计并采用了定量规格的火山灰玻璃小球研究环境温度和热障涂层结构特征对大气等离子喷涂(Atmospheric Plasma Spraying,APS)和电子束物理气相沉积(Electron Beam Physical Vapor Deposition,EB-PVD)两种TBCs表面上火山灰液滴铺展和渗透过程的影响如图6[58,92]所示,插图是有/无横向渗透情况下的铺展过程示意图,L-V界面指液-气界面,可观察到高温下熔融CMAS在EB-PVD热障涂层次表面的高速横向渗透现象,这一行为反而加速了表面熔体的铺展,扩大了CMAS的污染范围,最终导致涂层相变失稳并整体剥落失效;该研究还指出孔隙连通性越高、熔体黏度越低则涂层内熔体的垂直与横向渗透速率更快。

Song及其团队[93]采用大气热喷涂技术对熔融火山灰液滴的形态演化及其与TBCs的相互作用过程进行了原位模拟;实验表明熔融火山灰液滴的沉积率由液滴温度、黏度、灰分浓度和TBCs表面粗糙度共同决定(图7[93])。经拟合后得到一个新的无量纲数S以量化沉积率与TBCs形貌和飞行液滴特性的定量关系。

Zhu等[94]提出一种伴有弹性变形的相场模型用于研究陶瓷涂层中CMAS的扩散和化学反应,该模型成功预测出可能导致涂层剥落的压应力及体积膨胀率(3.4%)。

Zhou等[95]采用第一性原理研究了高温下CMAS熔体在柱状结构YSZ中的渗透机理,结果表明,CMAS熔体在YSZ[010×010]、[010×101]和[101×101]晶面上的接触角分别为40°、48°和38°,皆表现出亲水性。CMAS熔体在YSZ表面的润湿性源自Y和Ca元素在d轨道上具有相似的电子能级,因而具有强大的汇聚能力。

Costa等[96]采用高温溶液量热法测量了7YSZ、Yb2Si2O7、CaYb4Si3O13涂层材料与CMAS在高温下的混合焓,结果表明CMAS熔体和YSZ的相互作用过程通常是放热过程,不需要克服任何活化能屏障,二者之间界面的阳离子交换反应很容易发生;CMAS熔体和YSZ的混合焓高于另外两种涂层材料,表明该新型涂层材料对熔融硅酸盐腐蚀具有较高的能量稳定性。Zheng等[97]采用第一性原理对CMAS/YSZ的高温腐蚀过程进行的计算也得到了一致的结果。另有研究指出CMAS熔体倾向于沿其晶界侵蚀并溶解YSZ[98-100]。

Lokachari等[101]通过测试YSZ热障涂层的显微硬度计算其弹性模量,发现TBCs在1 300 ℃下经火山灰与热冲击耦合作用后的区域硬度增加了7 GPa,其较高的弹性模量((262±4) GPa)和淬火内应力((262±4) GPa)是TBCs中微裂纹萌生的主要原因。

Krämer等[80]通过拉曼峰位移测量了经CMAS侵蚀的TBCs涂层横截面应力分布,并据此系统分析了涂层纵向裂纹、次表面横向分层及剥落行为。

3 CMAS防护策略

近年来,国内外研究者在涂层的CMAS防护技术方面取得了诸多成果。目前在涂层CMAS防护研究领域主要采取4种措施:

1) 结构改性防护涂层:利用涂层微观尺度效应[48]获得的不亲和性增大熔融CMAS在高温下与涂层的润湿角,以此减小二者的接触面积,从而降低CMAS在TBCs表面的附着率及破坏程度。同时还可通过TBCs涂层结构复杂化阻渗防护,即通过改进喷涂工艺的方式将EB-PVD的柱状晶改进为锯齿形,以增大熔融CMAS的渗入阻力[102]。

2) 物理隔离防渗涂层:利用不与熔融CMAS反应的、致密的惰性涂层(如Pd、Pt防护层等[103])将热障涂层和熔融CMAS隔绝开,以此阻挡熔融CMAS向涂层微结构内部渗透。

3) 化学牺牲层防护:在热障涂层表面再喷涂一层化学防护层(如Gd2Zr2O7、La2Ce2O7等)[104-106],这种化学保护层材料可与熔融CMAS发生反应并沉淀生成致密的反应产物,能有效阻挡熔融CMAS向涂层内部组织继续渗透。

4) 促进CMAS结晶防护:通过加入加速熔融CMAS结晶化的元素(如Al、Ti)调整热障涂层的化学成分,进而阻碍熔融CMAS渗透热障涂层[44,107]。由于有效缓解CMAS渗入所需的Al2O3体积远远超过其在ZrO2中的平衡溶解度,所以该方法利用溶液前驱体等离子喷涂的方式生成所需的涂层。

3.1 结构改性防护涂层

郭洪波团队[48]分析了APS涂层表面粗糙度对熔融CMAS液滴润湿性的影响,得出了粗糙度变化量与润湿、铺展面积差异的定量关系(如图8[48]所示),结果表明降低TBCs表面粗糙度可有效增大熔融CMAS液滴在热障涂层表面的润湿角,同时减小润湿与铺展面积,这一规律同时适用于不同类型的CMAS(火山灰、粉煤灰及合成CMAS)。该团队[108]还采用等离子喷涂物理气相沉积(PS-PVD)的方法制备了新型YSZ TBCs,这种涂层的“荷叶双尺度微观结构”具有“疏CMAS熔体”的特性,即对熔融CMAS液滴具有高度的不可润湿性,因此可有效减少其对TBCs的粘附和渗透(如图9[108]所示)。

Yang等[109]制备了一种难以与熔融CMAS反应且润湿性较低的潜在热障涂层材料YTaO4;该材料在1 250 ℃下可减小CMAS的润湿面积,同时经4 h反应后仍然几乎没有发现反应层。

3.2 物理隔离防渗涂层

Guo等[103]在YSZ表面电镀致密的Pt层(图10[103]),发现这种惰性金属层可有效阻挡CMAS的渗入,同时还可降低熔融CMAS在TBCs表面的润湿性,其润湿角为47.5°。

Rai等[102]采用磁控溅射技术在TBCs表面沉积了致密的Pd层,研究表明该层能有效防止CMAS渗入,且在CMAS热腐蚀后依然没有出现裂纹,此外其与CMAS的化学亲和力较TBCs更低,因而可有效减小CMAS的污染面积;该团队还提出可采用电子束非晶化、激光非晶化激光烧结方法对TBCs表面进行原位处理以获得一层致密的防渗层,从而阻挡熔融CMAS渗入。

Hazel等[110]在2006年研究了一种覆盖于TBCs表面的致密无孔隙防渗涂层,其主要成分为稀土硅酸盐;熔融CMAS既不能与该防渗层发生化学反应,也不会透过该层与TBCs接触,从而有效保证了TBCs的完整性及化学稳定性。

3.3 化学牺牲层

稀土(RE)锆酸盐如Gd2Zr2O7(GZO)被证明是一种具有前途的TBCs材料[45,110-113],其机理为RE2Zr2O7溶解并析出Zr(RE,Ca)Ox萤石相及高度稳定的磷灰石硅酸盐Ca2RE8(SiO4)6O2,可有效阻挡CMAS继续下渗。其中RE可以是Y或从La到Yb的镧系元素之一,CMAS渗入锆酸钆EB-PVD涂层柱状晶中发生的化学相互作用如图11[39]所示。Krämer等[106]采用EB-PVD技术制备了Gd2Zr2O7涂层,Gd2Zr2O7涂层与熔融CMAS在高温下界面间形成厚度约为6 μm的反应产物层,这一产物的主要化学组成为Gd8Ca2(SiO4)6O2和微量Ca、Gd的ZrO2固溶体,该致密产物将填满涂层柱状晶结构的间隙,从而有效抑制熔融CMAS继续渗透。Aygun等[44]采用溶液前驱体等离子喷涂(SPPS)技术制备了YSZ+20mol%Al2O3+5mol%TiO2热障涂层,利用Al2O3牺牲层在高温下与CMAS结晶生成高熔点惰性化合物阻止了CMAS熔体向YSZ涂层渗入,同时并不影响涂层正常使用。Drexler等[105]比较了等离子喷涂的7YSZ与GZO涂层及在火山灰环境下的腐蚀行为,发现在相同测试条件下火山灰熔化并渗透到整个7YSZ涂层中,而GZO涂层的渗透深度仅为10 μm左右(5%涂层厚度)。

美国联合技术公司[113]提出采用溶胶-凝胶法对TBCs进行后处理,将氧化钆悬浮液涂敷在TBCs表层以达到防CMAS的目的。

Hazel等[114]设计了磷酸盐牺牲层,这种牺牲层通过与CMAS反应增加其黏度,以形成非液体或比原始CMAS更黏稠的副产物,从而控制熔体的继续渗入。

高丽华等[104]采用APS技术在YSZ涂层表面喷涂了La2Ce2O7并将其作为第二陶瓷层,经研究发现La2Ce2O7在1 250 ℃下可作为牺牲层与熔融CMAS发生反应,并生成结晶相CeO2与Ca2(LaxCe1-x)8(SiO4)6O6-4x,以此有效阻止熔融CMAS持续向内渗透。

Fang等[115]采用等离子喷涂制备了莫来石-YSZ保护层与YSZ涂层组成的双陶瓷层,研究发现在CMAS腐蚀过程中CaAl2Si2O8层的形成减小了涂层与熔融CMAS之间的接触角,同时能阻止熔融CMAS的纵向渗透,有效减少底层YSZ受CMAS的破坏作用,增强了TBCs的结构稳定性。

Tan等[116]采用固相反应与无压力烧结技术制备了Hf6Ta2O17陶瓷,该材料的硬度、弹性模量及断裂韧性分别为18.45 GPa、273.42 GPa和2.6~3.1 MPa·m1/2;在CMAS环境下其表面会形成反应层与致密层,该致密层主要成分为铪钽氧化物及Ca2Hf7O16,可有效防止CMAS的渗入,因而与YSZ相比能具有更佳的抗CMAS性能。

3.4 促进CMAS结晶涂层

Mohan等[117]采用电泳沉积技术制备了Al2O3涂层,经烧结处理后得到了CMAS牺牲防护层,Al2O3层与CMAS发生反应生成高熔点的钙长石相产物,这种相可起到阻挡熔融CMAS渗透的作用。

Aygun[44]和Senturk[118]等选择了Al3+和Ti4+作为YSZ中的添加溶质,并采用SPPS技术沉积涂层;其中Al元素的添加能让熔融CMAS成分从较难结晶的相区移动到较易结晶的相区,同时与CaO和SiO结合得到钙长石CaAl2Si2O8,Ti元素则作为形核剂促进熔融CMAS发生相转变,从而降低熔融CMAS的流动性;因此这种涂层能有效促进界面处的CMAS完全结晶,进而阻挡其继续渗透。结晶是缓解CMAS侵蚀的关键,但陶瓷层的热导率将随Al含量的增加而增加[119]。

Drexler等[105]采用APS技术制备了YSZ+Al+Ti涂层,经测试,CMAS在YSZ+Al+Ti中的渗透深度为20 μm(17%涂层厚度)。

Yan等[120]研究对比了预氧化前后的Ti2AlC在促进CMAS结晶和抑制熔体渗透方面的能力,Ti2AlC属于一种MAX相,具有密度低、机械性能优异、耐腐蚀和耐热冲击等优点;结果表明预氧化后Ti2AlC表面产生连续的Al2O3层(内层)和TiO2颗粒(外层),这种经典的双氧化层微观结构比未氧化Ti2AlC具有更好的抵御CMAS能力,与未氧化的多孔层相比,连续的Al2O3层能更及时地阻挡CMAS的渗入,同时其粗糙的表面为形核提供了位点,可加速钙长石形核。

美国通用电气公司设计了一种非等轴、软/硬相无序堆叠结构的抗CMAS涂层,这种涂层可采用大气等离子喷涂制备;其中涂层内的较硬相由YSZ与HfO2组成,而较软的相由抗CMAS或能与CMAS发生反应的牺牲材料组成;这两类力学性能不同的材料相互配合从而达到强度上的稳定,保证涂层在服役过程中不会开裂或被CMAS侵蚀[121]。

3.5 新型陶瓷材料

YSZ长时间以来都是应用最成熟且最广泛的热障涂层材料,然而诸多学者也在寻找YSZ的替代材料方面做了许多尝试。

Ye等[122]研制了新型ScTaO4陶瓷材料,该涂层材料具有优良的热物理性能及稳定性;在CMAS腐蚀及1 300 ℃条件下界面间形成了不连续的CaTa2O6与Sc2SiO5反应层,该材料在CMAS的侵蚀下仍保持稳定的单斜黑钨矿结构;此外由于Sc元素在熔融CMAS中溶解度较低,该涂层可有效阻挡Ca、Ma和Al元素带来的损伤,同时避免其在恶劣的服役环境中快速消耗。

Qu等[75]研究了1 250 ℃下LaTi2Al9O19(LTA)块材受CMAS腐蚀的过程;结果表明LTA具有较好的阻CMAS性能,LTA中的Al元素可与Ca、Si元素反应形成高熔点、低热膨胀系数的CaAl2Si2O8,而Ti元素在此过程中充当形核介质;此外与YSZ相比,CMAS在LTA表面具有更大的润湿角及更低的铺展速度。

4 展 望

热障涂层表面的CMAS沉积与腐蚀问题是先进航空发动机研究领域的重点和难点,面向航空航天的重大战略需求,为解决热障涂层在高温服役环境下受CMAS腐蚀与损伤的问题,亟需开展新型阻CMAS附着涂层的研制与CMAS防护策略研究。与YSZ相比,目前正在研发的多种超高温热障涂层材料均具有一定的抗CMAS腐蚀能力。与此同时,研究者们更着眼于从涂层结构、制备方法上进行改进,借助飞秒激光加工、等离子物理气相沉积(PS-PVD)、溶液前驱体等离子喷涂(SPPS)等表面改性与涂层制备技术构造热障涂层表面“疏CMAS熔体”结构,有望为减缓和解决高温/超高温热障涂层CMAS附着和渗透的问题提供新思路、新方法。